基于通用化的后下部防護設計方法研究

摘要:研究了環衛產品的關鍵零部件安全防護后下部防護的通用化和模塊化設計,以提高產品的安全性、可靠性和可維護性。通過對環衛產品的安全防護后下部防護可制造性和可維護性進行深入分析,探討如何通過標準化、通用化和模塊化設計來優化環衛產品的整體性能和成本效益。

關鍵詞:標準化;通用化;模塊化;后下部防護

中圖分類號:U462 收稿日期:2024-06-07

DOI:1019999/jcnki1004-0226202407011

1 前言

隨著科技進步和發展,企業間競爭不斷加劇,成本導向對產品的設計、制作提出了更高要求。為了適應市場需求,提高競爭能力,企業用最快的上市速度、最好的質量、最優的成本來滿足客戶的需求。在產品設計過程中需要考慮標準化、通用化、模塊化,優化結構,避免過于穩健的設計浪費材料,從而提高零部件的互換性,提高產品質量,實現規模效益[1-2]。

后下部防護是車輛產品強制安裝的關鍵零部件,其主要目的是在后車(如乘用車)與前車(如貨車及掛車)發生碰撞時,能對后車提供有效保護,防止發生鉆撞。通過對環衛車輛的后下部防護現狀和問題進行分析,發現后下部防護結構、工藝工序設計依然不為最優,存在定制化程度高、零部件不通用等問題,導致制造成本高、生產效率低。

基于通用化對后下部防護進行設計方法的探究,存在以下特點:a.標準化:研究如何簡化和制定統一的設計規范或依據,以實現產品設計的統一性和通用性。b.通用化:探討如何最大限度地擴大同一單元的使用范圍、減少其種類和規格,以提高零部件的通用性和互換性。c.模塊化:研究如何對產品進行功能分析和分解,劃分并設計、制造通用模塊或標準模塊,以有限種類的模塊組合成滿足各種需求的產品,是標準化和通用化的最高級形式。

2 研究方法

21 設計準則

針對環衛改裝車輛企業,對其后下部防護特性分類必須遵循GB 11567—2017《汽車及掛車側面和后下部防護裝置要求》[3],具體零部件特性分類規則如下:

a.后下部防護裝置的橫向構件的兩端不應彎向車輛后方且不應有尖銳的外側邊緣。橫向構件側端應倒賀,其圓角半徑不小于25 mm;橫向構件的截面高度,滿足以下條件:①N2、O3類車輛應不小于100 mm;②N3、O4類車輛應不小于120 mm。

b.后下部防護裝置的寬度不可大于車輛后兩側車輪最外點之間的距離,且后下部防護裝置任一端的最外緣與這一側車輛后軸車輪最外端的橫向水平距離不大于100 mm。

c.同一型式的后下部防護,應滿足結構型式相同,截面尺寸相同或材料相同,連接件、連接方式相同。

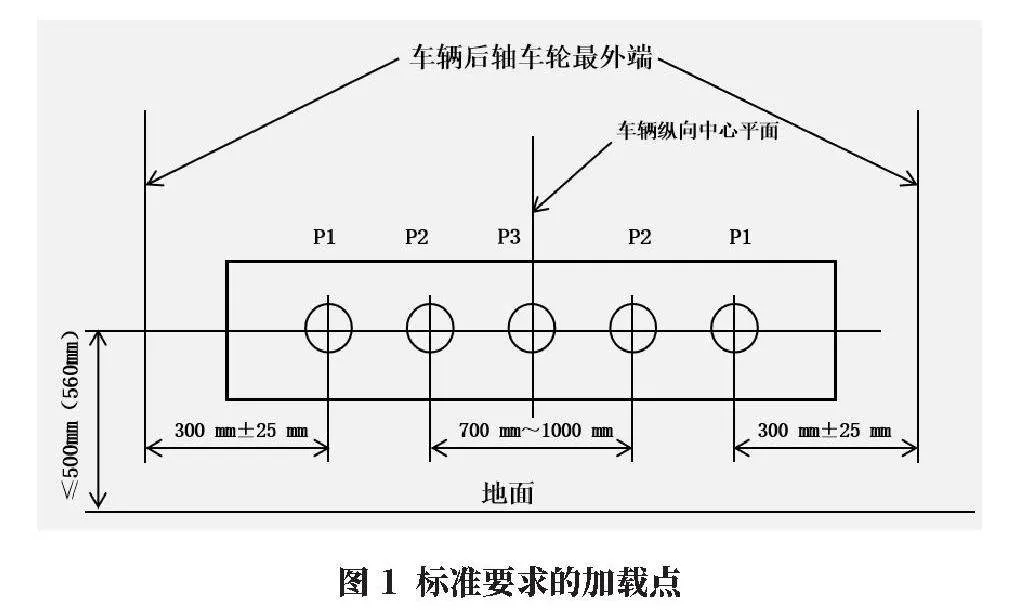

除此之外,在安全方面還要滿足以下要求:按GB 11567試驗加載力要求,如圖1所示,兩點加載時,每點加載力為100 kN或相當于車輛最大設計總質量的50%的水平載荷;三點加載時,每點加載力為50 kN或相當于車輛最大設計總質量25%的水平載荷。無論后下部防護破壞與否,相應的位置加載時,在能承受到相應載荷的前提下,后下部防護的最大水平變形量應不大在于150 mm。

22 分類準則

221 通用化設計概述

通用是指功能、結構、材料、工藝、設計思路一個或多個相同,在不同類型不同規格的產品中,其用途相同、結構相近的零部件,具備功能互換性和尺寸互換性。通用化、模塊化是標準化的形式和方法,都是建立在繼承性和互換性的原則上的。繼承性是指對現有設計成果的再利用,互換性是通用化的前提,也是做模塊化設計的基礎。三者之間的關系如下:

a通用化是標準化的基礎和前提,對產品規格或主要性能參數按一定的數列、優先級排列,可對品類規格進行有針對性的控制。

b模塊化是以通用化、標準化為基礎,不但具有通用化特征,而且具有標準化的特征。

c.模塊化是功能分解和組合的過程,具有很強的通用性和組合性。

222 通用設計方法

零部件模塊化設計,需要充分考慮可制造性和可裝配性。零件的可制造性、可裝配性高,說明零件滿足制造工藝和裝配工藝、工序對零件的設計要求,零件就容易制造和裝配,效率高、成本低、缺陷少、質量高。通過對零件的特征參數化、接口標準化進行模塊化設計,實現減少零部件數量,簡化產品結構設計,提高零部件的通用率。后下部防護通用設計實例有以下幾點:

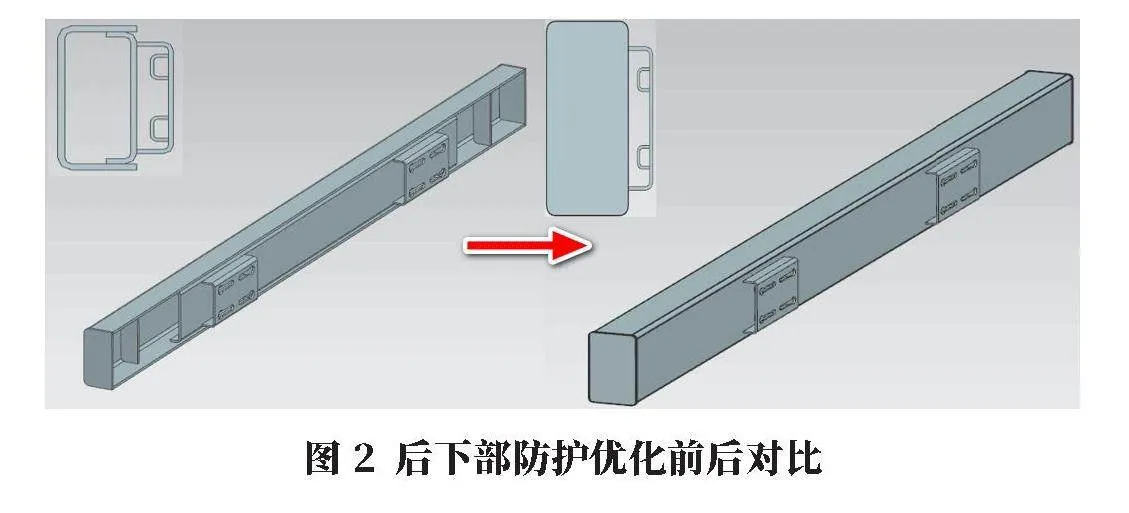

a結構優化。考慮去除每個零件的可能性,避免過于穩健的設計,減少鈑金折彎工序。采用矩形管替代原折彎拼焊結構,如圖2所示,即2道鋸代替4道折彎加2道滿焊縫,原連接支腿的折彎板內配4限位槽優化2個限位槽,限位槽焊接方式由滿焊改為點焊,可制造效率更高,成本更優,減少同類零件品種。

b材料優化。后下部防護桿的主要材質采用Q235型材替代Q355折彎板材,限位槽板厚由3 mm改為2 mm,輕量化406%。

c接口參數優化。后下部防護模塊內零件接口參數盡可能統一,折彎板安裝孔距離參數固定為40 mm、50 mm、80 mm,與支腿連接的安裝中心距統一為830 mm、950 mm、1 000 mm,以減少相關零件的品種。

3 后下部防護的設計

31 通用化設計

根據市場上個不同環衛車的銷量和國家安全要求,通過數據統計,按噸位、軸距、截面高度、長度等零部件特征的規格差異進行規范整理,考慮以上標準和統型設計準則,形成后下部防護標準規則,有以下幾點:

a按噸位分段為35~9 t、10~12 t、12 t以上。

b按軸距分段為2 800 mm、3 800 mm、4 500 mm、5 300 mm。

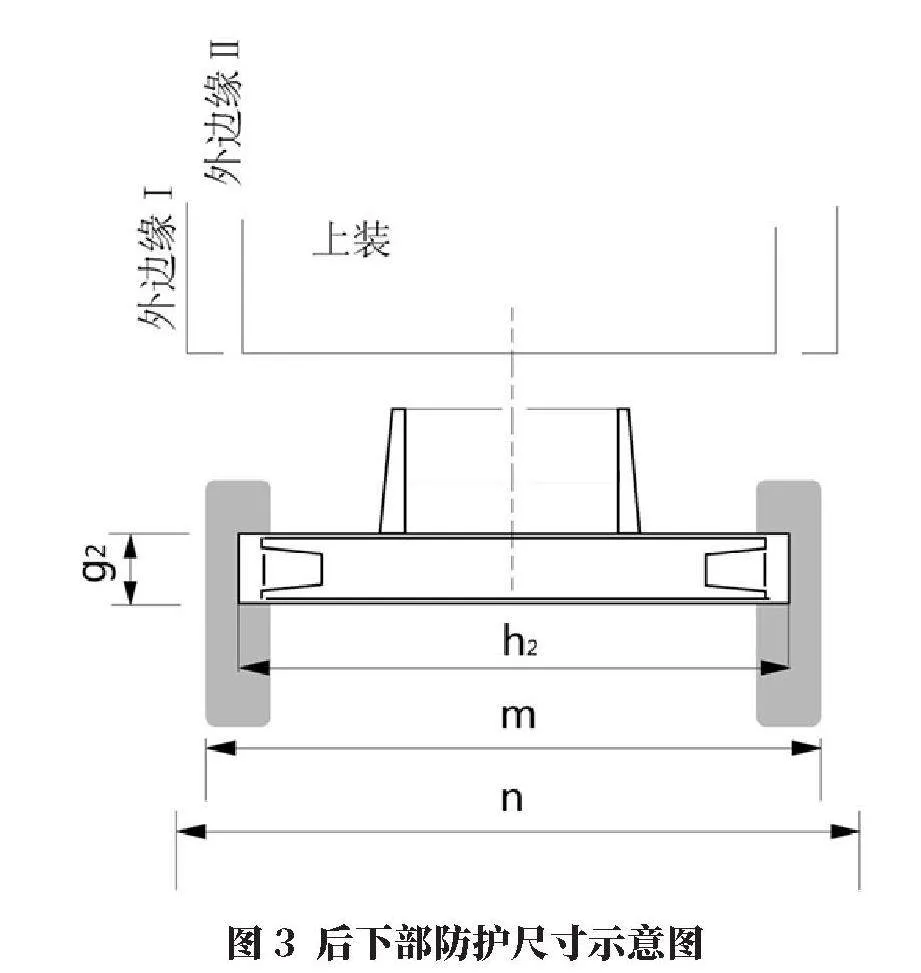

c按截面高度(g2)分為100 mm、120 mm、150 mm。

d按長度(h2)分為1 600 mm、1 800 mm、2 000 mm、2 200 mm、2 400 mm,如圖3所示。

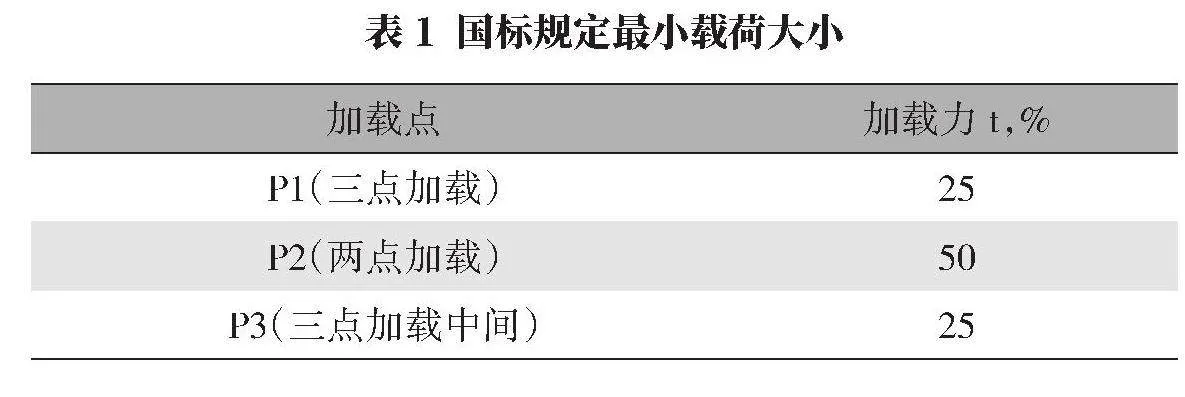

故此,按以上分類,在進行安全性力學實驗時,不同噸位范圍的車輛所需加載實驗力的大小如表1所示。

按GB 11567試驗加載力要求,兩點加載時,每點加載力為100 kN或相當于車輛最大設計總質量的50%的水平載荷;三點加載時,每點加載力為50 kN或相當于車輛最大設計總質量25%的水平載荷[3]。

表1 國標規定最小載荷大小

[加載點 加載力t,% P1(三點加載) 25 P2(兩點加載) 50 P3(三點加載中間) 25 ]

32 最優化設計

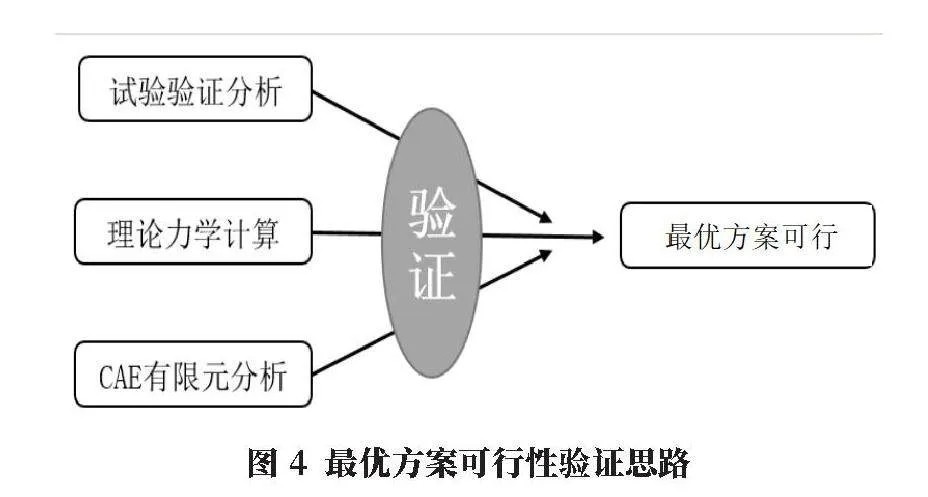

為保證最優方案的可行性和擇優性,采用力學試驗和力學理論計算的相互佐證式的分析方法、試驗手段和技術方法如圖4所示。

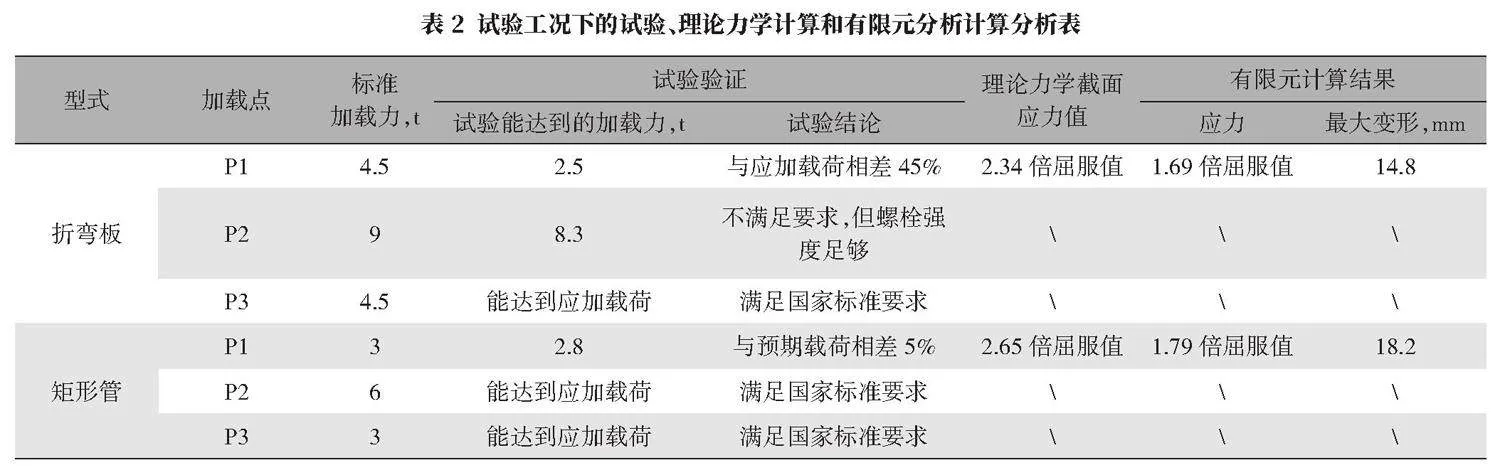

首先,設計兩種不同規格的后下部防護,進行實驗、理論力學和線性靜力學仿真分析,對比三者之間在同樣載荷下的狀態,確定實驗時的極限載荷;然后將該載荷用于理論力學計算和有限元仿真分析,確定極限應力值,結果如表2所示;最后用此極限應力值用于指導后下部防護的設計。綜合以上,依據試驗、理論力學和CAE有限元計算和分析表明:

aP1點加載為最極端工況,P1點載荷加載通過P2和P3點加載可通過。

b矩形管(Q235)雖然材料屈服極限雖然低于折彎板(Q355),但結構形式優于折彎板,同等截面質量的情況下,矩形管的抗載荷能力要優于折彎板(即同等制造成本下,矩形管的抗載荷能力大于折彎板)。同制造成本下,折彎板(Q355)和矩形管(Q235)中應優先矩形管。

c用矩形管當后下部防護時,理論力學計算應力值不得大于屈服極限值的265倍,有限元計算應力值不得大于屈服極限值的179倍。鑒于牛腿形式、矩形管材料性能、后下部防護長度和試驗認證人員的測試精確度等因素存在不確定性,在極限試驗值的基礎上,施加125倍安全系數,消除這些不確定性的影響。即進行后下部防護方案設計時,理論力學計算應力值不得大于屈服極限值的212(265/125)倍,有限元計算應力值不得大于屈服極限值143(179/125)倍。

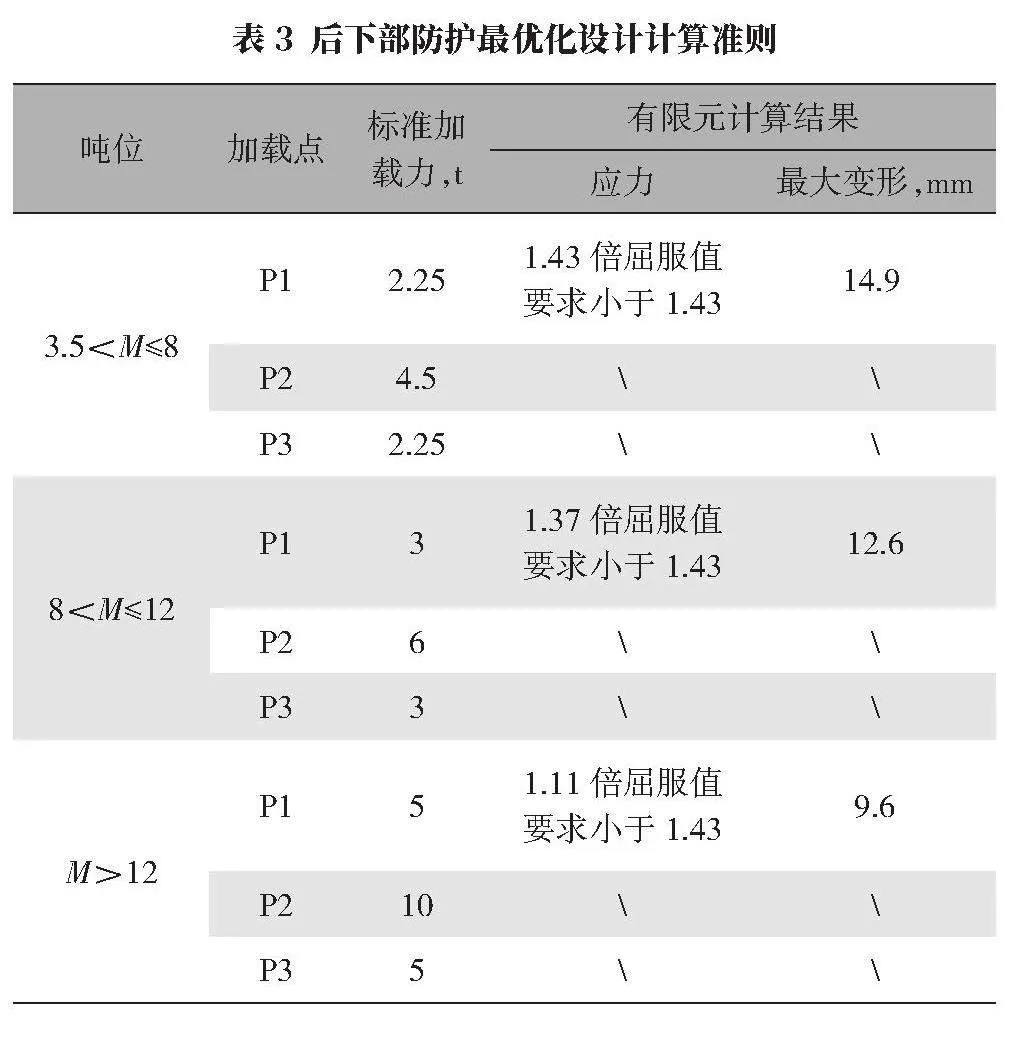

綜上可得,最優化設計方案如表3所示。

4 結語

基于產品零部件通用化設計研究的成果,建立了針對環衛類產品特點的零部件通用化設計方法,提出了環衛產品通用化設計準則,形成了環衛產品關鍵零部件通用化設計方法和設計規范。以典型通用件后下部防護設計為例,論述了其標準化、通用化、模塊化設計的必要性,關鍵零部件通用化設計是可以帶來規模效益。

本研究對于環衛產品關鍵零部件模塊通用化設計方法和設計規范建立進行了創新性研究,為后續支持配置化、標準化、模塊化設計的產品平臺化奠定了基礎。

參考文獻:

[1]鐘元面向制造和裝配的產品設計指南[M]2版北京:機械工業出版社,2016

[2]鐘元面向成本的產品設計:降本設計之道[M]北京:機械工業出版社,2020

[3]GB 11567—2017汽車及掛車側面和后下部防護要求[S]

作者簡介:

鄒玲,女,1981年生,工程師,研究方向為車輛通用化、模塊化、標準化。