基于運動學自動計算系統的運動功能件設計

摘 要:在運動功能件設計時,各項技術指標在設計階段難以量化計算和評估,累積公差不能精確計算和控制,無法確保設計方案達成設計目標要求。本論文主要論述如何建立運動功能件的運動學自動計算系統,在運動件設計時提前對運動機構進行運動學計算和分析,根據計算結果最優的機構匹配和方案選型。提出了基于運動學自動計算系統輔助的運動功能件設計方法,解決了技術指標在設計階段難以量化計算和評估的問題。

關鍵詞:運動功能件;運動學自動計算系統;微分迭代算法;系統累積公差;技術指標量化評估

中圖分類號:U461 文獻標志碼:A 文章編號:1005-2550(2024)04-0021-08

Design of Kinematic Function Components Based on Automatic kinematic Calculation System

YA Yong-hou, TANG Jin-xiong, DENG Gui-xin

( Dongfeng Yanfeng Automotive Cockpit Systems Co., Ltd., Wuhan 430056, China)

Abstract: In the design of motion functional parts, it is difficult to quantitatively calculate and evaluate various technical indicators in the design stage, and the cumulative tolerance cannot be accurately calculated and controlled, so as to ensure that the design scheme meets the requirements of the design objectives. This paper mainly discusses how to establish an automatic kinematic calculation system for moving functional parts, carry out kinematic calculation and analysis of the kinematic mechanism in advance during the design of moving parts, and select the optimal mechanism and scheme according to the calculation results. This paper proposes a design method of motion functional components based on the assistance of kinematic automatic calculation system, which solves the problem that it is difficult to quantify and evaluate technical indicators in the design stage.

Key Words: Kinematic Function Components; Automatic Kinematics Calculation System; Differential Iterative Algorithms; System Cumulative Tolerances; Quantitative Evaluation of Technical Indicators

隨著汽車座艙產品智能化、自動化的發展,運動功能件在汽車座艙產品中的應用越來越多,目前座艙系統涉及的運動功能件主要包括:中央扶手、手套箱、儲物盒、旋轉屏幕等各類運動件,以及未來座艙內部可變空間趨勢帶來的相關運動功能件和機構。為了開發高品質感的功能產品,需要提升用戶直接感受的性能指標來實現產品的品質提升,比如操作力誤差,操作力衰減率,開啟時間誤差,操作耐久等指標。難點在于,各項技術指標難以量化計算和評估,以及累積公差如何精確計算和控制。

目前,國內外現有可用于運動功能件性能指標計算的方法中,無論是涵蓋范圍,計算精度,置信區間都無法達到工程應用的要求,只能作為指導性輔助手段,無法真正實現技術指標在設計階段進行量化評估的目標。本論文運用基于微分迭代算法的運動力學模擬計算技術,建立運動功能件的運動學自動計算系統,以解決技術指標在設計階段難以量化計算和評估的問題。

1 建立運動件運動學模型

常用的運動件的運動模型主要有3種:

a)翻轉運動;

b)直線運動;

c)特殊軌跡運動。

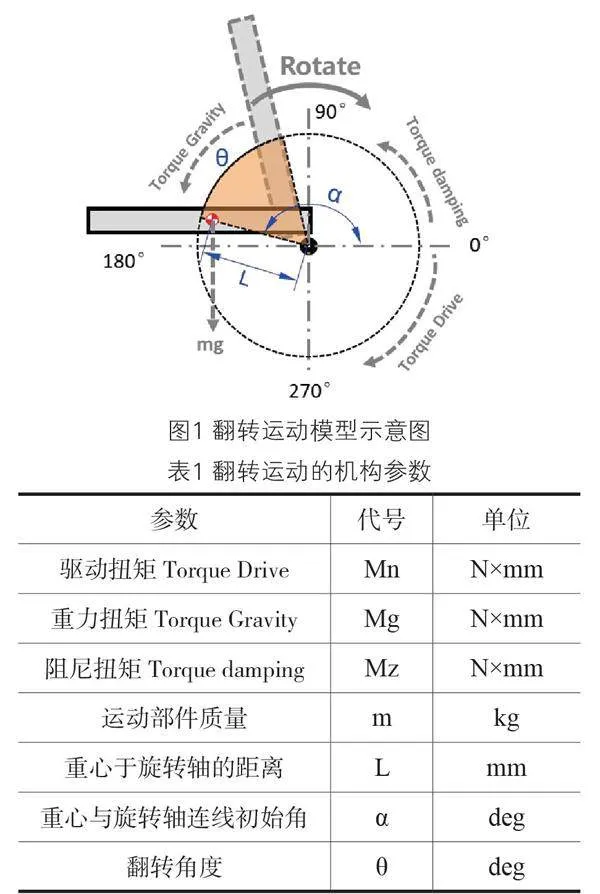

翻轉部件的轉動慣量J=m×L2;任意位置角加速度:a=ΔM/J;任意位置角速度:ωn=ω0+Δa×Δt。機構參數說明見表 1所示:

以彈簧助力開啟翻轉扶手為例,在翻轉過程中主要受到三種扭矩的綜合作用,第一個是扭簧的扭轉力矩,作為驅動力使扶手能夠克服自身重力向上翻轉;第二個扭矩是扶手自身的重力所產生的重力矩;第三個扭矩是阻尼產生的阻尼扭矩,以防止扶手速度過快產生的低品質感;扶手在以上三種合扭矩的作用下產生加速度,從而使扶手發生翻轉運動。在翻轉過程中,由于扭簧的預緊角在不斷的變化,因此彈簧扭矩是不斷變化的;同樣,隨著翻轉角度的不斷變化,重力的力臂也在不斷變化,因此重力矩也是不斷變化的;而由于彈簧扭矩和重力矩的不斷變化,必然會導致扶手翻轉的速度也是不斷變化的,而阻尼的扭矩也會隨著速度變化而發生變化。因此,扶手在翻轉過程中任意時刻的運動姿態都是不斷變化的,并不是一個簡單的線性運動的過程,無法采用簡單的公式進行計算,需要分析任意位置的受力狀態,從而推導任意位置的運動狀態;

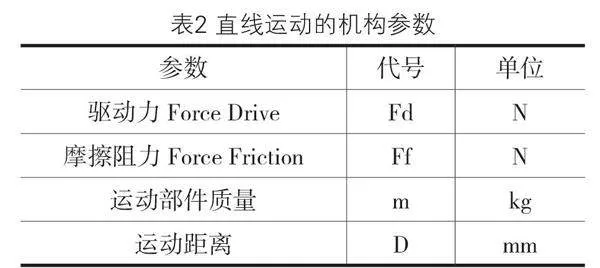

直線運動模型示意圖如圖 2所示:

部件任意位置加速度:Δa=(Fd- Ff)/m;任意位速度:Vn=V0+Δa×Δt。 運動距離D= V0×Δt+1/2 Δa×Δt2。機構參數說明見表2所示:

2 建立常用機構系列化數據庫

由于整個運動過程中,各個因素對于結果的影響是非線性的,無法通過簡單的單向運算進行確定,而且對于同一結果需求,輸入參數會有多種組合,因此,無法根據結果需求反向計算輸入參數,只能通過正向迭代法進行計算,在此條件下,如果每次都需要把所有的參數進行調整,則會耗費大量的工作量,為了減少正向計算的參數調整量,可以通過建立常用機構的標準化數據庫,在計算過程中只要選擇相應的系列和型號,就可以自動調用該型號的相關參數,可以大大減少工作量;

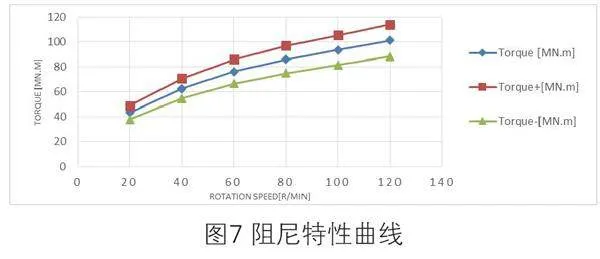

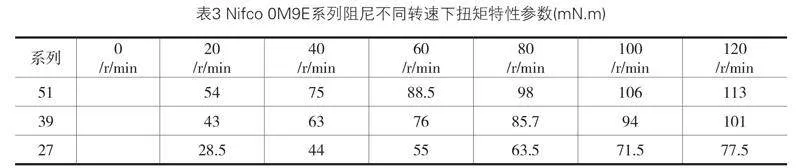

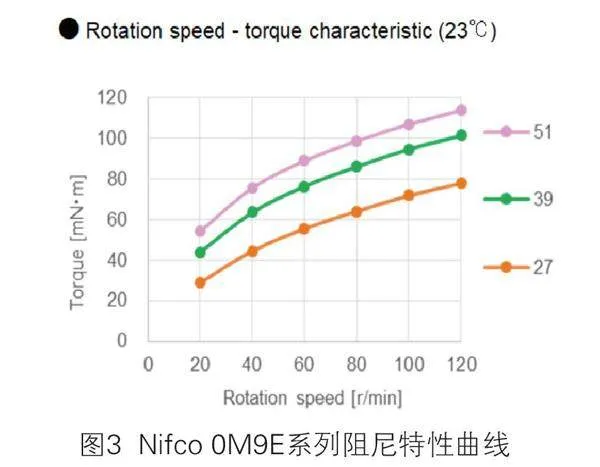

常用的機構部件主要包括扭簧、阻尼等可以作為標準數據庫進行管理。例如每一個阻尼型號對應的阻尼-轉速特性曲線、阻尼公差、溫度特性和耐久特性等參數都已經由試驗獲得,通過把各種常用系列和型號的產品及其參數做成產品數據庫,就可以在計算過程中自動調用,以提高使用方便性。下面以Nifco 0M9E系列阻尼為例對阻尼參數和數據庫進行介紹。

2.1 通過試驗方法獲得阻尼特性參數和曲線

通常阻尼參數特性曲線可以通過試驗的方法獲得,每種系列的阻尼采樣20件以上,并對阻尼不同轉速下的扭矩進行測量,對試驗數據采集表3所示。

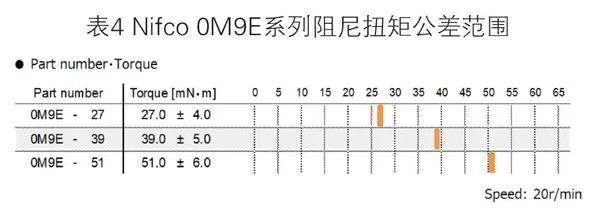

經過方差處理,可以得阻尼扭矩特性公差如表4所示:

以上參數可以制作阻尼特性曲線如圖3所示:

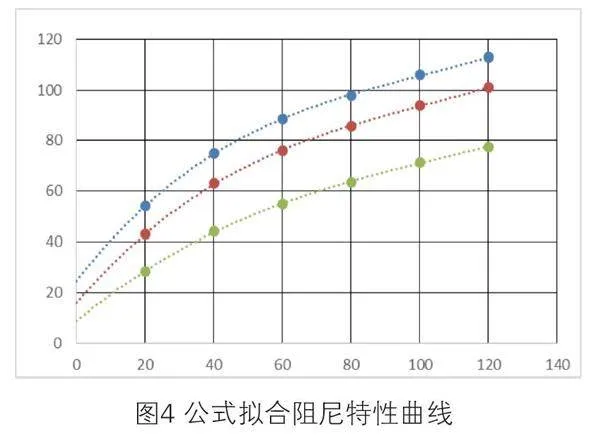

2.2 根據阻尼特性曲線,擬合阻尼扭矩公式和曲線

如圖4,就可以通過扭矩公式計算瞬時扭矩Mz=n×I×(X3ω03+X2ω02+X1ω0+C)×(-1)。有了瞬時扭矩計算公式,就可以確定運動部件任意位置的受力狀態,從而計算瞬時加速度等參數。其它機構的參數可參照同樣的方式進行標準數據庫的建立。

3 建立基于微分迭代算法的運動力學模擬計算系統

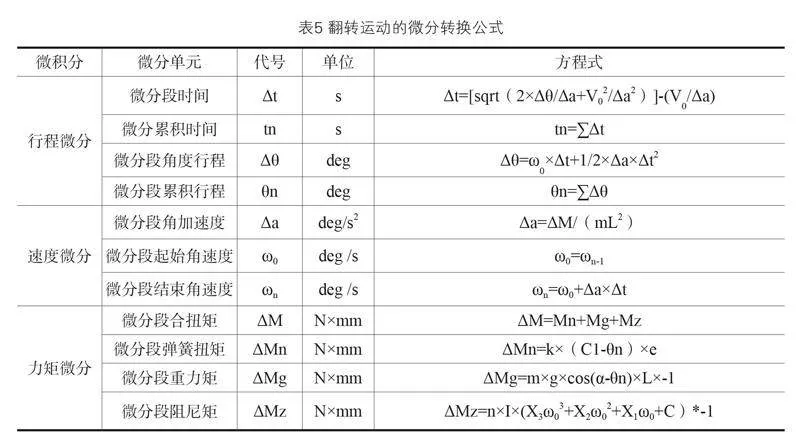

想要計算部件在任意時刻的運動速度以及運動時間,只能采用微分的方式,對部件整個運動過程進行細致的微分計算,只要確定了部件任意時刻的運動狀態,就能計算出其開啟時間,速度和加速度的變化等參數,再對整個運動過程進行微分迭代計算,就可以對部件整個運動過程進行模擬計算。以翻轉運動為例,任意位置的行程,速度和力矩等因素的計算公式如表5所示。

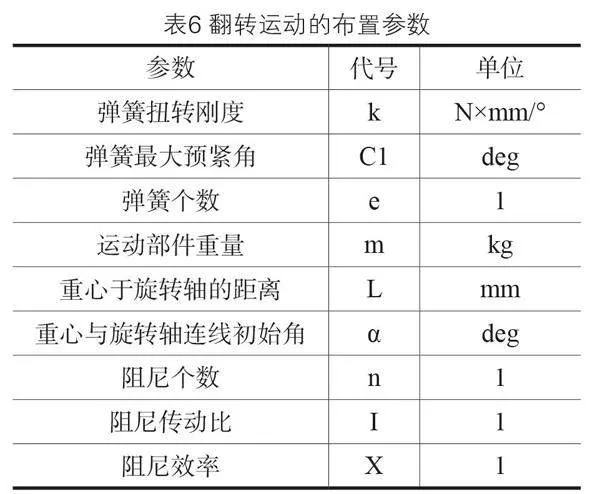

其中,翻轉部件的各參數說明如表6。對于常用機構,這些參數可以直接調用步驟2中的常用機構數據庫的參數進行自動計算。

4 運動模型選型,布置參數確定

計算系統建立后,在方案設計之前,就可以針對方案所選型的機構先進行模擬運動學計算,以翻轉運動扶手開啟時間計算為例,通過以下步驟對設計方案進行模擬計算。

4.1 運動機構選型

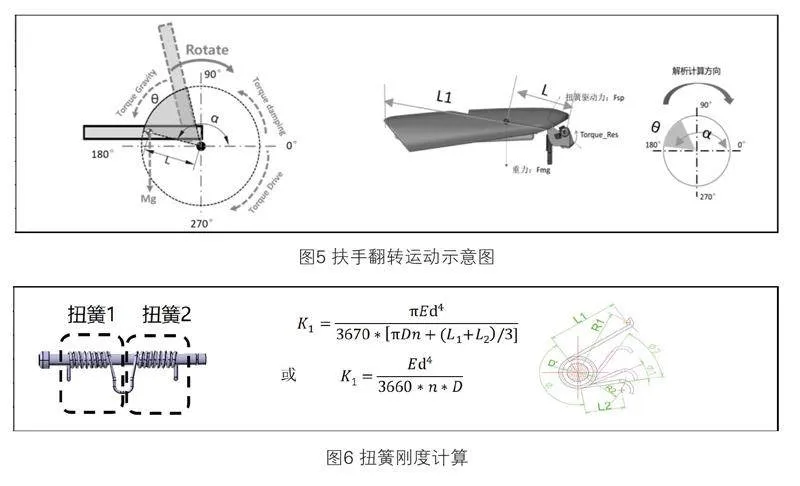

根據扶手的運動特性和布置參數,選定翻轉運動運動模型如圖5所示。

其中扶手各參數如表7所示:

4.2 彈簧選型

根據設計方案構想,選用雙扭簧作為翻轉驅動力,扭簧剛度計算如圖6所示。

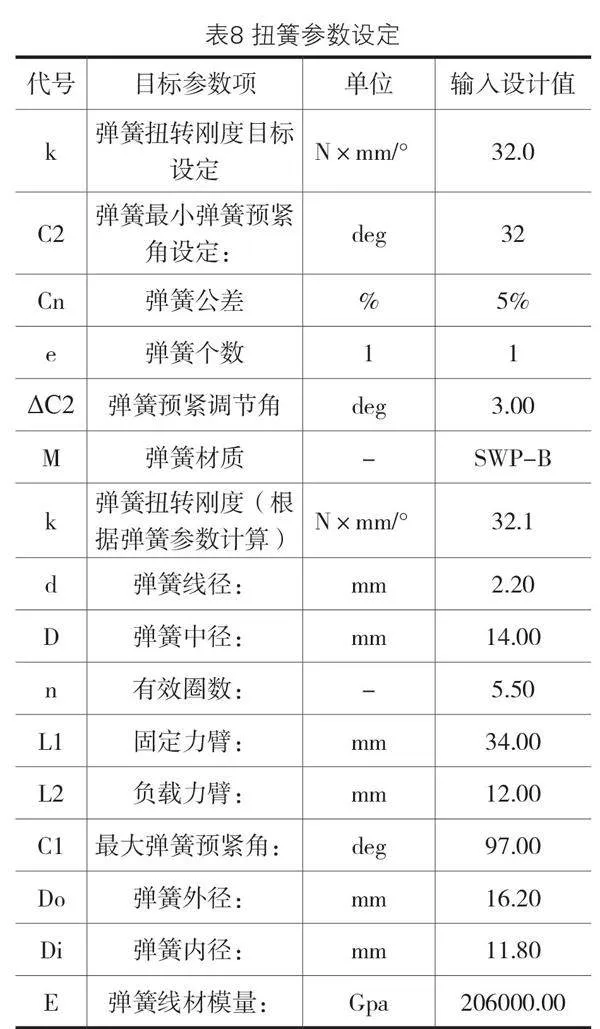

根據設計方案布置,彈簧各參數設定如表8所示。

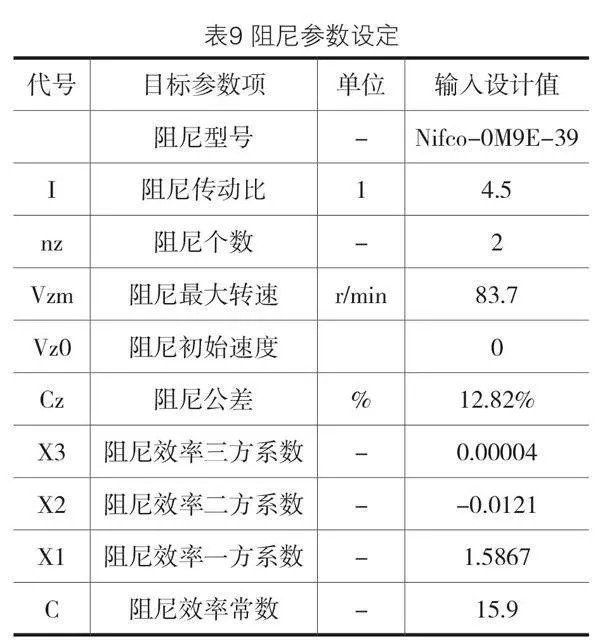

4.3 阻尼選型

根據設計方案構想,采用齒輪硅油阻尼,輸入阻尼傳動比和阻尼個數等參數設定如表9所示,由于在前面已經建立常用系列化阻尼數據庫,當對阻尼型號進行選型之后,系統會自動調用該型號阻尼的特性參數進行自動計算,無需每個參數一一輸入。

同時系統自動生成阻尼特性曲線如圖 7所示:

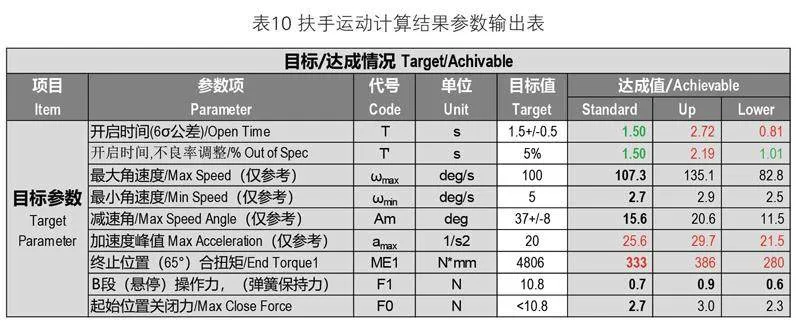

5 計算結果分析,方案迭代計算

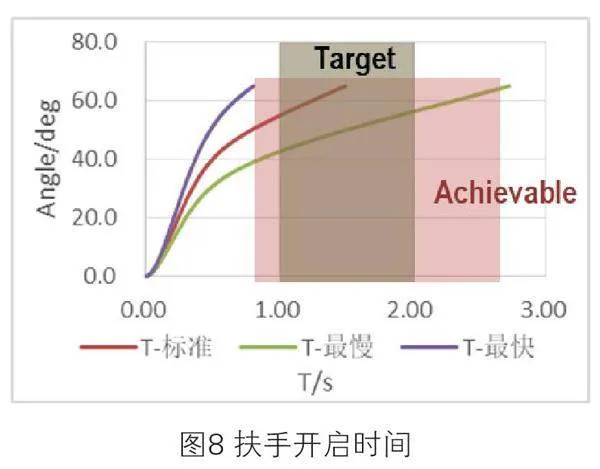

經過以上的設計構想和方案選型之后,系統會自動計算運動結果,自動生成計算報告并輸出相關的參數結果如表10所示。

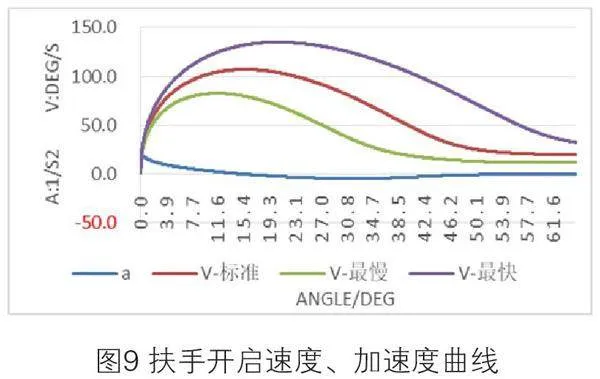

同時,根據目標值的設定,系統會自動生成對應的分析曲線圖,如圖8所示為扶手開啟時間的分析曲線,可以看到目標的開啟時間要求為1s-2s,而實際達成值為0.81s-2.72s,沒有達成目標要求。

圖9為開啟過程運動速度曲線。

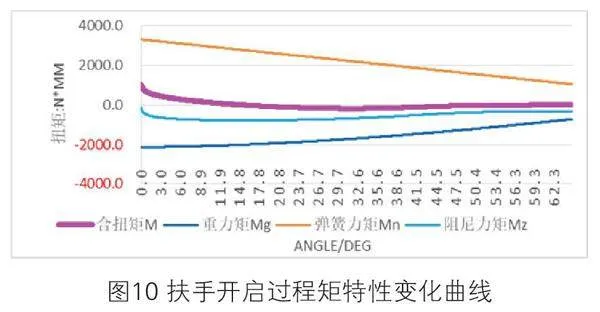

圖10為開啟過程扭矩特性曲線,通過對過程運動速度曲線和扭矩特性變化曲線分析,可以了解各因素對扶手翻轉運動的影響。

記錄該選型方案的計算結果之后,進一步對彈簧、阻尼和其它過程參數進行優化選型和迭代計算,可以計算出一系列的方案組合,對方案組合進行對比分析如表11所示,從而確定最優方案選擇,如表10中CASE2可以滿足設計要求,可選擇CASE2方案組合進行設計。

6 公差分析

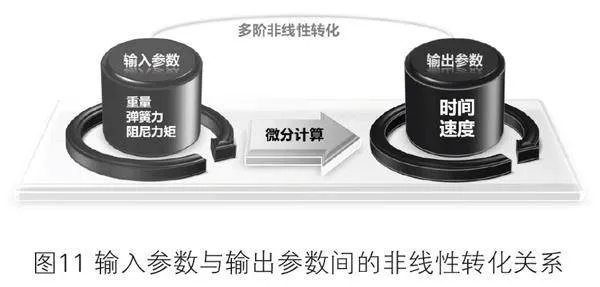

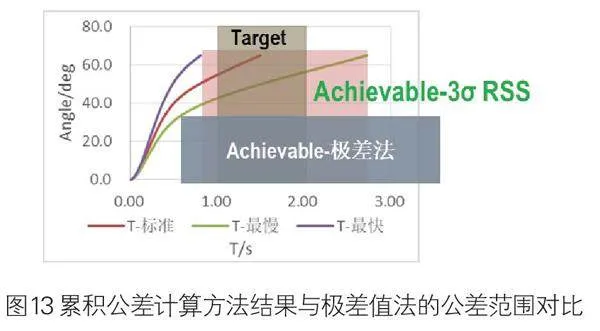

在計算某種性能參數時,多影響輸入因素下,由于輸入參數與輸出參數之間并非同一度量,且經過微分后非線性轉化,無法采用正態分布的數據公差處理方法來計算輸入公差與輸出公差的關系。傳統方案是通過輸入參數的極差值來計算輸出參數的公差,根據公差理論,當影響因素大于三個以上,極差值法的置信區間就基本失去了可信度,同時導致計算結果公差帶大,標準公差要求相差甚遠,但又無法佐證實際的公差能力。因此要解決輸入參數與輸出參數的累積公差問題,必須采用更科學的方法來實現。

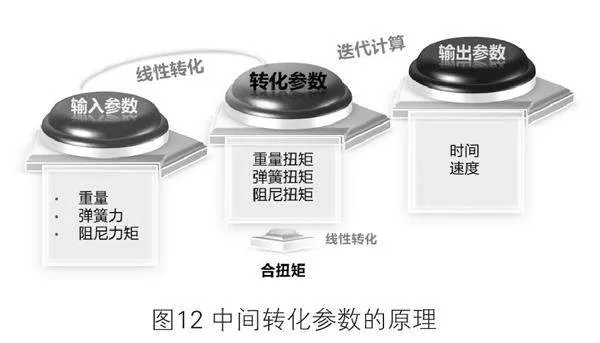

為了驗證實際的公差能力,需要引入中間參數,該參數應該具備不同因素的公差采用同一度量表示,輸入參數中重量、彈簧力、阻尼力矩都可以轉化為旋轉扭矩這一中間參數,而且轉換過程中均為線性轉化;因此可以把輸入參數之間的公差轉化為合扭矩的累積上下偏差,通過數據正態分布的公差計算方法來推算合扭矩的公差;再通過合扭矩進行微積分計算,就可以計算出輸出參數的上下偏差,從而推算輸出參數的公差。

經過計算檢驗,相對于極差值計算方法,輸出參數的公差帶可收窄約為40%;其中公差能力按照滿足+/-3σ RSS Variation的要求,合格率為99.73%,如圖13所示:

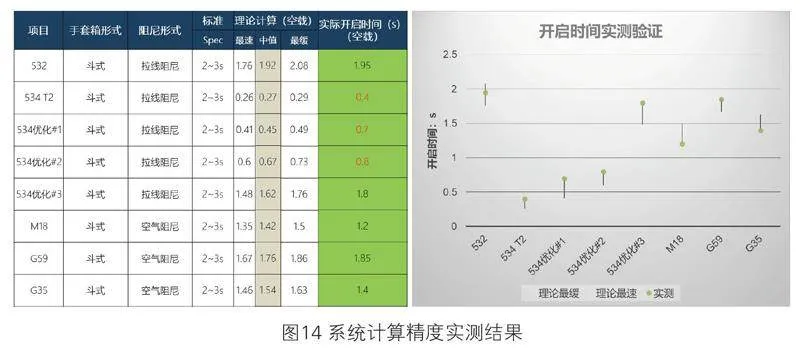

系統間累積公差分析方法的應用,大大提高了系統的計算精度,經過現生產產品實測驗證,系統計算能力較為準確,如圖14所示,右邊這個圖黑色的線代表理論計算時間,綠色的點是實測結果,可以看到實測結果基本與理論計算相符合。

7 結論

本論文通過建立對運動功能件運動機構進行力學模型建立,采用微分法對計算過程進行迭代計算,對運動機構運動過程中的時間,速度,加速度以及扭矩特性進行精確模擬,在方案設計之前首先進行力學計算,從而進行精準的機構選型,節省設計時間,規避設計風險。同時,引入中間轉化參數,解決了在輸入參數與輸出參數之間的累積公差問題,相對于極差值法計算的累積公差,大大縮小了公差范圍,使得該系統從理論計算層面上升到工程應用層面的轉變。

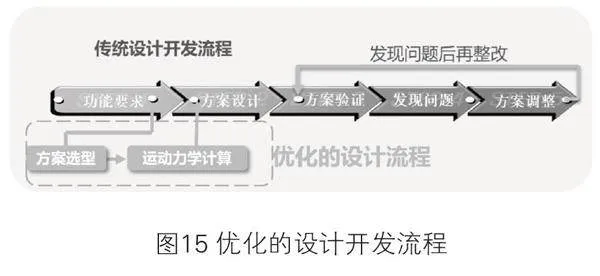

該設計方法在方案設計之前先進行最優方案選擇,提升了方案的匹配度,避免由于方案不匹配導致發現問題后來回重新選擇方案的重復工作,從而優化了設計開發流程。

參考文獻:

[1]黃強編輯.理論力學[Z]. 哈爾濱工業大學理論力學教研室,高等教育出版社,2016.9.

[2]金康寧,謝群丹主編.材料力學[Z].北京大學出版社, 2006. 1.

[3]Bruce Hu.Advanced Tolerance Analysis[R]. 昆明:昆明理工大學,2007:5-3.

[4]茆詩松,程依明,濮曉龍編著.概率論與數理統計教程[M].高等教育出版社,2004.(7).80~120.

[5]曾五一主編.統計學概論[M].首都經貿大學出版社,2008.(5).70~110.

專家推薦語

該論文通過自主研究基于微分迭代算法的運動力學模擬計算技術,建立微分迭代自動計算系統,在產品設計階段對運動功能件的技術指標進行自動計算和分析,解決了各技術指標無法在設計階段進行量化計算和評估的問題。另一方面,通過巧妙的引入中間參數轉化思路,解決不同屬性的輸入參數之間無法計算累積公差的難題,大大提高了系統的計算精度,建立了部品制程能力與產品制造能力之間的橋梁,使得該系統算法從理論參考層面上升到實際工程應用層面,具備較強的先進性。

論文選題精準,適合汽車智能化、自動化發展的趨勢下的運動功能件的開發需求,可提升產品設計開發過程中的指標控制能力,優化了設計開發流程,提高開發效率。論文論點清晰,數據真實,可讀性好,具有較強的現實指導意義。