基于方差分析的鉚接環設計和試驗驗證

摘 要:鉚接環在工業設計中用處很大,結構簡單,成本低廉,在電動助力轉向器(EPS)中也有應用。采用鉚接環的EPS在售后市場反饋不好,噪音較大,拆解發現軸承滾道圓度不好,保持架碎裂,鋼球也有破壞。故對鉚接環的鉚接壓力進行分析研究,通過設計正交試驗和方差分析,得到影響鉚接力的主要因子是鉚接環的高度,鉚接環的厚度和鉚接環的硬度,這三個因子對鉚接環的鉚接力有顯著性的影響。同時也對這三個因素和軸承內圈的圓度做了關聯分析,結果顯示無法判斷三個因子對軸承內圈圓度是否有顯著性影響。通過優化設計,鉚接環的鉚接力下降了50%左右,相應的滾道圓度更加穩定了,本文可以為鉚接環在工程中的應用提供參考。

關鍵字:鉚接環;正交試驗;方差分析;顯著性

中圖分類號:U270.1 文獻標識碼:B 文章編號:1005-2550(2024)04-0029-06

Design and Experimental Verification of Riveting Ring Based on Analysis of Variance

XIANG yong-chao, KOU Ce, Zhao shi-hao, Yang ru-ya, Zheng Shao-qi

(R&D Center of Great Wall Motor Company, Baoding 071000, China)

Abstract: Riveting ring with simple structure and low cost is very useful in industrial design. It is also used in electric power steering gear (EPS). EPS with riveting ring has bad feedback in the after-sales market, and the noise is relatively loud. It is found that the roundness of the bearing Raceway is not good when being disassembled, the retainer is broken, and the steel ball is also damaged. Therefore, the riveting pressure of the riveting ring is analyzed and studied. Through the orthogonal test and variance analysis, the main factor affecting the riveting force is the height of the riveting ring, the thickness of the riveting ring and the hardness of the riveting ring, and this three factors have significant influence on the riveting force of the riveting ring. At the same time, the correlation analysis between the three factors and the roundness of the bearing inner ring is also made, and the results show that it is impossible to judge whether the three factors have significant influence on the roundness of the bearing inner ring. Through the optimization design, the riveting force of the riveting ring decreases by about 50%, and the corresponding roundness of the raceway becomes more stable. This paper can provide reference for the application of the riveting ring in engineering.

Key Words: Riveting Ring; Orthogonal Test; Variance Analysis; Significance

1 前言

正交試驗也稱為正交試驗設計,是用來研究多因子多水平之間相關性的一種試驗方法。通過設計好的表格,可以得到各個因子和水平對目標函數的影響大小,從而通過控制相關的參數,得到更好的結果。很多設計人員在工作中都能用到此方法,在機械設計、醫藥開發和人力資源管理等方面都有應用[1-4]。

在軌道交通和汽車設計中,板件之間的連接一般采用焊接和鉚接,對于某些材料焊接會降低其強度,產生一些缺陷,從而影響相應結構的性能,而鉚接結構一般具有較大的夾緊力和抗剪力、抗腐蝕性和維修成本低廉等優點[5-6]。在離心風機的葉片安裝時,大多也是采用鉚釘鉚接,易于維修是最主要的原因[7]。在現代的汽車生產線上,點焊是鋼板之間連接的第一選擇,但是不同材料之間的連接也需要用到鉚接工藝[8],不同材質焊接一般遵循就高不就低原則,但是焊縫金屬的強度不能低于較低強度母材的強度。鉚接環在鉚接的過程中,被鉚接件也會發生不同程度的變形[9],而且對附近的軸承內圈也產生較大的影響,從而使軸承出現較多問題,影響產品的整體質量,很多時候也會引起消費者的抱怨。而使用鉚接最多的地方應該是飛機設計,飛機的材料都比較薄,所以鉚接部分的疲勞強度將是飛機強度的薄弱位置,預估鉚接強度對飛機設計極其重要[10]。

本文以某電動助力轉向器為研究對象,通過正交試驗與方差分析,來驗證鉚接環對軸承的影響,主要驗證鉚接環的高度、厚度和硬度對鉚接環鉚接力和軸承內圈圓度的影響,從而解決轉向器噪音問題,也為鉚接環在工程中的應用提供理論支持。

2 軸承的失效原因分析

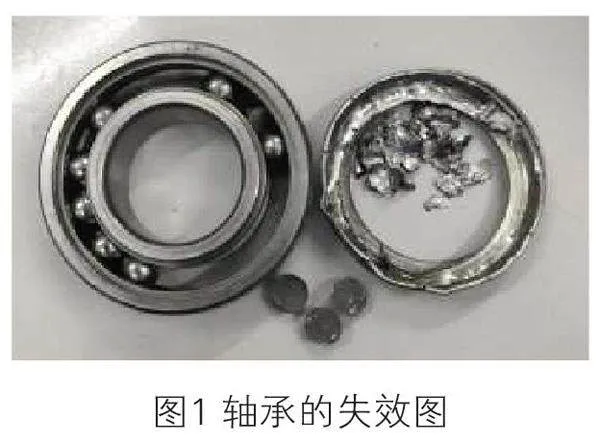

售后市場經常反饋轉向器卡滯或者噪音問題,通過對故障件的拆解分析,初步得到蝸輪下端的軸承失效是這類問題頻發的主要原因。對四點軸承進行全面的拆解測試,主要研究如何降低鉚接力和如何保證軸承內圈圓度滿足設計要求。對一個售后件的四點軸承進行拆解,發現保持架碎裂,兩顆鋼球破壞,軸承運轉失效,軸承的失效圖如圖1:

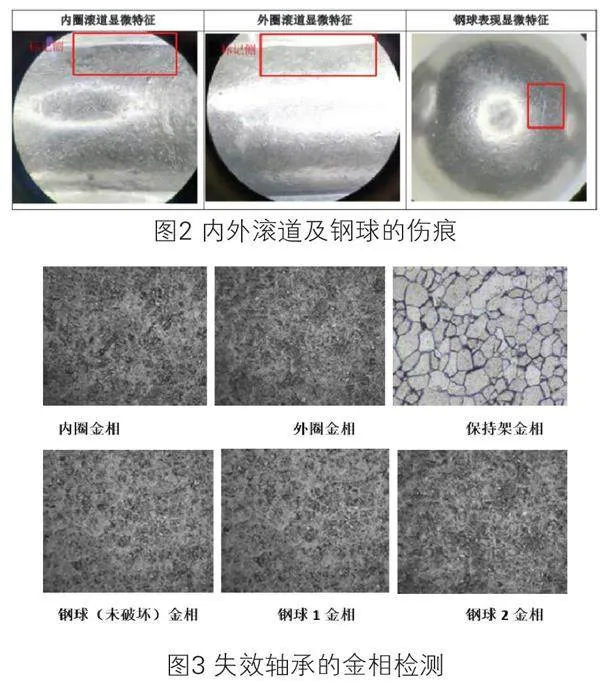

對售后件的軸承滾道及鋼球表面進行顯微檢測,發現內外圈滾道和鋼球表面都有不同程度的磨損現象,軸承內外圈出現擠壓傷痕,鋼球表面出現刀口狀傷痕,檢測結果如圖2所示:

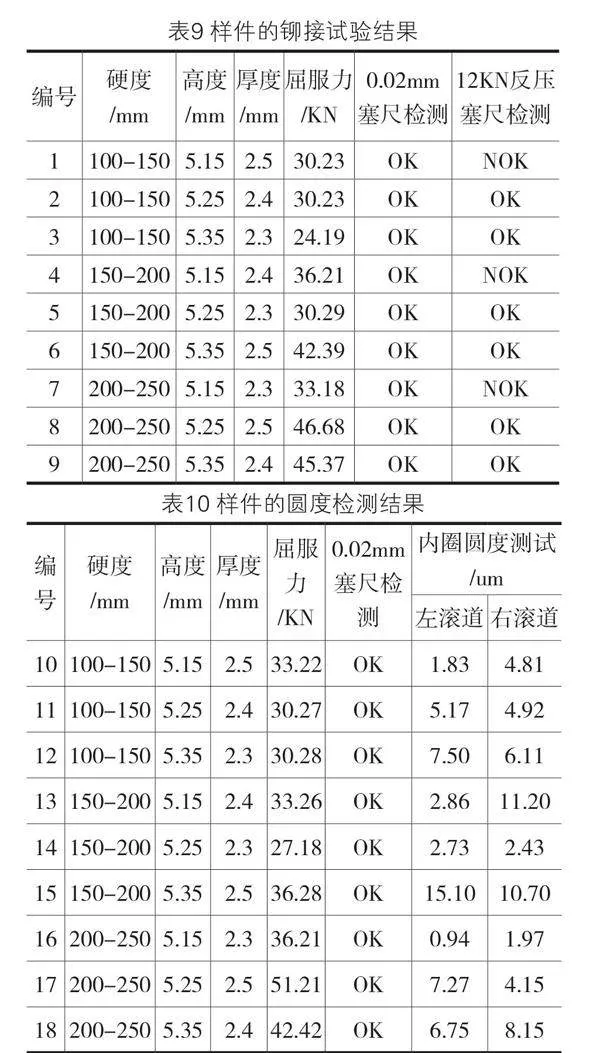

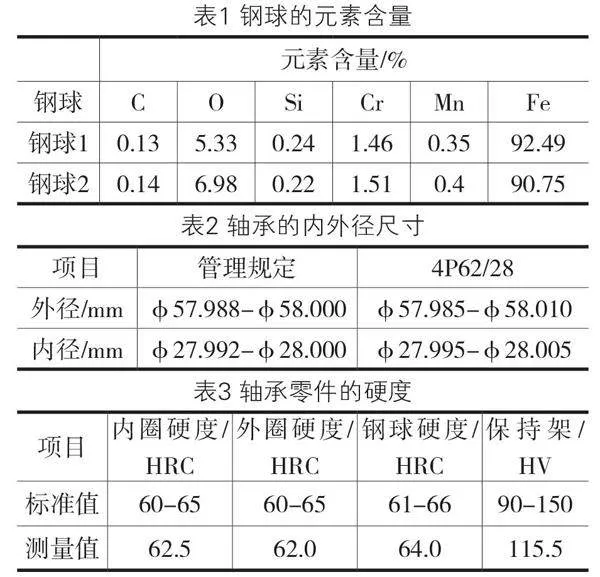

同時還對破壞的鋼球進行了元素測量,詳細結果如下表1所示,對碎裂鋼球進行光譜分析,元素含量未見異常。鉚接環被鉚接后,軸承內外圈發生變形,對售后件軸承內外徑進行檢測,結果如表2所示,軸承的內外徑尺寸都超過了規定的設計值。還對軸承零件的硬度和金相進行了檢測,結果如圖3和表3所示,軸承零件的硬度均在設計范圍內,未見異常,軸承零件的金相檢測也滿足JB/T1255-2014規范1-5級的要求。

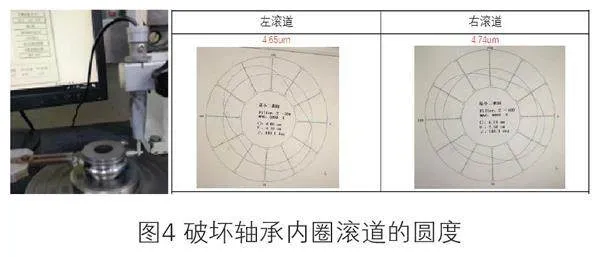

通過對失效軸承各部件進行多種分析,轉向器的噪音問題,很可能是鉚接環安裝后軸承滾道形狀不規則引起的。內外圈滾道發生變形后,滾道與鋼球發生干摩擦,導致球體運轉不暢,這就加大了鋼球對保持架的沖擊力,最后形成保持架斷裂鋼球碎裂的后果。采用線切割的方法切斷齒輪軸,去掉軸承的外圈,用圓度檢測儀對軸承內圈左右滾道進行測量,鉚接完成后檢測軸承內圈的圓度分別為4.65um和4.74um,軸承出廠檢測的滾道的圓度要求為≤0.9um,都超出了軸承出廠要求數值,檢測結果如下圖所示。從檢測的結果可知,內圈滾道的圓度形狀是橢圓形,呈現出一邊長一邊短,說明滾道確實是變形了。

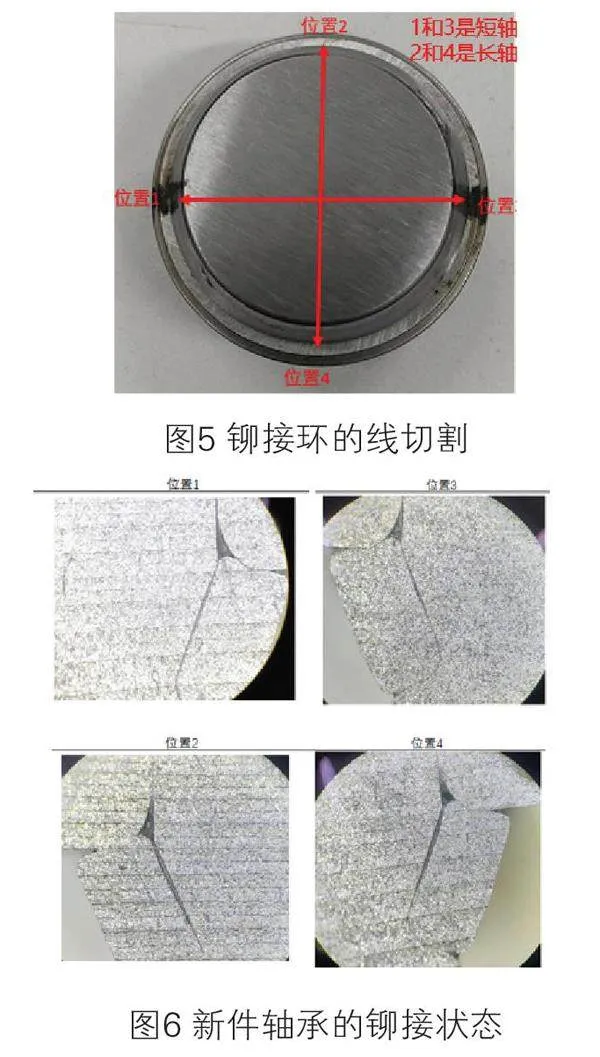

為了驗證鉚接環對滾道的影響,拿一個新的助力分總成,先測量軸承內圈滾道的圓度,再分別沿長短軸方向線切割齒輪軸,位置1和位置3是短軸,位置2和位置4是長軸,觀察鉚接環的鉚接狀態,具體結果如圖5和圖6所示。左右滾道的圓度分別是8.65um和4.32um,還是超過標準值;從切面的檢測圖像可以看出,短軸方向鉚接環與齒輪軸之間縫隙小;長軸方向鉚接環與齒輪軸之間縫隙大。說明鉚接環在鉚接過程中,變形不均勻。

3 鉚接環的有限元分析

鉚接環變形不均勻,考慮到鉚接環的壓裝狀態,使用CAE仿真技術對鉚接過程進行模擬,驗證鉚接需要的鉚接力,從而改進現有的鉚接工藝。一種是鉚接環對中的狀態,一種是鉚接環側偏的狀態,分別驗證鉚接力,對中模式需要39KN,側偏模式需要41KN。有限元模型及分析結果如圖7所示:

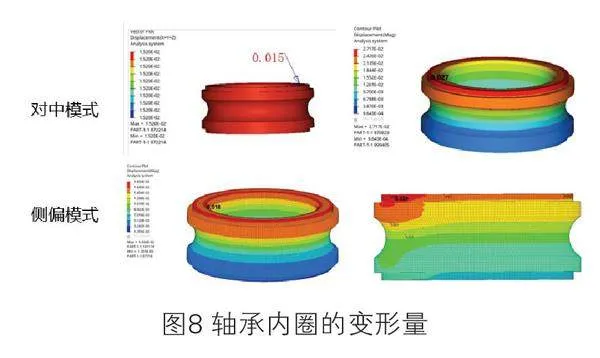

分別采用不同鉚接力,計算軸承內圈變形量,對中模式添加39KN和80KN,軸承內圈變形量分別是15um和27um,側偏模式添加41KN和80KN,軸承內圈變形量分別是18um和29um,結果如圖8所示。目前的鉚接力采用80KN,使內圈產生了較大變形,從而使內圈滾道變形嚴重,接下來要驗證鉚接力的影響因素了。

4 正交試驗與方差分析

4.1 正交試驗設計

根據CAE分析結果,采用正交試驗的方法來研究各因子對鉚接力和滾道圓度的影響,識別3個水平3個關鍵因子,共九種狀態進行樣件制作并做試驗驗證,正交試驗的設計內容如表4所示。影響因子主要是鉚接環的硬度、高度和厚度,每個因素分為三個水平,硬度(A)的水平是100-150HV、150-200HV和200-250HV;鉚接環高度(B)水平是5.15mm、5.25mm和5.35mm;鉚接環厚度(C)的水平是2.5mm、2.4mm和2.3mm,基于3因子3水平構建一個L9(34)正交設計,需要添加一個空白因子(D),正交試驗的分析結果見表5和表6。

由分析結果可知,算出各個水平的屈服力之和及平均值,然后算出極差R,就可以判斷出各因子對鉚接力影響大小順序是A>C>B>D,即鉚接環的硬度對鉚接力影響最大,鉚接環的厚度影響次之,鉚接環的高度影響最小,屈服力最大方案是A3C1B3。各因子對滾道圓度的影響大小順序是B>C>A>D,即鉚接環高度影響最大,鉚接環厚度影響次之,鉚接環硬度影響最小,圓度最大方案是B3C1A2。由于二者影響程度存在差異,所以需要進一步做方差分析,從而為選擇最優鉚接環設計做好鋪墊。

4.2 方差分析

做試驗的目的是為了降低鉚接力和提高滾道圓度水平(越小越好),單獨進行極差分析不好判斷,現在做方差分析看看各因子對結果影響的顯著性。離差平方和的計算公式如下:

式中SSQ表示離差平方和,Ki表示各水平的試驗數據之和,m表示水平數,n表示試驗總次數,yi表示試驗數據。各因子對鉚接力和圓度影響的方差分析結果見表7和表8。取顯著性水平為a=0.05,表7的結果表明FA=816.727,FB=75.768,FC=535.627,對應的P值分別是PA=0.001,PB=0.013,PC=0.002,三者均小于0.05,說明三個因子對鉚接環的鉚接力有顯著性影響。表8的結果表明FA=1.556,FB=5.724,FC=2.719,對應的P值分別是PA=0.391,PB=0.149,PC=0.269,三者均大于0.05,無法判斷三個因子對滾道圓度是否有顯著性影響。

對做正交試驗的數據進行樣件制作,并進行相關試驗,為了驗證屈服力,我們用60KN鉚接力,壓裝后用12KN的力反向壓脫軸承40次,再次用塞尺篩選出合格產品,具體的測試結果如表9所示。結果顯示,鉚接環高度是5.15mm的狀態塞尺檢測不合格。重新壓裝9件樣品進行軸承內圈圓度測試,結果如表10所示,滾道圓度的差異較大,在0.94um-15.1um之間波動。

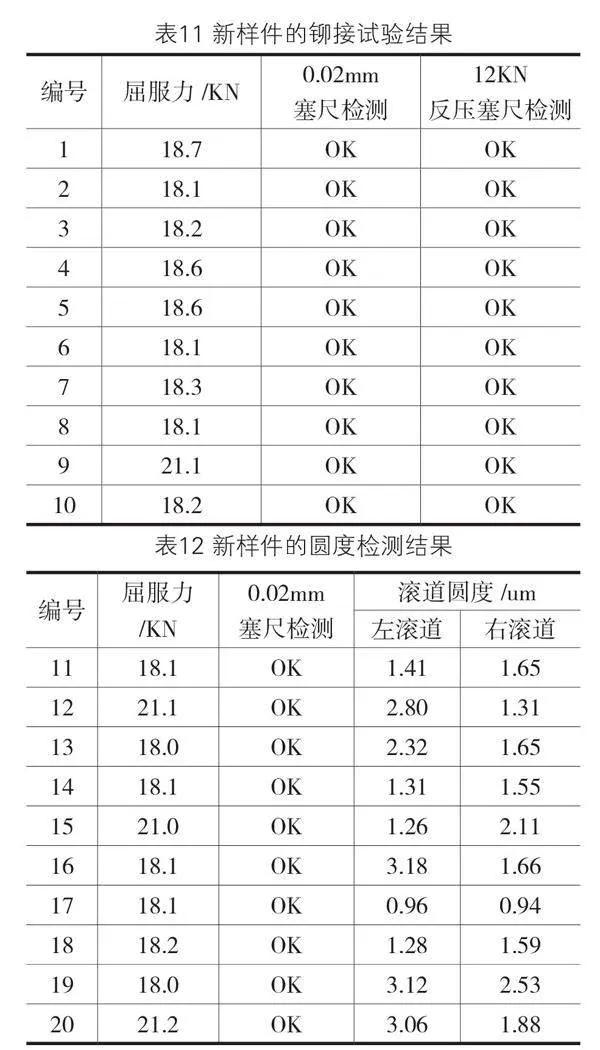

結合正交試驗、方差分析和樣機試驗,我們選擇最優參數是硬度100-150HV,鉚接環高度是5.25mm,鉚接環厚度是2.3mm,基于此參數再次制作新的鉚接環。通過CAE分析結果和benchmarking比較,這次選擇40KN進行鉚接環的壓裝,新樣機的屈服力和滾道圓度測試結果如表11和表12所示。

通過對新樣件進行鉚接效果測試,鉚接環的屈服力在18.1KN-21.1KN之間波動,12KN反壓后,10個樣件均滿足塞尺檢測要求,初步說明這一套參數是可行的。表12的結果表明,優化鉚接環的參數后,10個樣件的左右滾道圓度均在3.2um以下波動,穩定性較好,可以將3.2um作為鉚接后滾道圓度檢測的標準。

5 結束語

在鉚接環的設計過程中,通過正交試驗,得到了各因子對鉚接力和滾道圓度的影響程度順序,方差分析進一步說明了各因子對結果是否有顯著性影響。采用40KN對新鉚接環進行壓裝,測試的20個樣件均滿足塞尺檢測,圓度的穩定性也很好。基于此得到以下結論:

(1)CAE分析技術可以應用于鉚接環的壓裝過程中;

(2)正交試驗可以識別出影響鉚接環安裝工藝的主要因素;

(3)將方差分析用于鉚接環設計中,可以判斷各因子對目標結果的影響程度;

(4)為了降低鉚接過程對軸承的影響,一定要結合實際對鉚接環的尺寸和硬度進行詳細設計,找到合適的鉚接力,這樣可以提升產品質量;

該研究不僅找到了影響鉚接力和滾道圓度的因素,還對比了分析結果與試驗結果,確定了新的鉚接力和滾道圓度標準值,這為鉚接環的設計提供了重要依據。

參考文獻:

[1]向永超,史元元,崔瑾,等. CFD仿真技術在齒輪泵設計中的應用[J]. 機床與液壓,2016,44(22):127-130.

[2]韓之俊,蔡小軍. 方差分析在人力資源考評中的應用[J]. 南京理工大學學報,2003,27(5):541-545.

[3]林凌,李威,曾銳利,等.基于試驗方差分析的血氧測量波長選取的研究[J]. 光譜學與光譜分析,2014,34(7):2005-2009.

[4]王政,魏莉. 利用SPSS軟件實現藥學實驗中正交設計的方差分析[J]. 數理醫藥學雜志,2014,27(1):99-102.

[5]楊樹森,張光明,劉煜. 拉鉚釘及其在鐵道車輛中的應用[J]. 鐵道車輛,2006,44(12):11-14.

[6]莊水,趙華.螺紋鉚釘鉚接成形過程仿真分析[J]. 應用數學和力學,2014,35(Supplement):246-251.

[7]葛利順,王宏光,劉晶玲. 基于HyperWorks的離心風機鉚接葉輪仿真模型對比分析[J].熱能動力工程,2014,29(6):736-765.

[8]凌展翔,羅震,馮悅嶠,等. 鋁鋼點焊鉚接復合連接技術[J]. 焊接學報,2017,38(2):101-105.

[9]常正平,王仲奇,李誠,等. 飛機薄壁件鉚接過程變形分析與數值模擬[J]. 航空制造技術,2016,7:82-90.

[10]田冬鳳,韋紅余,陳文亮,等. 鉚接結構抗疲勞性的工藝影響分析[J]. 機械科學與技術,2013,32(9):1332-1336.

專家推薦語

汪振曉

東風公司特種裝備事業部

底盤總師 研究員級高級工程師

論文基于方差分析對某車轉向器的鉚接環的研究,為鉚接環的設計提供了鉚接力和滾道圓度的參考值,解決了售后市場轉向器卡滯問題,對相關專業的讀者具有借鑒作用。