鋁合金型材擠壓技術在新能源乘用車上的應用

摘 要:鋁合金材料因其密度較小、耐腐蝕性極佳,逐漸成為汽車行業應用材料的首選,在汽車工業應用技術及其廣泛。主要研究了鋁合金型材擠壓技術在新能源乘用車上的應用。

關鍵詞:汽車; 輕量化; 鋁合金;型材;擠壓

在地殼中,鋁元素的蘊藏量占比約為7.73%,僅次于氧、硅,超過了蘊藏量4.75%的鐵,是地殼中含量最多的金屬元素。由于鋁的化學活動性比較強,冶煉提取技術限制,被人類發現與開發應用上要遠遠落后于鐵。

隨著金屬冶煉工藝的技術升級,與成形技術的持續創新,鋁合金產品的加工制造成本在不斷降低,工業化應用前景日益廣泛。

進入21世紀以來,汽車作為基本交通工具進入千家萬戶,汽車保有量的遞增帶來的環境污染問題、能源危機也日益突出。健康與可持續發展,節能、減排,已經成為汽車行業材料工藝的研究方向。鋁合金材料因其密度較小、耐腐蝕性極佳,逐漸成為汽車行業應用材料的首選。

鋁合金在汽車工業應用技術及其廣泛,本文主要是研究鋁合金型材擠壓技術在新能源乘用車上的應用。

材料優勢

鋁合金的密度小(2.70g/cm3),約為鐵合金(7.86g/cm3)的1/3;吸收沖擊載荷是鋼鐵的2倍;鋁熔點660℃,不到鐵的1/2(1539℃),熔煉成本相對較低。

鋁合金材料具有良好的抗腐蝕性能,節省了昂貴的表面處理與防腐成本。通過添加合金元素與硬化工藝,可以改善鋁合金材料的強度和硬度。目前已知強度最高的鋁合金7Y69,屈服強度超過870MPa,抗拉強度超過910MPa。

行業應用

在汽車行業推廣與應用鋁合金材料,主要目的為替代鋼材,實現輕量化。據研究數據,全世界鋁合金材料的12%~15%用于汽車制造工業,工業發達國家已經超過了25%。鋼材與鋁合金材料優勢互補,生產鋼鋁材料混合連接的車身是汽車行業,尤其是新能源乘用車的發展趨勢。

鋁合金材料在汽車工業主要通過鑄造技術、沖壓成形、擠壓成形以及3D打印等工藝實現。

工藝技術原理

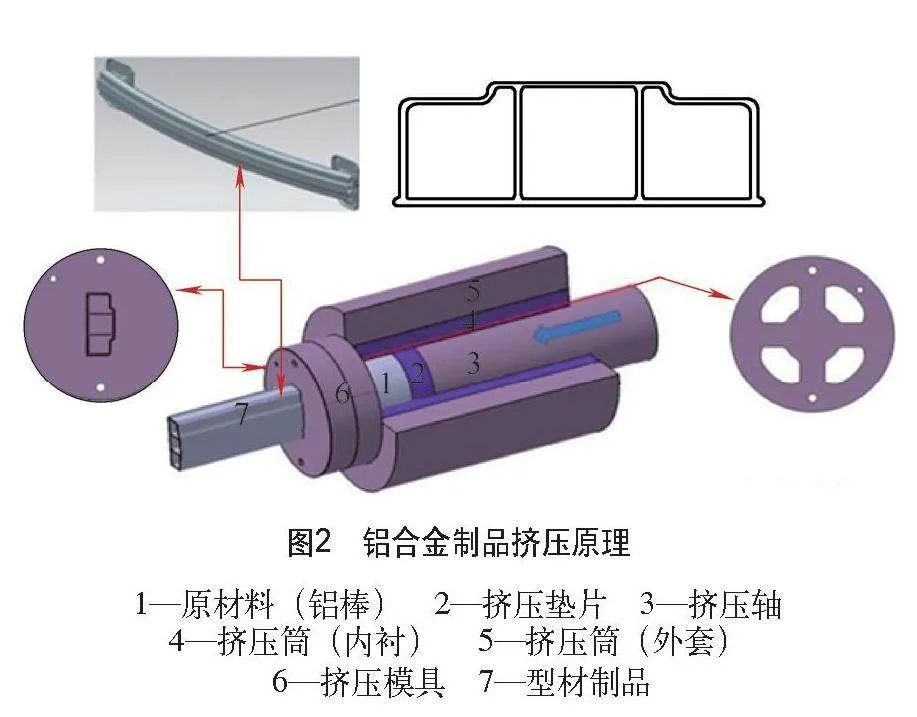

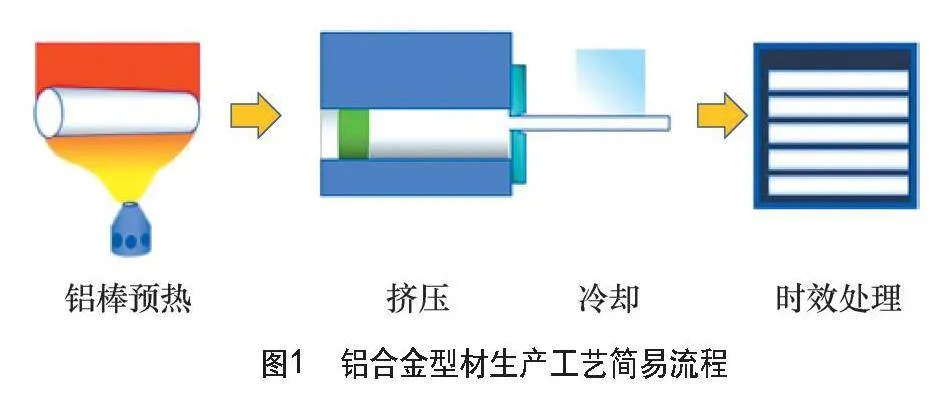

鋁合金擠壓成形的原理類似于擠牙膏過程,屬于鋁合金擠壓成形,屬于熱加工成形工藝(見圖1),首先鋁棒預熱,接著進入擠壓室成形,然后冷卻,依據產品特性按需經歷校直、切割分離等輔助工序,最后時效強化處理。

鋁合金型材新能源乘用車保險杠防撞梁及其擠壓模具如圖2所示。加熱后的原材料(鋁棒)在壓力作用下,通過擠壓模具的模芯和模孔之間的間隙流出,從而形成滿足尺寸及性能要求的空心等截面型材。

在汽車工業,擠壓成形技術相對于傳統車身沖壓工藝,制品自成封閉斷面結構,工藝流程集中,因而尺寸一致性優良且表面外觀質量穩定,在新能源汽車領域,越來越受到設計工程師的青睞與首選。

應用優勢

1.塑性優勢

擠壓成形技術最大限度改善材料的塑性變形能力。純鋁的擠壓比(擠壓系數)可達500,純銅的擠壓比可達400,鋼的擠壓比可達40~50。

擠壓比λ,是指原材料鋁棒橫截面面積與鋁合金型材制品橫截面面積的比值,其計算公式

λ=Ft/ΣF1 (1)

式中 Ft——鋁棒橫截面積;

ΣF1 ——型材制品的材料斷面面積。

2.應用廣泛

鋁合金型材擠壓成形制品,在截面形狀簡單的管、棒、線型材,以及截面形狀復雜的空心型材或者實心型材廣泛應用。

擠壓制品的尺寸范圍也很廣,從截面直徑達1000mm的超大型管材與型材,到截面尺寸只有2mm小型精密型材(類似火柴棒大小)。

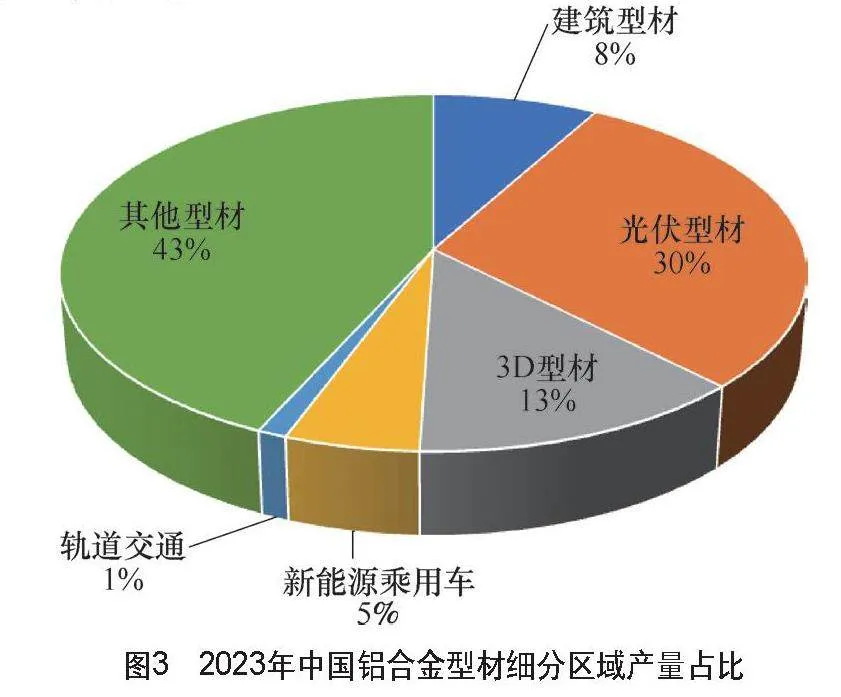

鋁合金型材在工業各領域已經廣泛應用,如圖3所示,涉及建材、光伏、3D打印、新能源乘用車、軌道交通等行業。

在新能源乘用車上,鋁合金型材類零件主要應用于電池盒體框架、前/后保險杠防撞梁總成、前倉縱梁總成、地板縱梁總成、門檻梁總成、車身吸能盒總成以及支架等管梁類結構件,投入推廣與應用的零件總數已經超過20個種類。

3.工藝優勢

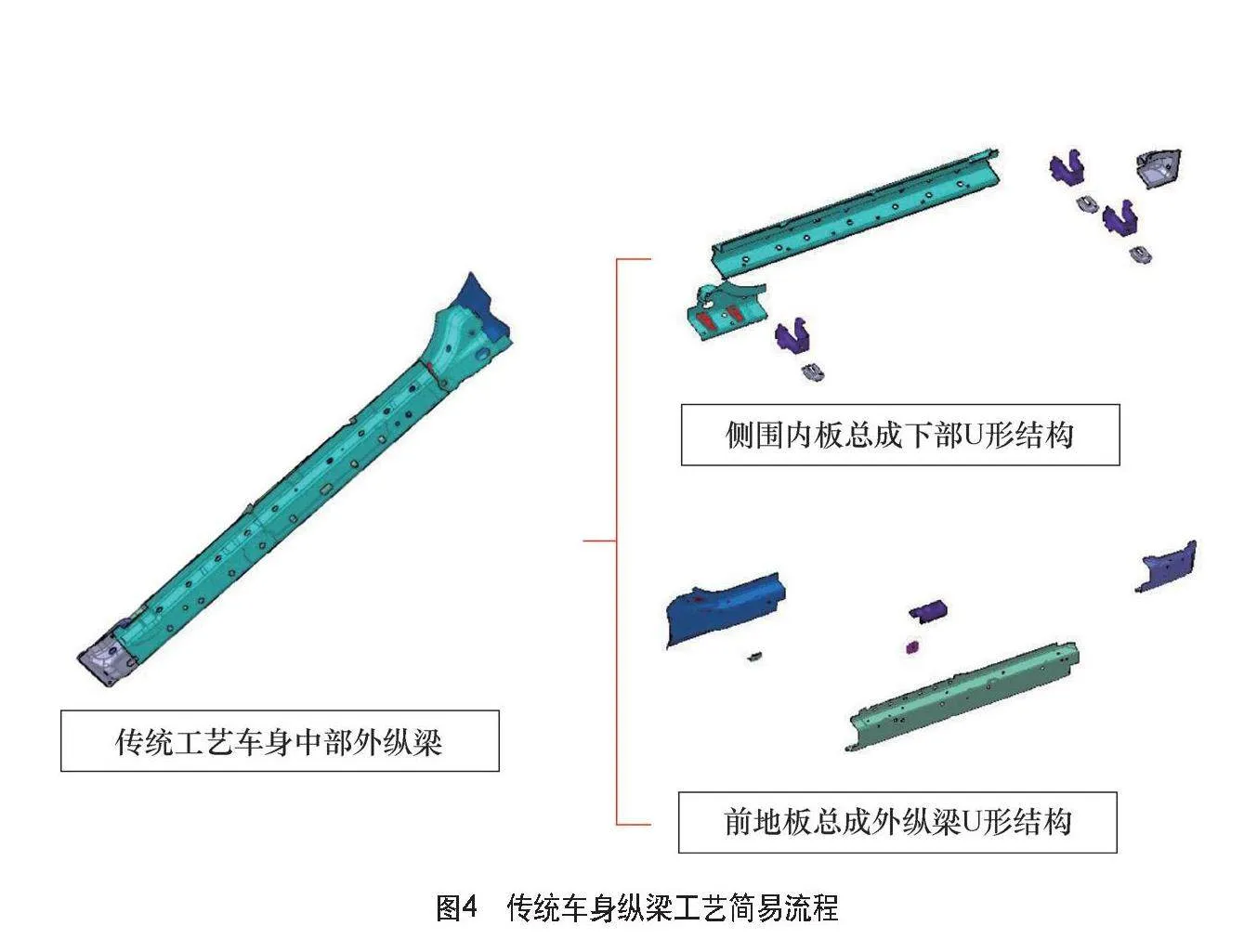

制品自成封閉斷面,集中工藝流程。以SUV車型車身中部外縱梁區域對比,傳統鋼板車身采用沖壓與焊接工藝,分為兩個U形結構:前地板外縱梁總成、側圍內板下部總成拼焊組成,子零件數量約20個,工藝流程如圖4所示。

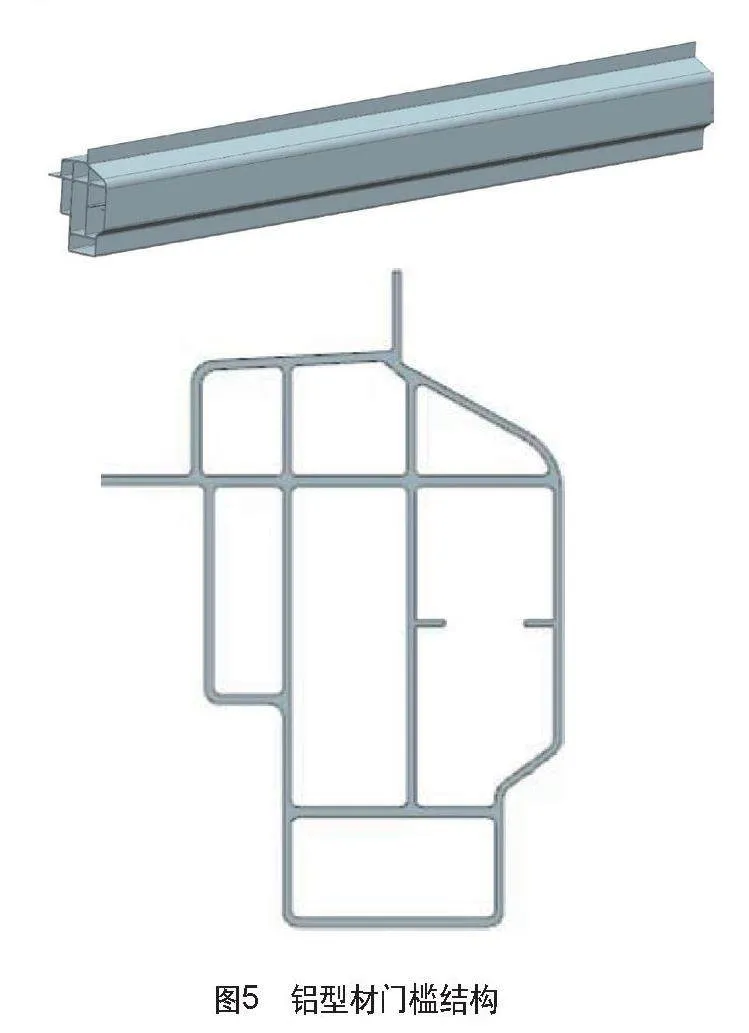

新能源乘用車普遍采用鋁合金擠壓成形技術,門檻梁一次擠壓成形加工,工藝流程(見圖5)與生產效率大大提升。

4.成本優勢

擠壓成形減少生產線一次性投入成本,傳統鋼板車身中部外縱梁區域零件總數量約20個,模具數量約60副,最大零件模具尺寸長度超過2000mm,寬度超過1000m,模具開發制作周期8個月,一次性投入模具費用約500萬元人民幣。

鋁合金擠壓成形擠壓使用的是斷面口模,相對于傳統鋼板車身工藝沖壓成型、壓鑄工藝等,擠壓口模尺寸較小。擠壓口模尺寸直徑約450mm,厚度約300mm,首套開發制作周期約50天,一套模具(左右零件斷面口模可公用),費用約4萬元。

5.品質優勢

擠壓成形可以改善鋁合金的內部組織,通過時效工藝,改善力學性能。與沖壓、軋制、壓鑄以及鍛造等工藝加工方法相比,擠壓制品的產品精度高、表面外觀質量好。

鋁合金材料以其天然優良的耐腐蝕性能以及穩定的化學性能,用在汽車行業,可以大大降低車身以及零件的電泳、電鍍等表面處理費用。

結語

節能、減排、輕量化,能提高整車的續駛能力,是汽車行業尤其是新能源乘用車發展的趨勢。車身輕量化是其最重要的途徑,鋁合金材料是最理想的原材料。鋁合金材料以其豐富的蘊藏量、天然的耐腐蝕性能、較好的力學性能、良好的成形性能以及合理的成本等優勢,被越來越多地應用到新能源車身制造領域。

科學技術與工業技術的不斷進步,推動了鋁合金擠壓成形工藝與熱處理工藝不斷迭代升級;結合型材擠壓制品特有的造型優勢。鋁合金型材擠壓技術在當今汽車制造業尤其是新能源乘用車的推廣應用的前景日益廣闊。