一種特種車輛用活塞套的加工工藝

關鍵詞:活塞套;加工工藝;浮動夾具

0前言

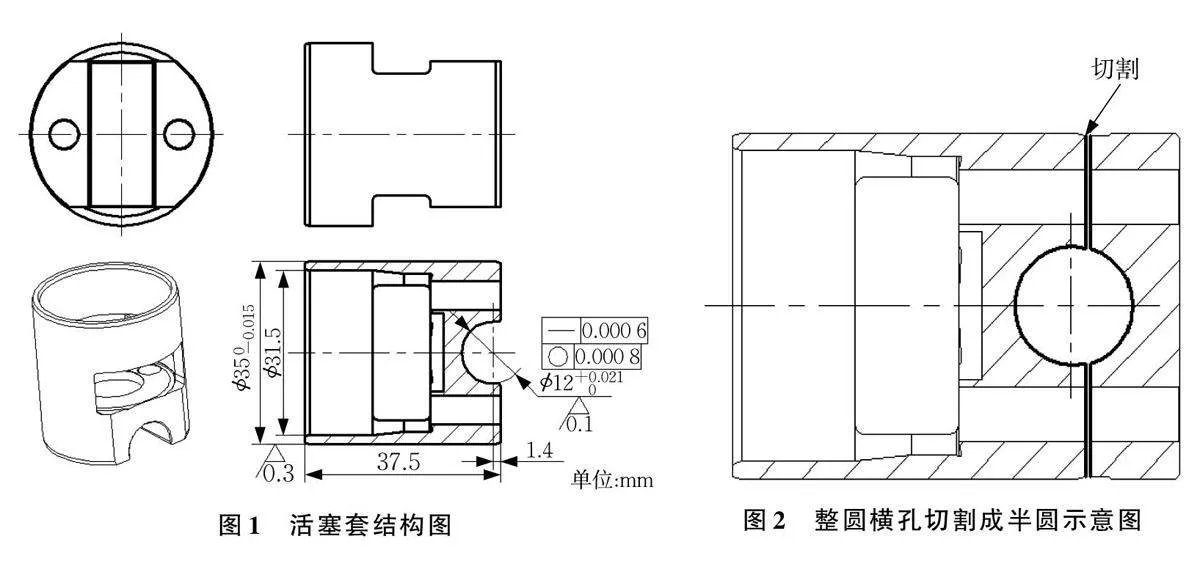

在特種車輛的活塞缸中,所使用的活塞套產品因使用環境特珠,因此與一般的活塞套結構不同。該活塞套產品結構信息如下:材料為中碳鋼,要求淬硬,對半圓橫孔處圓度、直線度、粗糙度等要求較高,要求圓度為0.8 μm,直線度為0.6 μm,表面粗糙度為0.1;外圓面直徑為35 mm,公差為0.015 mm,表面粗糙度為0.3;產品屬于薄壁件,外圓需要磨削加工,如圖1 所示。

1零件結構及加工要求

通過對產品結構進行分析,發現在對半圓橫孔進行直接加工時,因產品結構特點,很難對其操作,且無法達到高精度的形位公差要求。因此,需要補足整圓材料后進行整孔加工,整孔加工完畢后再進行多余材料的切除,以滿足形成半圓孔的結構要求,如圖2所示。

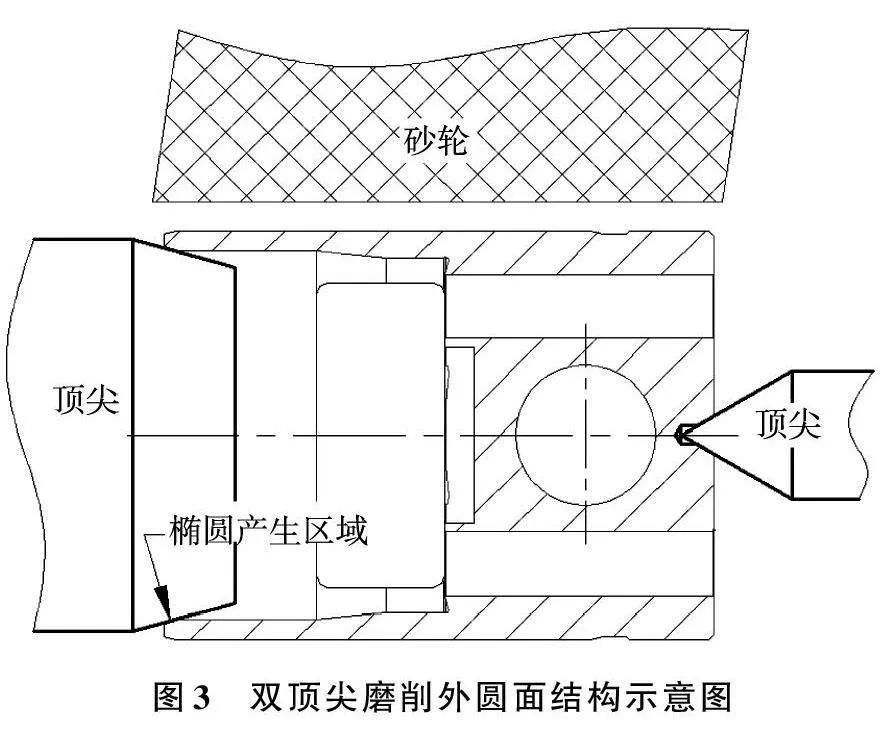

此外,活塞套非整圓結構,在外圓磨削時不能采用無心磨床貫穿通式進行切削加工,只能采用雙頂尖頂住中心孔,用數控磨床磨削。但由于產品左側壁薄,熱處理后孔口處形成橢圓,頂尖頂緊時會裝夾糾正,但磨好釋放后孔口又彈回橢圓結構,外圓薄壁處也隨之變成橢圓,達不到制造要求。因此,首先要解決頂尖橢圓的問題,如圖3所示。

2 工藝分析

2. 1 半圓橫孔不便于加工,且難以達到精度要求

如果將橫孔補足為整圓結構,即可針對整圓橫孔進行加工。整圓加工方法較多,包括內圓磨、珩磨、珩鉸等,也可組合使用上述方法,最終達到圓度、直線度及粗糙度等要求,以及滿足產品橫孔精度的要求。待加工完畢后,再進行電火花線切割切除,最終形成半圓橫孔結構,滿足圖紙要求。該工藝方案在原材料損耗方面的成本會適當增加,并增加電火花切割工序,其他并無影響,且各步驟較容易實現。

2. 2 橢圓外圓磨削問題

因產品裝夾前的橢圓外圓在裝夾變形后會發生回彈,為了驗證回彈變形,采用橢圓活頂尖進行模擬,即將頂尖也做成帶橢圓的錐形,將產品頂上后,可最大程度地減少或消除因裝夾不一致而產生的變形;在此操作下,磨削完畢后橢圓外圓沒有回彈,頂尖孔口處外圓也沒有因回彈而導致形成橢圓。結果證實,由于頂尖裝夾時是按照產品橢圓狀態進行模擬配合的,頂尖頂緊后并沒有產生裝夾變形,所以磨削完畢后不存在回彈情況。但是,這種工藝方法并不適合批量生產,因為每個產品的橢圓度不同,不可能根據所有產品的狀態配備有不同橢圓度貼合度的頂尖;此外,因橢圓問題使得頂尖與產品不能產生相對轉動,只能利用活頂尖,但活頂尖的精度與死頂尖的加工精度有較大差距。因此,為徹底解決該問題,須先解決產品頂尖孔橢圓問題,頂尖夾緊時就不會變形,則不會發生回彈,不會造成外圓磨后的回彈問題。

針對上述問題,解決方向如下:一是熱處理過程本身不變形;二是熱處理后再解決產品孔口橢圓問題。軸承鋼經熱處理后均有不同程度的變形,特別是其結構涉及薄壁件,無論是采用多用爐、真空爐或等溫爐等[1],該產品受熱后孔口必會形成橢圓。因此,只能在熱處理后解決孔口橢圓問題,在此操作下頂尖夾緊時無夾緊變形。解決孔口橢圓問題的方法有孔口硬車削、磨削、研磨等。如果采用硬車削方案,由于產品結構為薄壁件,在裝夾時對產品變形會有較大影響;磨削方案基本可行,但在裝夾時會對外圓本身的橢圓度有很大影響;最理想的工藝是采用研磨的方式,產品孔口朝上,研磨頭高速旋轉朝下慢慢接觸產品孔口錐面,進行研磨。為實現此研磨工藝,須解決因產品個體差異而造成的位置偏移問題,而本文設計的1 種浮動夾具結構即可解決該問題。

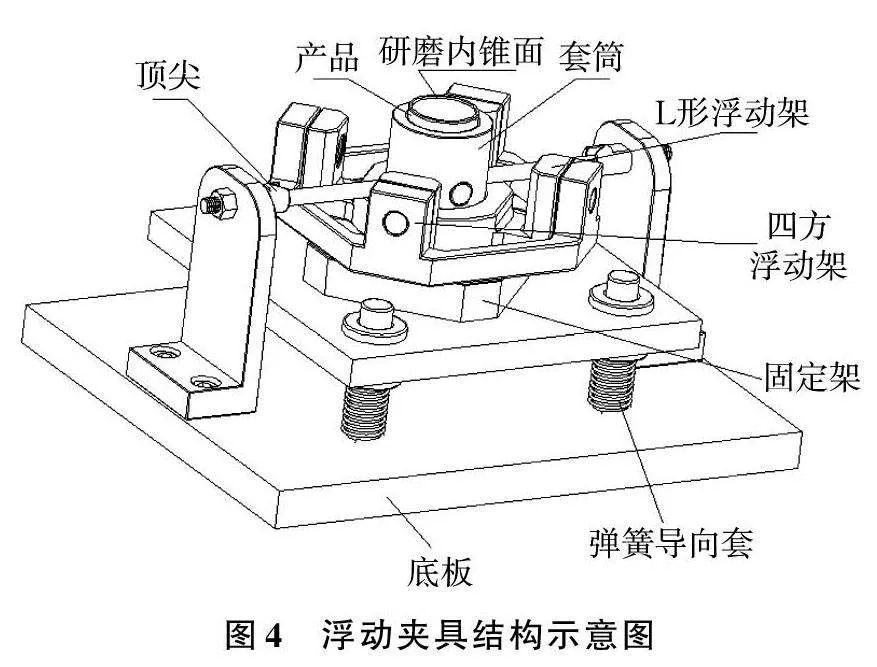

3 浮動夾具設計

作為研磨工藝可行性的重要部分,浮動夾具的結構如下:研磨頭采用彷頂尖錐面結構,細砂粒電鍍金鋼鍍層,倒立垂直向下,整面貼近產品孔口錐面進行研磨[2]。將產品夾具設計為浮動式,可實現水平面任意角度的微小傾斜,以及任意方向的微小滑動。如此,上方頂尖下壓碰到產品時會自動貼合產品孔口錐面找正,隨著上方頂尖不斷下壓至產品,整面錐面貼合,以進行整面研磨。然而,產品錐面、橢圓度等存在個體差異,頂尖下壓的高度會有微小差異,可通過夾具底部的4 根導向柱配合壓簧來貼合頂尖,使得研磨頂尖均能有效地接觸產品錐面,并施加一定的壓力,進行有效研磨。

如圖4 所示,產品的內倒角朝上放在筒套內,通過下側橫向貫穿銷子固定,筒套下側套在L 形浮動架中,L 形浮動架通過滾針軸承連接在四方浮動架上,四方浮動架再通過滾針軸承連接在固定架上,如此通過四方浮動架和L 形浮動架的四側旋轉軸,可實現產品任意角度的轉動。無論是因為產品的微小區別,還是因為裝夾區別,研磨頭下壓時均可通過此浮動夾具自動找正,使得研磨頭與產品內錐面充分接觸,以實現有效研磨的目的[3]。此外,通過彈簧導向套的彈簧力來保持產品與研磨頭一定的接觸力,以提升研磨效率。

4結語

本文設計了一款全方位浮動支承的夾具結構,解決了非整圓孔的加工難題,并解決了因產品個體差異而無法量產研磨頂尖孔的問題,進而順利解決了薄壁、橢圓形外圓的磨削問題。該方案可為后續類似零件的生產工藝提供了較為實用的參考價值。目前,該夾具已實現了小批量的產品生產,且加工過程穩定可靠。