智慧工廠中PLC互聯互通關鍵技術研究與應用

[摘 要]總結了國內外PLC 產品及PLC 通信環節涉及的總線和通信協議,介紹了國產PLC 在通信方面的技術特點,并基于該PLC 產品設計了一套智慧工廠PLC 控制自動化生產線應用方案。經工業現場試驗,驗證了國產PLC 的實用性及設計方案的可行性。

[關鍵詞]PLC ;通信總線;控制系統;智能技術

[中圖分類號]TP273 [文獻標志碼]A [文章編號]2095–6487(2024)04–0123–03

智能工廠的發展是工業4.0 時代的重要標志,也是未來工廠生產管理和控制模式變化及升級換代必不可少的一環。隨著社會對智能化要求的日益提高,智慧工廠也在不斷發展和完善,而基于PLC(可編程邏輯控制器)技術為核心的二次設備集成也成為了工業生產自動化控制中的重要且具有代表性的項目。

在傳統工廠生產過程當中,由于數據采集、處理設備多且雜亂無序,以及現場監控不到位等問題,無法滿足實時性要求。同時因為生產環境變化莫測且缺乏相應硬件設施及軟件支持無法完成遠程控制,給現場的管理和操作帶來一定困難。為了解決這些問題,需要在基于PLC 的智能工廠生產系統中加入多總線通信技術,通過對現場采集信息和數據分析來實現實時性要求,使智能工廠生產系統能更快、更好地滿足市場需求和社會發展需要。本文通過對智慧工廠中PLC 總線通信技術與工業計算機互聯互通集成方式進行分析與研究,并結合智能制造工程實際情況和發展目標,建立起一套具備自主知識產權的芯片級國產化的工業PLC 及智慧過程自動化生產線應用方案。

1 PLC互聯互通現狀

1.1 PLC產品現狀

隨著計算機技術與通信網絡技術在智能制造控制系統中的廣泛應用,以及對其相關硬件、軟件系統性能要求的不斷提高,國內外PLC 廠商根據用戶不同需求將PLC 產品大致分為大型、中型、小型。

大型PLC 產品一般具備物理信號IO、物聯網設備互聯、工業現場總線和網絡接口、邏輯控制、時序控制、模擬控制、運動控制等功能,需要滿足大規模、高可靠性自動化控制和安全保護應用的要求。中型PLC 產品一般具備較強的運動控制和模擬控制能力,支持現場總線、無線網絡及工業以太網接口,適合中型工業裝備控制和分布式遠程監控應用。小型PLC產品優勢在于緊湊的產品結構,體積小、易操作。

1.2 PLC產品常用工業通信總線現狀

PLC 產品常用的工業通信總線一般有PROFIBUS、CAN、RS485、以太網等。PROFIBUS總線分成3 類,其中現場總線報文通信和過程自動化通信屬于數據流總線,分別適用于自動化系統中單元級控制設備與分布式I/O 的通信,以及過程自動化的現場傳感器和執行器的低速數據傳輸。CAN 總線是一種能夠實現分布式實時控制的串行通信網絡,采用無損位仲裁機制及多主結構通信網絡,傳輸速度最高為1 Mbps,通信距離最遠為10 km。RS485 總線采用半雙工工作方式,支持多節點、遠距離及高靈敏度的標準,數據最高傳輸速率為10 Mbps。基于TCP/IP 的以太網是一種開放式的網絡,其系統兼容性和操作性好,資源共享能力強,可以輕松實現控制現場的數據與信息系統上的資源共享。較于其他總線,以太網數據傳輸距離長,傳輸速率快,能直接與互聯網組網。

以太網、CAN 總線及RS485 總線各自具有不同的優缺點,適合在不同的工業現場選擇使用。在傳輸距離上,高速傳輸情況下CAN 總線和RS485 總線為百米左右,但當速率降低到5 kbps 左右時,CAN 總線的傳輸距離能達到10 km,RS485 總線卻不足2 km。總線利用率上,CAN 總線效率較高。和以太網相比,CAN 總線通訊技術難度低,成本低,容錯率高,適合在環境惡劣的室內外工業作業環境下進行使用。

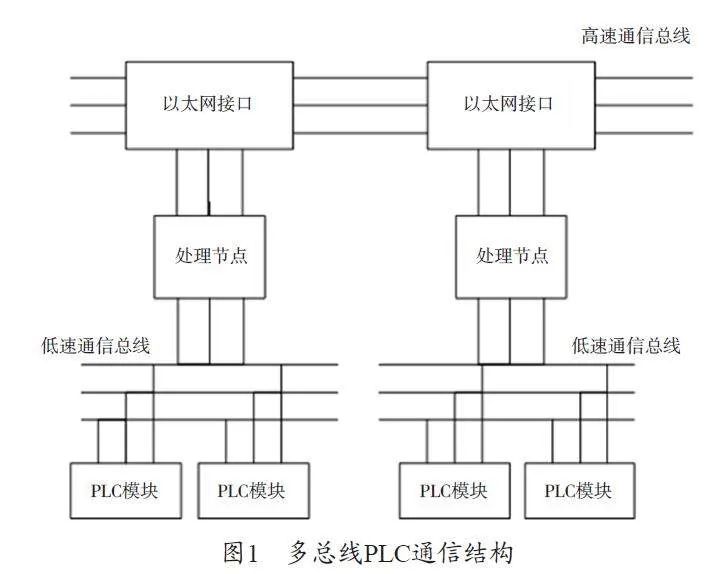

1.3 多總線PLC通信架構

根據多總線的特點將多總線通信架構設計為低速總線設計、高速總線設計及高低速節點設計。低速總線包括CAN 總線、RS485 總線等,高速總線主要由以太網實,高低速節點由節點處理器及存儲設備進行級聯,對低速總線上的PLC 模塊進行控制和數據傳輸等。總線網絡為容納最大規模總線設計為網狀結構,混合串行結構和并行結構,具體如1 所示。

2 PLC互聯互通產品設計

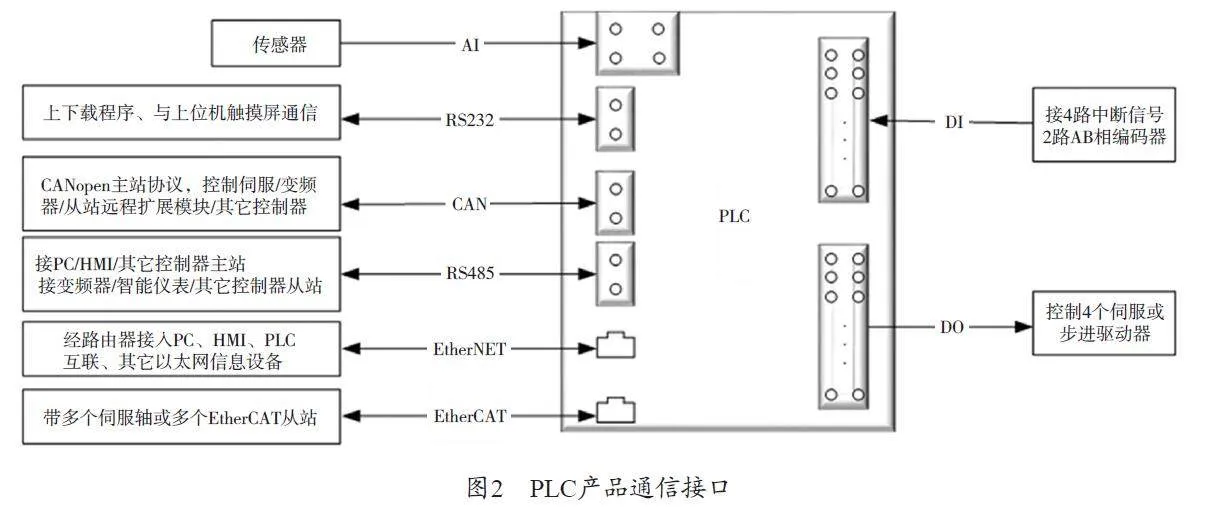

通過對PLC 通信總線和多總線通信結構的分析,PLC 互聯互通分為PLC 與智慧工廠現場設備下行通信,以及工程師工作站、服務器等上行通信,對PLC產品的硬件及控制結構提出了一定要求。PLC 產品通信接口如圖2 所示,根據常用的工業通信總線及通信協議設計PLC 抽象通用接口,結合多總線PLC 通信結構,可以選擇不同端口來適配現場應用需求。

3 智慧工廠自動化生產線PLC控制系統設計

3.1 自動化生產線系統結構

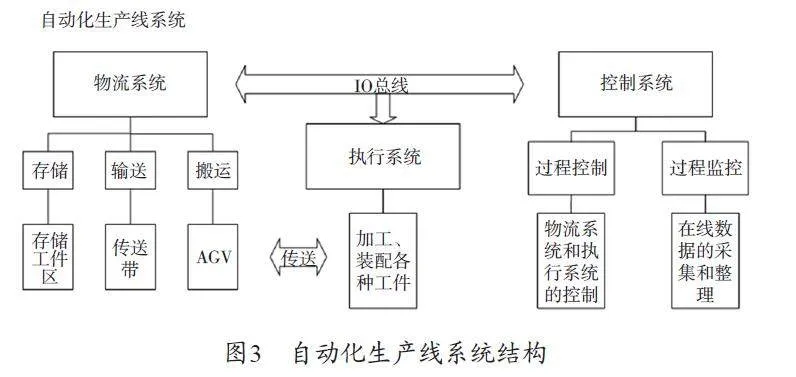

PLC 控制用于智慧工廠自動化裝配生產線的結構如圖3所示,自動化裝配生產線一般由3個子系統組成:物流系統、執行系統、控制系統。整個工作過程為:物流系統從供料區推出工件→條碼掃描槍掃描工件上的條形碼并將數據發送至PLC 控制單元→ PLC 控制系統隨即發送控制指令,將工件傳送給執行系統進行裝配工作→在裝配過程中,根據接收到的數據判斷工件類型→操作機器人接受不同的PLC 指令去夾取不同的配件裝配到工件上→由機械手將裝配好的工件送到工件暫存區。

3.2 PLC控制方式

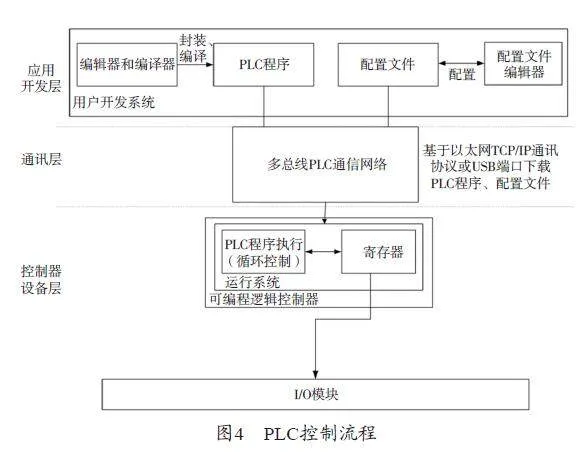

通過使用配套的集成開發軟件進行用戶應用程序的編寫、調試,編程完成及編譯無誤后和組態軟件生成的配置文件通過多總線PLC 通信網絡一起下載到PLC 運行系統中,將PLC 設備、現場各類采集器與后端控制中心建立連接。PLC 控制流程如圖4所示。

3.3 PLC控制系統組網設計

整個系統采用二級網絡結構,將過程實時數據、運行操作監視數據信息放入生產控制網,非實時信息及共享資源信息放入生產管理網。整套網絡系統具有良好的網絡通訊能力,同時具有標準的對外通訊接口,方便后續與其他控制系統通訊。

生產控制網用于實現主機與PLC 控制主站之間的數據通信和數據傳輸,現場總線采用PROFIBUSDP國際通用的開放式現場總線對控制系統進行組網設計。上位機和PLC 控制系統形成雙主站系統,總線上的主站與各自從站構成相互獨立的子系統。任何一個主站均可讀取DP 從站的輸入/ 輸出映像,但只有第一類主站允許對DP 從站寫入數據。現場總線節點不少于124 個節點,數據傳輸采用RS485 技術,傳輸介質為屏蔽雙絞線,通訊速率為9.6K 至12 Mbps。生產管理網用于實現中央控制室與控制主站之間的數據通信和數據傳輸,采用無線通訊或以太網的形式。無線通信采用主從的網絡通訊方式,可以完成1 主站、最大255 個從站的網絡通訊。

4 結束語

本文總結了國內外PLC 產品及PLC 通信環節的總線和協議,并基于國產PLC 產品設計了一套智慧工廠PLC 互聯互通應用方案,介紹了國產芯PLC 在通信方面的技術特點,并基于該PLC 產品設計了一整套智慧工廠自動化生產線應用方案。經工業現場試驗,驗證了國產芯PLC的實用性及設計方案的可行性。未來,將開展智慧工廠云平臺建設,將采集到的數據信息以行業曲線、報表、地圖位置等形式實時展現于智慧工廠云平臺。

參考文獻

[1] 曾蓉,馮繼勇,丁明亮,等. 國產DCS 與PLC 集成方案的比較及其在電廠的應用[J]. 自動化儀表,2009,30(12):46-48,51.

[2] 伍儒彬. 基于多總線的PLC 通信架構研究與設計[J]. 自動化博覽,2016(12):78-81.