新型平板式動態汽車衡結構設計及校準研究

摘 要:基于整車式動態汽車衡制造成本高、施工周期長等諸多問題,設計一款分離式秤面的新型平板式動態汽車衡,該秤體由秤臺、秤臺連接板、傳感器、底板和承載框架組成。傳感器作為秤體中最核心部件,設計一種梁式稱重傳感器結構,闡述測量機制,通過數值模擬分析,確定傳感器中電阻應變片粘貼方案,并說明秤體中傳感器的布局方案。使用ANSYS軟件對秤體整體結構進行有限元分析,得到秤體結構的總變形和等效應力。對新秤的靜態標定進行校準研究,提出一種使用權重影響因子計算載荷數值的校準優化方法,通過數值模擬48種不同工況,求得秤體中48枚應變片節點處的剪應變權重影響因子數值,為新秤的校準提供了數據支持。

關鍵詞:平板式動態汽車衡;梁式稱重傳感器;數值模擬;靜態標定;校準優化

中圖分類號:TH122" 文獻標志碼:A" 文章編號:1671-5276(2024)05-0040-08

Structural Design and Calibration Research on New Flat Dynamic Truck Scale

Abstract:A new flat type dynamic truck scale with separate weighing surface is designed to address problems of high manufacturing cost and long construction period. The weighing body is composed of weighing platform, connecting plate of weighing platform, sensor, bottom plate and bearing frame. As the core component of the sensor in the scale body, a beam type weighing sensor structure is designed, and the measuring mechanism is described. Through numerical simulation analysis, the resistance strain gauge paste scheme in the sensor is determined, and the layout scheme of the sensor in the scale body is explained. The finite element analysis of the whole structure of the scale body is carried out with ANSYS software, and the total deformation and equivalent stress of the scale body are obtained. Based on the study of the static calibration of the new scale, a calibration optimization method using the weight influence factor to calculate the load value is proposed. Through the numerical simulation of 48 different working conditions, the influence factor of shear strain weight at 48 strain gauge nodes in the scale body is obtained, which provides data support for the calibration of the new scale.

Keywords:plate type dynamic truck scale;beam type weighing sensor;numerical simulation;static calibration;calibration optimization

0 引言

隨著我國交通運輸與物流行業的快速發展,動態稱重系統在有效控制超限超載現象中起到關鍵作用。動態稱重系統主要組成包括數據采集系統、計算機系統及輔助硬件設備[1]。從本質上而言,動態汽車衡就是一種傳感器裝置,通過接收來自移動輪胎的壓力信號從而獲得其質量[2]。目前,國內外動態稱重領域主要有兩種車輛動態稱重技術:軸計量和整車計量方式[3]。整車式動態汽車衡施工周期長,制造成本高,通常只設置于特定路段,而車流量大的關鍵地段(收費站、國道、治超站等),多數使用軸重式動態汽車衡。本文設計的這款新型平板式軸重動態汽車衡,采用新型稱重力學結構,秤臺面板主要靠自質量來保證其整體穩定性,沒有額外的限位機構,整體結構更加緊湊。它直接以傳感器作為受力主梁,能夠更加準確地采集稱重信號,通過增加稱重傳感器電阻應變片的貼片數量以提高稱重系統的計量精度。動態稱重系統作為一個高效檢測超載車輛的自動系統,它的計量準確性十分重要,我國明確要求動態汽車衡在初始安裝時需靜動態標定[4],本文對該新秤進行了靜態數值模擬分析和校準研究。

1 新型平板式動態汽車衡整體結構設計

新型平板式動態汽車衡的整體結構由兩個相同的秤體結構連接而成,左右兩個秤體分別測量車輛左右輪的質量,從而實現測量軸質量的目的。

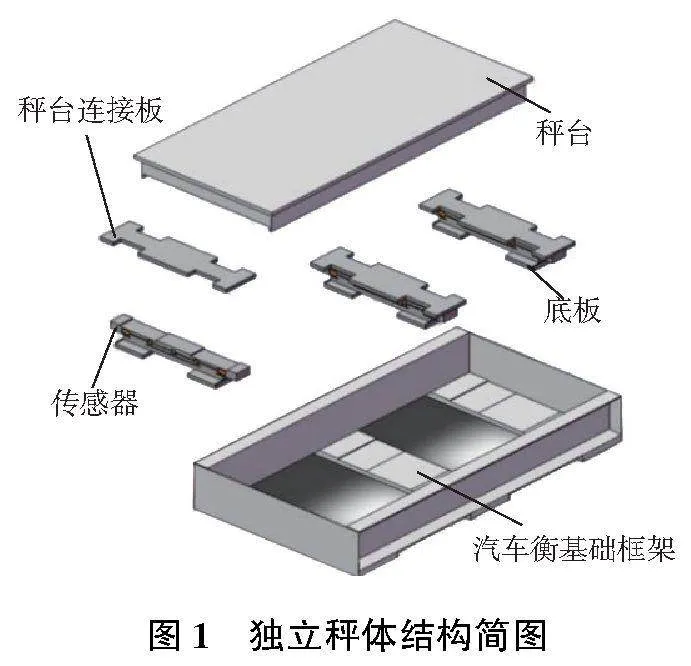

獨立秤體結構簡圖如圖1所示,主要包括秤臺、秤臺連接板、傳感器、底板、汽車衡基礎框架5個部分。秤臺尺寸為1 763mm×832 mm×124mm,相較于傳統平板式秤體中具有一定厚度的一片式面板。該款新秤的秤臺與秤臺連接板通過槽鋼連接而成,從而節約了制造成本。3根完全相同的梁式傳感器直接作為受力主梁,平行設置在獨立秤體里,能夠準確采集到稱重信號。傳感器、底板、汽車衡基礎框架以焊接方式連接而成,其他部分以螺紋或螺栓連接方式形成一個牢固的承載體,從而達到測量輪質量的目的。

2 稱重傳感器的結構設計及性能分析

2.1 傳感器彈性元件結構及測量原理

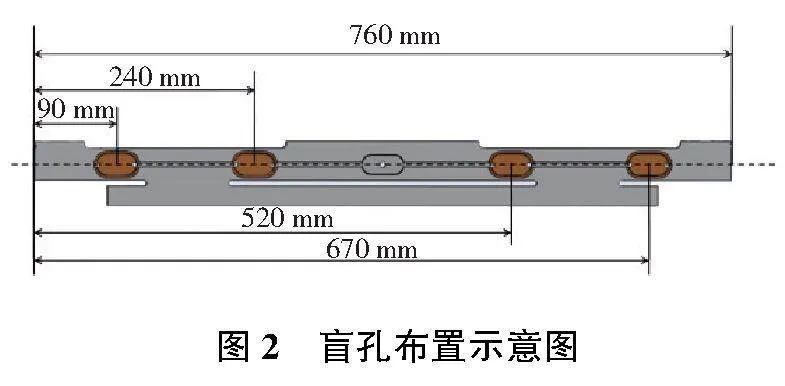

稱重傳感器作為整個汽車衡秤體結構中最為核心的部分,其彈性元件結構直接影響稱重系統的測量精度。本文基于軌道衡領域中的剪力法檢測垂直力的基本原理,通過改變受力梁的形狀,在改變其應力分布并提高強度的同時增強受力梁的動特性和靈敏度,設計了一種梁式稱重傳感器結構,其受力跨度760mm,傳感器上共有8個盲孔結構,其中每側對稱分布4個,用于粘貼多枚電阻應變片。當應變片粘貼在對應盲孔中心位置后用特殊材料對盲孔進行密封,其單側盲孔布置方式如圖2所示。

稱重傳感器作為秤體結構的受力主梁,其力學模型可簡化為外伸梁,實際通車工況下單根梁式傳感器的受力示意圖如圖3所示。

從待測車輛車輪開始接觸秤面直至車輪完全離開秤面的過程中,秤體中粘貼在 3 根傳感器上對應位置的各組電阻應變片會因受載荷作用而產生對應的剪應變值。以單根傳感器為研究對象,其中 A、B、C 和 D 4處應變片貼片位置對應的剪應變信號變化曲線分別如圖3(b)和圖3(c)所示。將 A、B、C 和 D 4處剪應變絕對值曲線進行求和,得到傳感器一側貼片處總剪應變如圖3(d)所示。不難發現,當載荷從左至右移動時,傳感器一側4處貼片位置所反饋的剪應變信號絕對值之和曲線為一水平線,即為一個定值,而在彈性范圍內這個定值與載荷成線性關系。這意味著從 A 處到 D 處電阻應變片所檢測的剪應變絕對值之和為某一定值,并且不受移動載荷作用位置的影響。

2.2 電阻應變片粘貼方案

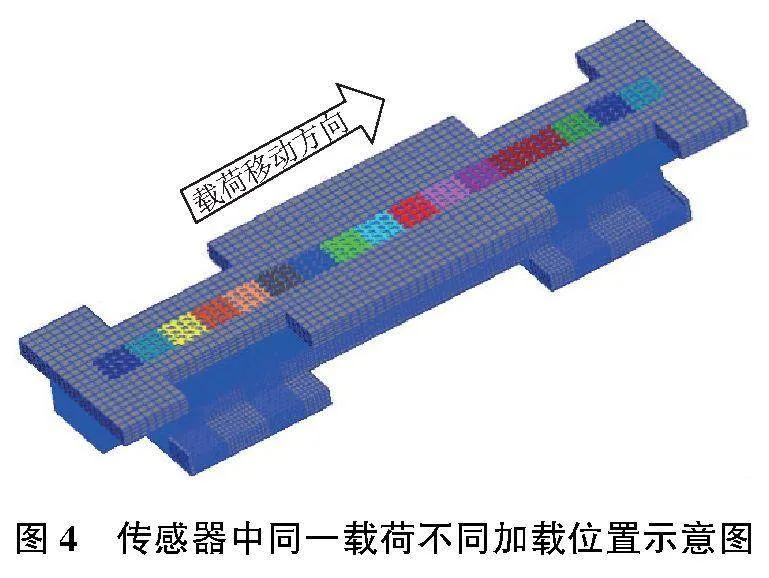

本文中的梁式傳感器采用電阻應變式測量方法,通過傳感器上粘貼的電阻應變片測得剪應變數據從而獲得載荷質量,因此電阻應變片粘貼方案對測量精度影響巨大,貼片方案要考慮貼片位置和應變片粘貼形式兩個方面。對稱重傳感器進行數值模擬分析,使用同一載荷沿著其移動方向作用于多個不同加載位置的方式來模擬待測車輛過秤時單根傳感器的受力情況,從而確定梁式傳感器上剪應變響應靈敏度最佳檢測位置,加載位置如圖4所示。

通過數值模擬分析,在載荷沿跨度方向移動過程中,梁式傳感器中性軸上距傳感器左端80~680mm范圍內任意節點響應靈敏度大致相同,中性軸上此范圍內任意節點均可選取為貼片位置。本文通過增加單根傳感器上電阻應變片的貼片數量來增強平板秤的稱重精度,所確定的貼片位置如前文所述的盲孔處。

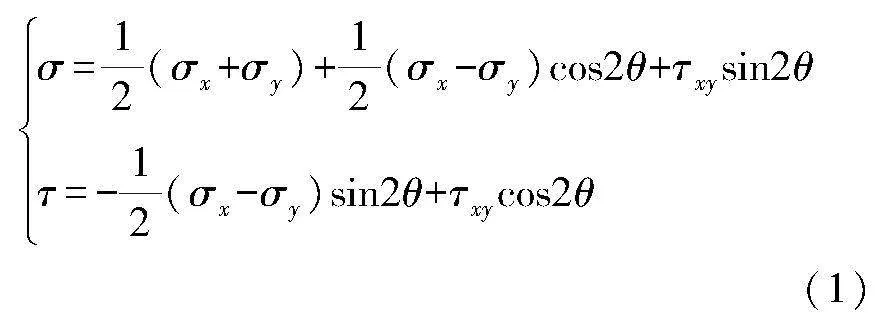

在粘貼應變片的平面xy內,可求得作用在任何一個斜面上的法向應力σ和剪應力τ:

由平面應力場可知,與主平面成45°夾角的斜面上,剪應力存在極值,一個為最大值, 另一個為最小值。在平面應力狀態下, 剪應力為0的主應力平面與最大剪應力平面互成45°夾角。由于受力主梁平面彎曲時在中性軸上的應力單元處于純剪狀態,所以沿與中性軸成45°方向粘貼的電阻應變片,所測得的正是由剪應力而產生的與兩個主應力對應的主拉伸應變和主壓縮應變。即與中性軸成SymbolqB@45°方向存在大小相等方向相反的剪應變,將兩者同時檢測,可獲得更高靈敏度與更穩定的檢測數據。因此,每個盲孔結構中均粘貼兩枚應變片,一共16枚應變片,其粘貼形式均與梁式傳感器中性軸成 45°粘貼分布,依次編號RA,RB,R′A,R′B,…,RG,RH,R′G,R′H,電阻應變片的整體粘貼方案如圖5所示。

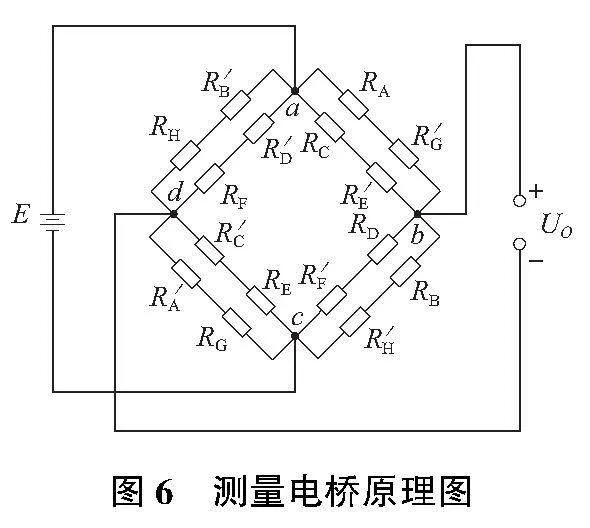

16枚電阻應變片組成的測量電橋采用直流供電,其電路原理如圖6所示。

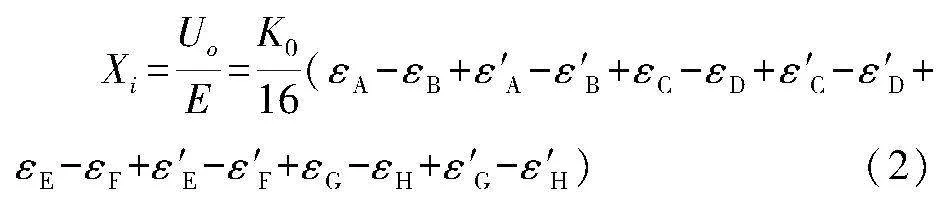

設單根傳感器理論輸出為Xi,經計算得

式中:E為輸入電壓;K0為電阻應變片靈敏度系數,其數值大小取決于應變片材料。

由式(2)可以看出,單根傳感器的輸出 Xi與傳感器上對應位置粘貼的電阻應變片的應變值成線性關系。該電橋的電壓靈敏度相較于單一工作應變片的電壓靈敏度提高了16倍。

2.3 傳感器性能分析

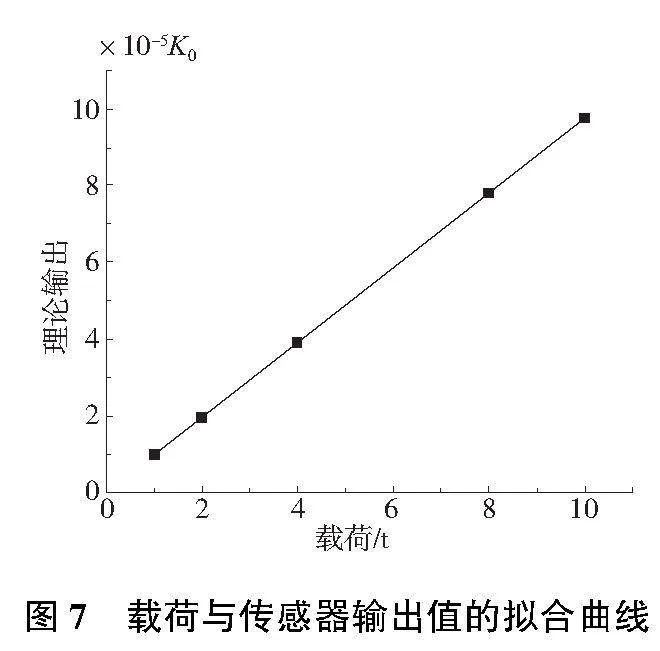

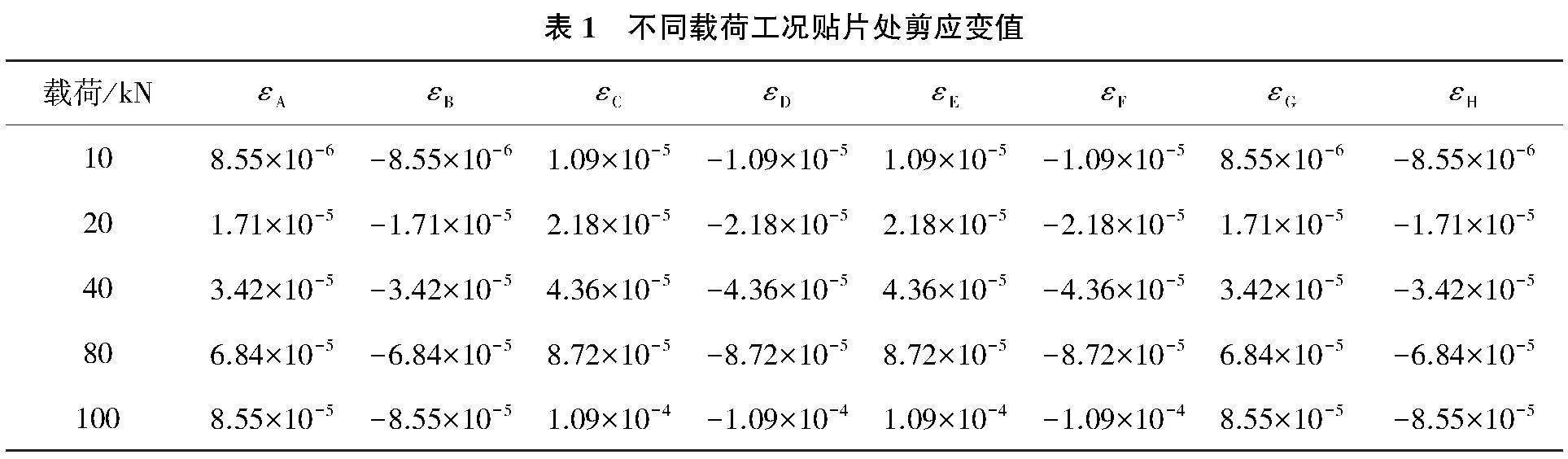

為研究梁式稱重傳感器的線性度,對單根傳感器進行有限元分析,使用有限元分析軟件分別計算10kN、20kN、40kN、80kN、100kN載荷作用于傳感器上的秤臺連接板表面中心處時16枚應變片節點處剪應變。

不同載荷工況下,應變片 RA、RB與R′A、R′B完全對稱分布于傳感器中性軸兩側(其他類似),其剪應變值相同,只需確認同一側8枚應變片的剪應變數值,其應變數值如表1所示。

將表1數據代入式(2)計算傳感器理論輸出Xi,傳感器輸出值與載荷值的擬合曲線如圖7所示。由圖可知傳感器輸出與其所受載荷成線性關系,即可通過檢測應變片處的剪應變值,從而確定所受載荷值。

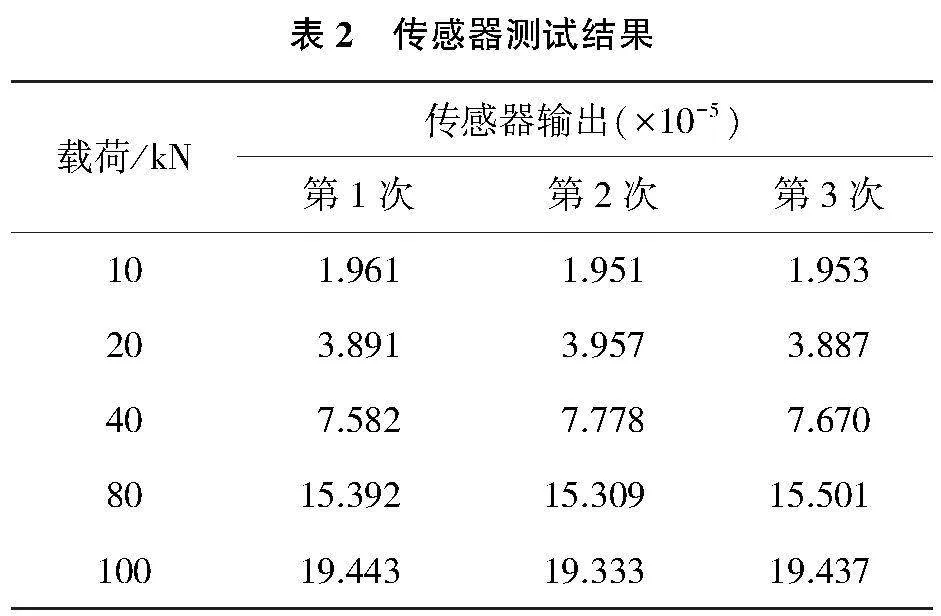

為驗證該稱重傳感器在實際應用過程中是否具有良好的線性度及測量精度,對單根傳感器進行測試實驗。利用靜力加載系統對傳感器上表面中心處依次施加10 kN、20 kN、40 kN、80 kN、100 kN載荷記錄傳感器輸出,每種工況進行3次重復性實驗。本文所選取的電阻應變片為金屬材料,取應變片靈敏度系數K0=2,測試結果如表2所示。

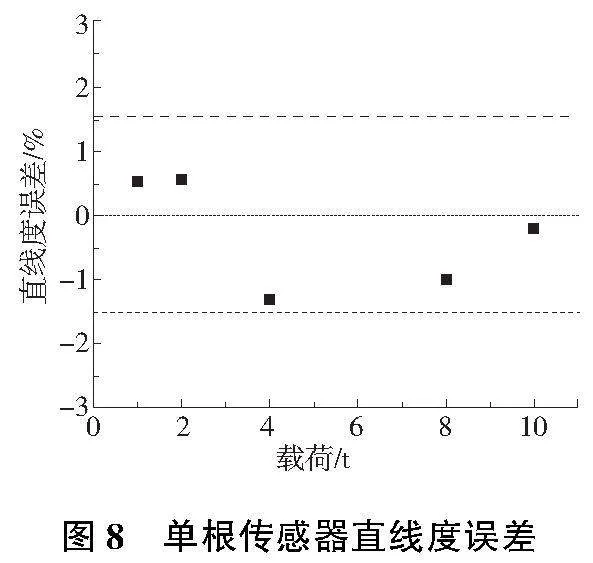

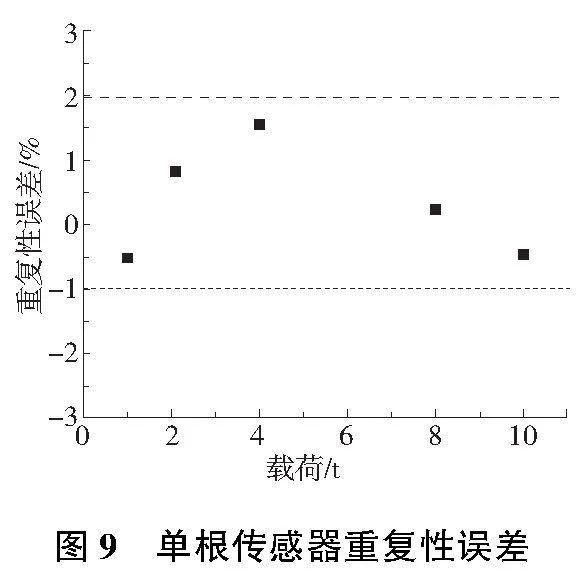

根據表2數據,計算傳感器的直線度誤差和重復性誤差分別如圖8和圖9所示。由圖可知,該梁式稱重傳感器具有較好的直線度,直線度誤差小于2%,重復性誤差小于3%。

2.4 傳感器布局方案

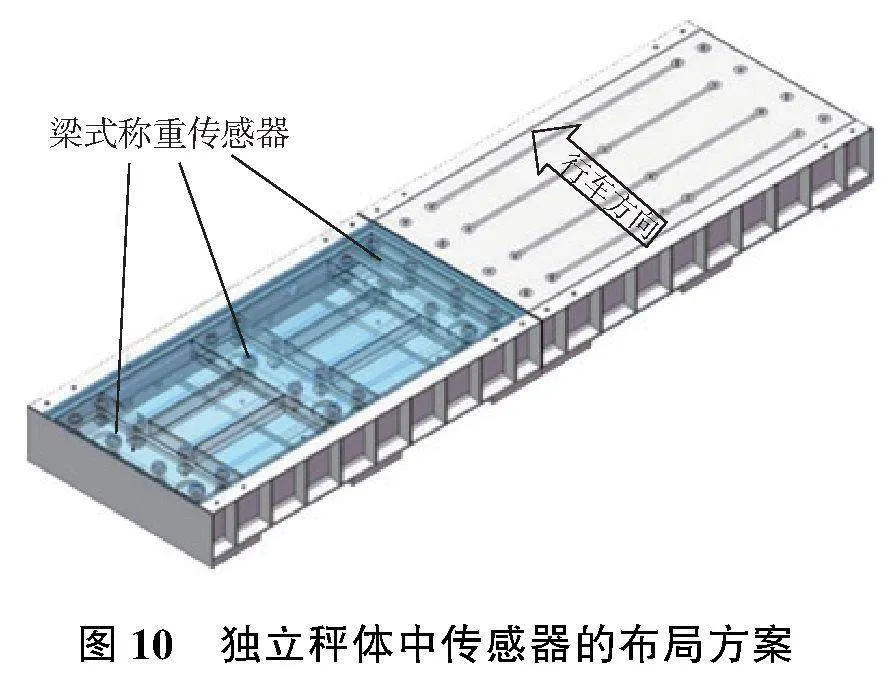

稱重傳感器布局設置的首要前提是保證汽車衡結構的整體穩定性。本文以梁式稱重傳感器作為受力主梁,在通車工況下,獨立秤體可簡化為簡支梁模型,即在橫向位置上至少需要兩根梁式傳感器才能保證秤臺的穩定性。為提高稱重精度,可增加傳感器個數,擬將沿車輛行車方向平行設置3根傳感器于平板秤臺之下,其中秤臺兩端各設置一根,秤臺中間設置一根,用以測量車輛在過秤時輪胎對稱臺產生的垂直壓力,其總輸出為3根傳感器的理論輸出之和,獨立秤體中傳感器的布局方案如圖10所示。

3 動態汽車衡靜力分析

3.1 汽車衡整體結構建模

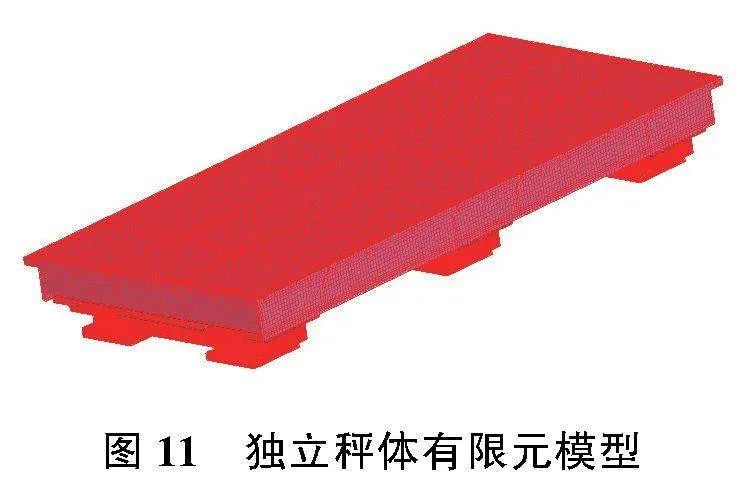

汽車衡基礎框架的作用僅用于固定路面,不需要進行受力分析。因此,有限元分析結構主要包括秤臺、秤臺連接板、傳感器和底板4個部分,秤臺、秤臺連接板、傳感器這3個結構的連接方式設定為綁定接觸,傳感器與底板通過焊接而成,設定為同一整體。

本文用ANSYS軟件建立有限元模型,采用SOLID185六面體網格單元對秤體結構進行網格劃分,尤其對傳感器中貼片處的盲孔附近進行網格細劃,以準確顯示應變片節點處的剪應變數據,秤臺和秤臺連接板的網格大小設置為10mm,傳感器的盲孔處設置為1mm,其他部位設置為5mm。整個秤體結構被離散為 1 709 988個單元,1 909 285個節點,劃分后的有限元模型如圖11所示。

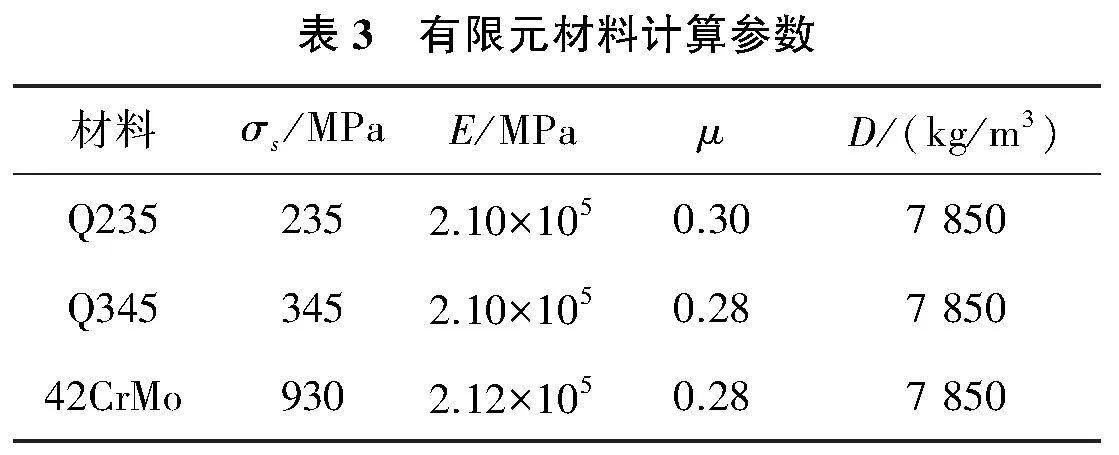

秤臺采用Q235鋼材,秤臺連接板采用Q345鋼材,傳感器采用42CrMo材料,有限元計算參數如表3所示。

3.2 加載及邊界條件

實車靜止工況下,分析可得單個車輪與秤臺的接觸面積為250mm×250mm。查閱我國超限車輛軸限載認定質量數據[5],單個限重輪質量最大值為90 kN。在實際稱量過程中,需保證一定的安全稱重范圍,因此單獨秤體滿載檢定工況的極限載荷設定為100 kN,加載位置位于秤臺面板中心處。在100 kN極限中間載荷的工況下,秤臺面板與輪胎接觸部位所受的分布載荷為1.60 MPa。實際工況下,底板的底面直接焊接在汽車衡基礎框架上,約束條件需將各底板的底面及秤臺四周進行全約束。

3.3 有限元分析結果

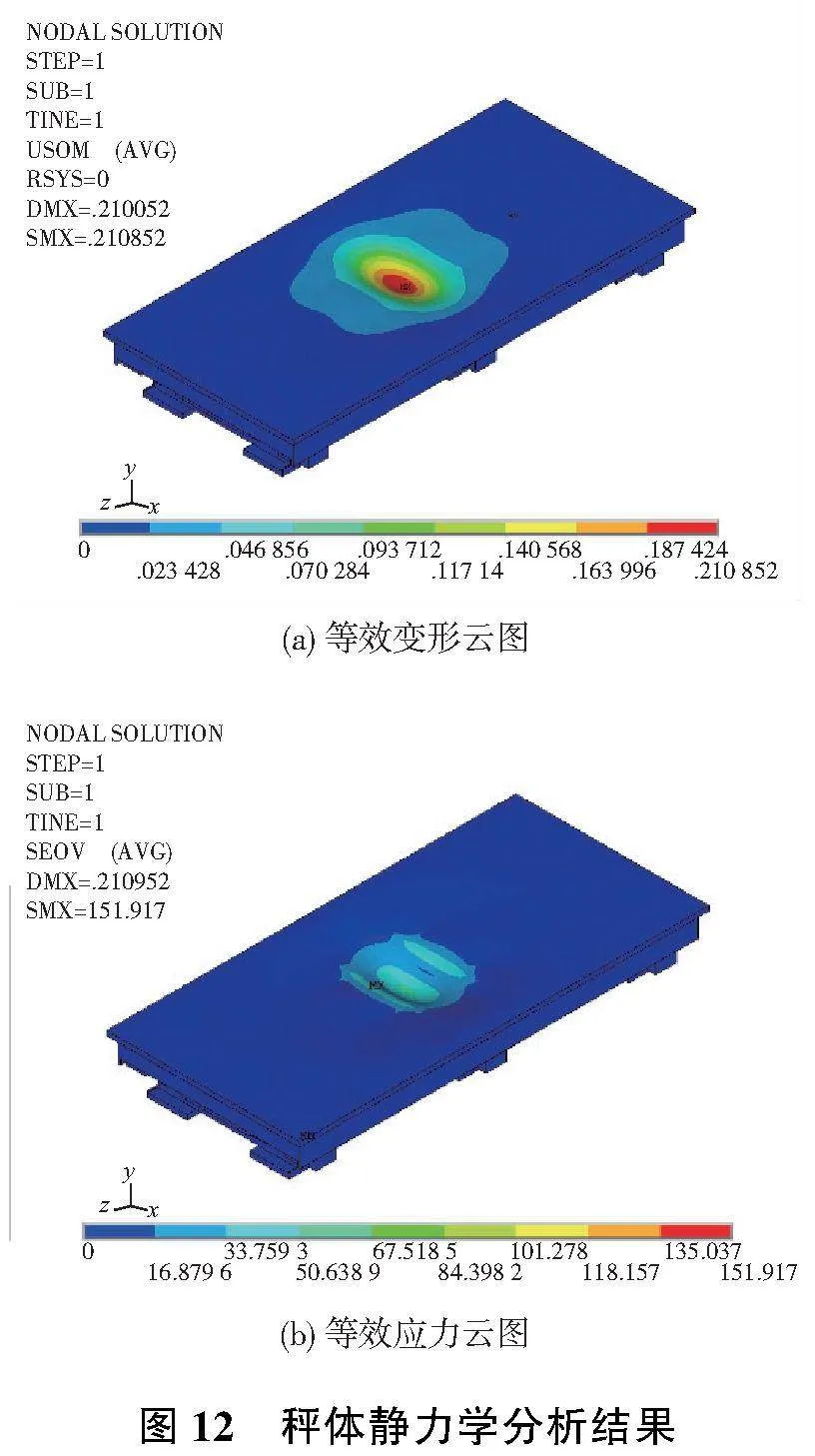

通過ANSYS軟件進行有限元分析,根據計算結果可得秤體結構的等效變形、等效應力云圖,如圖12所示。

由圖12可知,最大總位移為0.21mm,位于載荷正下方;秤體的等效應力最大值為151.92 MPa,滿足強度和剛度要求。

4 靜態標定校準研究

4.1 校準原理

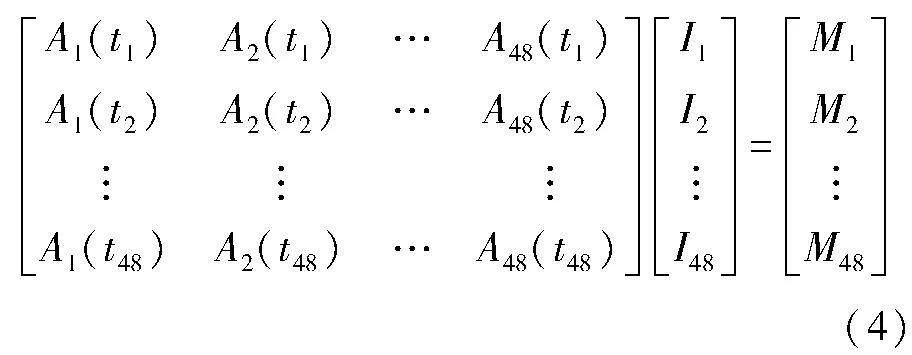

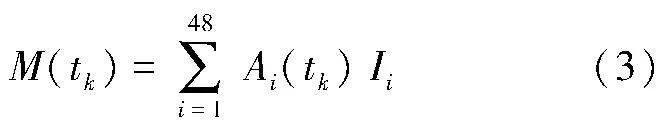

新秤出廠前,需對其進行靜態標定,當靜態標定后,平板秤的動態性能指標才能滿足要求[6]。MOSES[7]提出了一種基于最小二乘法的動態稱重裝置測量優化方案,方案中使用了影響因子來預測秤體對載荷的響應情況,表示由于沿秤體每個橫向位置處的已知固定載荷導致的特定位置力學參數(如應力、應變、彎矩等)響應情況。根據其理論,當新秤進行靜態標定時,對于3根傳感器中所粘貼的48枚應變片而言,可將各枚應變片處所提取剪應變響應結果加權影響值之和表示為預測的輸出響應結果,計算公式為

式中:k為計算次數;M(tk)為第k次預測的質量;Ai(tk)為第k次稱重時,第i枚應變片處對應的剪應變數據;Ii則為第k次稱重時,第i枚應變片處所對應的剪應變權重影響因子。

4.2 靜態標定數值模擬分析

本文將利用8組不等力值10kN、20kN、30kN、40kN、50kN、60kN、80kN、100kN的載荷分別作用于不同加載位置來進行新型平板秤的靜態標定數值模擬分析,相同數值載荷6處不同標定加載位置情況如圖13所示。加載區域大小為單個輪胎與秤臺的接觸面積,設置為250mm×250mm的正方形。其中1、6加載區域為車輪中載過秤工況,位于中間一根傳感器上方秤面的不同位置。2、3、4、5加載區域為車輪偏載過秤工況,2、3 加載區域對應兩側傳感器上方秤面跨中位置,4、5 加載區域則處于兩根傳感器中間測量區域的居中位置。一共對48種工況進行靜態標定數值模擬分析。

有限元分析步驟和前文一樣,僅需改變加載條件即可,記錄每種工況下48枚應變片節點處剪應變數值,將每種工況下的剪應變數據代入式(3)可得

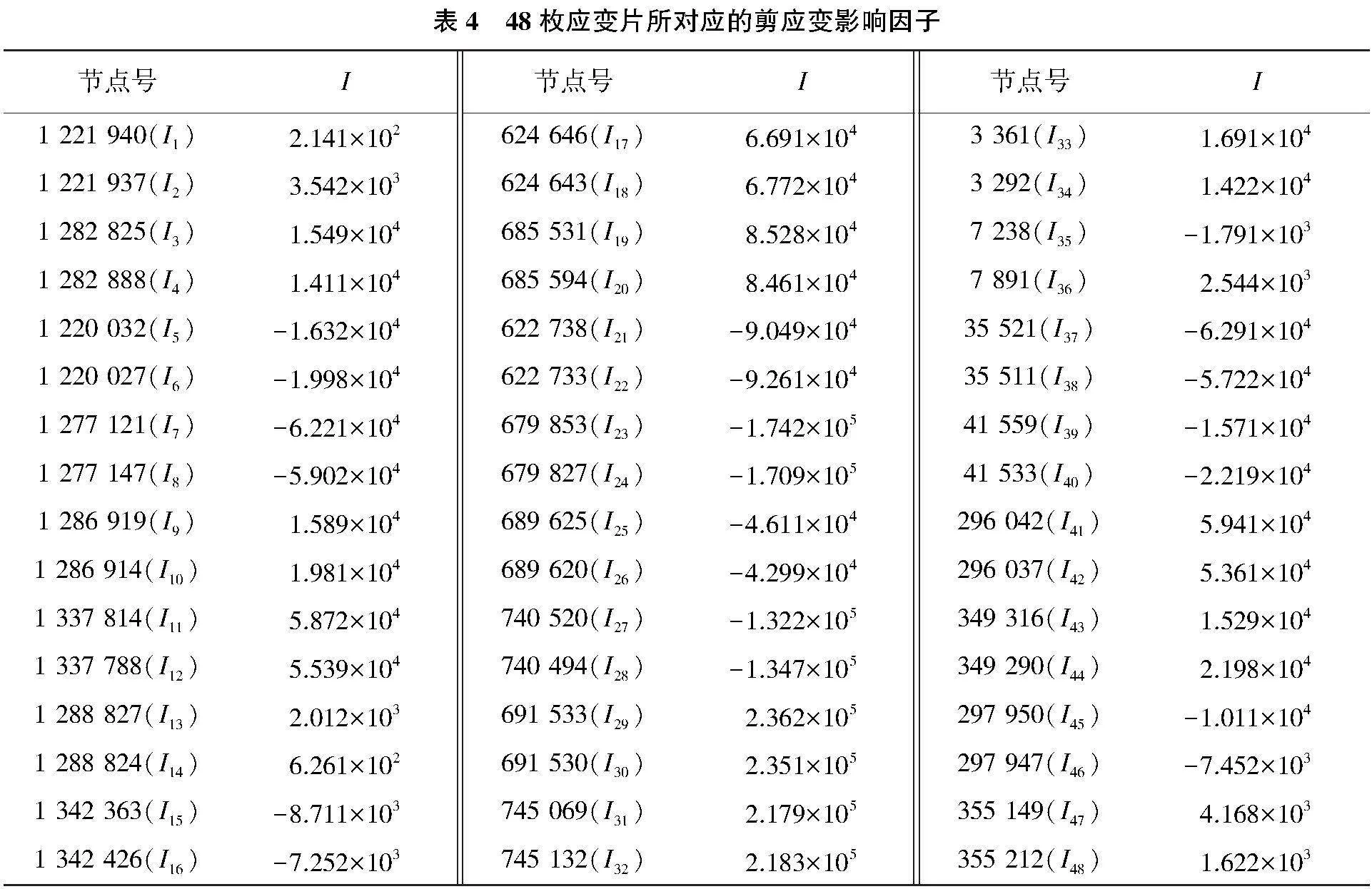

使用Matlab軟件求解式(4)中48枚應變片處的剪應變權重影響因子I,最終結果如表4所示。

4.3 有限元數值模擬驗證

利用有限元法進行數值模擬,驗證所求的各枚應變片節點處權重影響因子的準確性,分別以25kN、45kN、65kN、85kN的加載力作用于圖13中的各區域,提取每種工況下48枚應變片處的剪應變數據,結合表3中的各權重影響因子數據,代入式(4)可求得24種工況下的預測值,最終求得利用加權因子求和的預測載荷值數據如表5所示。

計算權重影響因子預測值與實際加載力值的相對誤差。結果表明,使用權重影響因子計算載荷數值,誤差在0.1%以內,預測效果良好。

4.4 實際現場測試情況

為了驗證使用權重影響因子計算載荷數值的校準方法在實際測量過程的稱重精度,參考JJG 907—2006《動態公路車輛自動衡器檢定規程》,使用衡器載荷測量儀進行靜態標定實驗[8],如圖14所示。

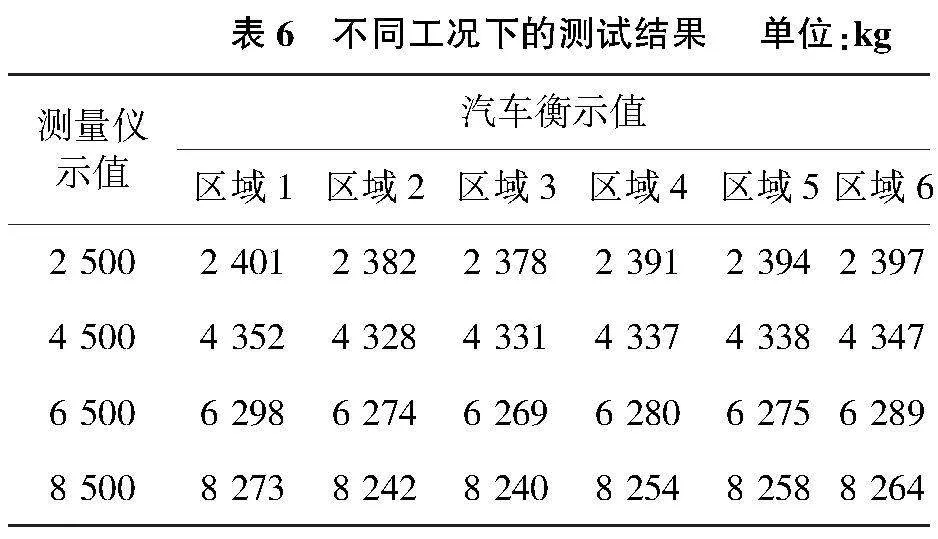

實際測試過程中,載荷測量儀的加載區域與圖13中6個加載區域相同,加載力值同為25kN、45kN、65kN、85kN,每種工況進行5次重復性實驗,測量的汽車衡示值取平均值作為測試結果,其實驗結果如表6所示。

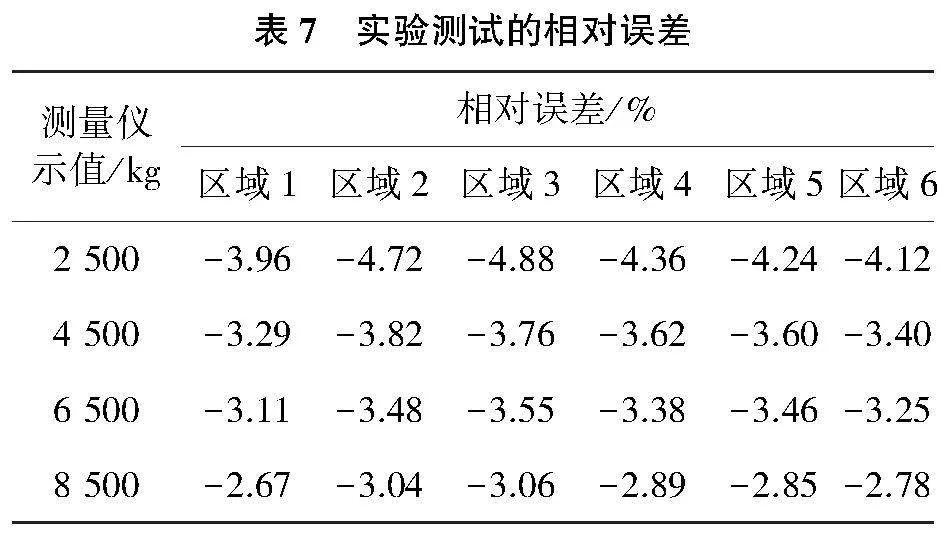

計算載荷儀的輸入載荷值與實際秤體輸出數值的相對誤差,如表7所示。

由表7可知,使用權重影響因子計算載荷數值的校準方法在實際測試實驗中平板秤的稱重誤差均在5%以內,測量精度較好。多數情況下汽車衡輸出值比載荷測量儀輸入值小,這主要由溫度及秤體安裝狀態等環境因素造成。當載荷數值相同時,不同的加載位置對平板秤的稱重精度存在一定影響,偏載工況相較于中載工況的測量誤差更大;當加載位置相同時,稱重精度隨著載荷數值的增大而提高。

5 結語

為滿足動態稱重技術的工程應用需求,本文設計了一款新型平板式動態汽車衡秤體結構,主要結論如下。

1)對梁式稱重傳感器進行結構設計,通過粘貼16枚電阻應變片,使得測量電橋的電壓靈敏度相較于單一工作應變片的電壓靈敏度提高了16倍。通過數值模擬驗證了傳感器在不同數值載荷作用下的理論輸出具有良好的線性度;實驗測試表明該傳感器具有較好的直線度和測量精度,直線度誤差小于2%,重復性誤差小于3%。

2) 由有限元靜力分析結果可知,在極限載荷工況下,新型平板式動態汽車衡秤體整體結構滿足強度和剛度要求。

3)提出一種使用權重影響因子計算載荷數值的校準優化方法,并求得48枚應變片處的剪應變權重影響因子,為新秤的校準提供了數據支持。通過數值模擬驗證了此種方法預測誤差在0.1%之內,預測效果良好;靜態標定實驗測量結果顯示使用該種校準優化方法的稱重誤差在5%以內,滿足平板秤的稱重精度要求。

參考文獻:

[1] 黃旭偉,胡敏. 車載動態稱重系統分析與設計[J]. 機械制造與自動化,2011,40(4):150-152,164.

[2] ASTM E1318—02 Standard Specification for Highway Weigh-in-Motion (WIM) Systems with User Requ-irements and Test Methods[S].

[3] 程路,張宏建,曹向輝. 車輛動態稱重技術[J]. 儀器儀表學報,2006,27(8):943-948.

[4] DING Y,CHENG L R.Dynamic calibration of a weigh in motion system[C]//2018 Joint Rail Conference.Pittsburgh,Pennsylvania,USA:American Society of Mechanical Engineers,2018.

[5] 狄澤華,陳曦. 中外超重車輛評定標準對比[J]. 中國住宅設施,2017(6):98-99.

[6] LAI Z C,YANG X X,YAO J H. Analysis on influence of static calibration on the axle-group weigh-in-motion system accuracy[J]. Acta Imeko,2020,9(5):69-73.

[7] MOSES F. Weigh-in-motion system using instrumented bridges[J]. Transportation Engineering Journal of ASCE,1979,105(3):233-249.

[8] 姚進輝. 采用非砝碼檢定大型固定式電子衡器的研究[J]. 中國計量,2011(5):88-90.