燃油噴射方向對微型渦扇發動機燃燒室性能影響的研究

摘 要:針對某微型渦扇發動機燃燒室,通過數值模擬的方法得到燃油粒子蒸發與燃燒效率的關系,研究在燃燒室供油管中燃油噴射速度大小不變的條件下,燃油噴射方向對燃燒室性能的影響。研究表明:在不超過45°的范圍內適當增加周向噴射角有利于增加燃油粒子的駐留時間,有利于更大粒徑的燃油粒子在到達燃燒室出口前完成蒸發,從而提高整體的燃油蒸發率并提高燃燒效率;隨著周向噴射角從0°增加到15°,燃燒效率從96.3%提高到97.2%。

關鍵詞:渦扇發動機;微型燃燒室;燃燒效率;燃油粒子蒸發

中圖分類號:TM314" 文獻標志碼:B" 文章編號:1671-5276(2024)05-0048-05

Study on Influence of Fuel Injection Direction on Performance of Micro-combustor

Abstract:The relationship between fuel particle evaporation and combustion efficiency is obtained by numerical simulation for a micro turbofan engine combustion chamber, and the influence of fuel injection direction on the performance of the combustion chamber is studied under the condition that the fuel injection speed in the combustion chamber is constant. The results show that increasing appropriate circumferential deflection angle within 45° is beneficial to extending the residence time of fuel particles, which is conducive to the evaporation of larger fuel particles before reaching the outlet of the combustion chamber, so as to improve the overall fuel evaporation rate and improve the combustion efficiency. With the increase of the circumferential deflectio from 0° to 15°, the combustion efficiency raises from 96.3% to 97.2%.

Keywords:fanjet;micro-combustor;combustion efficiency;fuel particle evaporation

0 引言

微型燃燒室是微型發動機核心部分。微小型燃燒室在自身發展過程中,相比于大型燃燒室具有以下特點:1)由于尺寸的限制,燃燒室表面積與燃燒空間所占體積的比值較大,容易造成燃燒室熄火[1];2)燃燒室較短的長度使得空氣與燃油粒子的駐留時間相對于大尺寸燃燒室明顯降低,不利于液態燃油充分蒸發燃燒,對燃燒效率存在不利影響;3)受自身微型結構尺寸的限制,燃燒室內不易設置復雜的燃油霧化裝置,如旋流器[2],而采用蒸發管來代替旋流器實現對燃油的霧化功能。燃燒效率是衡量燃燒室性能的一個重要指標,因此在微型燃燒室自身尺寸諸多限制的不利條件下,提高微型燃燒室的燃燒效率是勢在必行的。

許多學者對微型燃燒室進行了研究,德國慕尼黑工業大學的FUCHS等[3]用實驗和數值模擬的方法研究了燃油分配不均對微型燃燒室性能特別是燃燒效率與出口溫度分布的影響,并且設計了一種連體結構的新型蒸發管,改善了出口溫度分布特性,提高了燃燒效率。李超[4]對某微型燃燒室中蒸發管的燃油蒸發特性進行了試驗研究,研究了包括進氣溫度Ta、氣油比AFR、管壁溫度Tw和空氣流速Va這4種因素對蒸發效率ηe的影響。試驗結果表明:Ta和Va是影響蒸發效率的兩個主要因素。閆澤華等[5]在某微型發動機燃燒室初步設計方案的基礎上,運用流體網絡法、化學反應器網絡模型法和遺傳算法建立了微型發動機燃燒室一維優化設計方法,使用該方法對微型燃燒室的燃燒效率進行了優化,最終在保證總壓恢復系數大于95%的前提下使燃燒效率增加1.7%。

本文通過數值模擬的方法對不同供油方案的微型燃燒室進行了計算,研究了在燃燒室供油管中燃油噴射速度大小不變的條件下,燃油噴射方向對燃燒室性能的影響。

1 微型燃燒室的數值模擬研究

1.1 計算模型與網格劃分

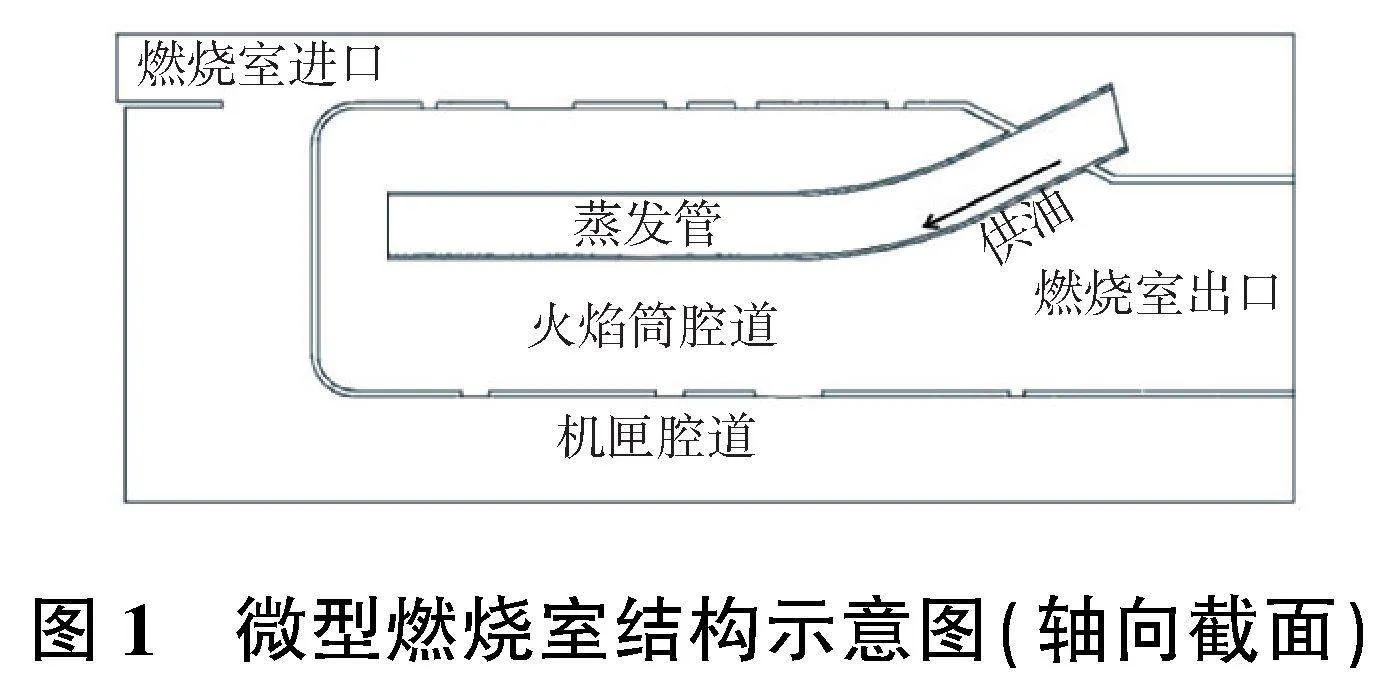

微型燃燒室采用全環形結構形式,火焰筒由同軸的環形壁面組成,壁面上布置不同數量、尺寸的進氣孔為火焰筒提供燃燒、摻混和冷卻所需的空氣;燃燒室采用后進氣式蒸發管供油,蒸發管穿過火焰筒外環下游壁面進入火焰筒并向上游延伸到火焰筒頭部。蒸發管主體是一根光滑彎曲的等直徑圓形管道,由進口平直段、中間彎曲段與出口平直段3部分組成。此類蒸發管可在一定程度上增加火焰筒頭部渦系結構占據空間和旋渦強度,同時可降低管內流段總壓損失,增加燃油霧化細度,使油霧散布性得到提升。供油點位于蒸發管周向中心處且靠近進口蒸發管下壁面,供油方向與蒸發管進口平直段方向相同,只存在軸向與徑向的分速度,不存在沿圓周方向速度。圖1為微型燃燒室結構示意圖。

在計算過程中,考慮到蒸發管的布置方式,選取36°扇形區域進行網格的劃分[6],采用ICEM軟件對微型燃燒室模型劃分四面體非結構化網格。為了提高網格整體質量,網格劃分中設置密度盒,且對燃燒室進出口、蒸發管進出口等重要地方進行網格局部加密。最終網格數量為520萬,網格的綜合質量大于0.72。燃燒室整體網格劃分如圖2所示,燃燒室出口面網格如圖3所示。

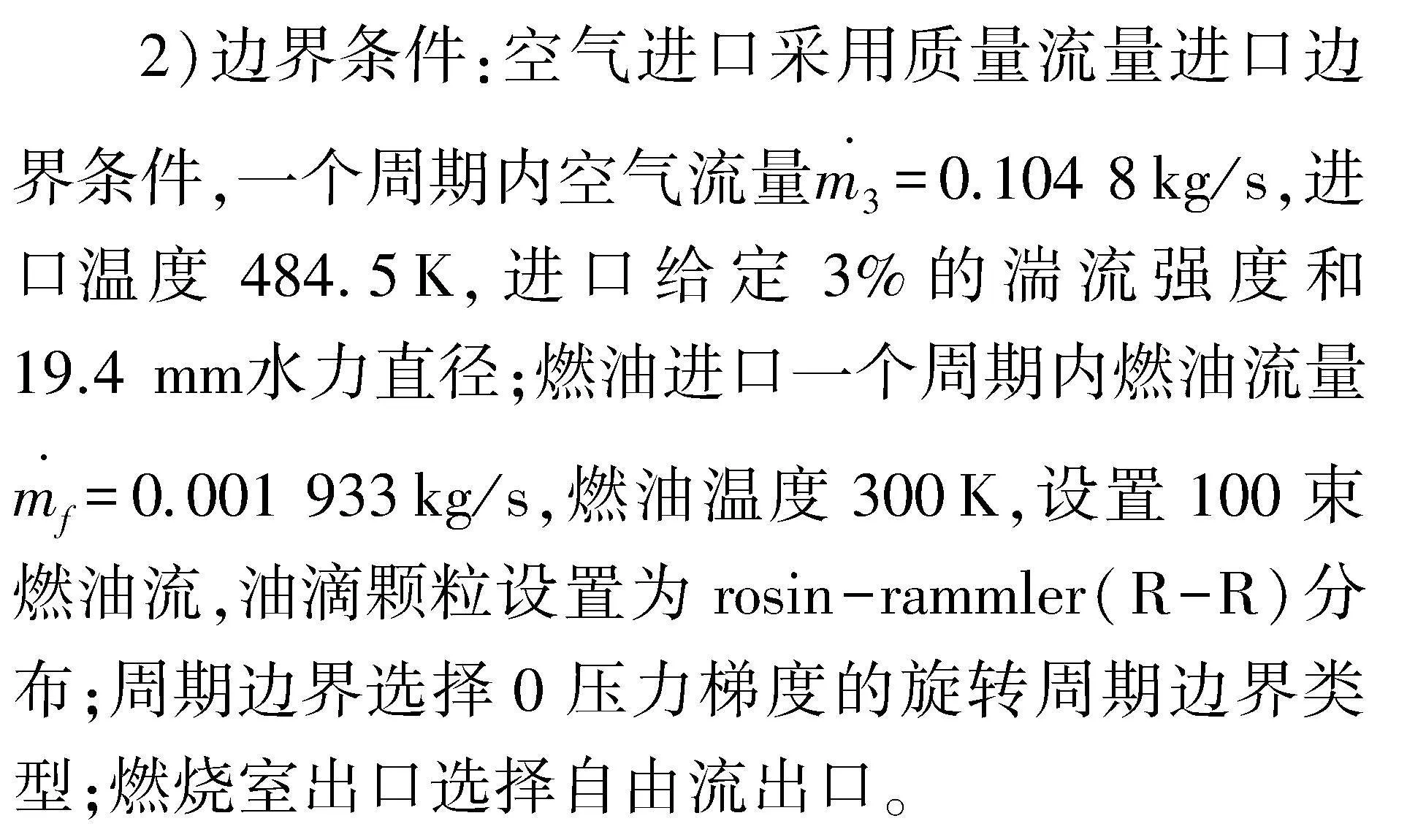

1.2 計算方法與邊界條件

1)計算方法[7-8]:湍流模型選擇Realizable k-ε模型;熱態計算選擇離散相模型(discrete phase model,DPM)模擬液相燃油粒子;化學反應模型選擇有限速率/渦耗散模型。

1.3 計算結果及分析

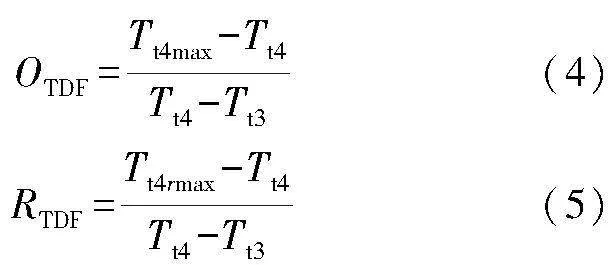

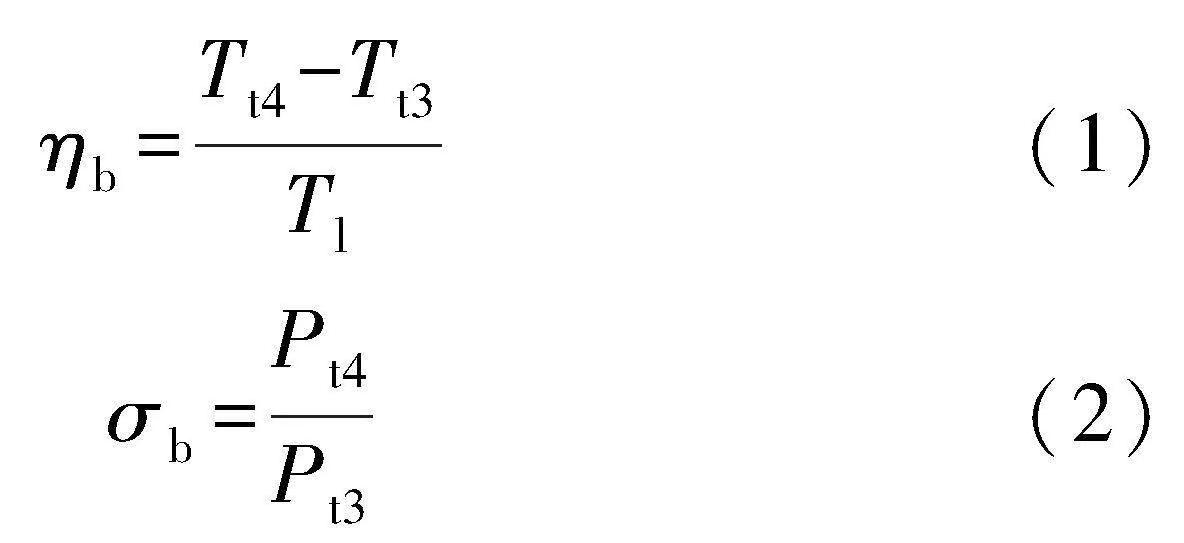

分別根據式(1)與式(2)得到燃燒效率ηb與總壓恢復系數σb。

式中:Tl、Tt3、Tt4分別代表理論溫升、燃燒室進口總溫、燃燒室出口平均燃氣總溫;Pt3與Pt4分別代表燃燒室進口總壓與燃燒室出口總壓。

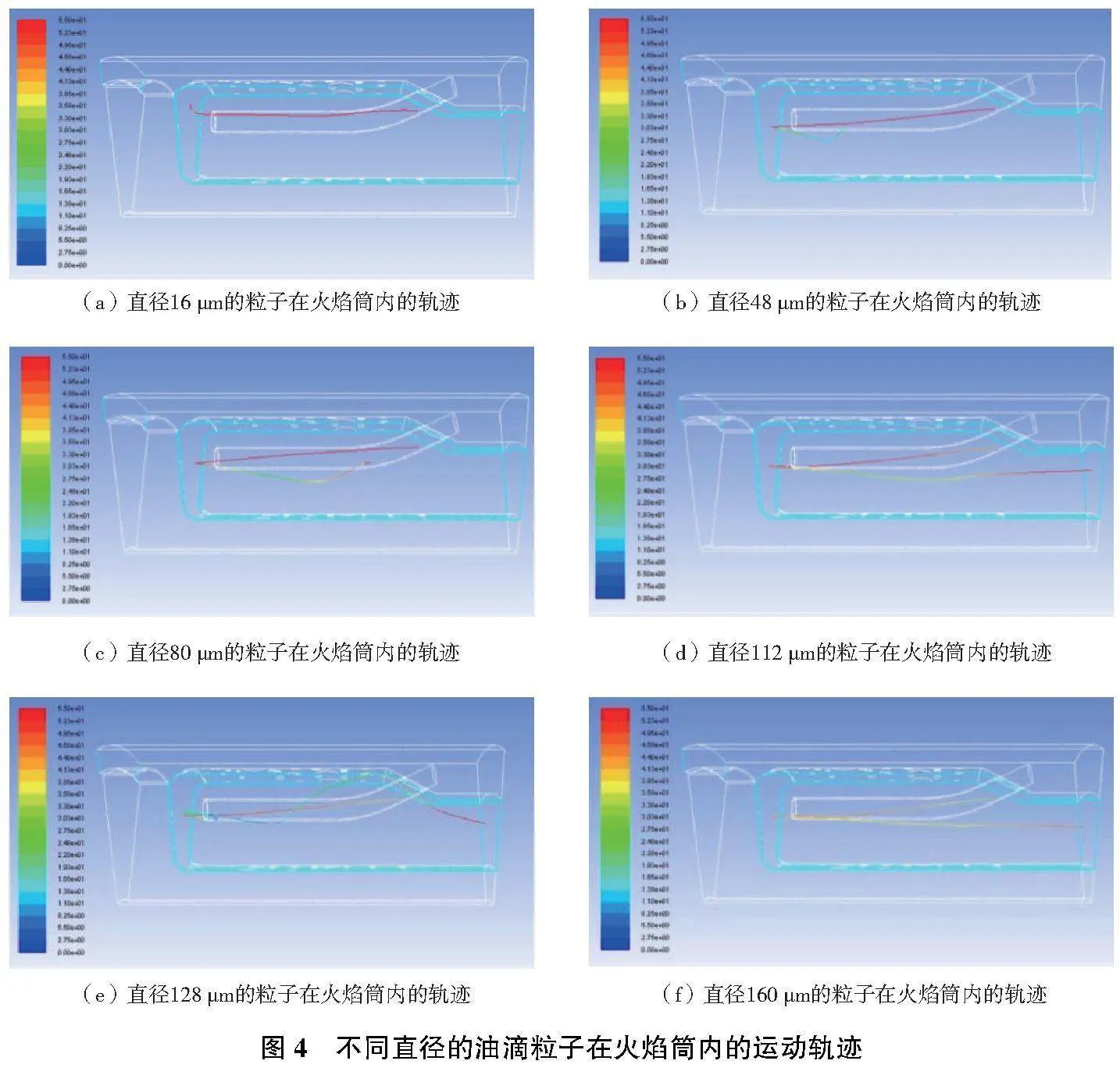

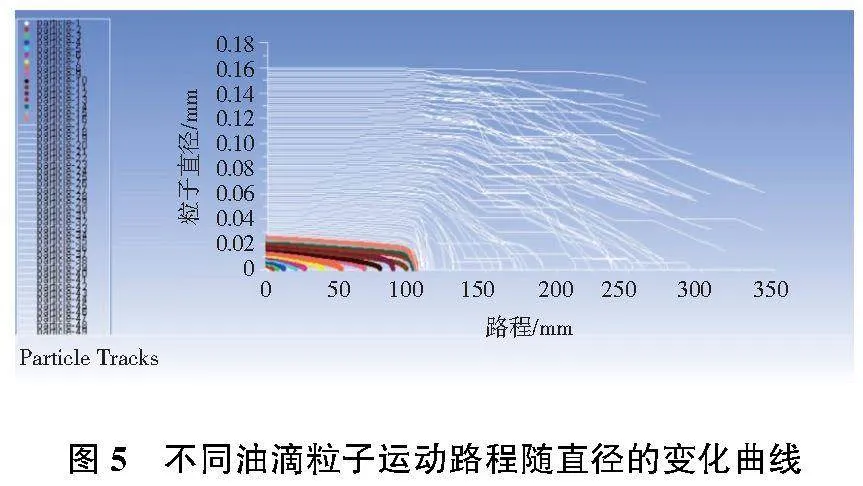

經計算,該燃燒室的燃燒效率為96.3%,總壓恢復系數為95.5%。為了提高燃燒效率,下文對燃燒過程中燃油粒子進行了追蹤分析,對每一束燃油粒子進行定位。該計算中有編號為0—99號共計100束粒子。粒子直徑隨著編號的增加而增大,圖4(a)—圖4(f)展示了6束典型油滴粒子在燃燒室內的運動軌跡,顏色表示速度(本刊為黑白印刷,疑問之處請咨詢作者)。圖5展示了不同油滴粒子運動路程隨直徑的變化曲線,圖6展示了不同油滴粒子駐留時間隨直徑的變化曲線。

從圖4與圖5可以看出,粒子在燃燒室內的運動路程與粒子直徑基本成正比,即直徑越大的粒子在燃燒室內的運動路程越長。因為直徑很小的粒子(0~16 μm之間)絕大部分在蒸發管內已經蒸發,直徑較小的粒子(16~80μm之間)絕大部分從蒸發管出口噴出運動一段距離后也完全蒸發,到不了燃燒室出口。當粒子直徑達到一個臨界值時,粒子可以運動到燃燒室出口位置,這個粒徑約為80~112 μm之間。從圖6可以得知,粒子在燃燒室內的駐留時間與直徑基本成正比,即粒徑越大,駐留時間越長。這是由于大粒徑的粒子相對于小粒徑的粒子運動路程較長,且蒸發過程較慢所導致的。

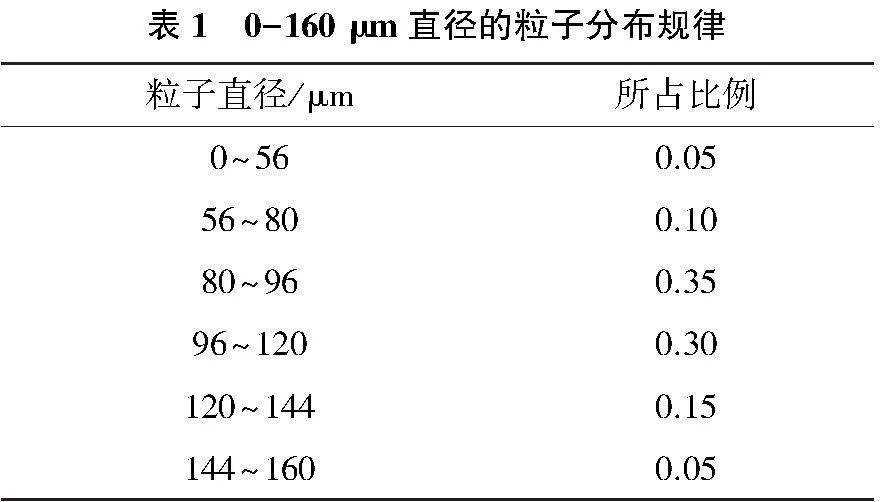

燃油R-R分布中不同直徑的燃油在噴射過程中所占比例不同,經過近似處理,在0~160 μm直徑下的燃油分布規律,如表1所示。

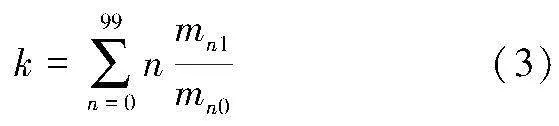

該計算中有編號為0—99號共計100束粒子,設第n號粒子在燃燒室出口截面的質量為mn1,在噴射點的質量為mn0,第n號粒子所占權重為n,燃燒室出口截面液態燃油總占比用k表示,則k的計算如式(3)所示。

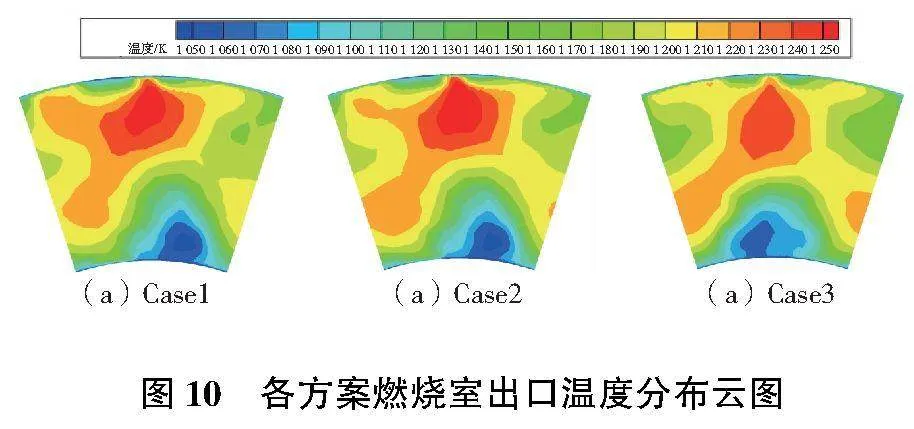

根據式(3)計算出燃燒室出口每一束燃油粒子的占比,累加得到的值為燃燒穩定時剩余未燃燒的燃油所占比。可以得出結論:小粒徑粒子在燃燒室出口處的質量為0,即未運動到出口已蒸發燃燒。當粒子直徑達到96μm時,粒子可運動到燃燒室出口處,與上文所分析得到的80~112μm區間吻合。圖7展示了粒子直徑與粒子在燃燒室內可軸向運動的最大距離的關系曲線,可以看出粒徑大于96μm的粒子大部分都可以運動到燃燒室出口處,即到達出口時未完全燃燒。

通過上述分析得出結論:

未完全燃燒的粒子絕大部分為粒徑大于96μm以上的粒子,因此適當提高大粒徑燃油粒子的蒸發率有助于提高燃燒效率,而駐留時間的增加有利于燃油粒子更充分地蒸發。因此考慮供油時,燃油流量大小與供油速度大小不變,調整供油方向,即通過增設周向速度來降低軸向速度從而延長大粒徑粒子在燃燒室內的駐留時間,進而提高粒子蒸發率,改善燃燒效率。

2 不同供油方案對燃燒室性能與重要參數的影響研究

2.1 不同供油方案的介紹

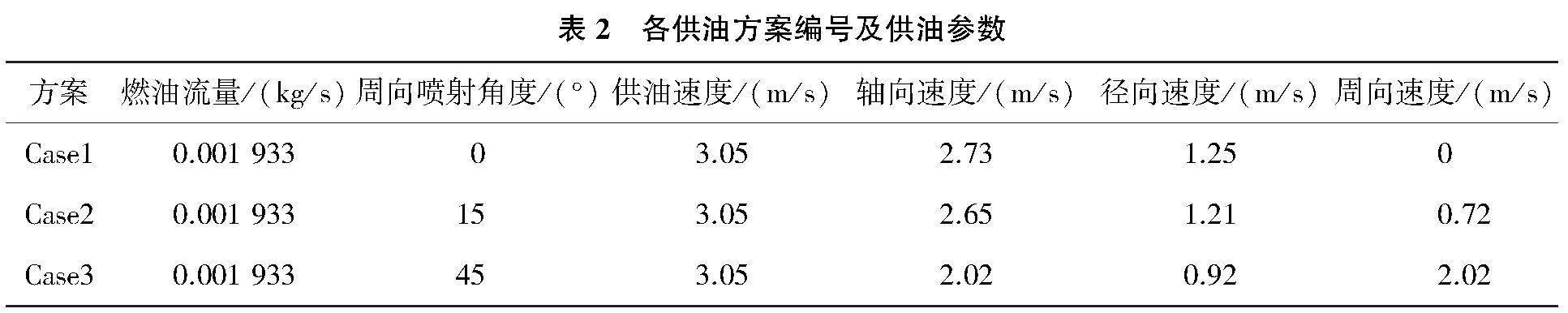

根據上文對比分析得到的結論對燃燒室供油進行優化。供油時,保持燃油流量大小與供油速度大小不變,增設周向噴射角,提供周向速度,同比例減小軸向與徑向速度來改變供油速度方向。3種方案中,Case1為原方案,即供油方向不存在周向速度,Case2與Case3在原方案上進行供油方向調整,增加周向噴射角度。各方案編號及具體供油參數如表2所示。

2.2 不同供油方案對燃燒室性能的影響研究

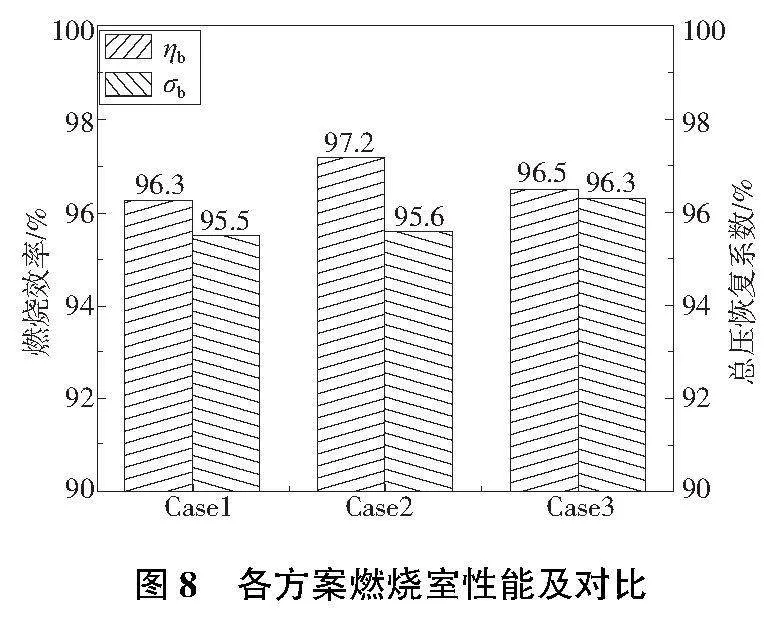

各方案燃燒效率與總壓恢復系數參數及對比如圖8所示,可以看出Case2的燃燒效率為97.2%,明顯高于另外兩個方案。

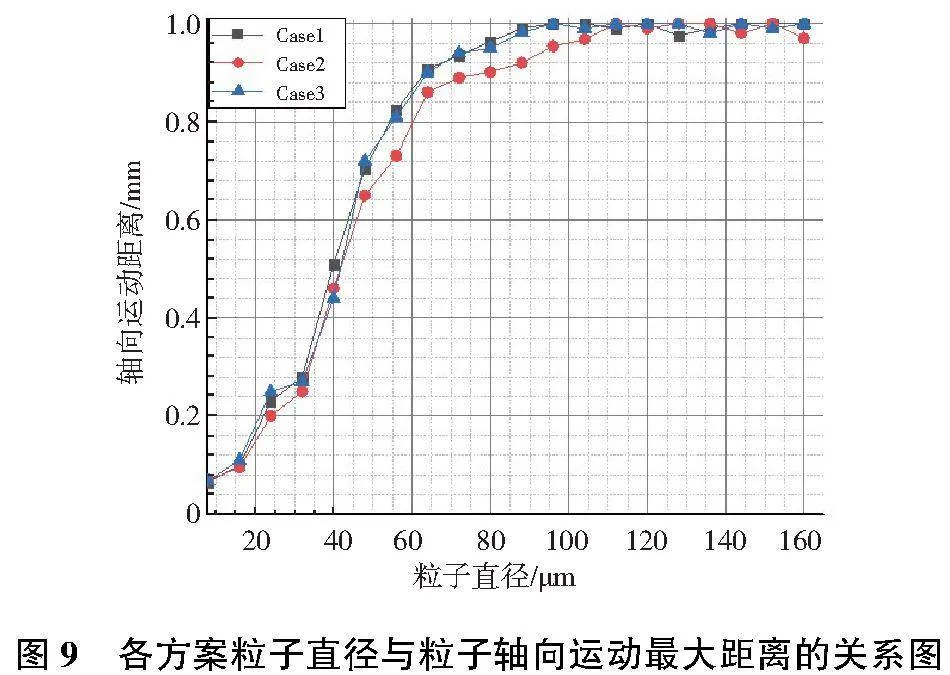

利用1.3節所采用的粒子追蹤法,對各方案的粒子進行統計研究,得到不同方案下粒子直徑與粒子在燃燒室內可軸向運動的最大距離的關系曲線如圖9所示。可以看出,Case2下能運動到燃燒室出口處粒子直徑的下限明顯高于Case1。這是由于增設了周向速度,減小了軸向速度,粒子在Case2中的駐留時間增加,由Case1的13.5ms增加到Case2的15.8ms,增加了17%,因此相對于Case1,Case2蒸發率有明顯提高,更多的大粒徑粒子可以在燃燒室內完全蒸發燃燒,使得燃燒效率有顯著提升。隨著周向噴射角增加,周向速度進一步增加,燃油駐留時間由Case2的15.8ms增加到Case3的21.6ms,增加了36.7%,然而Case3相對于Case2能運動到燃燒室出口處的粒子直徑下限明顯減小,Case3中能運動到燃燒室出口的粒子直徑下限與Case1基本一致,二者燃燒效率幾乎一致,相差僅有0.2%。綜上,Case2是3個方案中燃油粒子蒸發率最高的,也是燃燒效率最高的。

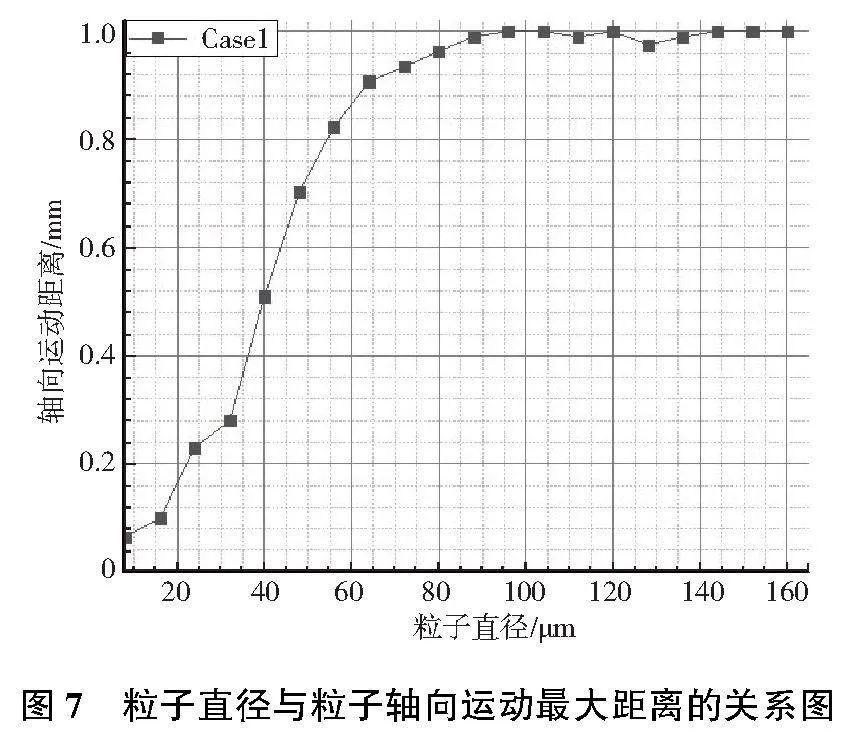

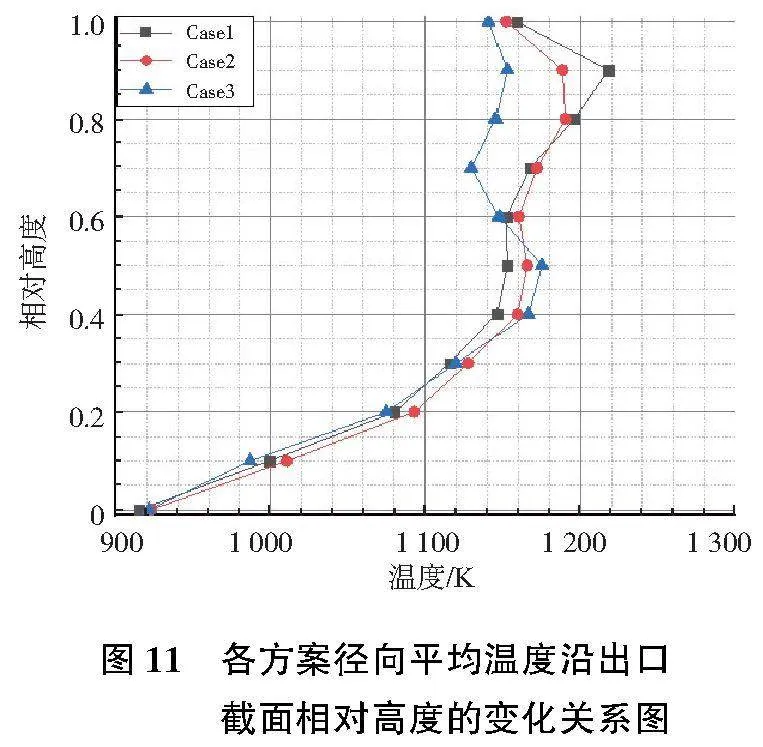

2.3 不同供油方案對燃燒室出口溫度分布影響研究

圖10為各方案燃燒室出口溫度分布云圖,圖11為各方案徑向平均溫度沿出口截面相對高度的變化關系圖。可以看出3種方案燃燒室出口溫度分布規律大致相同,均呈現靠近火焰筒外環附近溫度高,靠近火焰筒內環附近溫度低的現象,且外環附近出現明顯的高溫區,內環附近出現明顯的低溫區。3種方案中徑向溫度最高處均位于燃燒室出口面靠近火焰筒外環9/10高度處,徑向溫度最低處位于燃燒室出口面貼近火焰筒內環處,且在靠近火焰筒外環9/10高度下徑向溫度隨著徑向高度的下降而減小,當徑向高度位于靠近火焰筒外環3/5處時,隨著徑向高度減小徑向溫度急劇下降。

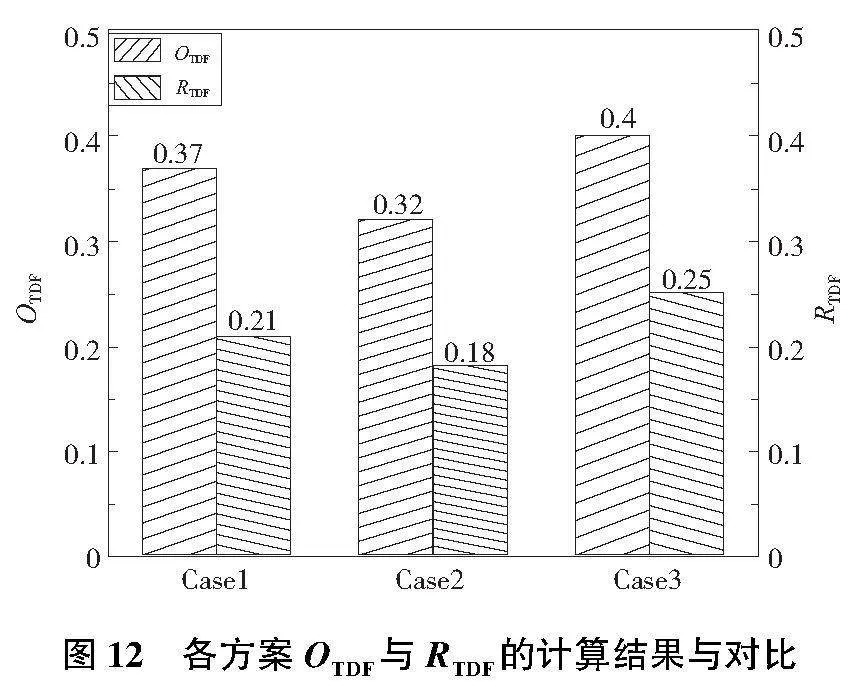

根據式(4)與式(5)計算各方案下出口溫度分布系數OTDF與出口徑向溫度分布系數RTDF,計算結果與對比如圖12所示。常規燃燒室的OTDF在0.25~0.30之間,RTDF 在0.08~0.12之間,而微型燃燒室由于尺寸的微型化使溫度分布不易調節,OTDF一般在0.45以上,RTDF在0.20以上。圖10中可以看出3種方案出口溫度分布均處于較高水平,且Case2的OTDF與RTDF均是最小的,即Case2是出口溫度分布最均勻的,Case3的OTDF與RTDF均是最大的,說明適當增加周向速度減小軸向速度對燃燒室出口溫度分布有利。

式中Tt4max和Tt4rmax分別代表燃燒室出口最高燃氣總溫與燃燒室出口最高平均徑向總溫。

截面相對高度的變化關系圖

3 結語

本文對微型燃燒室進行了數值模擬計算,采用粒子追蹤法研究了燃油粒子蒸發對燃燒效率的影響,并在燃油噴射速度大小不變的條件下,改變燃油噴射方向來優化供油方案,研究了不同供油方案對燃燒室性能的影響,得到的具體結論如下。

1)燃油粒子在燃燒室中的運動路程和駐留時間隨著粒徑的增加而增加,粒徑小于16μm的粒子在蒸發管內快速完成蒸發,大粒徑的燃油粒子由于自身體積與質量較大,相對于小粒徑的粒子更不易蒸發。粒徑越大的粒子運動路程越長,在燃燒室內的駐留時間越長,越容易運動到燃燒室出口,即到達出口還未蒸發。

2)在不超過45°的范圍內適當增加周向噴射角有利于增加燃油粒子的駐留時間,有利于更大粒徑的燃油粒子在到達燃燒室出口前完成蒸發,全部變為氣態,從而提高整體的燃油蒸發率并提高燃燒效率,隨著周向噴射角從0°增加到15°,燃燒效率從96.3%提高到97.2%,OTDF由0.21下降到0.18。

參考文獻:

[1] 姚尚宏. 微型蒸發管燃燒室設計方法研究[D]. 南京:南京航空航天大學,2009.

[2] 張群,寇睿,黎超超,等. 微型燃燒室蒸發管燃油霧化和蒸發特性數值研究[J]. 航空發動機,2019,45(1):1-5.

[3] FUCHS F, MEIDINGER V, NEUBURGER N, et al. Challenges in designing very small jet engines-fuel distribution and atomization[C]//16th International Symposium on Transport Phenomena and Dynamics of Rotating Machinery,Honululu,USA:[s.n.],2016.

[4] 李超. 微型蒸發管燃燒室燃油沖擊霧化蒸發的分析方法研究[D]. 南京:南京航空航天大學,2018.

[5] 閆澤華,雷雨冰,張世權,等. 基于遺傳算法的微型燃燒室一維優化設計[J]. 機械制造與自動化,2023,52(4):152-155.

[6] 陳偉. 直射流穩焰技術及其燃燒室設計方法研究[D]. 南京:南京航空航天大學,2014.

[7] 焦樹建. 燃氣輪機燃燒室[M]. 2版. 北京:機械工業出版社,1990.

[8] 王新月. 氣體動力學基礎[M]. 西安:西北工業大學出版社,2006.