機載水稻拋秧裝置輸送頂出機構優化設計及仿真

摘要:水稻拋秧具有效率高、秧苗損傷小等優勢。基于此,設計一種連續型秧苗自動輸送及頂出機構,對輸送機構進行設計及受力分析,得到中間仿形架受力最大約為23.47 N,靜力學分析得出仿形架最大應力為36 MPa,最大位移變形量為0.6 mm,最大應變為0.012。對缽體頂出及斜拋過程進行受力分析,計算出缽體質心到底面距離為9.71 mm,得出缽體脫盤時的最小翻滾角度與翻滾角速度、下落垂直距離的關系。對頂針進行參數優化,當頂針總長為50 mm,凸臺長度為5 mm時,缽體頂出完整性較好。以頂針安裝角、頂出力為試驗因素,以缽體頂出后的二維空間位移為指標,進行ADAMS運動學仿真試驗及正交試驗,當仿真試驗水平和豎直位移達到最小值時,頂針安裝角為25°、頂出力為1.5 N;進行正交試驗驗證仿真結果,當試驗因素水平一致時,水平和豎直位移達到最小值。通過分析得出安裝角對指標影響極顯著,頂出力對指標影響較顯著。研究結果可為水稻拋秧裝置設計和作業參數優化提供重要參考。

關鍵詞:水稻缽苗;農業機械;頂出式;運動分析

中圖分類號:S223.94 文獻標識碼:A 文章編號:2095?5553 (2024) 11?0007?08

Optimization design and simulation of transport and ejection mechanism of

airborne rice seedling throwing device

Ge Yiyuan1, Guo Ningning1, Qi Qinglong1, Gao Hongcai2

(1. School of Mechanical Engineering, Jiamusi University, Jiamusi, 154007, China;

2.Jiamusi Agricultural Technology Research Institute Co., Ltd., Jiamusi, 154000, China)

Abstract: Ricet7VH4EhP8BEAAyK5lgAliXaRrcgDM0V4q5mNmOaM+uk= seedling throwing has the advantages of high efficiency and small seedling damage. In this paper, a continuous type of automatic seedling conveying and ejecting mechanism is designed, and the conveying mechanism is designed and the force analysis is carried out. The maximum force of the intermediate copying frame is about 23.47 N. The static analysis shows that the maximum stress of the copying frame is 36 MPa, the maximum displacement and deformation is 0.6 mm, and the maximum strain is 0.012, which meets the design requirements. The distance between the core of the bowl and the bottom surface is 9.71 mm, and the relation between the minimum tumbling Angle and tumbling Angle speed and falling vertical distance is obtained. When the total length of the thimble is 50 mm and the length of the boss is 5 mm, the integrity of the bowl ejection is better. The ADAMS kinematics simulation test and orthogonal test were carried out with thimble mounting Angle and ejection force as test factors, and 2D displacement of the bowl after ejection as index. When the horizontal and vertical displacement of the simulation test reached the minimum value, the mounting Angle of the thimble was 25° and ejection force was 1.5 N. The orthogonal test was carried out to verify the simulation results. When the experimental factors were consistent, the horizontal and vertical displacements reached the minimum values. The analysis shows that the installation Angle has a significant influence on the index, and the jacking force has a significant influence on the index. The research results can provide important reference for the design of rice seedling throwing device and the optimization of operation parameters.

Keywords: rice bowl seedling; agricultural machinery; ejector type; motion analysis

0 引言

水稻是我國重要的糧食作物,據國家統計局數據顯示,2022年種植面積達29 450 khm2,產量達2×108 t。水稻種植質量是影響產量的重要因素。目前,插秧方式主要有人工插秧和機插兩種。傳統人工效率低、勞動強度大、落秧一致性差[1]。插秧機插秧對秧苗損傷大,且在作業時一定程度上對土壤壓實,導致土壤緊實度升高、增加土壤表面附近的容重,影響其原物理特性[2?6]。插秧機運秧過程需人工作業,導致生產成本增加,且秧苗在裝卸與搬運過程中易損傷。隨著我國水稻全程機械化進程的不斷發展,急需研制栽秧效率高、對秧苗和土地損傷小、成本低、適應我國國情的栽秧裝備[7?11]。水稻拋秧分為無序拋秧和有序拋秧[12]。無序拋秧易受風力影響,插秧效果差,影響后續田間管理。有序拋秧秧苗損傷輕,具有早生優勢,后期分蘗比重大,利于實現水稻高產。現有裝置存在作業過程中脫盤不徹底、輸秧不穩定、各機構配合錯位等問題[13?18]。基于此,設計一種無人機搭載的智能化拋秧裝置,旨在解決傳統機插人力輔助費時費力、供秧效率低下、土壤壓實破壞、秧苗返青期長等問題,達到節約成本、秧苗一致性好、便于田間管理、提高產量的目的。

1 機載水稻拋秧裝置結構及工作原理

拋秧裝置搭載于極飛3WWDZ—40A型農業無人機,最大起飛質量為150 kg,額定起飛質量為88 kg,旋翼電機額定功率為4 000 W,采用多組電池可更換設計,滿載時每組電池可連續工作15 min左右。機載水稻拋秧裝置結構如圖1所示。工作時,無人機與拋秧裝置通過連接架連接,秧苗盤通過定位夾及仿形架固定裝載在拋秧裝置上。無人機按設定路徑飛行,帶傳動部分配合固定塊及仿形架將秧苗盤向頂苗位置輸送。頂出機構位于輸送機構內部,由電磁鐵、頂苗孔及頂針機構組成,待秧苗盤輸送至仿形架上金屬塊被檢測到后輸送停止,頂出機構接收信號從而電磁鐵帶動頂針架頂出[19?22],梳理架在頂出時起到輔助壓盤及梳理秧苗作用。頂苗結束后的空盤繼續搭載在仿形架上待無人機返航后復位取下繼續換盤作業。拋秧裝置輸送頂出機構主要由秧苗盤輸送機構、秧苗頂出機構、分苗壓盤機構和支撐部件組成。采用機電結合驅動方式實現秧苗盤自動輸送及秧苗頂出作業。

由于所采用秧苗盤每組間距為10 mm,頂出機構采用電磁鐵,其單次通電時間為1 s,每組秧苗盤缽穴數量為17穴,共3組,因此輸送速度為10 mm/s,頂出效率為51穴/s。

2 輸送機構設計及仿真

作業時,搭載秧苗盤的仿形架與帶傳動機構同步運動,將秧苗盤輸送至頂出位置后,步進電機接收信號停止動作,循環往復上述動作直至拋秧作業結束。

秧盤采用聚氯乙烯塑料軟盤,外形尺寸為600 mm×375 mm×16 mm,穴孔數量為434個,直徑為3 mm,為市面通用水稻拋秧盤。以該種秧苗盤為設計標準,規定秧盤沿行進方向相鄰兩排為一組,分組排列情況如圖2所示。

2.1 受力分析

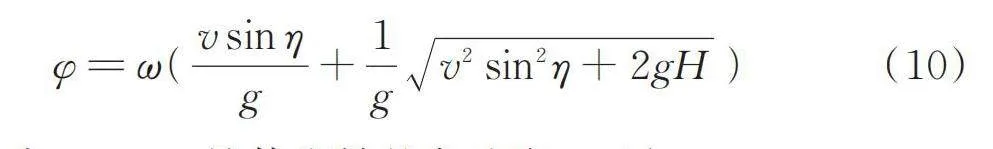

帶傳動帶動仿形架移動運秧。根據秧苗盤承重情況,仿形架分為兩端仿形架Ⅰ和中間仿形架Ⅱ。秧苗盤橫向搭載位置按定位板排布,如圖3所示。

仿形架主要承載秧苗質量及自重載荷影響,且隨輸送機構同步運動,材料選擇耐磨性和剛性較好的GH2136合金鋼。中間仿形架受力較大,易發生形變導致頂苗錯位[23],由于拋秧裝置搭載于無人機機體正下方,旋翼展開后距裝置較遠且旋翼引起的氣流向下并未對搭載仿形架受力造成影響,因此可忽略旋翼氣流的影響,仿形架受力為

[F=3m1g4×3+m2g] (1)

式中: m1——帶土秧苗盤總質量,kg;

m2——仿形架自重,kg。

此處m1為4.78 kg,m2為1.2 kg,計算F≈23.47 N。

2.2 靜力學仿真分析

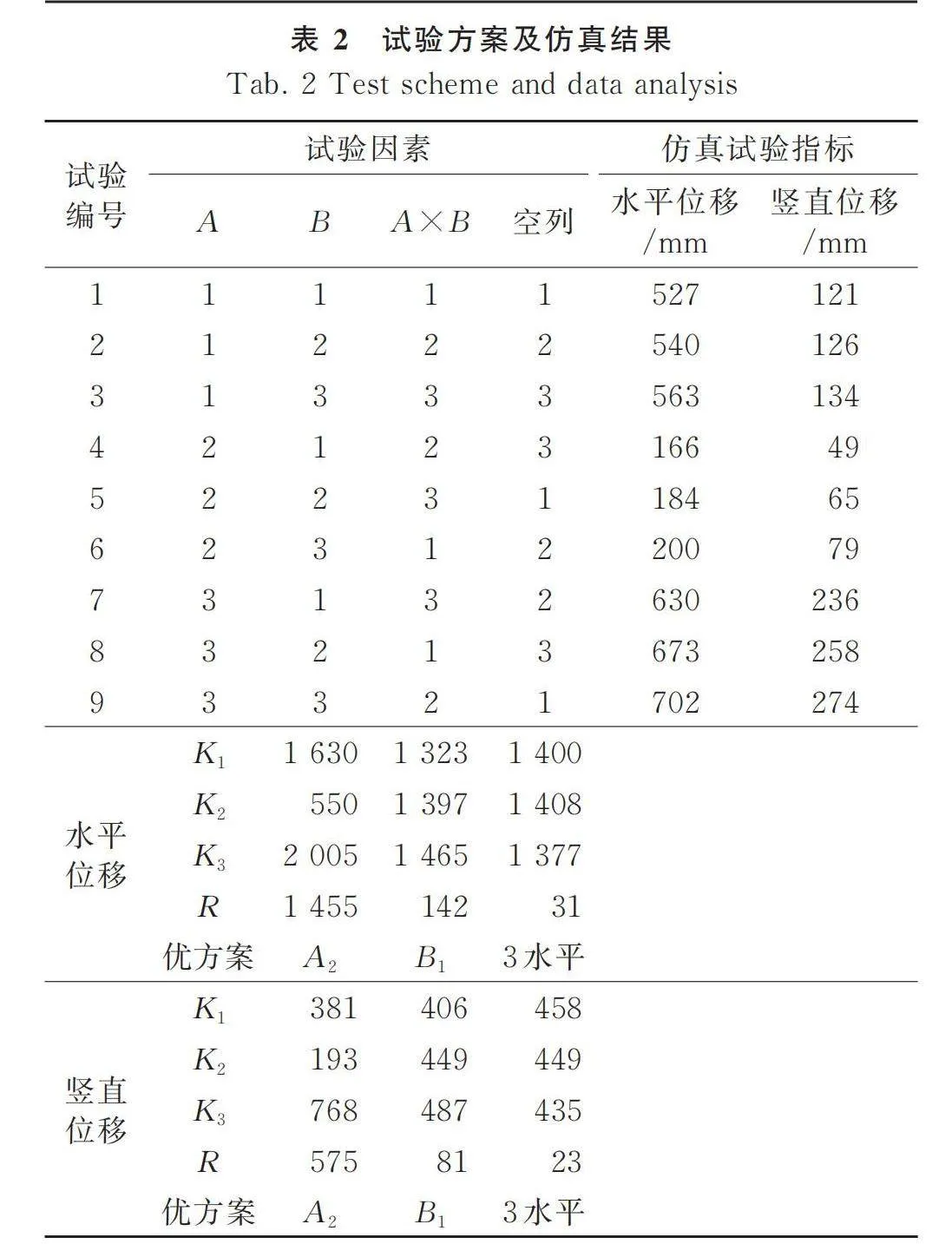

利用SolidWorks軟件建立仿形架三維模型,通過SolidWorks?simulation靜應力新算例程序,分析仿形架的應力應變狀況,輸出應力、應變和位移云圖,程序運行算例結果如圖4所示。

分析可知,受力較大的兩端仿形架最大應力為36 MPa,遠小于仿形架材料的屈服強度極限。仿形架最大位移變形量為0.6 mm,最大應變為0.000 12,缽穴實體濾水孔直徑為3 mm,允許0.6 mm的位移變形量。裝載4個仿形架后位移變形量更小,產生的誤差可忽略不計。故仿形架設計合理,滿足作業強度要求。

3 頂出機構設計及仿真

針對送盤定位精度要求高,缽體在頂出后由于翻滾無法進入理想預設軌跡等問題,對頂出機構進行以下設計:確定頂針頂出方向與缽體中線夾角為0°,在原頂針與缽體接觸端設置凸臺接觸體,采用急回特性較好的動力設備,選用電磁鐵及相關機構,設置頂苗孔便于頂苗動作的精準實現,采用閉環控制消除連續送盤產生的累計誤差。

根據輸送機構及動力設備的相對位置尺寸,頂針總長為50 mm,頂針材料選擇為軸承鋼,經線切割加工而成。頂針由桿體及凸臺接觸體組成,頂針直徑大,則頂針受力面積較大便于將秧苗頂出,對輸送機構的定位精度要求較高,頂針直徑過小則易刺穿缽體破壞秧苗土壤與秧苗的根部導致拋苗后返青期延長,根據圓形缽苗盤濾水孔直徑為3 mm考慮其他潛在誤差可設計頂針最大直徑為2.5 mm。上端凸臺接觸體的設計可使頂苗時秧苗的位置固定,同時在一定程度上減少對缽體底部的破壞從而防止缽體在頂出后散坨。

3.1 缽體受力分析

頂出機構由動力設備、頂針架、頂針等組成。根據秧盤孔排布設置頂針位置。輸送機構將秧苗盤運送至頂出位置,動力設備驅動頂針將一組秧苗頂出,完成一次頂苗。假定缽體頂出過程為直線運動,頂針接觸缽體底部,頂針方向與缽體底面垂直,頂針凸臺接觸體中心與缽體底部中心重合[24, 25]。以頂針凸臺接觸體中點為原點,以頂針頂出方向為x軸,平行于缽體底面直線為y軸,建立坐標系,缽體頂出過程缽體受力如圖5所示。

對缽體進行受力分析,根據達朗貝爾原理

[Nbcosα+Ffsinα+Gcosθ2=0Nbsinα+Na-Ffcosα-Gsinθ2=0Nbcosαd2+Ffsinαd2+kFfcosα-kNbsinα-sGcosθ2=00<k<54] (2)

式中: [Na]——頂針凸臺支持力,N;

[Nb]——頂針凸臺上表面質心位置對缽體支持力,N;

[Ff]——頂針凸臺斜面對缽體的摩擦力,N;

d——凸臺長度,mm;

k——凸臺上表面半徑,mm;

s——缽體質心至缽體底部的距離,mm;

θ——缽體錐角,(°);

α——凸臺傾角,(°)。

根據θ=71°,α=60°,[Ff≥0]且k可根據等腰梯形斜邊與長底邊的關系[(k=54-33d)],整理可得

[s=d(12-4033Ff+16G)+50Ff-203G] (3)

缽體為倒錐體(長底邊為22 mm,短底邊為11 mm,高16 mm),計算可得缽體質心到底面距離s為9.71 mm,為防止缽體在脫盤過程中翻滾,考慮圓形缽盤表面覆土壓實后存在一定厚度導致缽體體積大于原缽苗盤缽穴體積,且接觸凸臺過長影響接觸凸臺強度,水稻缽體底部根部密集有利于頂針力學性能的發揮,取d為5 mm。

3.2 缽體脫盤斜拋過程運動學分析

缽體被頂針頂起但與頂針未脫離時,頂針與缽體接觸受力點保持相對靜止,在脫離穴盤瞬間存在翻滾角速度ω。由于頂出機構設置了一定的安裝角度,缽體被頂出后做斜拋運動,落入后續接苗拋苗裝置,斜拋軌跡如圖6所示。

經分析,缽體在水平方向和垂直方向的位移為

[X=vtcosηY=H+vtsinη-12gt2] (4)

式中: v——缽體脫離頂針的初速度,m/s;

t——缽體脫盤后在空中斜拋的時間,s;

η——缽體初速度與水平面夾角,(°);

H——缽體下落的垂直距離,mm。

由式(4)可知,缽體斜拋運動的軌跡方程為

[y=H+xtanη-gx22v2cos2η] (5)

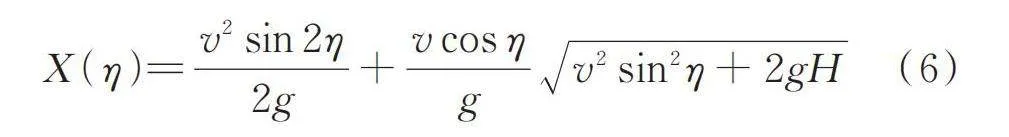

當Y=0且v一定時,缽體的最大水平位移為

[X(η)=v2sin2η2g+vcosηgv2sin2η+2gH] (6)

對式(6)求導并令其為0,可得缽體達到最遠斜拋距離時對應的斜拋角度

[η0=sin-1v2v2+2gH] (7)

將式(7)代入式(6),可得缽體最遠水平拋苗距離

[Xmax=vgv2+2gH] (8)

綜上可得,缽體斜拋運動時間

[t(η)=vsinηg+1gv2sin2η+2gH] (9)

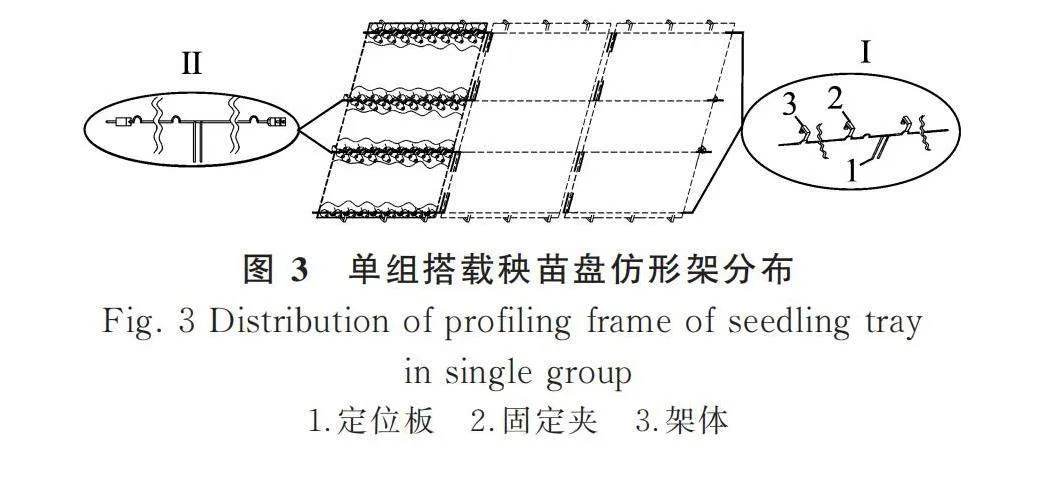

缽體斜拋時的翻滾角度

[φ=ω(vsinηg+1gv2sin2η+2gH)] (10)

式中: ω——缽體翻轉的角速度,rad/s。

由式(10)可得,缽體的最小翻滾角度

[φmin=ω2Hg] (11)

3.3 頂出機構運動學仿真及正交試驗分析

3.3.1 仿真模型建立

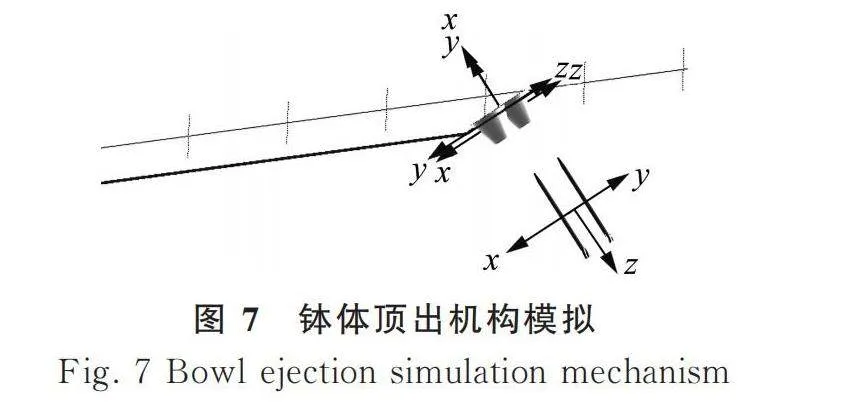

利用SolidWorks軟件建立三維模型,在設計因素水平時,考慮秧苗盤搭載缽體因自身重力提前脫盤傾覆,經前期臺架預實驗測得秧苗盤在與水平面角度為25°左右時未有明顯缽體抖落,且考慮頂針安裝時若角度過低將導致缽體頂出后的二維空間位移較小,無法落入后續接苗裝置。因此,調整頂針與缽體位置均相對于水平面為20°、25°和30°傾斜,頂針運動方向正對缽體底部中心無偏轉角,將裝配好的三維模型保存為.x_t格式,導入ADAMS仿真軟件中,如圖7所示。

3.3.2 定義特征與載荷

將簡化的頂出機構導入后,定義頂針材料為鋁合金,密度為2.74 g/cm3,泊松比為0.33,缽體以黏性土密度為標準即1 000 kg/m3,定義整個環境為理想狀態除重力外無其他力場干擾。實際頂出時缽體與秧苗盤穴孔沒有間隙,此仿真過程由于2個穴孔與前方水平板添加布爾操作可看作為一個物體,添加固定約束后不發生位移,缽體下落至填充微小間隙。模擬中僅為單獨兩支頂針并無配套動力設備及頂針安裝構件,前期預實驗選用一莖兩葉期拋秧苗,測定缽體不散坨根部土壤不脫落時的頂出力為2 N,模擬試驗時在每個偏轉角度下分別給兩個頂針一個沿其運動方向的1.5 N、2 N及2.5 N的作用力,在頂針與缽體間設置接觸力模擬接觸碰撞過程,頂針與缽體下端給予相應的摩擦力,刺入深度設置為5 mm,其余各處根據實際情況添加相應的運動副及約束。

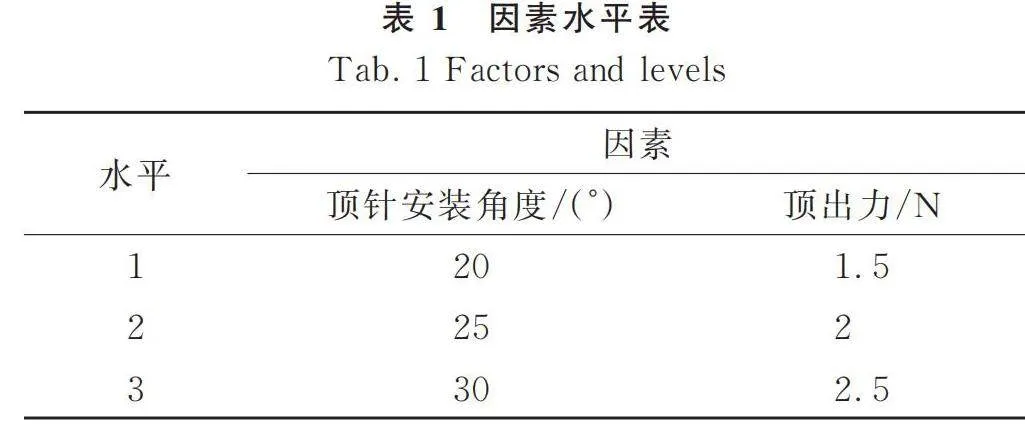

3.3.3 仿真正交試驗方案

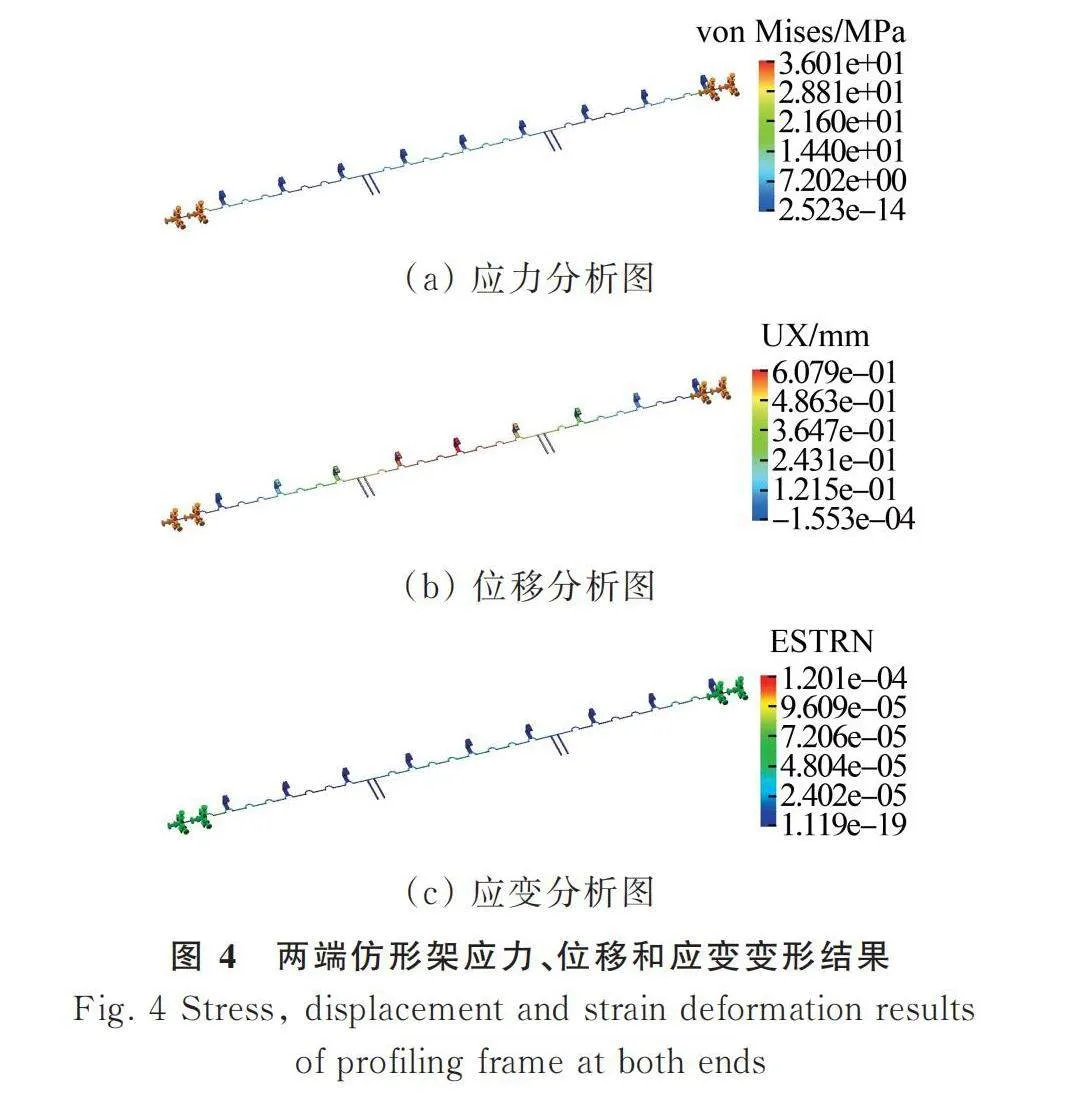

由于電磁鐵單次通電時間為1 s,需頂針快速完成頂出收回動作,因此以0.1 s時缽體位移為研究對象并導出數據,進行運動學仿真正交試驗,因素水平如表1所示。試驗方案及仿真結果如表2所示,其中A、B為因素編碼值。

3.3.4 仿真試驗方差分析

將頂出機構參數導入模型,采集缽體頂出后1 s內水平及豎直方向的位移,為拋秧裝置接苗及拋苗部分位置設定提供參考。采用綜合平衡法對試驗結果進行分析可知,在對試驗指標缽體頂出的水平位移及豎直位移所允許的缽體頂出范圍內越小越好,便于使得拋秧裝置結構更加緊湊、提高頂出機構與接苗機構的配合程度及減輕裝置總體重量,因此較好的試驗方案是[A2B1],即頂針安裝角度為25°,頂出力設置為1.5 N時為最優方案。

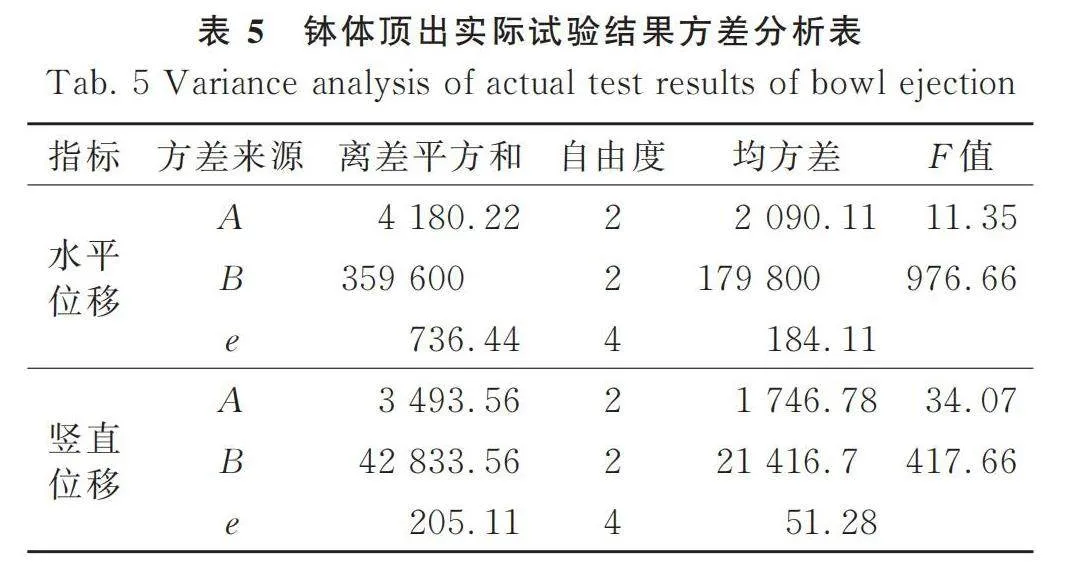

頂出機構各參數已確定,分析頂針安裝角度及頂出力對缽苗被頂出后的水平位移及豎直位移的影響。為了探究各因素對缽體頂出的水平位移和豎直位移影響程度的大小關系,探究主要影響因素,對ADAMS頂出測試結果進行方差分析,如表3所示。

由方差分析結果可知:各因素對缽體頂出二維空間位移的影響程度大小為B>A,可以判斷得出B對缽體頂出后的二維空間位移影響程度最大,其次是A。即頂針安裝角度對缽體頂出后的二維空間位移影響最為顯著。

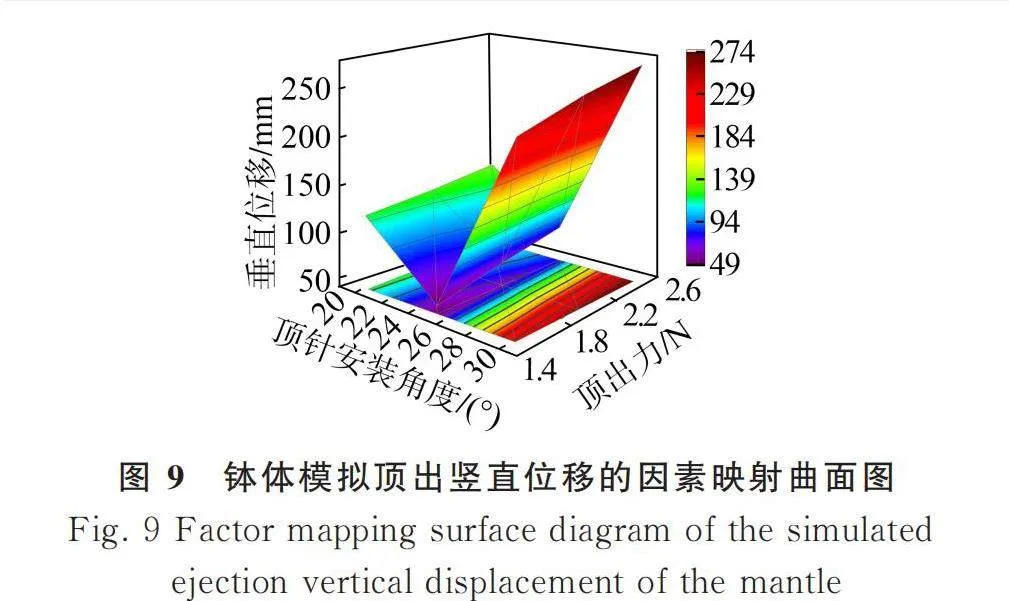

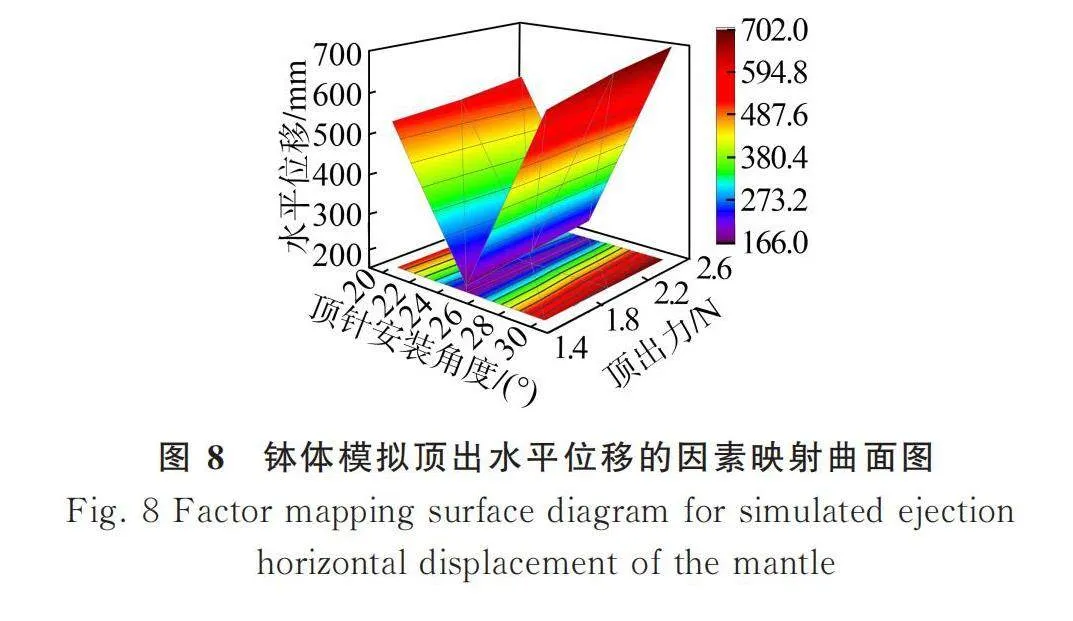

3.4 缽體頂出模擬參數映射曲面分析

根據模擬仿真的試驗結果,利用Origin軟件繪制各因素的帶投影3D顏色映射曲面圖分別如圖8和圖9所示。從圖8可以看出,隨著A的增加,水平位移先迅速減小后增加,隨著B的增加,水平位移逐漸增加且水平位移變化的幅度受A即安裝角度的影響較大。在A為25°,B為1.5 N左右時水平位移的值最小。從圖9可以看出,隨著A的增加,垂直位移先緩慢減小后迅速增加,隨著B的增加,垂直位移逐漸增加且增幅較圖8時較大,垂直位移變化的幅度受A即安裝角度的影響較大。在A為25°,B為1.5 N左右時垂直位移的值最小。

后續接苗裝置安裝位置受輸送機架預留位置及缽苗頂出位置影響,水平方向距缽苗頂出位置范圍為58~200 mm,豎直方向距頂出位置范圍為30~160 mm,該頂出距離可作為后續接苗機構位置及尺寸設計參考。

4 試驗驗證

4.1 試驗條件

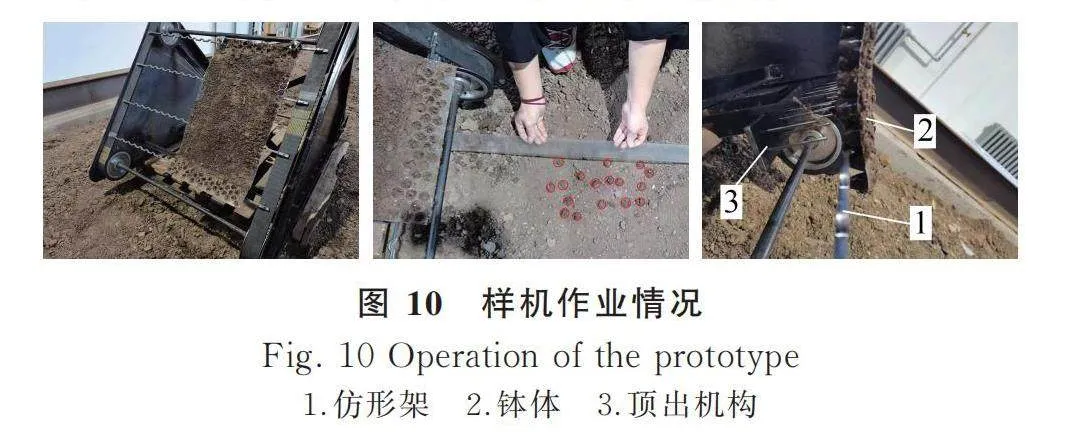

為驗證拋秧裝置輸送頂出的各項性能指標,利用物理樣機進行性能測試試驗。試驗材料:選取土壤模擬水稻缽體忽略水稻莖葉纏繞干擾問題,缽體平均質量為10 g,1盤共425穴缽體、直尺、卷尺、秒表、測繩、攝像機。試驗于2023年11月在佳木斯大學加工中心土槽試驗臺進行。試驗設定帶傳動間歇運動為10 mm/s,頂針頂出頻率為1次/s,頂針安裝角度為20°、25°和30°,頂出力設置為1.5 N、2 N和2.5 N,進行土槽試驗。觀察輸送機構的輸送性能并記錄缽體頂出后橫向及豎直位移結果。進行記錄時,采用直尺測量落點集中的缽體水平位移進行數據記錄,豎直位移在預設定位置側方放置刻度板,對頂出過程進行錄像截取幀數并對相應時間內缽體的豎直位移進行記錄,并以輸送頂出機構內部空間設計及輸送機架預留后續接苗裝置的尺寸大小為設計依據,以缽體頂出后的水平位移和豎直位移作為田間試驗的評價指標進行試驗。圖10為物理樣機在土槽中作業的情況。

4.2 試驗方案及結果

在土壤整地良好的地塊,通過將機載水稻拋秧裝置輸送頂出機構搭載于土槽機上進行輸送頂出試驗,采用和仿真模擬相同的正交設計方案,最終測試頂出結果如表4所示。從極差大小可知,對試驗結果影響最大的因素是A,且取A2最好,因素B取B1最好,因此較好的試驗方案仍是[A2B1]與仿真模擬得出的結論一致,即頂針安裝角度為25°,頂出力設置為1.5 N時為最優方案。

為探究各因素對缽體頂出的水平位移和豎直位移影響程度的大小關系,探究主要影響因素,對頂出測試結果進行方差分析,如表5所示。由方差分析結果可知:兩試驗因素對試驗指標影響均顯著,其影響程度大小為B>A,可以判斷因素B影響程度最大,其次是A,即頂針安裝角度對缽體頂出后的二維空間位移影響最為顯著,該方差分析結果與模擬試驗結論一致。由實際試驗可知,在頂出力為1.5 N,頂針安裝角度為25°時,缽體被頂出后的水平位移為147 mm,豎直方向位移為63 mm,該結果符合樣機預留空間設置標準,確定頂出機構的頂針安裝角度與頂出力大小設置。

由模擬仿真及實際試驗可知,隨著頂針安裝角度及頂出力設置的大小不同可對缽體脫盤后的二維空間運動狀態造成影響,仿真與實際試驗在不同安裝角度及頂出力的二維平面位移對比如圖11所示,實際試驗較模擬試驗的變化趨勢基本一致,但實際試驗的折線變化幅度較大,由于模擬試驗的環境條件較為理想,而實際試驗受外界力場、設備本身等問題使得試驗數據變化更加明顯。

5 結論

1) 對連續型機載水稻拋秧裝置輸送機構的仿形架進行設計,設定單組秧苗盤需4個仿形輸送機構搭載;進行仿真分析,得到仿形架最大位移變形量為0.6 mm,小于秧苗盤濾水孔直徑3 mm,可保證頂出機構順利完成動作。

2) 建立缽體被頂針頂出時的力學模型并進行分析,計算出質心到底面距離為9.71 mm,得出缽體最小翻滾角度與缽體翻滾的角速度及缽體下落的垂直距離的關系,得到當頂針凸臺長為5 mm時,可通過調節缽體中線與頂針頂出方向夾角來保證缽體脫盤過程中不發生翻轉。

3) 對頂出機構進行ADAMS運動學仿真,通過對試驗數據的分析得出仿真試驗的最優參數為頂針安裝角度25°,頂出力設置1.5 N。試驗表明頂出機構設置為頂針安裝角度25°,頂出力設置1.5 N時為最優方案,其中頂針安裝角度的影響程度較大,試驗滿足輸送頂出機構內部空間設計及輸送機架預留后續接苗裝置的尺寸大小,且仿真參數結論與實際試驗參數結論一致。

4) 該輸送及頂出機構輕量化后搭載于農業無人機進行協同作業可大幅提高作業效率,實現精準農業。實際應用中可減少資源消耗同時保證種植質量,利用先進的遙感技術實現田間信息反饋,結合實時數據監控與分析進行智能化水稻種植。

參 考 文 獻

[ 1 ] 夏倩倩, 張文毅, 紀要, 等. 我國機械拋秧技術與裝備的研究現狀及趨勢[J]. 中國農機化學報, 2019, 40(6): 201-208.

Xia Qianqian, Zhang Wenyi, Ji Yao, et al. Research status and trend of mechanical seedling throwing technology and equipment in China [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(6): 201-208.

[ 2 ] 楊敏麗, 彭健, 金劍, 等. 不同農用輪胎對東北黑土區土壤壓實的影響[J]. 農業機械學報, 2023, 54(6): 85-93.

Yang Minli, Peng Jian, Jin Jian, et al. Influence of agricultural tire technology innovation on soil compaction in black soil region Northeast China [J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(6): 85-93.

[ 3 ] 沈春雷, 胡春雨, 葛雯, 等. 基于人—車—土系統的撒肥機組能耗與一源多用潛力分析[J]. 農業機械學報, 2023, 54(S1): 419-426.

Shen Chunlei, Hu Chunyu, Ge Wen, et al. Energy consumption analysis and potential for one source for multi?purpose uses of fertilizer spreading units based on “Human?Vehicle?Soil” system [J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(S1): 419-426.

[ 4 ] 丁啟朔, 孫浩田, 李毅念, 等. 集約化生產條件下稻田土壤機械壓實預測模型構建與驗證[J]. 農業工程學報, 2023, 39(3): 42-51.

Ding Qishuo, Sun Haotian, Li Yinian, et al. Establishment and verification of soil mechanical compaction prediction model in paddy field under intensive production conditions [J]. Transactions of the Chinese Society of Agricultural Engineering, 2023, 39(3): 42-51.

[ 5 ] 付娟, 馬仁明, 賈燕鋒, 等. 機械壓實對農田土壤性質及土壤侵蝕的影響研究進展[J]. 農業工程學報, 2022, 38(S1): 27-36.

Fu Juan, Ma Renming, Jia Yanfeng, et al. Research progress in the effects of mechanical compaction on soil properties and soil erosion in farmland [J]. Transactions of the Chinese Society of Agricultural Engineering, 2022, 38(S1): 27-36.

[ 6 ] 丁肇, 李耀明, 唐忠. 輪式和履帶式車輛行走對農田土壤的壓實作用分析[J]. 農業工程學報, 2020, 36(5): 10-18.

Ding Zhao, Li Yaoming, Tang Zhong. Compaction effects of wheeled vehicles and tracked on farmland soil [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 36(5): 10-18.

[ 7 ] 申屠留芳, 張炎, 唐立杰, 等. 水稻秧苗田間運輸機的設計與試驗[J]. 中國農機化學報, 2016, 37(5): 36-40.

Shentu Liufang, Zhang Yan, Tang Lijie, et al. Design and experiment on the rice seedling field transporter [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(5): 36-40.

[ 8 ] 羅錫文. 對我國農業機械化科技創新的思考[J]. 農機科技推廣, 2019(2): 4-7.

[ 9 ] 童紀氚, 戎雪利, 任萍, 等. 水稻無人機直播產量、效益分析及技術要點[J]. 中國稻米, 2024, 30(1): 98-100, 107.

[10] 孫良, 姜凱雯, 周斌, 等. 取秧側向零偏移的空間軌跡再生稻分插機構設計與試驗[J]. 農業機械學報, 2024, 55(2): 101-108.

Sun Liang, Jiang Kaiwen, Zhou Bin, et al. Design and experiment of regenerated rice on space trajectory transplantation mechanism with zero lateral offset [J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 55(2): 101-108.

[11] 張雅蓉, 謝方平, 符志勇, 等. 水稻機插秧同步智能側深施肥裝置研究現狀與展望[J]. 農業裝備與車輛工程, 2023, 61(8): 51-55.

[12] 張立國, 孫振鑫, 王澤東, 等. 水稻有序拋秧裝置研究現狀與發展趨勢[J]. 農機使用與維修, 2024 (1): 57-61, 80.

[13] 王琛. 不同育插秧方式對水稻甬優2640秧苗農藝性狀及產量的影響[J]. 福建稻麥科技, 2023, 41(3): 31-34.

[14] Dong Junjie, Zeng Yuxiang, Ji Zhijuan, et al. Mining favorable alleles for rice's heath blight resistance by association mapping [J]. Plant Growth Regulation, 2021, 94(5): 1-12.

[15] Lohan S K, Narang M K, Singh M, et al. Actuating force required for operating various controls of a walk?behind type paddy transplanter leading to development of a remotely operated system [J]. Journal of Agricultural Safety and Health, 2021, 27(2): 87-103.

[16] Li L, Zhang Z, Tian H, et al. Productivity and profitability of mechanized deep nitrogen fertilization in mechanical pot?seedling transplanting rice in South China [J]. Agronomy Journal, 2021, 113(2).

[17] 汪友祥, 彭洪巽. 2ZP-13型水稻有序拋秧機的研發與推廣[J]. 農業機械, 2018 (11): 87-90.

[18] 敖禮林. 水稻育秧拋秧豐產栽培技術[J]. 科學種養, 2020(5): 19-21.

[19] 周脈樂, 薛向磊, 錢孟波, 等. 探出式蔬菜缽苗打孔移栽機構優化設計與試驗[J]. 農業機械學報, 2020, 51(1): 77-83.

Zhou Maile, Xue Xianglei, Qian Mengbo, et al. Optimization design and experiment of perforation vegetable seedling transplanting mechanism with punch hole [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(1): 77-83.

[20] 張振國, 張學軍, 曹衛彬, 等. 穴盤苗自動取苗裝置的物料特性分析[J]. 江蘇農業科學, 2015, 43(3): 348-351.

[21] 金鑫, 杜新武, 楊傳華, 等. 蔬菜移栽穴盤苗自動輸送裝置設計與試驗[J]. 農業機械學報, 2016, 47(7): 103-111.

Jin Xin, Du Xinwu, Yang Chuanhua, et al. Design and experiment on automatic transporting mechanism for vegetable potted seedlings [J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 103-111.

[22] 楊傳華, 方憲法, 楊學軍, 等. 基于PLC的蔬菜缽苗移栽機自動輸送裝置[J]. 農業機械學報, 2013, 44(S1): 19-23, 18.

Yang Chuanhua, Fang Xianfa, Yang Xuejun, et al. Automatic device mechanism of pot?seedling for vegetable transplanter based on PLC [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S1): 19-23, 18.

[23] 高攀, 陳平, 尹愛軍, 等. 2024-T351鋁合金噴丸殘余應力松弛模型研究[J]. 機械強度, 2021, 43(6): 1316-1320.

Gao Pan, Chen Ping, Yin Aijun, et al. Research on shot stress relaxation model of 2024-T351 aluminum alloy [J]. Journal of Mechanical Strength, 2021, 43(6): 1316-1320.

[24] 文永雙, 張俊雄, 張宇, 等. 蔬菜穴盤苗插入頂出式取苗裝置研制[J]. 農業工程學報, 2020, 36(22): 96-104.

Wen Yongshuang, Zhang Junxiong, Zhang Yu, et al. Development of insertion and ejection type seedling taking device for vegetable plug seedlings [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(22): 96-104.

[25] 張雪琪, 弋景剛, 張秀花, 等. 鋪放式茄科類蔬菜移栽機移栽裝置結構設計[J]. 中國科技論文, 2018, 13(10): 1172-1176.

Zhang Xueqi, Yi Jinggang, Zhang Xiuhua, et al. Structure design of transplanting device for laying type transplanter of solanaceae vegetables [J]. China Sciencepaper, 2018, 13(10): 1172-1176.