板齒式軸流玉米脫粒分離裝置設計與試驗

摘要:針對黑龍江地區玉米脫粒過程中破碎率和未脫凈率高的問題,設計板齒式軸流玉米脫粒分離裝置,對其關鍵部件的參數進行設計計算,利用制圖軟件建立整體試驗臺的三維模型。試驗將凹板柵格尺寸、滾筒轉速、喂入量作為影響因素,將籽粒破碎率和未脫凈率作為性能指標,在自制的玉米脫粒分離裝置試驗臺上展開單因素和多因素的試驗研究,并運用Design-Expert 12.0數據分析軟件對試驗結果展開分析及優化求解。結果表明:試驗因素對籽粒破碎率的影響從大到小依次為凹板柵格尺寸、喂入量、滾筒轉速,對未脫凈率的影響從大到小依次為喂入量、凹板柵格尺寸、滾筒轉速;最優參數組合為:凹板柵格尺寸18 mm、滾筒轉速199 r/min、喂入量2.1 kg/s,此時籽粒破碎率最小值為2.39%,未脫凈率最小值為0.21%。最后對最優參數組合進行試驗驗證,驗證結果與優化結果的相對誤差滿足要求。

關鍵詞:玉米;板齒;脫粒分離裝置;喂入量;響應曲面試驗

中圖分類號:S225.5+1 文獻標識碼:A 文章編號:2095?5553 (2024) 11?0106?08

Design and experiment of plate and tooth type axial flow corn threshing

and separating device

Li Xinran1, Mao Xin1, Yi Shujuan1, Wang Xue2, Chen Tao1, Wang Shuhang3

(1. College of Engineering, Heilongjiang Bayi Agricultural University , Daqing, 163319, China; 2. College of Information and Electrical Engineering, Heilongjiang Bayi Agricultural University, Daqing, 163319, China; 3. Industrial Development Promotion Center, Daqing Economic and Technological Development Zone, Daqing, 163319, China)

Abstract: Aiming at the problem of high crushing rate and uncleaned rate in the process of corn threshing in Heilongjiang region, the plate?tooth axial flow corn threshing and separating device was designed, and the parameters of its key components was designed and calculated, and the three?dimensional model of the overall test bench was established by using the mapping software. The dimensions of the concave plate grid, drum speed and feeding volume were taken as the influencing factors, and the crushing rate and uncleaned rate were taken as the performance indexes, the single?factor and multi?factor experiments were carried out on the homemade corn threshing and separating device test bench, and Design-Expert 12.0 data analysis software was used to analyze the experimental results and optimize the solution. The results showed that the influence of the test factors on the kernel breakage rate was from the largest to the smallest in the order of concave plate grid size, feeding volume and drum speed, and the influence on the unthreshing rate was from the largest to the smallest in the order of feeding volume, concave plate grid size and drum speed, the optimal combination of parameters was as follows: Concave plate grid size 18 mm, drum speed 199 r/min, feeding volume 2.1 kg/s. The minimum value of the seed crushing rate was 2.39% and the minimum value of the uncleaned rate was 0.21%. Finally, the optimal parameter combinations are verified experimentally, and the relative error between the verification results and the optimization results meets the requirements.

Keywords: corn; slatted teeth; threshing and separating device; feeding volume; response surface test

0 引言

黑龍江省是全國重要的糧食生產基地,也是全國玉米主產地區之一。黑龍江省季節氣候寒冷,玉米收獲時,果穗水分含量過高,一般在30%左右,在機械化玉米果穗脫粒環節,會產生籽粒的破碎以及籽粒未脫凈,造成收獲質量降低。脫粒裝置對籽粒破碎率、未脫凈率等作業性能有重要的影響[1],降低脫粒分離過程中的玉米籽粒損失及破碎已成為玉米籽粒聯合收獲裝備發展的關鍵問題。

近年來,國內外許多專家學者針對聯合收獲機脫粒分離裝置進行研究。Phatchanida等[2]對玉米脫粒機的導向葉片傾角及滾筒轉速對脫粒性能和功耗的影響進行研究,結果表明,滾筒轉速對其影響顯著。Waree等[3]對脫粒裝置中不同水平凹板間隙及凹板篩孔對脫粒功耗和脫粒性能的影響進行分析,結果表明,凹板間隙和凹板篩孔對功耗和籽粒損失有重要影響,對籽粒破碎率無顯著影響。Ugwu等[4]對玉米脫粒試驗臺上的脫粒過程進行研究,研究表明,在玉米籽粒含水率過高時脫粒效果不理想,而玉米籽粒含水W4uqjCQzcxHgD5saGWDtZg==率在10%左右時脫粒效果最好,經過調節脫粒試驗臺的參數,脫粒效率可以達到99.01%,并通過方差分析的方法建立玉米含水率與脫粒效果的關系方程。衣淑娟等[5]采用軸流式脫粒元件為板齒和釘齒組合的脫粒滾筒進行脫粒試驗,得出脫粒過程中軸向的籽粒分布變化規律。耿端陽等[6]研發多種玉米柔性脫粒裝置,基于各種理論對柔性齒與玉米果穗碰撞接觸進行動力學分析,主要針對黃淮海地區玉米收獲過程中籽粒破碎率和未脫凈率高的問題,設計的裝置極大降低玉米收獲過程中籽粒破碎率。林君堂[7]、滕悅江[8]等在研究玉米聯合收獲機縱軸流式脫粒分離裝置的結構設計及工作原理的基礎上,詳細介紹對滾筒、凹板、脫粒間隙調整機構的設計思想,通過田間試驗研究找到最優的工作參數,為縱軸流聯合收獲機脫粒裝置的結構改進和作業參數優化提供參考依據。然而,專家學者們針對黑龍江省玉米收獲的脫粒分離裝置的設計研究和試驗研究較少。

為此,針對黑龍江地區玉米脫粒過程的問題,在分析現有脫粒分離裝置特點的基礎上,通過設計計算研制一種板齒式軸流玉米脫粒分離裝置,并且運用單因素與多因素的脫粒性能試驗方法,探究提升黑龍江地區玉米脫粒質量的方法,為黑龍江地區玉米聯合收獲機脫粒分離裝置研發提供參考依據。

1 試驗臺總體結構及工作原理

1.1 總體結構

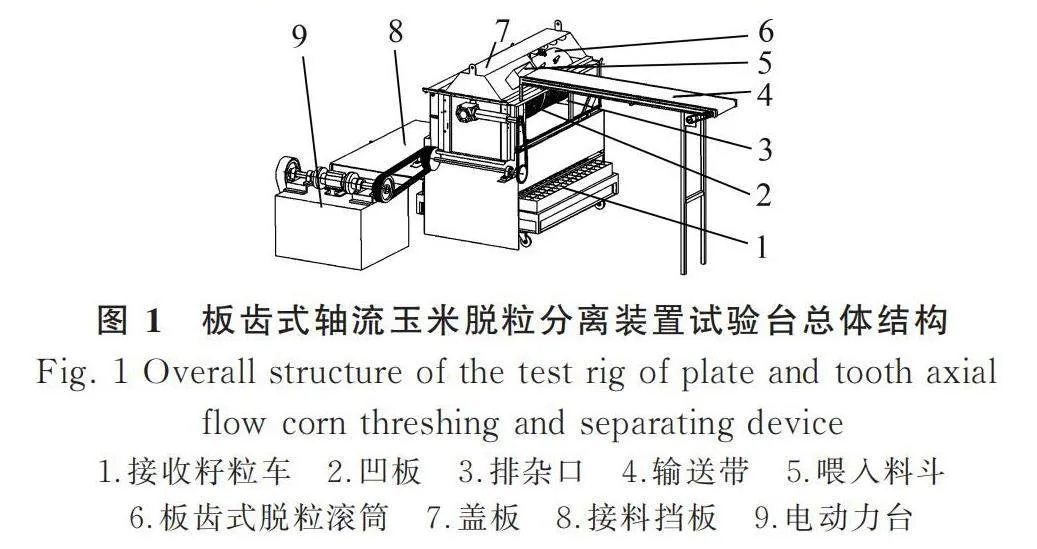

板齒式軸流玉米脫粒分離裝置試驗臺(圖1)由輸送帶、電動力臺、板齒式脫粒滾筒、凹板、蓋板、接收籽粒車等組成,并配有電氣控制系統,其采用徑向喂入方式,脫粒滾筒上有螺旋排列的脫粒元件—板齒,蓋板下表面設有導流板,方便物料軸向運輸;為了便于收集脫出籽粒,在脫粒裝置下部設置接收籽粒車。

1.2 工作原理

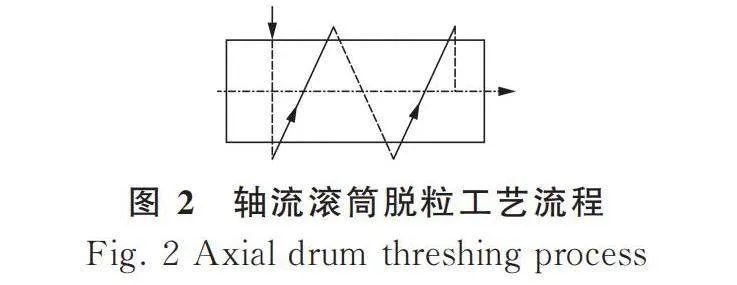

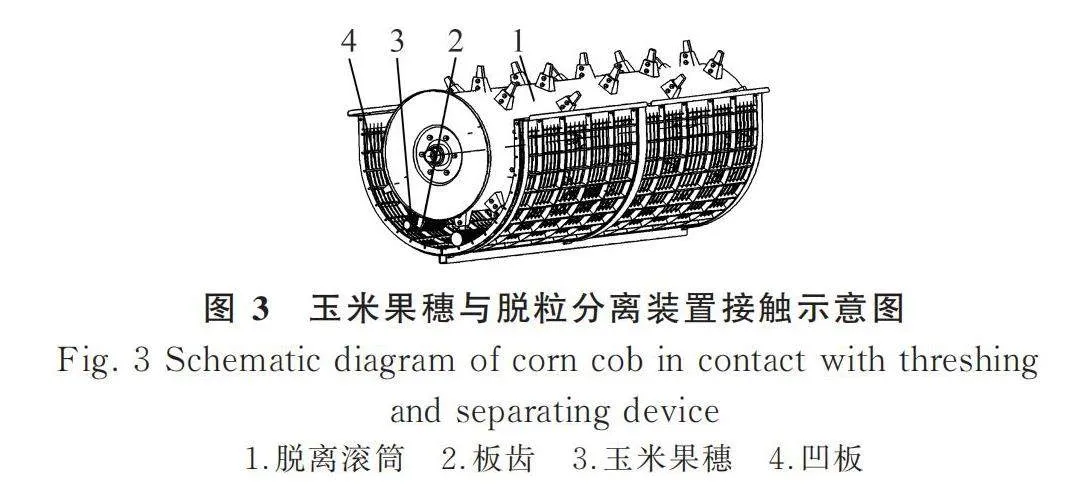

此板齒式軸流玉米脫粒分離裝置采用徑向喂入、軸向排出的脫粒工藝流程,如圖2所示。工作過程主要分為玉米果穗喂入、玉米籽粒脫粒分離和玉米芯軸排出3個階段:工作時,通過電機驅動輸送帶,將玉米果穗均勻地通過喂入料斗喂入裝置內部,在脫粒元件、凹板和蓋板上的導流板的聯合作用下,喂入的玉米果穗沿著裝置內部進行軸向螺旋運動,完成玉米果穗的喂入過程,該過程接料擋板閉合,玉米籽粒透過凹板直接掉落在接料擋板上方,待玉米果穗充滿裝置內部,拉開接料擋板,開始玉米籽粒脫粒分離工作,玉米果穗與脫粒分離裝置接觸示意圖如圖3所示,電動力臺為板齒式脫粒滾筒旋轉提供動力,玉米果穗經過脫粒元件(板齒)與凹板的擠壓和揉搓以及物料之間的相互撞擊作用,完成脫粒過程,同時,脫粒滾筒不斷旋轉并與凹板相配合,實現玉米籽粒和玉米芯軸分離,玉米籽粒經凹板篩落進入接收籽粒車,玉米芯軸雜余經排雜口排出,完成排雜工作。

2 關鍵部件設計

2.1 脫粒滾筒

脫粒滾筒是玉米脫粒裝置的核心部件,滾筒長度、滾筒直徑及脫粒元件的螺旋分布情況等是其重要參數。板齒式脫粒滾筒所能承受的喂入量很大,且具有脫粒時間長、物料在脫粒空間內運動充分、脫凈率高和籽粒破碎率低的特點。但是,如果滾筒的長度太長,就會導致功耗增大,從而產生較多的玉米碎芯軸和破碎籽粒,這對玉米籽粒的后續清選等工作不利,還不符合試驗節能減排的環保要求,因此合理設計滾筒長度至關重要。

脫粒滾筒長度

[A≥a/a0] (1)

式中: a——實際喂入量,kg/s;

a0——單元時間內、單元長度上所能承擔的喂入量,取值1 kg/(s ? m)。

此脫粒滾筒的喂入量a取0~2.5 kg/s,代入公式計算可得,其長度在0~2.5 m之間取值。因不同型號的脫粒裝備對脫粒滾筒長度要求不同,在《農業機械設計手冊》中對于滾筒長度的一般規定范圍為l~3 m[9],脫粒滾筒型式尺寸和技術要求中規定滾筒長度系列為500 mm、700 mm、900 mm、1 200 mm、1 350 mm、1 500 mm,考慮前端喂入料口尺寸,最終此設計中脫粒滾筒長度取1.66 m(即1 660 mm)。

脫粒滾筒直徑

[Dz≥Dg+2hz] (2)

式中: Dg——板齒的齒根圓直徑,mm;

hz——板齒高度,mm。

考慮滾筒直徑過小容易出現堵塞問題,嚴重影響玉米果穗脫粒效果,通常Dg>300 mm,綜合考慮制造成本和結構的約束因素,最后將其定為420 mm,將脫粒元件的高度設計為90 mm,因此,脫粒滾筒的直徑是510 mm。

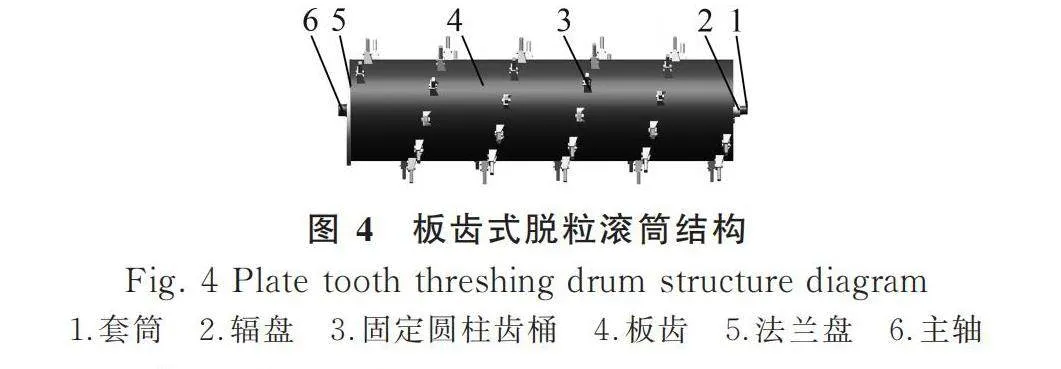

脫粒元件(板齒)沿螺旋線均勻裝配在滾筒外表面,滾筒表面螺旋線間距為320 mm,脫粒元件(板齒)沿螺旋線均勻裝配在滾筒外表面,板齒式脫粒滾筒結構如圖4所示。

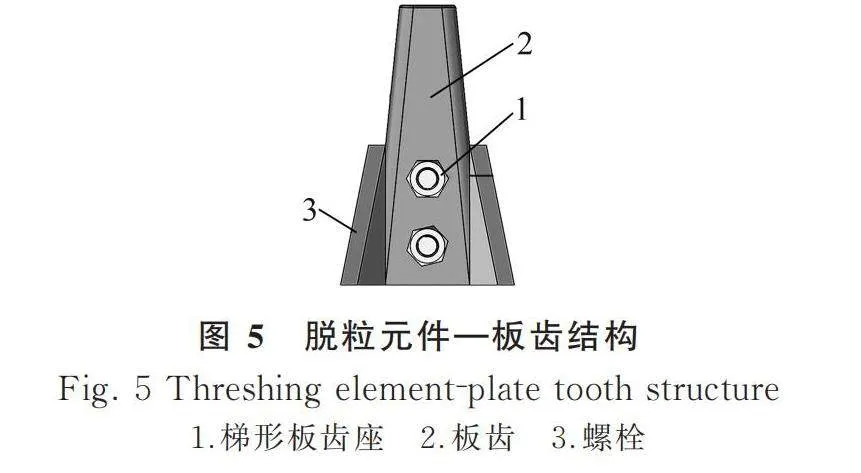

2.2 脫粒元件—板齒

此脫粒滾筒采用脫粒元件是板齒,板齒上方采用倒圓角設計,以緩和板齒對籽粒的沖擊力,板齒是在釘齒的基礎上進行創新設計,其脫粒原理和釘齒大體相同,主要通過疏刷、揉搓和擊打進行脫粒,板齒比釘齒擊打面積更大、脫粒速度更快、脫粒分離效果更好。當玉米果穗經輸送帶連續均勻地進入脫粒滾筒內部時,板齒與凹板互相作用,將玉米籽粒迅速從玉米果穗上揉搓、打擊下來,較釘齒比脫凈率顯著提高,而且在保證脫粒效率的前提下,最大限度地減少玉米的破碎。

板齒與梯形板齒座的材料均選擇為45#鋼,45鋼調質后表面硬度在HRC20~HRC30之間,表面硬度略低,有較好的抗沖擊性,有良好的綜合機械性能。通過查閱相關學者研究[10]和農業機械設計手冊[11],確定板齒高度為90 mm,其中底座高度為50 mm。為了增加玉米脫粒裝置的作業穩定性和可靠性,梯形板齒座與脫粒滾筒之間采用焊合方式連接,梯形板齒座與板齒通過螺栓連接,且螺栓連接易于更換磨損板齒。板齒的結構如圖5所示。

2.3 凹板

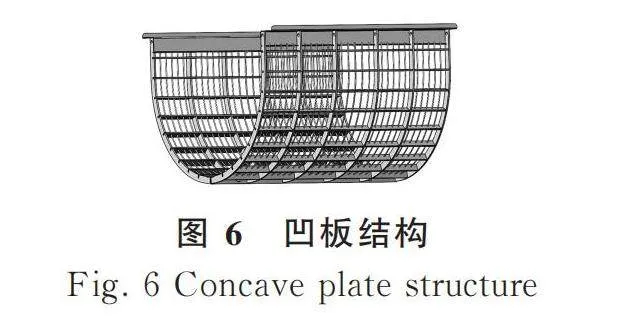

凹板作為脫粒分離裝置中重要組成部分,主要是可以提高脫粒性能并提高籽粒分離效率。它與滾筒配合進行玉米脫粒,并對脫下籽粒與玉米芯軸進行分離。它使大部分玉米籽粒迅速分離,避免玉米籽粒堆積造成二次脫粒打擊傷害。既降低了玉米脫粒時籽粒破碎率,同時也省去了設置分離裝置的經濟開銷。因此,選取凹板很重要,參考農業機械設計手冊,柵格式凹板分離效果優于沖孔式凹板,其篩孔率可達到50%以上,分離率可達到90%,此設計選擇凹板兩種類型中的柵格式凹板。

凹板直徑

[D0=Dq+2δ] (3)

式中: Dq——板齒式軸流脫粒滾筒的齒頂圓直徑,mm;

δ——脫粒間隙,mm。

根據查閱相關學者研究文獻[12, 13],最后選取最佳脫粒間隙為45 mm,經計算凹板直徑D0=656 mm。

凹板與脫粒滾筒的揉搓距離,也就是實際脫粒分離工作的有效距離,取決于凹板的長度和包角的大小。在滾筒直徑不變的情況下,增大凹板的圓弧長度,就等于增大凹板的包角。經查閱農業機械設計手冊,包角與揉搓距離成正比關系。綜合滾筒直徑考慮,最后將柵格凹板總長確定為1 500 mm,包角確定為180°,凹板結構如圖6所示。

2.4 蓋板

蓋板是進行脫粒工作的關鍵部件之一,其與凹板連接組成圓筒形脫粒工作室。它不僅可以防止脫粒物料濺出,而且蓋板內壁上的螺旋導向板可輸送物料,也可減少物料堵塞的風險。在揉搓和打擊作用下,玉米果穗中的大多數籽粒都會從果穗上脫落,而輕質玉米果穗,在脫粒滾筒高速旋轉時,會產生巨大的離心力,再加上導向板的強力導引,使玉米果穗快速地向排雜口方向移動,避免反復揉搓造成分離效果差。

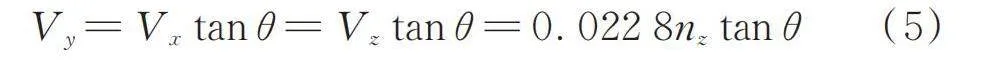

為了方便導流與排雜,導向板導流角的設計至關重要。在蓋板和脫粒裝置的聯合作用下,玉米果穗做螺旋運動,假設導向板導流角設為θ,螺旋的移動速度是Vθ,它可以被分為沿脫粒滾筒運動的垂直分速度Vy和沿著脫粒滾筒運動的切向分速度Vx,如圖7所示。因此,垂直分速度和切向分速度之間的關系為

[Vy=Vx?tanθ] (4)

根據盧里耶谷物脫粒理論[14],當物料離開板齒式脫粒滾筒時,沿滾筒運動的切向分速度等于此時滾筒的切線速度,即板齒式脫粒滾筒線速度Vz=Vx時,可得

[Vy=Vxtanθ=Vztanθ=0.022 8nztanθ] (5)

為避免脫粒滾筒產生積聚作物,因此,物料的脫粒排出速度大于物料的喂入速度。如果按照單位時間內物料的質量流量來進行計算,那么物料的喂入量就不會超過排出量,其關系式為

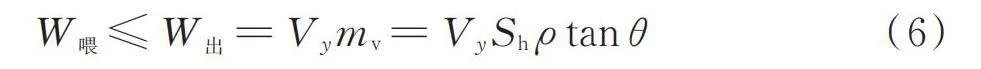

[W喂≤W出=Vymv=VyShρtanθ] (6)

式中: W喂——脫粒試驗時玉米果穗喂入量,kg/s;

W出——脫粒試驗時玉米果穗排出量,kg/s;

mv——單位速度下玉米果穗的質量,kg/(m ? s);

Sh——脫粒室橫截面中環形間隙的面積,m2;

ρ——脫粒試驗時玉米果穗的密度,kg/m3。

當忽略脫粒元件所占空間體積時,則導向板的導流角計算如式(7)所示。

[θ≥tan-1W喂/(VzShρ)] (7)

經過計算可得,θ≥14.2°。在蓋板上,導板的偏轉角排列應采用傾斜的角度,由前至后的倒轉角應逐漸增加。前部的作用是脫粒,所以反向角度比較小,后部的反向角度比較大,可以加速材料的軸向運動,也可以起到防止堵塞的作用。導向板一共有9個,倒流角有15°、20°、25°三種角度,前端兩塊導板倒流角角度最小為15°,最后一塊倒流角度最大為25°,中間六塊導板倒流角角度為20°,各導向板間隔為100~200 mm,蓋板結構如圖8所示。

3 玉米脫粒分離裝置性能試驗研究

3.1 試驗材料

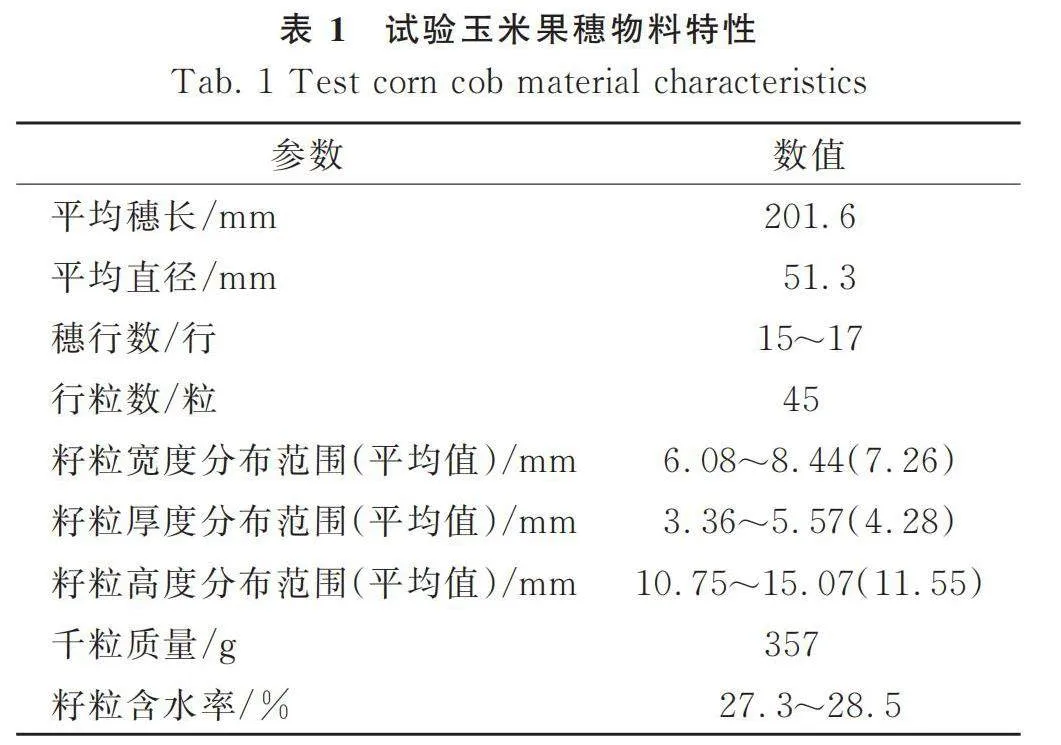

試驗所用物料為黑龍江省安達市冬季儲存玉米果穗,品種為瑞普909,試驗開始前,取玉米果穗和玉米籽粒測各50個得各部分物料特性,測得其物料特性如表1所示。

3.2 試驗方法

試驗在黑龍江八一農墾大學收獲實驗室進行,在試驗開始前,先將一定重量的玉米穗粒平均放置在輸送帶的一側,并留出1 m左右的加速調節區域。對脫粒分離裝置進行調節,使其在穩定運行后,再啟動傳送帶,從而完成玉米果穗喂入、玉米籽粒脫粒分離和玉米芯軸排出的工作全過程。板齒式玉米軸流脫粒分離裝置試驗臺實物如圖9所示。

試驗數據的采集與統計嚴格按照國家標準參照GB/T 21962—2008《玉米收獲機械技術條件》[15]和GB/T 5982—2017《脫粒機試驗方法》[16]的相關規定進行,選取凹板柵格尺寸、滾筒轉速、喂入量為試驗因素,將籽粒破碎率和未脫凈率作為試驗的評價指標,每組試驗重復3次,試驗結果取平均值。利用高精度的電子天平,以0.01 g的精確度對脫粒種子的破碎率進行了定量計算。

3.3 單因素試驗設計與數據分析

影響軸流裝置性能的因素非常多,在前人的研究基礎上,固定其他因素,對凹板柵格尺寸、滾筒轉速、喂入量3個因素進行不同水平的單因素試驗并確定多因素試驗的各因素水平范圍。

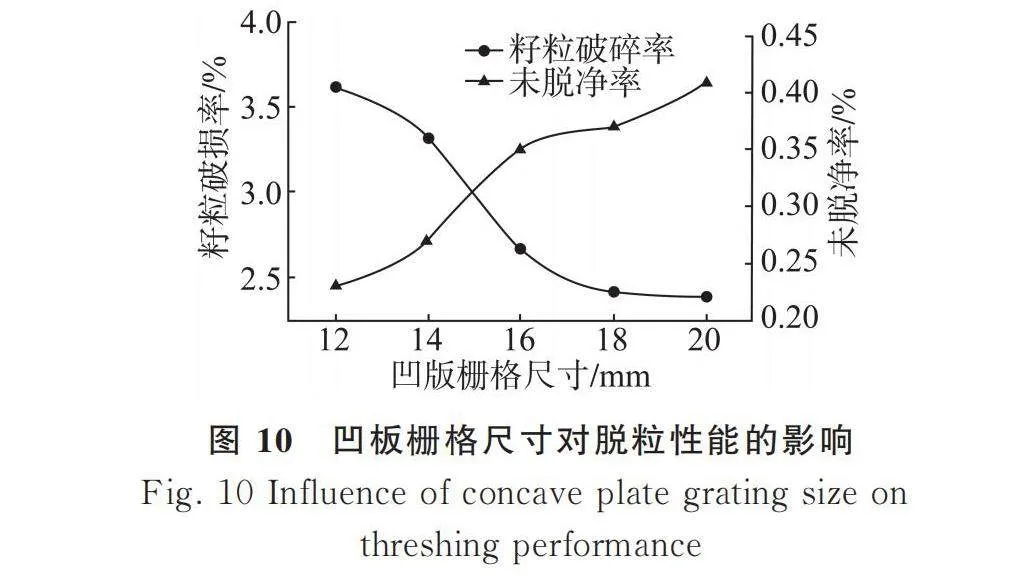

3.3.1 凹板柵格尺寸對脫粒性能的影響

脫粒時,玉米果穗上的籽粒在脫粒元件和凹板的共同作用下與穗軸分離,之后籽粒通過凹板柵格掉落到接料車內實現籽粒分離,如果籽粒不及時分離,容易造成物料堆積的二次打擊和揉搓,因此,凹板柵格尺寸對脫粒性能有直接影響。故根據玉米果穗與玉米籽粒的物料特性,取凹板柵格間距為12 mm、14 mm、16 mm、18 mm、20 mm,脫粒滾筒轉速200 r/min,喂入量1.5 kg/s進行試驗研究。

由圖10可知,籽粒破碎率隨凹板柵格尺寸的增大呈降低的趨勢,當凹板柵格尺寸較小時,會導致玉米籽粒分離困難,造成籽粒堆積、反復揉搓和擠壓,導致籽粒破碎率增高。隨凹板柵格尺寸的增大,玉米籽粒分離容易,果穗之間反復揉搓、擠壓減少,導致未脫凈率升高。

3.3.2 滾筒轉速對脫粒性能的影響

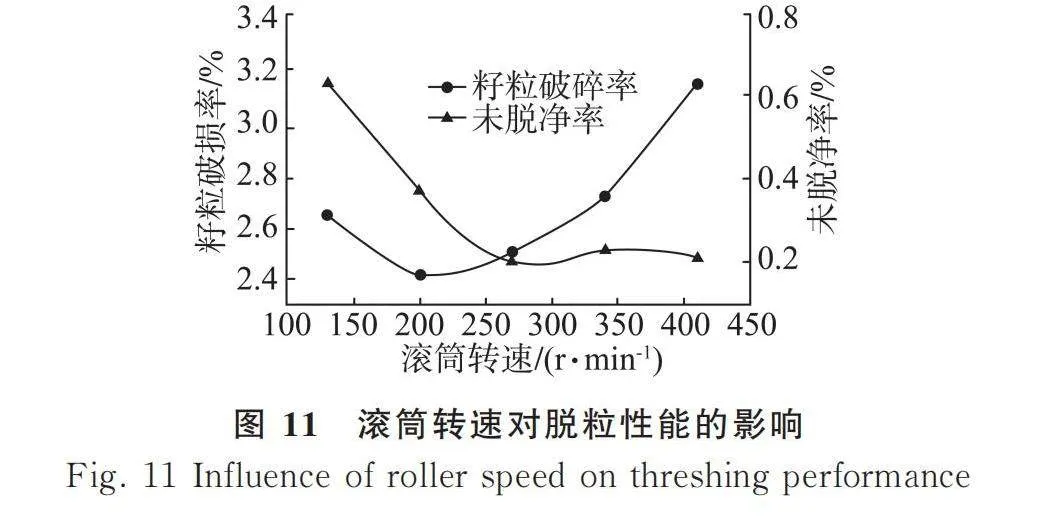

在玉米脫粒過程中,脫粒單元的線速度決定了玉米籽粒受到的擠壓、沖擊和揉搓等作用力的大小,而種子的受力狀況又直接影響種子的破碎率和未脫率[17]。脫粒單元的線速度與滾筒的轉速成正比例,因此選取滾筒轉速130 r/min、200 r/min、270 r/min、340 r/min、410 r/min,喂入量1.5 kg/s、凹板柵格間距18 mm進行試驗研究。

由圖11可知,隨滾筒轉速的增大,籽粒破碎率呈先下降后上升的趨勢,在200 r/min時籽粒破碎率最低,最低破碎率為2.42%。隨著滾筒轉速的增加,也就是脫粒單元線速度的增加,果穗與脫粒分離裝置的交互力逐漸變大,所以,未脫凈率迅速降低,當滾筒轉速超過270 r/min時,未脫凈率趨于穩定,最低為0.2%。

3.3.3 喂入量對脫粒性能的影響

喂入量是影響脫粒性能的主要因素之一,嚴重時甚至堵塞脫粒滾筒,為研究喂入量對脫粒性能的影響,試驗過程中取喂入量1 kg/s、1.5 kg/s、2 kg/s、2.5 kg/s、3 kg/s,滾筒轉速200 r/min,凹板柵格間距18 mm,進行試驗研究。

由圖12可知,隨著喂入量的增大,籽粒破碎率呈先降低后升高的趨勢,未脫凈率隨著喂入量的增大呈降低的趨勢。在玉米脫粒過程中,喂入量較大時,脫粒滾筒與脫粒凹板間隙內的果穗較多,導致部分的玉米果穗會在脫粒元件的根部堆積,脫粒元件不能很好地發揮脫粒作用,導致破碎率增加;過多的果穗堆積也導致脫粒元件不充分與玉米果穗進行接觸,降低脫粒元件的脫粒強度,提高未脫凈率。

3.4 多因素試驗設計與數據分析

3.4.1 響應曲面試驗設計方案及設計結果

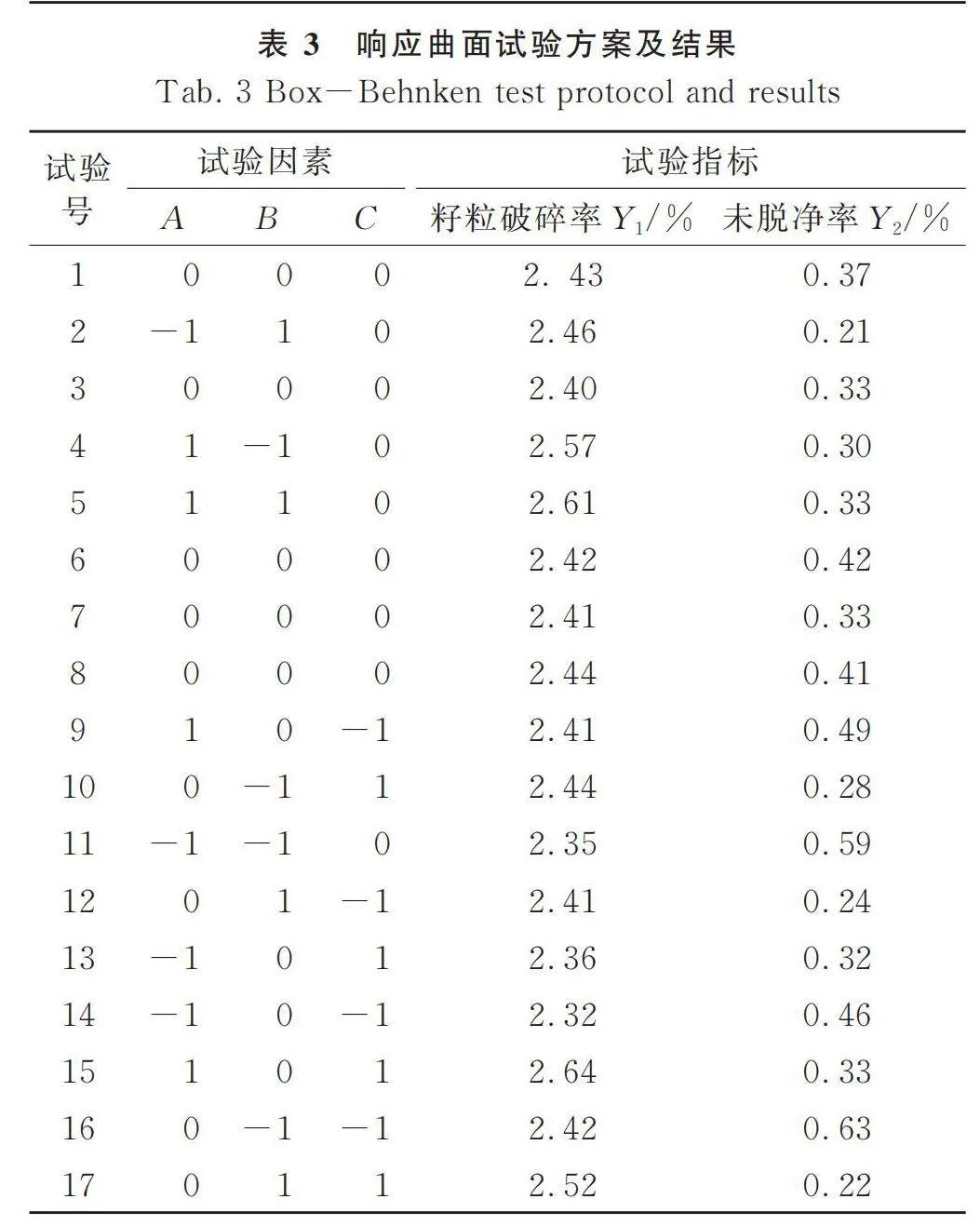

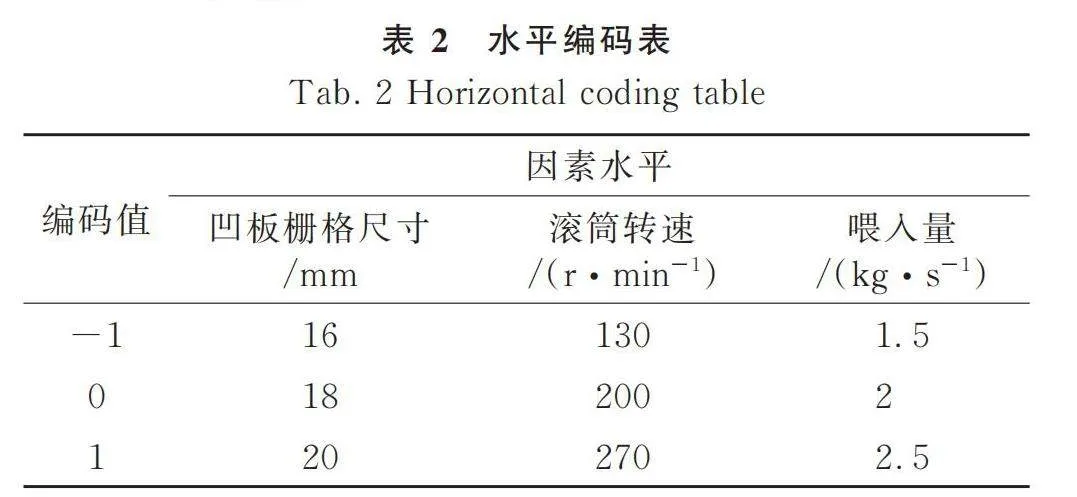

通過分析凹板柵格尺寸、滾筒轉速、喂入量對脫粒性能影響的單因素試驗,得到了脫粒性能較好時各因素合理變化范圍:凹板柵格尺寸為16~20 mm,滾筒轉速為130~270 r/min,喂入量為1.5~2.5 kg/s,在此基礎上,運用Design-Expert 12.0軟件,以凹板柵格尺寸、滾筒轉速、喂入量為因素,以籽粒破碎率和未脫凈率為試驗評價指標,進行三因素三水平響應曲面試驗設計,中心水平設置5組重復,共17組試驗。水平編碼如表2所示。試驗方案與結果如表3所示。其中A、B、C為因素編碼值。

3.4.2 試驗結果方差分析

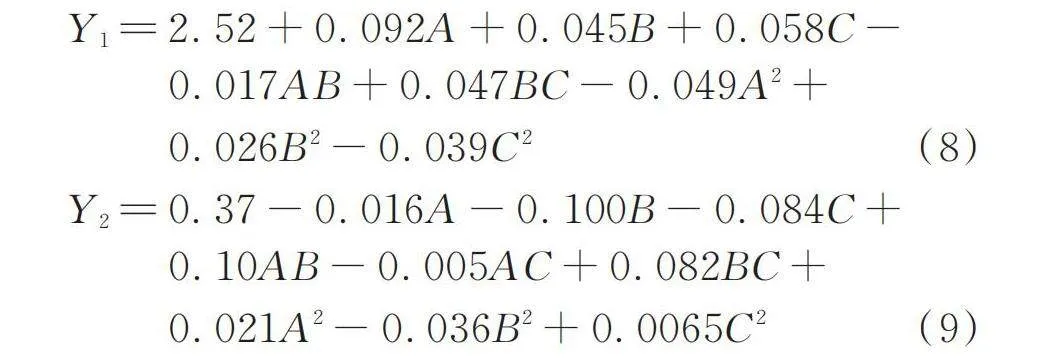

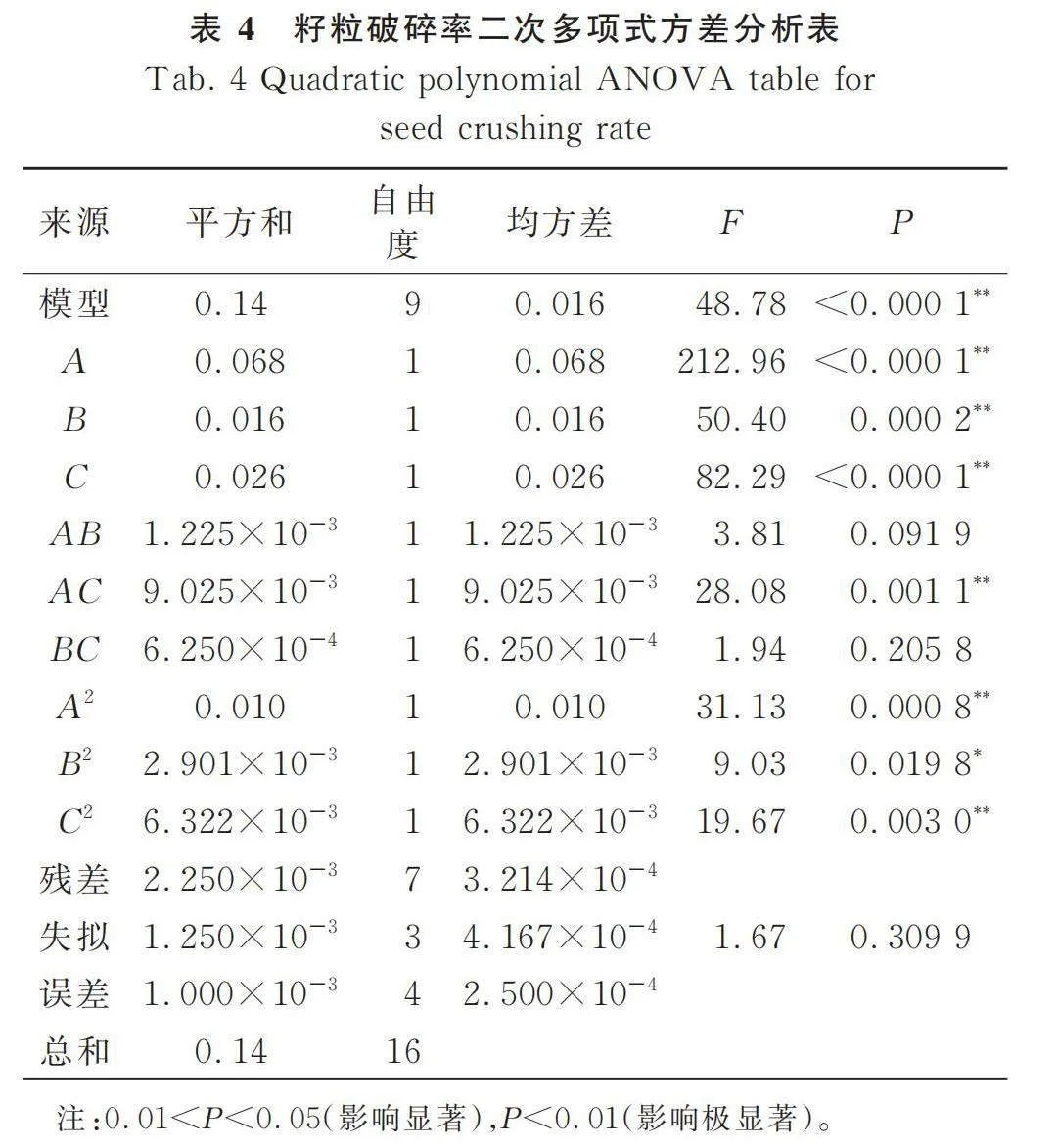

根據表3數據樣本,利用Design-Expert 12.0軟件得到籽粒破碎率和未脫凈率與試驗因素之間的二次多項式回歸模型。

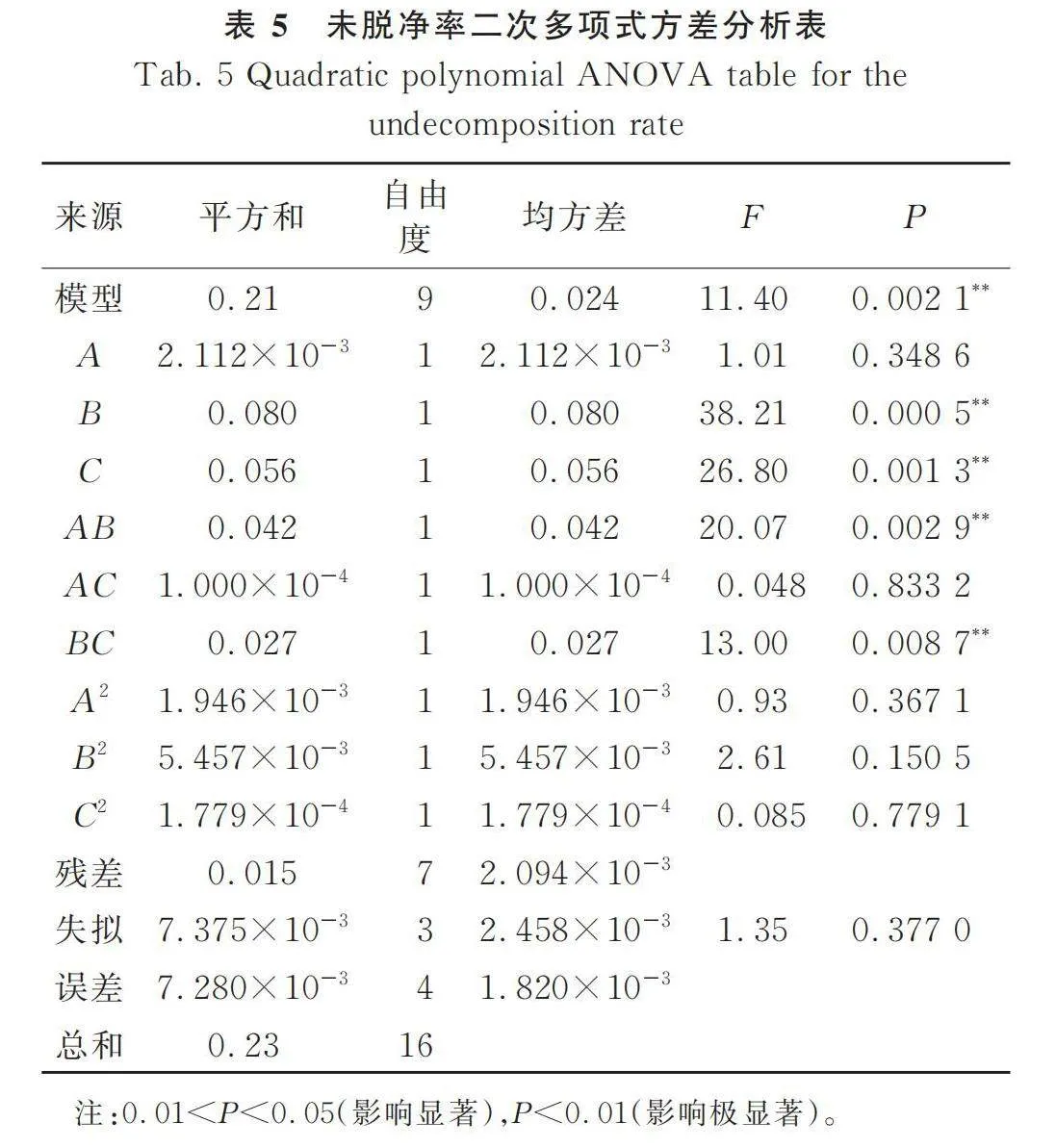

[Y1=2.52+0.092A+0.045B+0.058C-0.017AB+0.047BC-0.049A2+0.026B2-0.039C2] (8)

[Y2=0.37-0.016A-0.100B-0.084C+0.10AB-0.005AC+0.082BC+0.021A2-0.036B2+0.0065C2] (9)

由表4、表5可知,兩個回歸模型的P值均小于0.000 1,表明回歸模型高度顯著;兩個回歸模型失擬項的P>0.05,說明模型失擬性不顯著,回歸模型擬合程度高。由凹板柵格尺寸、滾筒轉速、喂入量的P值可判斷3個試驗因素對籽粒破碎率及未脫凈率都有極顯著影響,試驗因素對籽粒破碎率的影響從大到小依次為凹板柵格尺寸、喂入量、滾筒轉速,對未脫凈率的影響從大到小依次為、喂入量、凹板柵格尺寸、滾筒轉速;籽粒破碎率回歸模型中的P<0.01,未脫凈率回歸模型中的P<0.01,表明3個回歸項在回歸模型中交互影響極顯著;兩模型的決定系數R2與校正決定系數均接近于1,說明該籽粒破碎率及未脫凈率擬合回歸模型具有較高的可靠性。

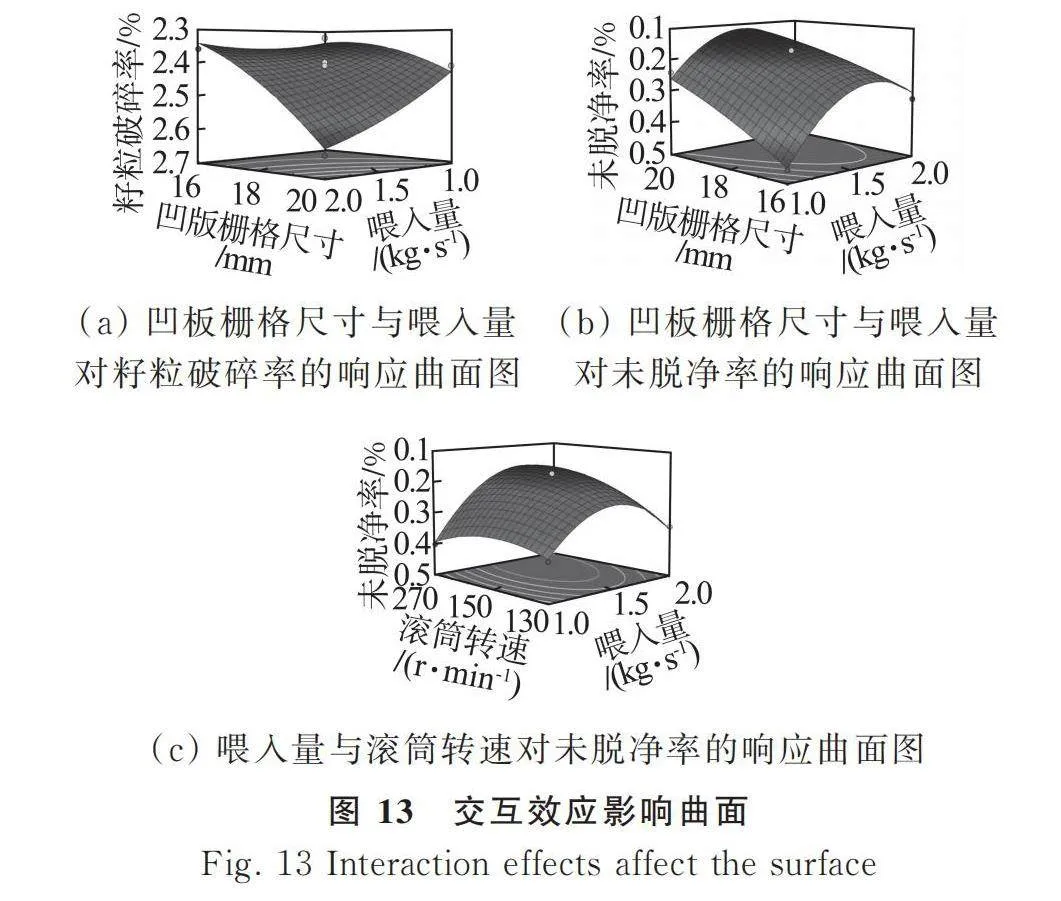

3.4.3 響應曲面分析

根據回歸模型分析結果,利用Design-Expert 12.0軟件繪制各因素交互效應3D響應曲面圖。

凹板柵格尺寸與喂入量對籽粒破碎率的響應曲面如圖13(a)所示,凹板柵格尺寸由20 mm降為16 mm過程中,喂入量越小,籽粒破碎率越小;當喂入量由慢變快時,籽粒破碎率隨著凹板柵格尺寸增大而增大。凹板柵格尺寸與喂入量對未脫凈率的響應曲面如圖13(b)所示,凹板柵格尺寸由16 mm增加到20 mm過程中,未脫凈率逐漸下降,變化較明顯;當凹板柵格尺寸固定在某一水平時,由3D響應圖可以看出,隨著喂入量的加快,未脫凈率不斷減小。喂入量與滾筒轉速對未脫凈率的響應曲面如圖13(c)所示,在滾筒轉速不斷增快過程中,未脫凈率逐漸上升;當滾筒轉速固定在某一水平時,由3D響應圖可以看出,隨著喂入量的加快,未脫凈率不斷減小。

3.4.4 參數優化

針對籽粒破碎率及未脫凈率的回歸模型,運用Design-Expert 12.0軟件中Optimization功能,以籽粒破碎率及未脫凈率最小為條件,求解回歸模型得到的脫粒工作最優參數為凹板柵格尺寸18 mm、滾筒轉速199 r/min、喂入量2.1 kg/s,籽粒破碎率最小值為2.39%,未脫凈率最小值為0.21%。

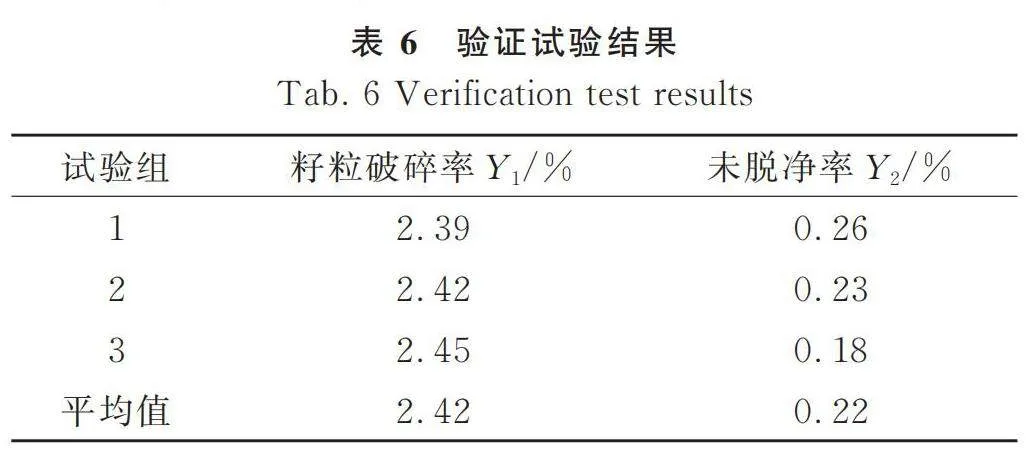

3.4.5 驗證試驗

對最優參數組合進行試驗驗證,綜合考慮實際作業情況后將參數設定為凹板柵格尺寸18 mm、滾筒轉速199 r/min、喂入量2.1 kg/s。進行3組試驗取平均值,試驗結果如表6所示。由表6可以看出,各性能指標的試驗結果分別為2.42%、0.22%,計算可得實際值與求解理論值的相對誤差分別為1.23%、4.55%,均小于5%滿足要求,且各項性能指標滿足國家農業機械收獲行業標準收獲要求。

4 結論

1) 針對黑龍江地區玉米脫粒過程中破碎率和未脫凈率高的問題,設計研制板齒式軸流脫粒與分離裝置,其中脫粒系統的關鍵部件參數為:軸向脫分滾筒全長1 660 mm,直徑510 mm(齒根部直徑420 mm,脫粒元件高度90 mm);板齒高度為90 mm,其中底座高度為50 mm;柵格凹板直徑為656 mm,總長度1 500 mm,包角為180°;導向板一共有9個,導流角有15°、20°、25°三種角度。

2) 通過凹板柵格尺寸、滾筒轉速、喂入量對脫粒性能影響的單因素試驗,最終得到脫粒性能較好時各因素合理變化范圍:凹板柵格尺寸為16~20 mm,滾筒轉速為130~270 r/min,喂入量為1.5~2.5 kg/s,且滾筒轉速與喂入量對籽粒破碎率和未脫凈率影響趨勢相反。

3) 多因素試驗表明:試驗因素對籽粒破碎率的影響從大到小依次為凹板柵格尺寸、喂入量、滾筒轉速,對未脫凈率的影響從大到小依次為喂入量、凹板柵格尺寸、滾筒轉速;最優參數組合均為:凹板柵格尺寸18 mm、滾筒轉速199 r/min、喂入量2.1 kg/s,籽粒破碎率最小值為2.39%,未脫凈率最小值為0.21%。最后對最優參數組合進行試驗驗證,驗證結果與優化結果的誤差滿足要求,且在以上條件下籽粒破碎率均小于5%,未脫凈率小于2%,達到國家和相關標準的要求。

參 考 文 獻

[ 1 ] 宗望遠. 油菜聯合收獲縱軸流脫離系統的研究[D]. 武漢: 華中農業大學, 2013.

[ 2 ] Phatchanida S, Somchai C U, Khwantri S. Effects of guide vane inclination in axial shelling unit on corn shelling performance [J]. Kasetsart Journal (Natural Science), 2015, 49: 761-771.

[ 3 ] Waree S, Somchai C U, Khwantri S, et al. Design factors affecting losses and power consumption of an axial flow corn shelling unit [J]. Songklanakarin Journal of Science and Technology, 2016, 38(5): 591-598.

(下轉第 130頁)

(上接第 112頁)

[ 4 ] Ugwu K C, Omoruyi A. Development and performance evaluation of maize threshing and grinding machine [J]. American Journal of Engineering Research, 2016, 5(10): 24-29.

[ 5 ] 衣淑娟, 陶桂香, 毛欣. 兩種軸流脫粒分離裝置脫出物分布規律對比試驗研究[J]. 農業工程學報, 2008, 24(6): 154-156.

Yi Shujuan, Tao Guixiang, Mao Xin. Comparative experiment on the distribution regularities of threshed mixtures for two types of axial flow threshing and separating installation [J]. Transactions of the Chinese Society of Agricultural Engineering, 2008, 24(6): 154-156.

[ 6 ] 耿端陽, 譚德蕾, 于興瑞, 等. 玉米柔性脫粒滾筒脫粒元件設計與試驗[J]. 吉林大學學報(工學版), 2020, 50(5): 1923-1933.

[ 7 ] 林君堂, 常建國, 劉興博, 等. 玉米聯合收獲機縱軸流脫粒分離裝置的設計[J]. 農業科技與裝備, 2015(5): 39-40.

[ 8 ] 滕悅江, 金誠謙, 陳艷普, 等. 稻麥聯合收獲機分段式脫粒裝置設計與優化[J]. 農業工程學報, 2020, 36(12): 1-12.

Teng Yuejiang, Jin Chengqian, Chen Yanpu, et al. Design and optimization of segmented threshing device of combine harvester for rice and wheat [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(12): 1-12.

[ 9 ] 張屹晨. 玉米籽粒收獲機械單縱軸流脫粒滾筒設計與試驗[D]. 長春: 吉林大學, 2020.

[10] 樊晨龍, 崔濤, 張東興, 等. 低損傷組合式玉米脫粒分離裝置設計與試驗[J]. 農業機械學報, 2019, 50(4): 113-123.

[11] 中國農業機械化科學研究院. 農業機械設計手冊(下冊)[M]. 北京: 中國農業科學技術出版社, 2007.

[12] 趙黎, 陳雨, 張明浩, 等. 釘齒滾筒對不同含水率玉米的脫粒試驗與分析[J]. 安徽農業大學學報, 2018, 45(6): 1160-1164.

[13] 陳美舟, 徐廣飛, 王傳旭, 等. 縱軸流輥式組合玉米柔性脫粒分離裝置設計與試驗[J]. 農業機械學報, 2020, 51(10): 123-131.

[14] 盧里耶, 格羅姆勃切夫斯基. 農業機械的設計和計算[M]. 北京: 中國農業機械出版社, 1983.

[15] GB/T 21962—2008, 玉米收獲機械技術條件[S].

[16] GB/T 5982—2017, 脫粒機試驗方法[S].

[17] 邸志峰, 崔中凱, 張華, 等. 紋桿塊與釘齒組合式軸流玉米脫粒滾筒的設計與試驗[J]. 農業工程學報, 2018, 34(1): 28-34.

Di Zhifeng, Cui Zhongkai, Zhang Hua, et al. Design and experiment of rasp bar and nail tooth combined axial flow corn threshing cylinder [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(1): 28-34.