中國造船40年:從追趕到領跑

2024年三季度,中國各造船廠紛紛傳出船舶按期出塢的好消息。

8月11日,中國船舶集團有限公司旗下江南造船(集團)有限責任公司(簡稱“江南造船”)4號船塢迎來一艘99000立方米超大型乙烷乙烯運輸船(下稱“VLEC”)和一艘7800車位汽車運輸船(下稱“PCC”)同時出塢;8月23日,江南造船為新加坡太平船務建造的14000TEU(標準集裝箱)液化天然氣(下稱“LNG”)雙燃料集裝箱船系列船第二艘(H2786船),在3號船塢順利出塢;9月5日,上海外高橋造船有限公司(簡稱“外高橋造船”)為Thenamaris公司建造的11.4萬噸阿芙拉型成品油輪H1572船也順利完成出塢……

出塢這一環節指修建完畢的船舶正式入水,是整個造船流程中的關鍵節點。只有按時、順利出塢,才能夠確保后續試航、完工交船等工作順利開展。因此,這個環節在造船業中也通常被稱為“吉水”儀式,寓意船舶順利平安入水。

儀式開始后,造船人會密密麻麻地站在岸上,望著那艘自己設計過圖紙、親手焊過鐵皮、親身參與過修建的船舶。“大考”即將來臨,人們不由自主地攥緊拳頭,希望它能順利離開船臺、平穩上水,最后靠泊于船廠碼頭。

他們在岸上所持的心態,與國人注視中國造船業出海的心情無異。

46年前,中國造船業像一艘被困在船塢里的“舊船”,沿襲著一套與西方標準不同的船舶設計建造模式,基本背離國際市場。

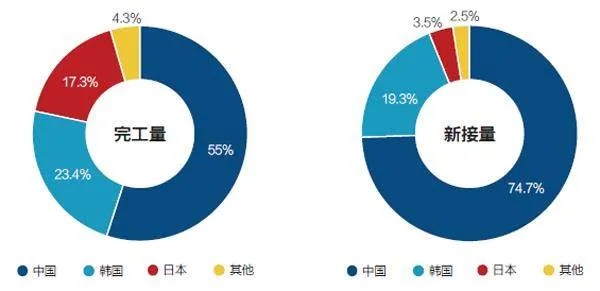

2024年,中國造船業已經馳騁在波濤海面上,連續14年保持造船完工量、新承接訂單量、手持訂單量世界第一,市場份額超過50%。也就是說,世上每兩條船完工,就有一條由中國制造。

出走是小船,歸來是巨輪,但中國造船出海史也并非一帆風順。2008年金融危機爆發導致全球經濟遇冷,全球造船業跌入下行周期,中國造船業也曾被卷入其中,大量造船廠面臨破產和資源重組,從2009年到2016年,中國活躍船廠數量便減少了226家。

2024年,作為全球第一造船大國,中國也更緊密地被卷入了國際船舶市場。在新到來的船周期面前,機遇與風險相伴隨。

1981年接軌國際:首艘現代化船舶交付

現代造船業發源于掀起工業革命的歐洲,招商銀行研究院研報指出,該產業是典型的資金、技術、勞動力密集型制造業,也因此,其產業轉移路徑符合產業梯度轉移理論,即由工業化及勞動力成本的高梯度國家地區向低梯度國家地區轉移。

19世紀末,控制全球貿易的英國,生產了全球60%以上的船舶,并擁有世界50%以上的船隊,占據了市場的絕對主導權。

圖1:2024年上半年造船業國際市場份額占比

而在20世紀中期,通過明治維新完成工業化轉型的日本,也開始在造船業嶄露頭角,在二戰后復蘇的全球化貿易中,其憑借工業化基礎和勞動力價格優勢成為新的世界第一。

到了20世紀后期,日本造船業由于1973年第一次石油危機受到重創,此時韓國憑借政府保護政策、資金支持和廉價勞動力優勢而崛起,以低價迅速搶占造船市場,從日本手中接過了“世界第一大造船國”的位置。

與這條國際產業轉移路徑并行發生的,是中國造船行業的現代化和市場化轉型。此時誰也想象不到,還沒有現代造船業的中國,居然會成為下一個世界造船冠軍。

1978年以前,中國的船舶工業仍處于統包統管階段,屬于國防工業管轄,主要依靠軍品訂單。但由于當時國內船市低迷,造船單位面臨著“無米下鍋”的局面,各地方船廠向北京寄出一封封“要任務、要訂單”的信函,收到的回信是“自己養活自己”。

時任國家第六機械工業部(下稱“六機部”)部長柴樹藩在全國船舶工業領導干部會議上明確傳達:一是各單位要自己去“找米下鍋”,二是中國船舶要打進國際市場。這一指示后來被形象地稱為“推船下海”,意味著中國造船業將開始調轉船頭,面向廣闊的市場。

自此,中國造船工業體系開始轉型,從計劃經濟體制下的軍用品生產轉向以民用工業為主、以國際市場為目標的市場化。

愿景很美好,中國造船卻面臨著訂單、產能及技術“從0到1”的嚴峻困境。

沒有國際訂單?六機部反復討論后決定,“先爭取中國香港船東到國內訂船”作為國際市場突破口,最終,他們把在中國香港航運界舉足輕重的愛國人士包氏兄弟視為首選船東。

經過聯系和商議,包氏兄弟與六機部一拍即合,將原計劃在日本建造的2.7萬噸散貨船改定在中國內地建造,為中國造船業送來了第一筆訂單。

相應提出的要求是,造船必須符合英國勞氏船級社標準,18個月交船,優惠期1個月,每拖1天罰款4500美元,超期150天,船東可棄船,若達不到技術要求,船東可要求返工和賠款。

訂單要求的英國勞氏船級社標準,是一套與蘇聯船舶設計建造標準完全不同的體系,大到整船設計的主機、艙室、發電機等,小到海員房間的壁燈和掛鉤,都有明確的技術要求——意味著中國造船業需要“重新學習”如何造船。

在18個月的時間壓力下,大連船舶重工集團有限公司(簡稱“大連船舶重工”)團隊對照另一套全新的技術體系,一項一項列出380多條難題,再一條一條進行攻克和消化,技術有限便主動向外國船企學習進行革新,技能不行就在全廠開展培訓,一步一步地縮小與國際標準的差距。

最終在1981年,“長城號”在艱難摸索過程中,實現18個月準時交付,并以幾乎“零誤差”的成績通過驗收。也是從這一艘船起,中國向國際市場證明了自己的造船能力,訂單接踵而至。

同時,造船業的市場化轉型也帶動了體制改革,成立中國船舶工業總公司便是第一步。

在“長城號”交付的第二年,六機部撤銷,其全部直屬單位整體劃入新成立的中國船舶工業總公司,中國造船業從行政體制單位正式改組為一個自主經營的經濟實體,意味著由原來六機部“以軍為主”的方針,轉變為“軍民結合、軍品優先”的導向。

此后,中國造船業更快地實現現代化轉型,技術、標準、制度開始與國際接軌。發展至1995年,中國船舶總公司共承接246萬噸船舶訂單,完工量達到118.4萬噸,中國造船業首次超過德國,成為世界第三大造船國家。

體制改革仍要深化,1999年中國船舶工業總公司實施重大改組,拆分為中國船舶工業集團有限公司(下稱“中船集團”)和中國船舶重工集團有限公司(下稱“中船重工”)兩大獨立企業進行“南北競爭”,打破了傳統“一家獨大”的市場格局。

與此同時,地方合資船廠拔地而起。同年,中國遠洋運輸(集團)總公司(COSCO)與日本川崎重工業株式會社(KHI)合資興建的南通中遠川崎船舶工程有限公司(NACKS)在江蘇南通正式開業;江蘇揚子江船廠則開始進行股份制改革,開啟了從國有企業走向100%民營持股公司的進程。

2001年“入世”:中國船廠步入世界周期

真正引爆中國造船上行周期的,是2001年的“入世”。

加入世界貿易組織(WTO)后,中國所有產業開始步入國際經濟大循環,產業鏈上的企業和個體也作為經濟主體和勞動力單元被納入整個世界經濟體系。不單是商品出口貿易的翻倍式增長,船舶本身同樣成為出口的重點。

由于其對經濟增長和勞動力就業具有全產業鏈輻射能力,船舶制造行業被視為拉動中國經濟的重要抓手,成為出海的先鋒。有領導在批示中強調:“發展船舶制造對拉動經濟增長和勞動力就業作用很大,而且看得見,不像某些小商品,因此,不要等閑看待這個問題。”

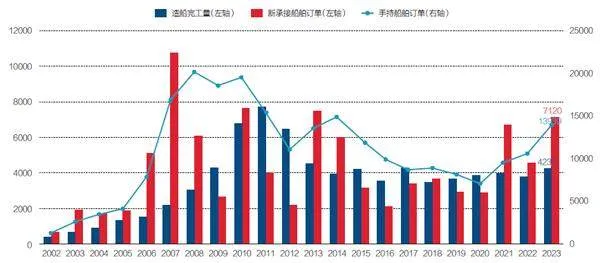

圖2:2002年-2023年中國造船三大指標

當時的市場格局同樣有利于中國造船業的發展。在需求端,全球貿易創造了大量航運需求,疊加船舶退役和大型化置換需求,全球造船業進入新上升周期。

供給端也出現變動。在造船行業中,散貨船、油輪和集裝箱船被稱為傳統三大船型,占全球運力比重合計約86%。其中按船型載重規模的大小以及具體載物類型,劃分為低附加值和高附加值船型。高附加值船舶依靠先進技術、技能、工藝、復雜勞動、創造性等要素設計和建造,相較于同期同噸位或同尺度的普通船舶往往有更高價位。

21世紀初,不斷上升的勞動力成本持續沖擊日本造船業的市場競爭力,占據全球市場優勢地位的韓國造船業轉向中高端定位發展(如超大型集裝箱船、超大型油輪VLCC、LNG等高附加船型),全球市場的“中低端”領域(標準的散貨船、油輪等)出現市場空間。

與此同時,中國的各項能力都已具備——20世紀末的現代化轉型使中國造船業具有對標國際標準與資質的生產能力,入世前1999年的船廠改革打破了傳統一家獨大的市場格局,而低廉的勞動力為蓄勢待發的造船業提供了堅實基礎,中國成為承接中小型、散貨船等船型的最佳選擇。

世界造船周期疊加中國入世時機窗口共振,徹底引爆了中國造船業的上行周期。

2002年,中國造船完工量(以載重噸計)為417萬噸、新接訂單量656萬噸、手持訂單量共1313萬噸,分別占國際市場份額的6.6%、12.4%和11.4%。而在接下去五年內,中國承接的造船訂單呈現斷層式增長,2006年新接訂單量突破5000萬噸,隔年2007年這一數值直接翻倍達到了10752萬噸。

方正證券研究所指出,2000年中國活躍船廠有79家。在2002年鋪天而來的訂單潮下,相當于一家船廠平均可以接8.3萬噸造船訂單,市場供不應求。并且,由于船舶建設生產周期較長且必須占據船臺,大型造船集團產能有限,大量訂單也因此外溢流向市場。

據《中國船舶報》2006年一篇報道統計,當時各地投資規模在1億-10億元的造船項目不在少數,投資規模在億元以下的小船廠也為數眾多。從2000年到2008年,活躍船廠數量從79家增長至414家。

在巨大的利潤空間刺激下,大量資本進入造船業,但同時夾雜著投機資金,導致造船市場泥沙俱下。《半月談》一篇文章披露,算上不具備資質和建設基地的“沙灘船廠”,2008年全國修造船企業可達到2000家-3000家。

2010年登頂:規模世界第一,向高端進軍

經歷了上行周期的樂觀和膨脹,中國造船業首次感受到了世界周期反彈的“慘烈”。2008年金融危機爆發后,船東資金鏈收緊,“拖延工期”“棄船”現象頻繁出現,導致船企受累及關停倒閉。

2008年到2023年,全球活躍船廠數量從1031家下降至371家,中國活躍船廠也從462家下降至157家,全國產能進入長期出清和整合階段。

但不同的是,中國造船業的新訂單在2008年、2009年下跌后,又在2010年實現回升。2010年,中國造船完工量達到6757萬噸、新接訂單量7608萬噸、手持訂單量19504萬噸,分別占國際市場份額的41.9%、48.5%和40.8%,登頂“造船量級”的世界第一。

這主要與中日韓推出的不同產業政策相關。招商銀行研究報告指出,2008年金融危機后,日本由于技術優勢不再明顯、喪失成本優勢,在造船市場的份額進一步壓縮,同時隨著日本產業的轉型升級,日本政府對包括船舶在內的傳統制造業的支持力度相對減弱,沒有完整的產業政策。

韓國則逐漸將發展重心調整至高技術船舶(如大型LNG)和海洋工程業務,退守高端市場,產業政策也更側重于提升技術、配套發展、保持競爭優勢方面。

而同時期的中國,正是世界造船產業轉移的中心區域,在中小型船舶市場具有比較優勢。同時,國家在2009年發布《船舶工業調整和振興規劃》,強調要擴大船舶市場需求保證船舶業增長、采取有效措施穩定船舶企業生產。

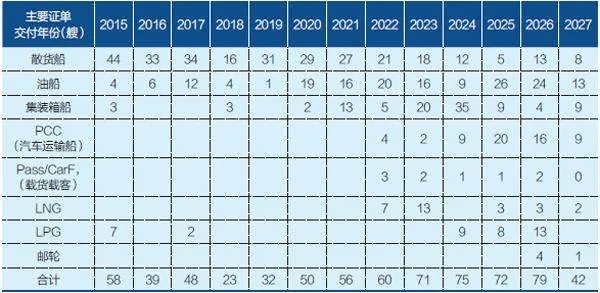

表1:中國船舶工業股份有限公司歷年船型生產數量

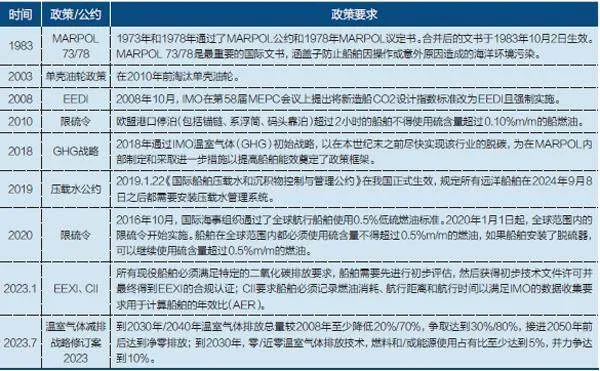

表2:環保政策加速船舶更新換代

自2010年登頂,中國造船業三大指標維持了14年世界第一,在這“量級增長”的背后,中國的造船結構也在加速大型化、高端化轉型,不斷上探高端市場份額。

以龍頭企業中國船舶工業股份有限公司(簡稱“中國船舶”)為例,《財經》梳理其歷年生產數據和未來預計交付發現,其生產結構主要由散貨船、油船、集裝箱船三類構成,在2022年,其產品交付結構首次出現較大變動,交付了四艘汽車運輸船、三艘客滾船以及七艘LNG。而在后續預計的交付中,新船型的數量繼續增加,并且預計在2026年,其將首次交付四艘郵輪。

而從宏觀的角度來看,中國船舶一家船企生產結構的數據變動,實際上是整個中國造船業轉型的縮影,生產結構逐漸從單一走向多元化,從傳統船型向高附加值的高端船型轉變。

2002年-2008年中國造船業完工量、訂單量雖然大幅上升,但其船舶生產結構仍以附加值較低的船型為主,而代表當時造船工業最高水平的LNG市場一度被韓國船企壟斷。

讓這一嚴密市場結構出現松動的,是滬東中華造船(集團)有限公司(簡稱“滬東中華”)在2008年交付的“大鵬昊”。耗時十年攻克技術難關,這是中國第一艘自制LNG(船體容積14.7萬立方米),也是整個造船團隊不計成本和困難也要造出來的船。

超低溫常壓液化的LNG,由于對船艙的船體材料、制造技術、安全設計提出了極高的技術要求,與航空母艦、大型郵輪并稱為造船工業“皇冠上的三顆明珠”。

“大鵬昊”的出現打破了高端船型的市場壁壘,標志著中國造船業也有能力摘一顆“皇冠上的明珠”。在這之后,更多中國船企突破了層層技術壁壘,在郵輪、VLCC、超大型液化氣運輸船(下稱“VLGC”)、超大型乙烷運輸船(下稱“VLEC”)、LNG等技術方面趨向成熟,開始瓜分高端船型市場份額。

到2023年,中國首次形成船海產品全譜系總裝建造能力,可以制造全球18種主要船型,并且其中14種船型新接訂單已位列全球第一。

另一個有趣的結構轉型是,汽車滾裝船PCC生產量的比重近年來明顯增加。根據克拉克森數據,2020年中,國際市場上6500 CEU(標準車位)汽車運輸船一年期的日租金還徘徊在1萬美元低位,而伴隨著中國新能源汽車出海熱和國際運力短缺,該船型市場需求從低迷逐漸復蘇,租金一路高漲,截至2023年末已達1.15萬美元/天。

國內汽車滾裝船訂單也在2021年開始大量出現,呈現井噴式增長。據克拉克森數據顯示,2021年-2023年中國船廠汽車運輸船新接訂單量分別為29艘、65艘、71艘,占據全球市場份額分別為74.3%、84.4%和83.5%。

2024年造船新周期:山前有虎后有豹

據工業和信息化部官網消息,以載重噸計,2023年中國造船完工量、新接訂單量和手持訂單量分別占全球總量的50.2%、66.6%和55.0%,以修正總噸計分別占47.6%、60.2%和47.6%,各項指標國際市場份額均保持世界第一。

進入2024年,高漲的行情還在繼續。2024年上半年,新接訂單量5422萬載重噸,截至6月底,手持訂單量17155萬載重噸,在全球份額中占比超七成。

當前市場格局中,中國已蟬聯第一,但是正如中國造船業趁著上一輪產業周期而崛起,每一輪新周期往往伴隨著產業轉移的進程和行業洗牌的風險。

對于全球來說,上一輪船周期(2000年起)是國際貿易增長和船舶汰換需求刺激,這一次周期(2021年起)則主要靠船齡到期和環保需求拉動。

據東吳證券研究所報告預測,2023年-2030年20年以上船齡的老船占比將從12%提升至24%,船舶更新替換量復合增速約16%,意味著當下迎來新一輪船舶汰換時機。同時,隨著國際海事組織(IMO)的環保政策愈發嚴格,以及歐盟對航運業征收碳排放費用的政策逐漸落地,雙燃料船舶(能夠同時使用兩種不同的燃料)的更換需求趨于剛性。

對于中國而言,上一個周期是“入世”爭取市場份額,這一個周期的重點則放在產品結構高端化、綠色化升級轉型,因而必然避不開,前與日韓兩國爭奪高附加值船型的市場份額,后與新進國家打“基礎船型”的保衛戰。

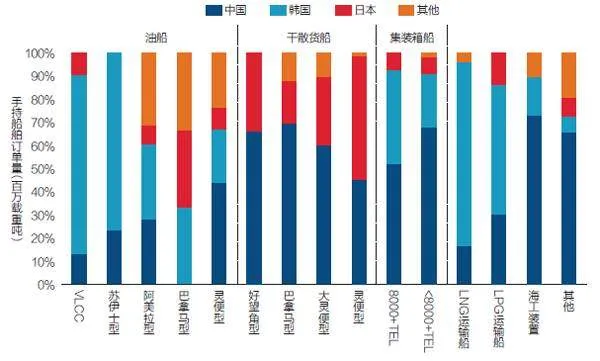

招商銀行研究院的研報數據顯示,截至2022年11月1日,尖端船舶領域仍由韓國占據主導地位。中國在好望角型、巴拿馬型等干散貨船市場具有絕對優勢,韓國則在高附加值船型(如油船中的VLCC、蘇伊士型等和特殊船型中的液化天然氣LNG、液化石油氣LPG運輸船)以及大型船舶(如8000+TEU)這兩類細分船型市場中占據主導地位。

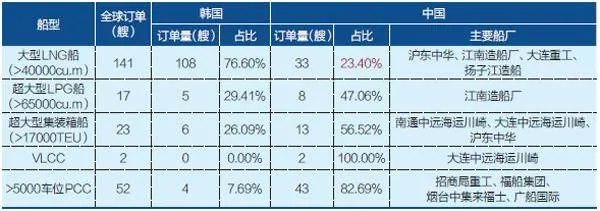

盡管中國造船業三大指標連續14年位居世界第一,但據浙商證券研報分析,2023年,全球大型LNG新船訂單成交量總計為554萬CGT,其中韓國承接了441萬CGT,市場占有率接近80%,中國船企市占率20%。

有媒體對此分析表示,由于產能不足,韓國采取了優先承接高附加值船舶和環保船舶的接單策略,專注于LNG和超大型液氨運輸船(下稱“VLAC”)等特殊船型,而非大型、中型船舶訂單。由于高技術壁壘的保障,造船廠在高附加值船舶的議價能力更強,相較于傳統標準船型利潤更高。以LNG船型為例,目前,全球有能力造出LNG且仍在承接訂單的船企只有八家,其中,中國船企占五家,韓國船企僅有三家,但2023年其在全球LNG市場中占據近八成份額。

根據公開數據統計,2024年一季度,LNG訂單占韓國造船總訂單量的55.4%,LPG船和VLAC占21.8%,同期中國手持訂單中將近40%是散貨船訂單、約20%是集裝箱船訂單,訂單結構中LNG占比明顯較少。

然而,近年來中國LNG訂單量增長迅速,從2008年交付首艘LNG到2022年15年內,中國在LNG運輸船全球市場份額中占比已從0%增長至35%。

面對中國的強勢追趕,韓國在加緊維持自己在尖端領域的優勢。2023年11月27日,韓國海洋水產部發布《尖端海洋移動培育戰略》,強調將全方位支持發展環保船舶與自主航行船舶。此外,今年以來韓國加緊在印度尼西亞、越南等地設立造船技能培訓中心,提供焊接等技術培訓,為吸納外籍勞工補充國內造船業勞動力不足做鋪墊和銜接。

圖3:各船型在手訂單分布情況(2022.11.1)

表3:2022年1月-11月中韓高端船型訂單情況

日本也把發展重點放在高端的脫碳與數字化領域。在零碳燃料領域,2023年5月,日本郵船、IHI原動機公司、日本造船、日本發動機株式會社等船企合作研發的世界首臺四沖程氨燃料發動機啟動陸上實驗,成功完成混燒比例80%的燃料氨穩定燃燒,并且一氧化二氮(N2O)及未燃氨排放幾乎為零。

這一技術已被應用于日本郵船的改裝船舶“魁”(Sakigake)號,并在今年8月底正式完工投入運營,此外,另一艘承接的4萬立方米氨燃料液氨運輸船也將配備該技術。

可預見的是,在即將到來的船周期內,中國與日韓之間將會面臨一場激烈的市場競爭。

而在中國之后,也有許多國家在為到來的船周期蓄力。近年來,越南造船業在發達國家產業轉移、獨特地理位置和低成本勞動力的加持下,表現出強勁的發展勢頭,躍居全球前四;8月,印度最大產能的造船廠Pipavav Shipyard也已成功走出破產困境,并準備重啟運營。

造一艘船的生意,在造船人眼里很純粹,那就是造出一艘能被現代化國際標準認可的船、一艘別人造得出的船。

但這門生意在造船人眼里也很復雜,尤其是要造出一艘能平穩穿行于行業周期之間的船。中國已經花了46年,從船塢內走到世界市場中心,但仍需要更多的耐心、對周期和自身發展更冷靜的把握,才能行駛得更遠。

編輯:王靜儀