基于蟻群算法的鋁合金輪轂注入成型工藝優化

摘 要:本文利用蟻群算法研究鋁合金輪轂注入成型工藝優化,旨在提升在生產過程中的效率和質量。研究結果表明,利用蟻群算法精準調整了成型工藝的參數,輪轂生產效率提升了15%,產品質量指標符合設計要求。本文研究將蟻群算法應用于鋁合金輪轂生產中,模擬蟻群尋找最優路徑的行為,優化了工藝參數,提高了生產效率和產品質量。這個方法不僅實用性和可操作性較強,還為鋁合金輪轂生產提供了一種新穎的優化思路,應用價值較高。

關鍵詞:鋁合金輪轂;鑄造成型;成型工藝;生產線優化

中圖分類號:G 27" " " " " " " " " " " " " 文獻標志碼:A

注入成型是一種常用的鋁合金輪轂制造工藝,它可以高效生產形狀復雜、性能優良的輪轂產品。在生產過程中,注入成型工藝存在一些問題,例如注射壓力不均勻、產生氣泡等缺陷。這些問題導致輪轂產品質量不穩定,增加了生產成本,提高了廢品率,因此,相關工藝須進行優化。王瑞等[1]研究對A356鋁合金輪轂低壓鑄造工藝參數的設計與優化。張立娟等[2]進一步優化了A356鋁合金車輪輪輞的旋壓成形工藝。程誠等[3]基于BP神經網絡進行汽車鎂合金輪轂低壓鑄造工藝優化。高世陽等[4]對商用車鋁合金輪轂進行模擬分析,探討了相關工藝優化。姜強[5]在數控多軸加工方面分析了優化思路。洪濤等[6]和孫冬恩等[7]分別在擠壓鑄造和低壓鑄造方面研究工藝參數優化,為不同成型方式的鋁合金輪轂制造提供了實用的參考。為了提高注入成型工藝的效率和質量,本文提出了一種基于蟻群算法的優化方法。

1 仿真模擬

1.1 澆注系統設計

在鋁合金輪轂的制造工藝中,澆注系統設計是保證最終產品質量的重要環節。該設計由內澆口、流道、壓實、澆口杯、冒口、堵頭、升液管、澆口以及過濾器等多個部分組成。其目標是優化澆注系統,最大程度地減少紊流,使足夠的金屬液體順利進入型腔,并設置最佳的溫度梯度,預防縮孔等現象。

本文將A356鋁合金作為輪轂材料,將輪轂注入工藝普通澆注系統進行仿真模擬,完成工藝優化。

1.2 初始條件設置

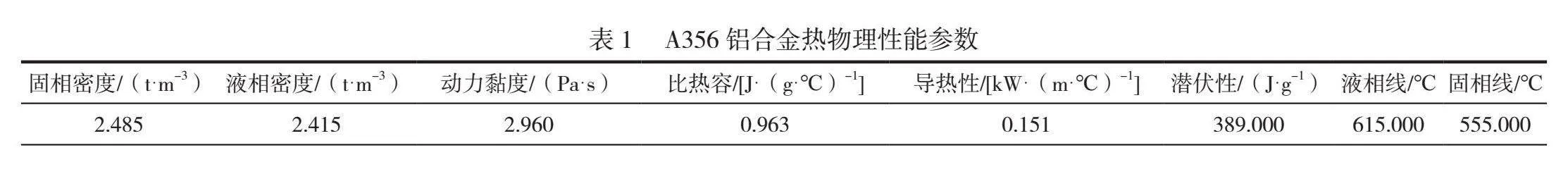

利用AnyPRE模塊進行鑄造仿真前處理,包括設置實體類型(澆注系統、模具、管道和型芯)、確定初選試驗參數(充型條件、模具溫度和初始條件)以及根據初次試驗結果調整最終的試驗參數,A356鋁合金熱物理性能參數見表1。

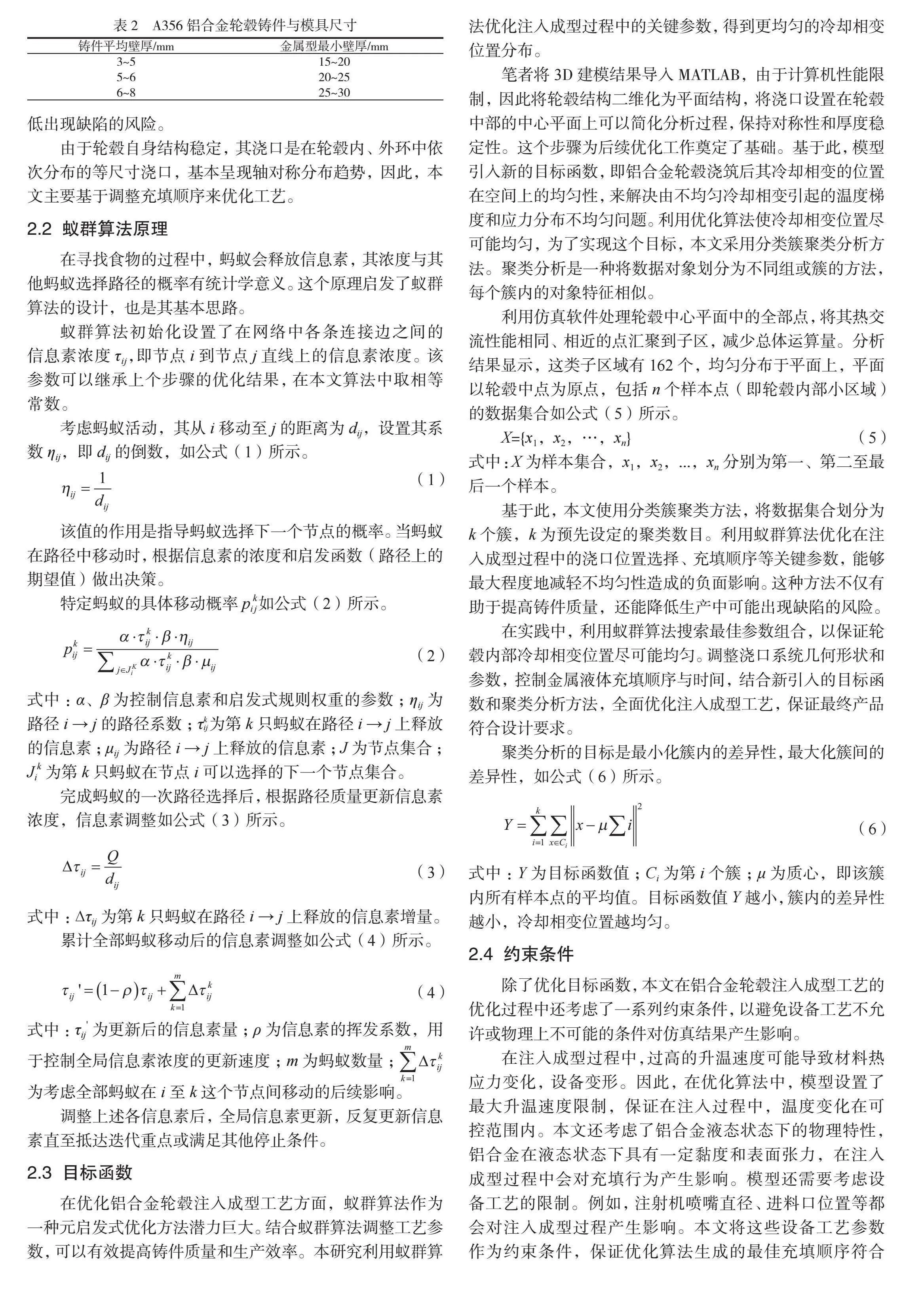

將環境重力設置為9 800 mm/s2。模具壁厚的設計需要綜合考慮多個因素,包括對鑄件凝固速度、壽命和鑄造生產率的影響。根據經驗,在A356鋁合金輪轂制造過程中,鑄件平均壁厚與金屬型最小壁厚有統計學意義,鑄件與磨具尺寸見表2。

1.3 仿真模擬結果

根據仿真模擬進一步觀察鋁金屬輪轂在加熱、熔融和注入過程中的物性變化。

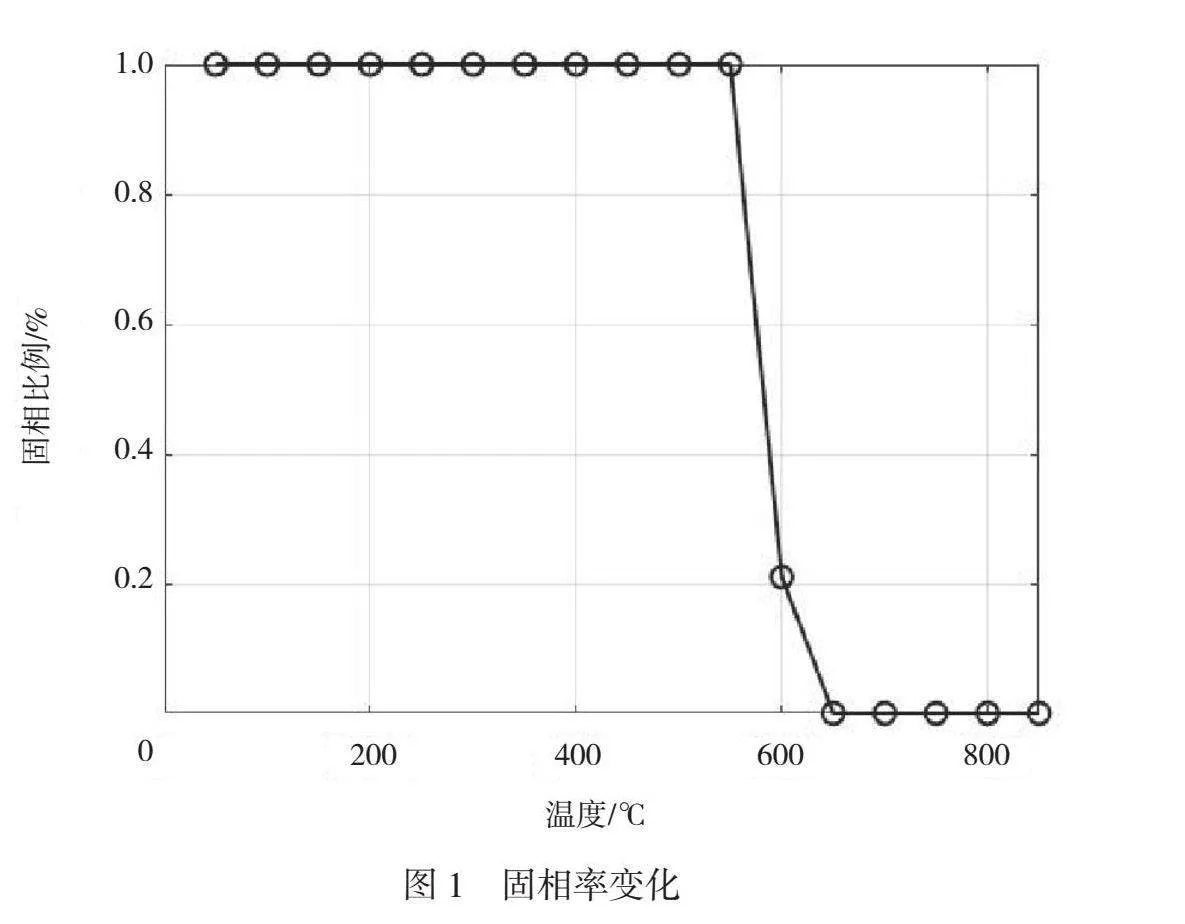

在熔融過程中,固相率變化如圖1所示,當600℃時鋁合金的固相率已顯著降低,進一步加熱獲得熔融狀態的鋁合金,將其注入成型。在熔融過程中,固相率發生變化,動力黏度在前期波動幅度較大,在后期趨于穩定。前期波動可能與熔體流動性較差、溫度不均勻等因素有統計學意義,須優化熔體的流動性,在整個澆注過程中保證動力黏度的穩定性。

在熔融過程中,鋁合金黏度變化如圖2所示。

在升溫過程中,導熱系數呈現基本穩定的趨勢,說明材料的導熱性能相對均勻,合金材料內部的熱傳導能力基本一致,有助于避免局部區域過度冷卻或過熱,降低缺陷發生的概率。導熱系數穩定說明材料沒有過多外部因素干擾,例如異物雜質、氣體等,保證導熱性能在整個升溫過程中的相對一致性。當達到熔點附近時,導熱性能發生變化,與固相率的變化趨勢基本相同,說明材料可能在熔點附近經歷了相變,對導熱性能產生了影響。由于這些因素共同作用,因此導熱系數在整個升溫過程中相對穩定。

2 算法優化

2.1 優化措施

在構建仿真模型的基礎上,本文利用蟻群算法來選擇充填工藝參數,優化輪轂鑄造工藝。調整澆注系統的幾何形狀和參數(例如澆口位置、大小和數量等)是關鍵步驟,可以增加金屬液體的流動性,提升充填性能。利用蟻群算法搜索最佳的澆注系統參數組合,可以降低出現缺陷的風險,提升鑄件質量。

在注入成型過程中,控制金屬液體充填輪轂不同部位的順序和時間十分重要。合理的充填順序可以避免產生氣體困留和縮孔等缺陷。利用蟻群算法優化充填順序策略,尋找最佳的充填時間和順序組合,以保證整個鑄件腔體充滿金屬液體,降低出現缺陷的風險。

在注入成型過程中,溫度場均勻性對鑄件質量有統計學意義。優化冷卻系統設計和工藝參數能夠保證溫度場的均勻性。蟻群算法結合數值模擬和試驗數據對缺陷進行預測和優化,建立合適的模型和目標函數,在搜索空間中尋找最佳參數組合,降低缺陷產生概率,提升鑄件質量。

在輪轂鑄造工藝優化過程中,蟻群算法能夠在調整澆注系統幾何形狀、控制金屬液體充填順序與時間以及優化溫度場均勻性等多個方面影響工藝參數選擇,提高鑄件質量,降低出現缺陷的風險。

由于輪轂自身結構穩定,其澆口是在輪轂內、外環中依次分布的等尺寸澆口,基本呈現軸對稱分布趨勢,因此,本文主要基于調整充填順序來優化工藝。

2.2 蟻群算法原理

在尋找食物的過程中,螞蟻會釋放信息素,其濃度與其他螞蟻選擇路徑的概率有統計學意義。這個原理啟發了蟻群算法的設計,也是其基本思路。

蟻群算法初始化設置了在網絡中各條連接邊之間的信息素濃度τij,即節點i到節點j直線上的信息素濃度。該參數可以繼承上個步驟的優化結果,在本文算法中取相等常數。

考慮螞蟻活動,其從i移動至j的距離為dij,設置其系數ηij,即dij的倒數,如公式(1)所示。

(1)

該值的作用是指導螞蟻選擇下一個節點的概率。當螞蟻在路徑中移動時,根據信息素的濃度和啟發函數(路徑上的期望值)做出決策。

特定螞蟻的具體移動概率pikj如公式(2)所示。

(2)

式中:α、β為控制信息素和啟發式規則權重的參數;ηij為路徑i→j的路徑系數;τk ij為第 k 只螞蟻在路徑i→j上釋放的信息素;μij為路徑i→j上釋放的信息素;J為節點集合;Jik為第k只螞蟻在節點i可以選擇的下一個節點集合。

完成螞蟻的一次路徑選擇后,根據路徑質量更新信息素濃度,信息素調整如公式(3)所示。

(3)

式中:?τij為第 k 只螞蟻在路徑i→j上釋放的信息素增量。

累計全部螞蟻移動后的信息素調整如公式(4)所示。

(4)

式中:τij'為更新后的信息素量;ρ為信息素的揮發系數,用于控制全局信息素濃度的更新速度;m為螞蟻數量;為考慮全部螞蟻在i至k這個節點間移動的后續影響。

調整上述各信息素后,全局信息素更新,反復更新信息素直至抵達迭代重點或滿足其他停止條件。

2.3 目標函數

在優化鋁合金輪轂注入成型工藝方面,蟻群算法作為一種元啟發式優化方法潛力巨大。結合蟻群算法調整工藝參數,可以有效提高鑄件質量和生產效率。本研究利用蟻群算法優化注入成型過程中的關鍵參數,得到更均勻的冷卻相變位置分布。

筆者將3D建模結果導入MATLAB,由于計算機性能限制,因此將輪轂結構二維化為平面結構,將澆口設置在輪轂中部的中心平面上可以簡化分析過程,保持對稱性和厚度穩定性。這個步驟為后續優化工作奠定了基礎。基于此,模型引入新的目標函數,即鋁合金輪轂澆筑后其冷卻相變的位置在空間上的均勻性,來解決由不均勻冷卻相變引起的溫度梯度和應力分布不均勻問題。利用優化算法使冷卻相變位置盡可能均勻,為了實現這個目標,本文采用分類簇聚類分析方法。聚類分析是一種將數據對象劃分為不同組或簇的方法,每個簇內的對象特征相似。

利用仿真軟件處理輪轂中心平面中的全部點,將其熱交流性能相同、相近的點匯聚到子區,減少總體運算量。分析結果顯示,這類子區域有162個,均勻分布于平面上,平面以輪轂中點為原點,包括n個樣本點(即輪轂內部小區域)的數據集合如公式(5)所示。

X={x1,x2,…,xn} (5)

式中:X為樣本集合,x1,x2,...,xn分別為第一、第二至最后一個樣本。

基于此,本文使用分類簇聚類方法,將數據集合劃分為k個簇,k為預先設定的聚類數目。利用蟻群算法優化在注入成型過程中的澆口位置選擇、充填順序等關鍵參數,能夠最大程度地減輕不均勻性造成的負面影響。這種方法不僅有助于提高鑄件質量,還能降低生產中可能出現缺陷的風險。

在實踐中,利用蟻群算法搜索最佳參數組合,以保證輪轂內部冷卻相變位置盡可能均勻。調整澆口系統幾何形狀和參數,控制金屬液體充填順序與時間,結合新引入的目標函數和聚類分析方法,全面優化注入成型工藝,保證最終產品符合設計要求。

聚類分析的目標是最小化簇內的差異性,最大化簇間的差異性,如公式(6)所示。

(6)

式中:Y為目標函數值;Ci為第i個簇;μ為質心,即該簇內所有樣本點的平均值。目標函數值Y越小,簇內的差異性越小,冷卻相變位置越均勻。

2.4 約束條件

除了優化目標函數,本文在鋁合金輪轂注入成型工藝的優化過程中還考慮了一系列約束條件,以避免設備工藝不允許或物理上不可能的條件對仿真結果產生影響。

在注入成型過程中,過高的升溫速度可能導致材料熱應力變化,設備變形。因此,在優化算法中,模型設置了最大升溫速度限制,保證在注入過程中,溫度變化在可控范圍內。本文還考慮了鋁合金液態狀態下的物理特性,鋁合金在液態狀態下具有一定黏度和表面張力,在注入成型過程中會對充填行為產生影響。模型還需要考慮設備工藝的限制。例如,注射機噴嘴直徑、進料口位置等都會對注入成型過程產生影響。本文將這些設備工藝參數作為約束條件,保證優化算法生成的最佳充填順序符合實際操作要求。

綜合利用蟻群算法和其他優化技術,在實踐中調整工藝參數,使冷卻相變位置分布更均勻,有助于提升鑄件質量和生產效率,保證產品穩定、可靠。該研究方法為鋁合金輪轂注入成型工藝的優化提供了新思路。

2.5 迭代與優化結果

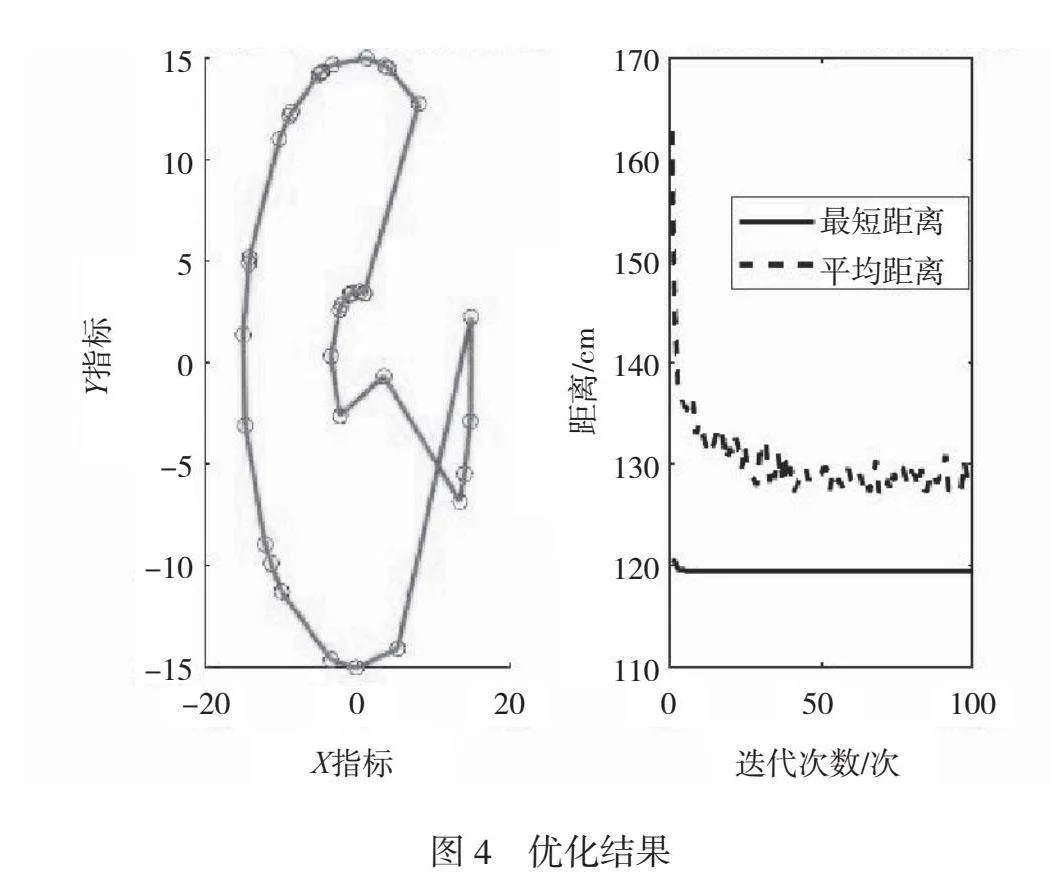

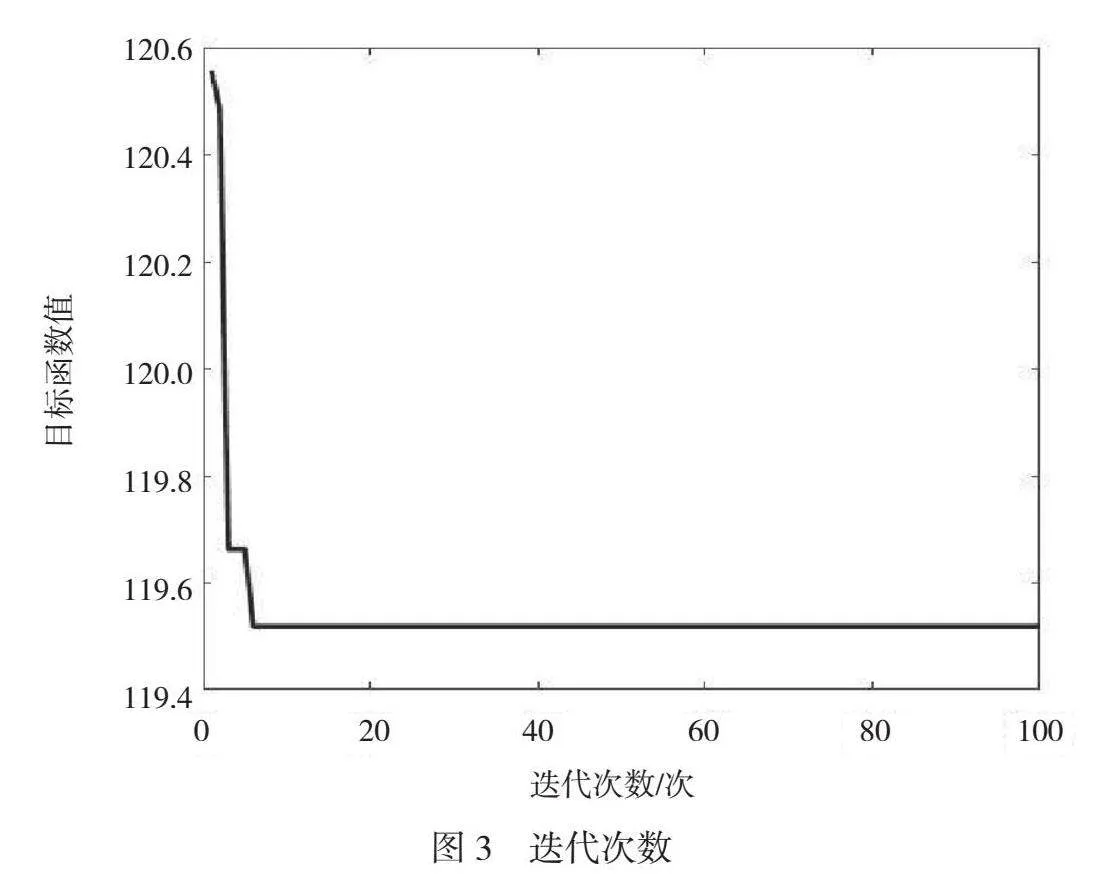

在迭代過程中運行了多次蟻群算法,迭代次數與目標函數值如圖3所示。

從圖3中可以看出,隨著迭代次數增加,目標函數值逐漸降低,說明優化算法不斷改進充填順序,在這個過程中,目標函數持續下降。優化結果如圖4所示。

圖4展示了最佳充填順序對應的輪轂平面結構。利用蟻群算法的迭代和優化過程,本文找到了一種最佳的充填順序,以保證鑄件內部均勻充填,降低出現缺陷和變形的概率。

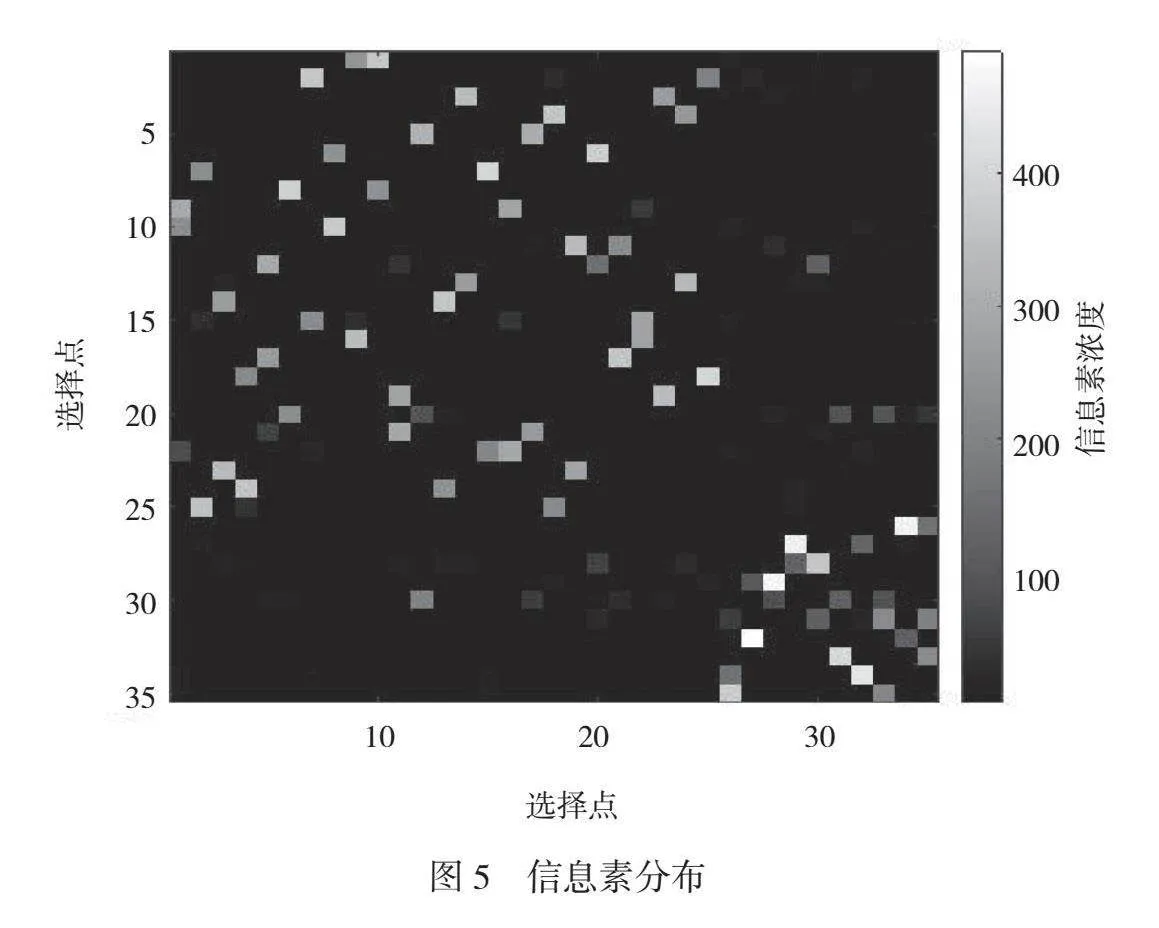

本文不僅說明了輪轂平面結構的優化結果,還分析了信息素分布情況。在蟻群算法中,信息素的作用是指導螞蟻選擇下一個節點。信息素分布情況如圖5所示,由圖5可知,當螞蟻選擇路徑時哪些區域更具吸引力。

根據這些迭代和優化結果,得到最佳的充填順序,并將其應用于鋁合金輪轂注入成型工藝中。這種方法可以提高鑄件質量,減少缺陷和變形,提高產品性能。

3 結語

根據仿真分析,從固相率變化可以看出,在填充過程中鋁合金具有分布均勻的特征。說明鋁合金輪轂的生產工藝中,需要特別關注輪緣位置的氣體排出,以保證充填過程的均勻性和質量。導熱性能的基本穩定趨勢說明材料具有均勻的熱傳導能力,避免局部過度冷卻或過熱。基于此類分析結果,本文根據仿真分析中凝固時間、溫度梯度等參數的變化,為優化模具設計和改進工藝參數提供了有力支持。一系列優化步驟顯著提升了生產工藝的精密性和可控性,保證金屬液足夠充填型腔,建立最佳溫度梯度以防止發生縮孔。

參考文獻

[1]王瑞,朱慧,張恒華,等.低壓半固態鑄造A356鋁合金輪轂成形工藝的模擬與缺陷分析[J].上海金屬,2014,36(4):47-51.

[2]張立娟,常海平,羅文哲,等.A356鋁合金車輪輪輞旋壓成形工藝優化[J].精密成形工程,2022,14(10):56-62.

[3]程誠,寧萍,李玲玲.基于BP神經網絡的汽車鎂合金輪轂低壓鑄造工藝優化[J].熱加工工藝,2023,52(7):77-80.

[4]高世陽,朱立華.商用車鋁合金輪轂模擬分析及工藝優化[J].鑄造技術,2022,43(1):62-65.

[5]姜強.基于UG的數控多軸加工工藝優化設計分析[J].現代制造技術與裝備,2021,57(1):142-143.

[6]洪濤,王東方,華逢志.鋁合金輪轂擠壓鑄造工藝參數優化[J].鑄造技術,2020,41(12):1160-1164.

[7]孫冬恩,程和法,周宏偉,等.低壓鑄造鋁合金輪轂的數值模擬及工藝優化[J].特種鑄造及有色合金,2020,40(7):763-767.

作者簡介:吳國瑞(1987—),男,漢族,黑龍江哈爾濱人,博士,高級工程師,研究方向為機電、鋁合金材料。

電子郵箱:1074661216@qq.com。