芯片高分子材料涂覆硬件條件

[關鍵詞]涂膠顯影設備;硬件穩定性;圖形化轉移;工藝技術

[中圖分類號]R318.08 [文獻標志碼]A [文章編號]2095–6487(2024)11–0061–03

由于IC 設計與工藝技術水平不斷提高,集成電路規模越來越大,器件性能和精度要求也越來越高[1]。芯片制造的整個光刻工藝流程,大部分步驟是在涂膠顯影設備中制作完成的。涂膠顯影設備各單元的硬件條件,很大程度上決定了光刻工藝結果的好壞。每個器件的產出,都伴隨著大量的資金投入、半導體高分子材料的消耗、工藝技術人員的使用等諸多資源的傾注和花費,從而造就了半導體器件生產的高昂成本。因此,穩定的光刻工藝技術和高水平可靠性芯片的產出,是大部分芯片生產廠穩定運行和激烈競爭的關鍵。然而,工藝技術的穩定性和高良率芯片的產出,都是建立在硬件結構能夠穩定運行的光刻工藝設備的基礎之上。

1技術理論背景

為了能實現穩定的光刻工藝技術,涂膠顯影設備各單元的硬件必須滿足必要的工藝技術條件,從而實現高精度、小尺寸芯片器件的輸出[2]。整個光刻工藝的流程為:表面清洗烘干、高分子材料涂覆、對準曝光、圖形化顯影、刻蝕、檢測等工序。一個芯片器件的完成,需要多次涂覆不同厚度的高分子材料薄膜,然而,高質量的工藝結果,需要涂膠顯影設備各單元硬件具有較高的穩定性和兼容性。

微電子技術是以集成電路為核心,實現電子電路和電子系統超小型化及微型化的技術。由于IC 設計與工藝技術水平不斷提高,集成電路規模越來越大,復雜程度越來越高,使得晶圓尺寸不斷擴大,同時關鍵尺寸不斷縮小。芯片內部結構如圖1 所示。

在IC 芯片的整個制造過程中,光刻工藝是IC 芯片制造的關鍵工序,其中涂膠工藝是光刻工藝中最基礎的工序之一。因此,嚴格控制涂膠工藝技術指標,保證光刻工藝技術質量,是IC 芯片制造過程中的關鍵[3]。然而,工藝結果質量的優劣依托于穩定的設備硬件條件和機械運動狀態。

涂膠顯影設備主要涉及的單元有涂膠單元、顯影單元、烘烤單元、冷卻單元等其他輔助傳輸單元,高分子材料的涂覆是在涂膠單元中實現的,結構如圖2所示。涂膠過程涉及涂膠臂的移動、晶圓的旋轉、軟件及控制邏輯等的相互配合。

2試驗及測量

文章以光阻在硅晶圓表面涂覆為例,探究涂膠單元內硬件條件,如溫度、濕度、風速、膠臂位置等參數變化,對光阻薄膜厚度變化的影響。為了控制單一變量,在試驗過程中的其他參數設定需要一致,如涂膠配方的參數設定、晶圓的測試工藝路徑、光阻的烘烤溫度、測量結果的要求標準、工藝結果的檢測方式等。

采用KSM–FT II涂膠顯影設備的涂膠單元進行試驗,使用某國外高精度薄膜厚度檢測設備進行光阻厚度變化測量。硬件條件變化參數測量使用TESTO測量儀,分別測試溫度、濕度、風速等參數變化。位置變化可以通過軟件界面進行參數更改和設定,并通過標準治具進行校準矯正。

工藝基本步驟為:①確認涂膠單元機械部件運動情況等是否正常;②設定涂膠單元環境條件;③將待涂膠晶圓經機器人送入涂膠單元,放到真空吸附承載臺上,選擇預設配方,涂膠準備開始;④完成涂覆后,經機器人取出,經過烘烤,將已工藝完畢的襯底傳送回緩存盒。步驟②設定的單元環境條件主要包括單元腔體內溫度、濕度、排風大小、膠臂工藝位置等。通過改變上述單元內條件,觀察晶圓表面光阻薄膜變化:十字49 點方式測量厚度大小(圖3)。

試驗測試過程中,采用某種粘度值<5cP的光阻作為試驗對象,正常工藝要求其目標膜厚范圍在600~900 A,每次涂覆工藝所需的光阻消耗量為2 mL。試驗中使用單一的工藝路徑,工藝烘烤溫度為150℃、60 s。試驗過程中,所用的對比試驗晶圓都經過同樣的前期處理,避免由于晶圓表面狀態差異造成的試驗結果偏差:硫酸和過氧化氫可以去除任何殘留的有機或無機污染物,將晶圓進行等離子體灰化,使得晶圓表面不會發生多余的氧化反應[4]。

3結果與討論

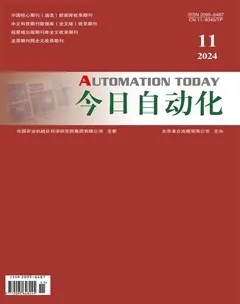

(1)試驗測試1:試驗中分別改變涂覆單元腔體內的溫度大小和濕度大小,使用相同配方完成晶圓表面光阻的涂覆工藝。半導體晶圓廠常規使用的標準工藝環境要求為:溫度23±0.1℃,濕度45±0.5%[5]。溫度與濕度變化對晶圓膜厚的影響如圖4 所示,當濕度不變溫度變化時,光阻薄膜的厚度隨著溫度的升高而增厚;當溫度不變濕度變化時,光阻薄膜的厚度隨著濕度的增加而減薄。光阻薄膜厚度減薄是因為環境濕度的增加,增加了晶圓表面的液體含量,提升了光阻在晶圓表面的流動性,從而導致同等光阻使用量的情況下,會有更少的光阻留存在晶圓表面,使得光阻薄膜厚度降低。

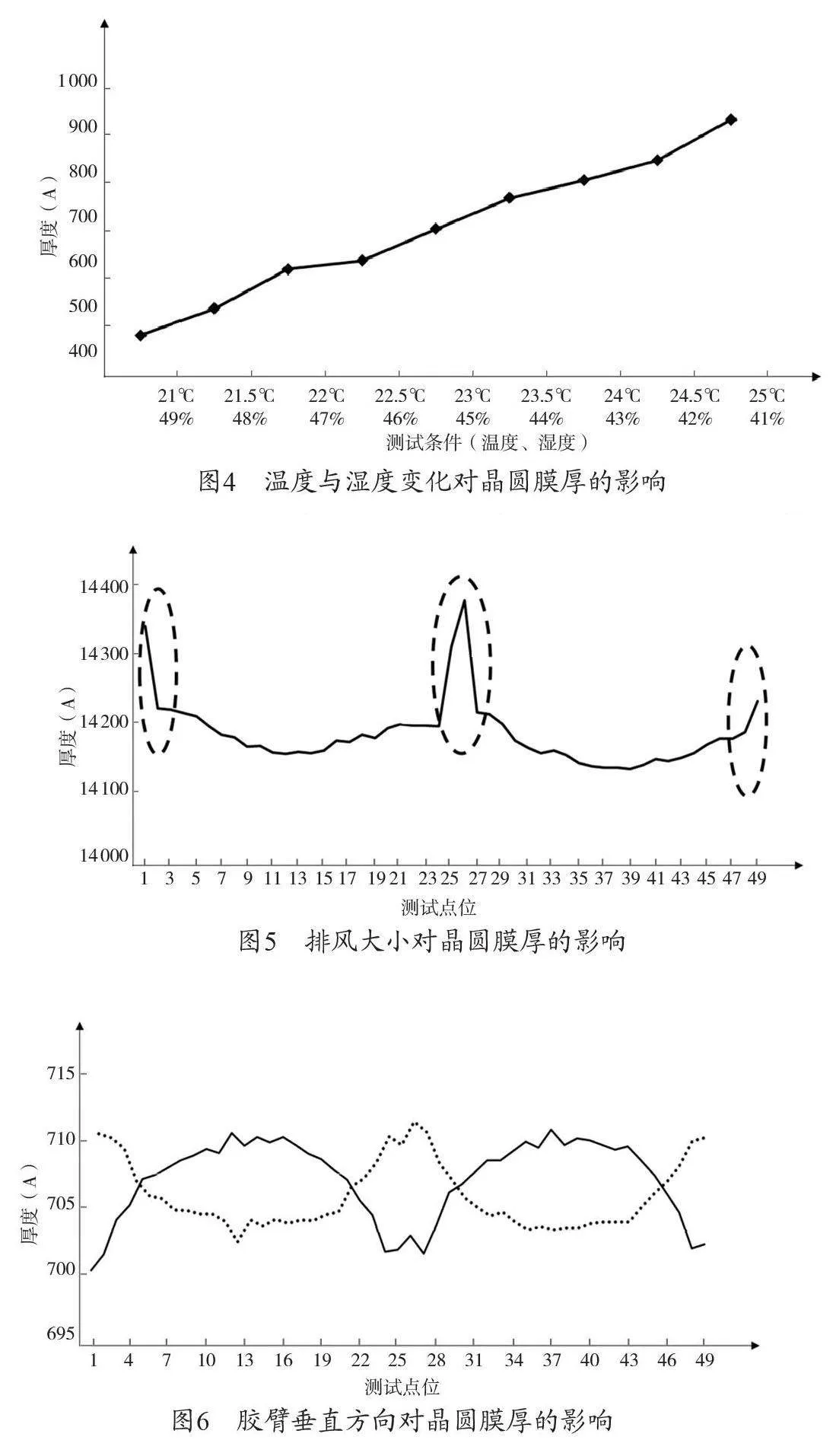

(2)試驗測試2 :光阻薄膜工藝一般采用的是旋涂法,即滴膠的過程中,晶圓以一定速度旋轉,涉及在涂覆過程中的風流的控制。試驗中使用TESTO設備測量,改變腔體內排風大小,測量晶圓表面光阻薄膜厚度變化。從圖5 中可看出,排風開的越大,光阻薄膜邊緣越厚。光阻薄膜厚度變化的原因是風速的大小,在光阻涂覆過程中作用于晶圓表面,影響光阻中溶劑的揮發快慢。光阻中溶劑揮發的快慢,會影響光阻在晶圓表面的流動性及光阻薄膜在晶圓表面固化的速度。因此,涂膠單元的排風要設定在某一定范圍內,如40~70 Pa,以保證涂膠單元內的風流在涂膠過程中穩定運行,從而得到較好的工藝結果。此外,對于不同尺寸的硅晶圓襯底,排風大小不是固定的,需要根據工藝結果進行相應的調整。同時,對于某些對于風流敏感的光阻,涂膠單元內風流的大小也是需要特別關注的。

(3)試驗測試3 :改變膠臂垂直方向距離晶圓表面的工藝位置,與使用標準治具校準的膠臂位置對比,完成相同涂膠工藝配方,測量光阻薄膜厚度變化。由圖6 可知,當膠臂位置高于標準位置時,薄膜中心區域厚度會高于邊緣區域薄膜厚度,呈現類似拱形;低于標準位置時,中心膜厚會低于邊緣區域厚度,呈現類似碗形。因此,膠臂與晶圓表面的垂直距離應處于某一固定高度,以保證晶圓表面光阻膜厚曲線中心區域與邊緣區域的平衡。需要注意的是,調整膠臂位置時,要注意膠臂與晶圓表面的距離,避免膠嘴插入到晶圓表面形成的光阻液面,從而避免導致膠嘴沾污或光阻薄膜表面出現色差等工藝問題。

試驗測試4:改變膠臂水平方向距離晶圓中心的工藝位置,與使用標準治具校準的膠臂位置對比。試驗中發現,當膠臂位置向左或向右偏于標準中心位置時,晶圓表面光阻薄膜邊緣區域都會出現不同程度的色差問題。測量晶圓表面光阻薄膜厚度時發現,色差區域的薄膜厚度曲線出現不固定位置的跳點。因此,膠臂必須與晶圓同心,以保證光阻均勻的平涂在晶圓表面。

4結束語

涂膠單元內硬件條件的變化(如溫度、濕度、風速、膠臂位置),對光阻薄膜厚度的影響較大。所以,要想實現穩定的光刻工藝技術,涂膠顯影設備各單元的硬件必須滿足必要的工藝技術條件。