飛機大型梯架工裝快速設計技術研究

摘 要:傳統人工模式設計飛機大型梯架工裝存在速度慢、效率低、計算復雜繁瑣和梯架工裝設計質量不穩定等問題,為縮短大型梯架工裝設計周期,提升設計質量,對大型梯架工裝結構進行研究。基于大型梯架工裝標準零件構建方案、非標準件參數化設計方案、各部件裝配定位方案和CATIA CAA技術開發大型梯架工裝快速設計系統,實現大型梯架工裝的快速設計。經設計實例驗證,使用此系統進行大型梯架工裝設計平均耗時僅為傳統人工設計平均耗時的9.2%,降低了大型梯架工裝制造成本,提高了設計效率,對于實際工程應用具有參考價值。

關鍵詞:大型梯架工裝;參數化設計;裝配定位;CATIA CAA;二次開發

中圖分類號:V262.4" "文獻標識碼:A" " 文章編號:1007 - 9734 (2024) 06 - 0005 - 09

0 引 言

在飛機制造過程中,為保證構件質量,需要大量工藝裝備(工裝)來輔助[1],工裝是保證飛機零部件準確制造、定位、裝配的基礎,飛機工裝的設計制造水平是反映一個國家飛機制造水平的關鍵指標之一[2]。據統計,工藝裝備的設計、制造周期一般占新產品研制開發周期的40%左右,工裝成本占總研制成本的20%~30%[3]。工裝設計制造是飛機設計制造中一個重要組成部分,其設計制造周期已成為影響新機研制周期的主要因素,飛機的研制質量和周期很大程度上依賴于工裝的設計制造質量和周期[4-5]。目前飛機工裝設計工作量大,但規定的設計周期卻越來越短[6]。

飛機大型梯架工裝是大型飛機制造和維修過程中的重要工裝,為工作人員提供了安全可靠的工作平臺,提升了飛機制造質量。目前,我國航空企業采用MBD(Model Based Definition)技術,該技術能夠完整、規范地表達梯架工裝產品定義信息,克服傳統工程圖紙復用性低,可讀性差等缺點,縮短梯架工裝研制周期,降低設計制造成本[7-8]。由于梯架工裝沒有統一的設計標準,面對不同的機型或工作場地時,需要依據設計經驗對梯架工裝重新設計。采用傳統人工模式構建梯架工裝MBD模型時,存在人工構建三維模型速度慢,效率低;典型通用結構重復設計,知識復用率低;設計人員水平不同導致設計的產品質量參差不齊,不利于梯架工裝設計標準化等缺點[9-11]。目前我國航空企業使用的主流三維設計軟件為CATIA,為解決上述問題,針對梯架工裝結構特點對CATIA二次開發,建立可用于實際生產的梯架工裝快速設計系統就顯得尤為重要[12]。近年來,我國學者針對CATIA二次開發的應用研究已取得了一些成果,例如:程旭等[13]通過應用CATIA CAA二次開發實現飛機復合材料蒙皮零件檢驗工裝的快速設計,縮短了蒙皮檢驗工裝的設計周期。張希磊[14]等通過對汽車覆蓋件模具工裝非標斜楔結構特點分析,運用CATIA CAA二次開發技術實現汽車覆蓋件模具工裝非標斜楔的快速設計。

本文以縮短大型梯架類工裝設計周期,提高設計質量為目標,提出一種大型梯架工裝快速設計方案,并通過CATIA CAA二次開發技術實現大型梯架工裝快速設計。

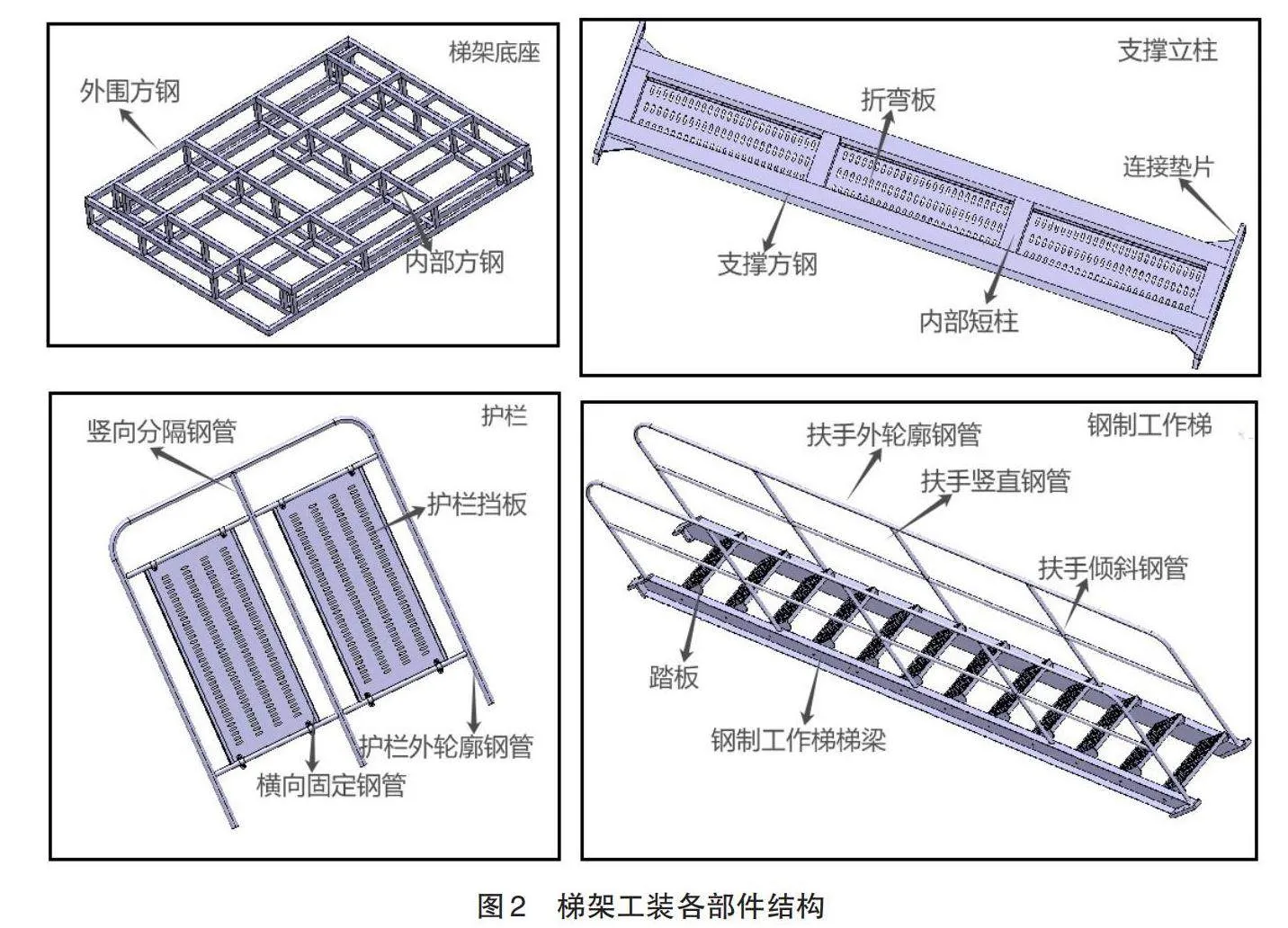

1 梯架工裝結構組成

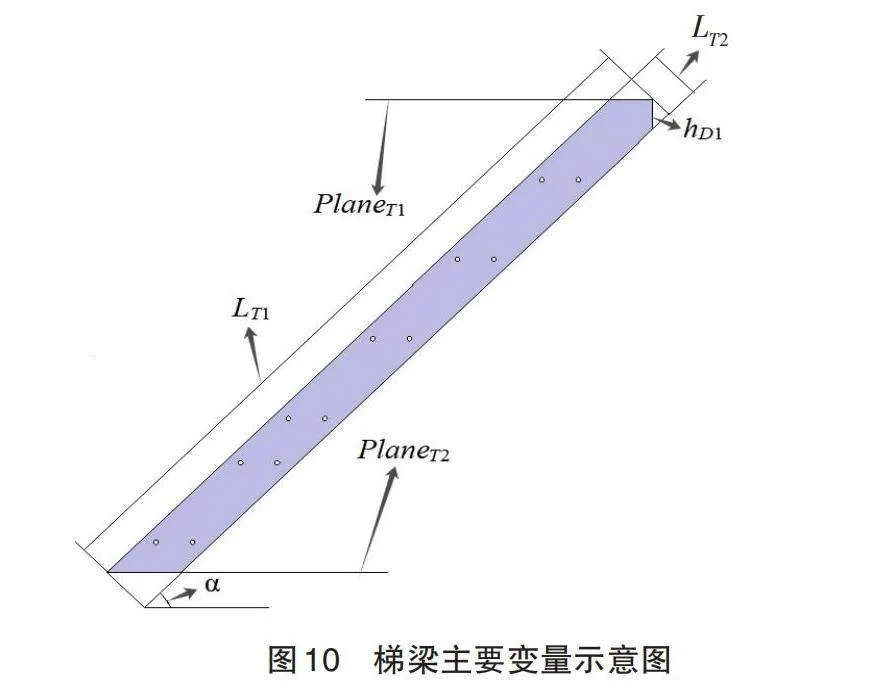

大型梯架工裝結構如圖1所示,根據各部件作用不同,可分為梯架底座、支撐立柱、護欄和鋼制工作梯四大部分,各部件結構如圖2所示,各部分通過連接元件相互連接[15]。

梯架底座:梯架底座是大型梯架工裝中的基礎部分,根據梯架底座構成方鋼所處位置將構成方鋼分為外圍方鋼和內部方鋼。

支撐立柱:支撐立柱是兩層底座之間承力連接部件,主要零件包括連接墊片、支撐方鋼、內部短柱和折彎板。

護欄:是大型梯架工裝中的防護設施,根據隔框數量又分為單隔框、雙隔框和三隔框護欄,裝配位置分為梯架工裝頂層和支撐立柱之間兩種情況,主要組成零件為護欄外輪廓鋼管、護欄擋板、護欄橫向固定鋼管和豎向分隔鋼管。

鋼制工作梯:鋼制工作梯是兩層底座的連接部分,主要組成零件為鋼制工作梯梯梁、踏板、扶手外輪廓鋼管、扶手豎直鋼管和扶手傾斜鋼管。

由于梯架工裝面向不同機型及布置條件具有不確定性,設計人員需要依據設計經驗手動計算梯架工裝上述零部件尺寸,依據計算出來的尺寸在三維建模軟件中反復進行草圖繪制、零件實體生成等,之后再反復通過裝配約束將零部件組合為完整的梯架工裝。設計流程復雜繁瑣且容易出錯,導致梯架工裝設計質量不穩定。

2 梯架工裝快速設計方案

在傳統梯架工裝設計過程中,當機型或布置條件發生變化時,梯架工裝所有零部件都需通過人工重新進行設計,設計流程繁瑣、低效。為提高梯架工裝設計效率,縮短梯架工裝設計周期,提出梯架工裝快速設計方案如下:

(1)將護欄擋板和鋼制工作梯踏板定義為標準件,在具體梯架工裝設計過程中直接使用。

(2)建立各部件非標零件設計方案,實現各部件中非標零件參數化設計。

(3)建立各部件定位規則,實現梯架工裝各部件自動裝配。

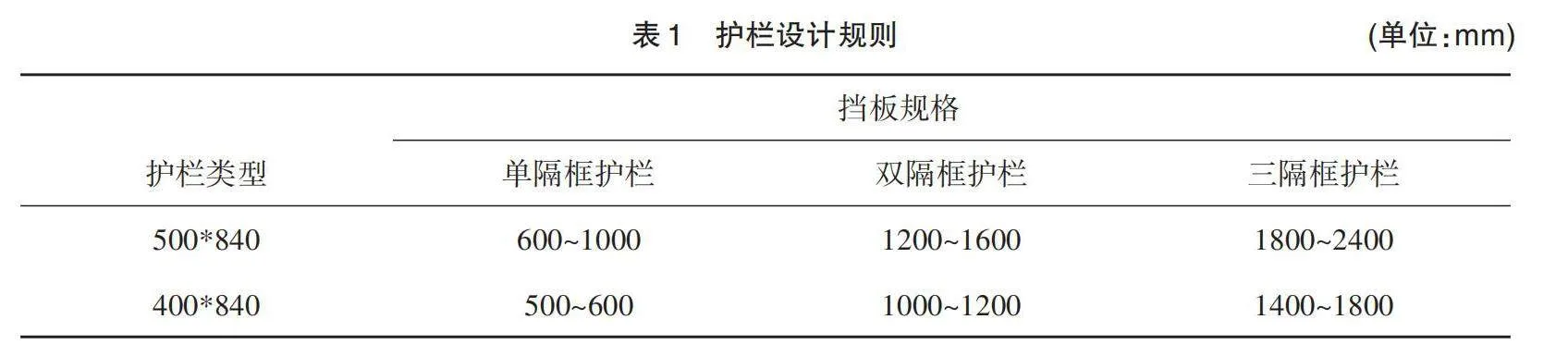

2.1" 梯架工裝標準零件構建方案

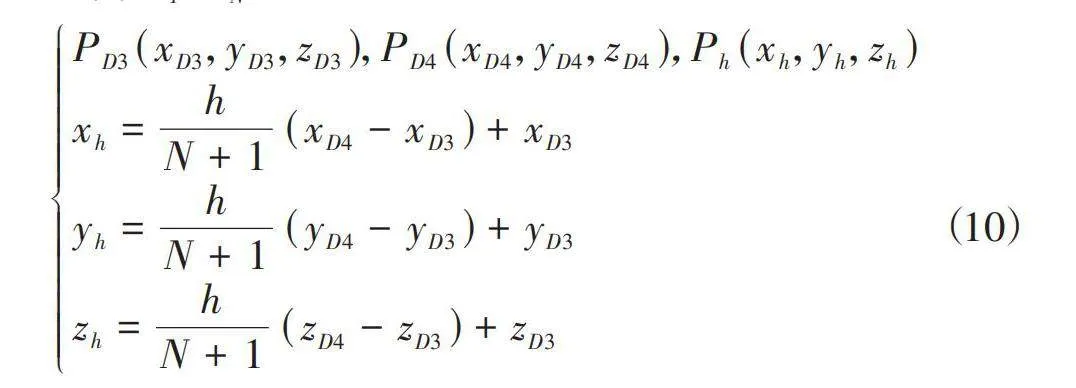

梯架工裝標準零件包括護欄擋板和鋼制工作梯踏板。標準形式護欄擋板作為護欄中的防護裝置,要保證護欄擋板邊界和各種寬度的護欄隔框之間都具有適宜距離,防止梯架工裝上的工作人員意外掉落,因此將標準形式護欄擋板設計成400mm*840mm和500mm*840mm兩種規格,如圖3所示,并制定了護欄設計規則,如表1所示。表1中數據為護欄兩端軸線距離,依據此規則可保證護欄擋板邊界與護欄隔框之間保持適宜距離。

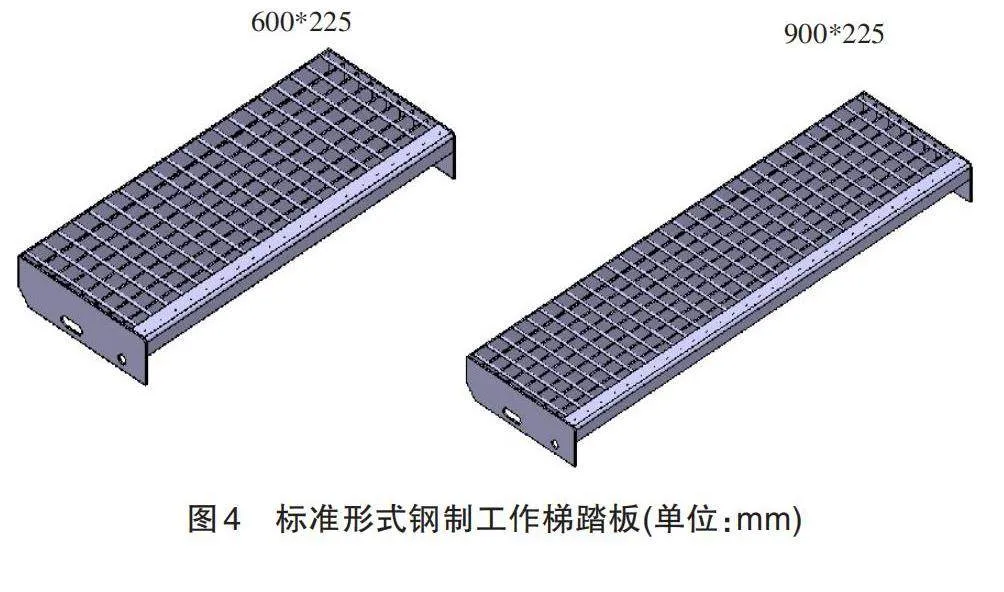

鋼制工作梯作為梯架工裝不同層數人員輸送通道,其標準形式踏板要保證工作人員通行方便,根據工作人員在梯架工裝不同層數上下時的使用情況,將標準形式的踏板設計為單人通行踏板和雙人通行踏板兩種形式,其規格分別為600mm*225mm和900mm*225mm,結構如圖4所示。

將設計好的標準形式護欄擋板和鋼制工作梯踏板保存在固定文件夾路徑下,形成標準零件庫,在設計時直接調用。

2.2" 梯架工裝非標零件參數化構建方案

2.2.1 梯架底座非標零件構建方案

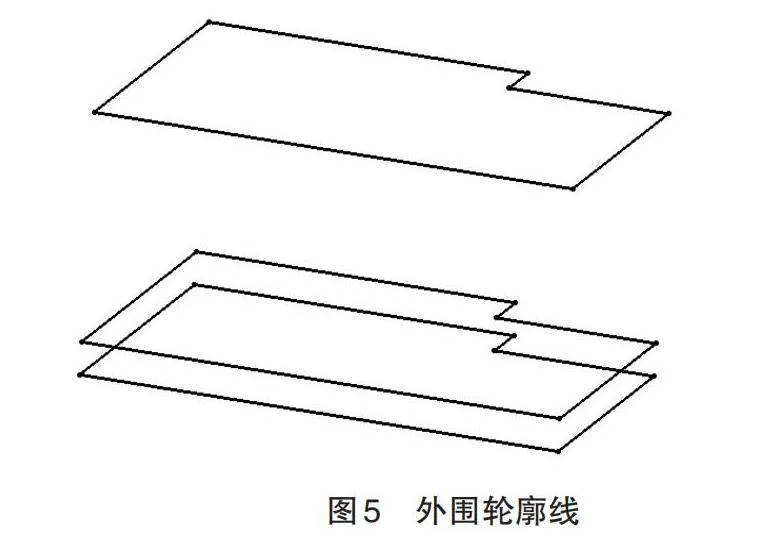

導入梯架外圍輪廓線,如圖5所示。

步驟1:在對話框中輸入確定梯架底座外圍方鋼和內部方鋼橫截面尺寸,輸入的橫截面尺寸為Ad*Bd*Cd形式,Ad、Bd、Cd分別代表橫截面的長度、寬度和厚度。

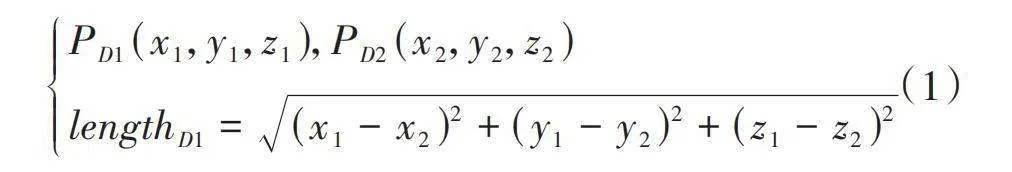

步驟2:依據直線自動追蹤算法和公式(1)獲得即將進行設計的某層梯架底座所有外圍輪廓線和外圍方鋼長度。

直線自動追蹤算法流程如下:

Step1:拾取即將進行設計的某層梯架底座外圍輪廓線中任意直線,通過此直線獲取外圍輪廓線Part文檔,遍歷此文檔結構樹獲得所有外圍輪廓線,將其存入數組LineList;

Step2:將拾取直線定義為LineA并將其存入另一數組LineResult中;

Step3:獲取LineA兩端點startP和endP,遍歷LineList中直線,將當前循環直線記為PLine,兩端點為pstartP和pendP,當(startP=pstartP∪startP=pendP)或(endP=pstartP∪endP=pendP),將PLine從LineList中移除并將其添加進LineResult中,結束對LineList的循環;

Step4:將PLine定義為LineA,重復Step3繼續追蹤迭代;

Step5:重復Step3到Step4,當尋找不到新的LineA時,直線追蹤結束。

遍歷LineResult中直線,由式(1)得到即將進行設計的某層梯架底座所有外圍方鋼長度。

[PD1(x1,y1,z1),PD2(x2,y2,z2)lengthD1=(x1-x2)2+(y1-y2)2+(z1-z2)2] (1)

其中,PD1、PD2為LineResult中某直線兩端點;lengthD1為此直線對應外圍方鋼長度。

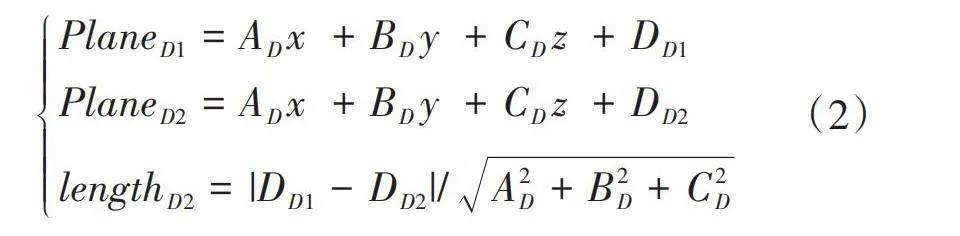

步驟3:依據公式(2)確定梯架底座內部方鋼長度。

[PlaneD1=ADx+BDy+CDz+DD1PlaneD2=ADx+BDy+CDz+DD2lengthD2=|DD1-DD2|/A2D+B2D+C2D] (2)

其中,PlaneD1、PlaneD2為設計人員拾取獲得的內部方鋼兩端接觸平面;lengthD2為內部方剛長度;AD、BD、CD、DD1、DD2為PlaneD1、PlaneD2平面方程系數。

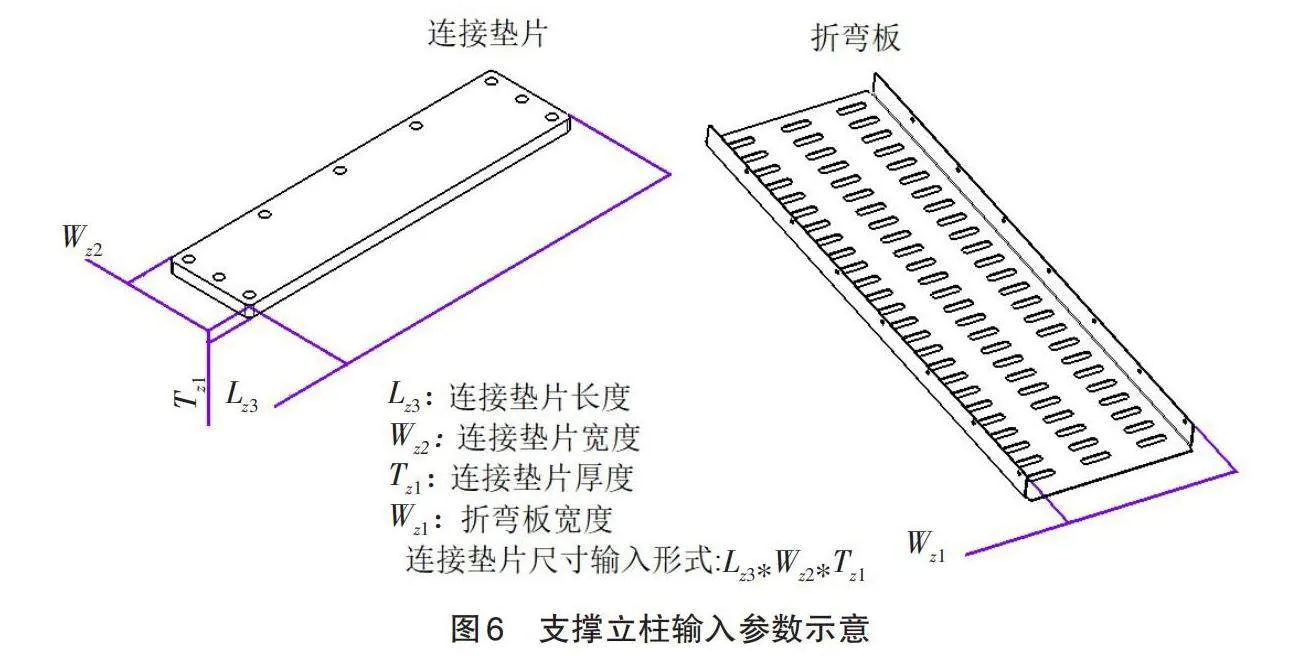

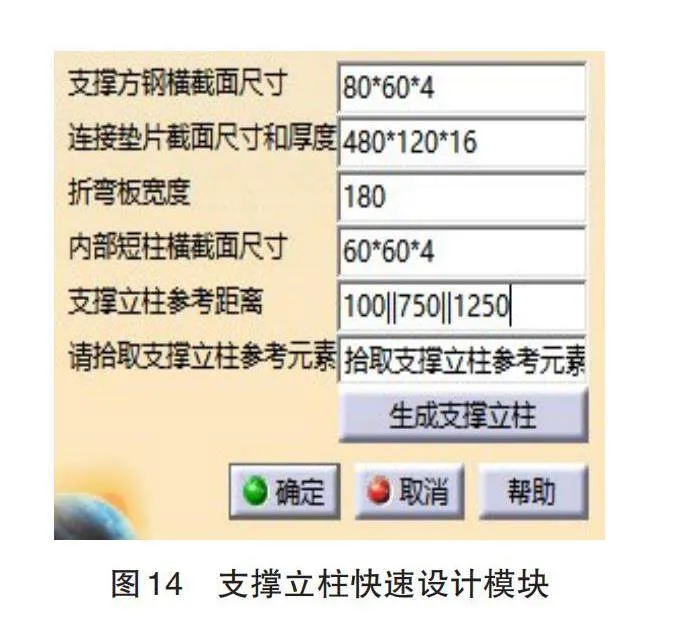

2.2.2 支撐立柱非標零件構建方案

通過對話框輸入確定支撐立柱支撐方鋼橫截面尺寸、連接墊片尺寸和厚度、折彎板寬度和內部短柱橫截面尺寸。通過公式(3)確定支撐方鋼高度、折彎板長度和內部短柱長度,支撐方鋼和內部短柱橫截面尺寸輸入形式為Az*Bz*Cz,Az、Bz、Cz分別代表橫截面的長度、寬度和厚度,與連接墊片和折彎板有關的輸入參數如圖6所示。

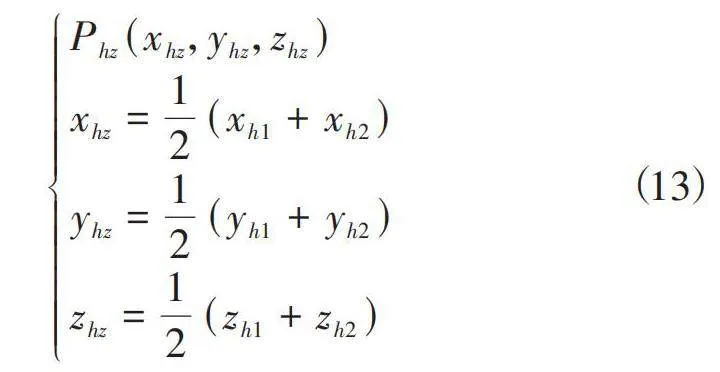

[PlaneZ1=AZx+BZy+CZz+DZ1PlaneZ2=AZx+BZy+CZz+DZ2HZ1=|DZ1-DZ2|/A2Z+B2Z+C2ZHZ2=HZ1-4*TZ1LZ1=(HZ2-4*HZ3)/3LZ2=WZ1] (3)

其中,PlaneZ1、PlaneZ2為拾取得到的支撐立柱頂部和底部接觸平面;TZ1、HZ3、WZ1為輸入的連接墊片厚度、內部短柱在支撐立柱高度方向尺寸、折彎板寬度;HZ1、HZ2、LZ1、LZ2為支撐立柱總體高度、支撐方鋼高度、折彎板長度和內部短柱長度;AZ、BZ、CZ、DZ1、DZ2為PlaneZ1、PlaneZ2平面方程系數。

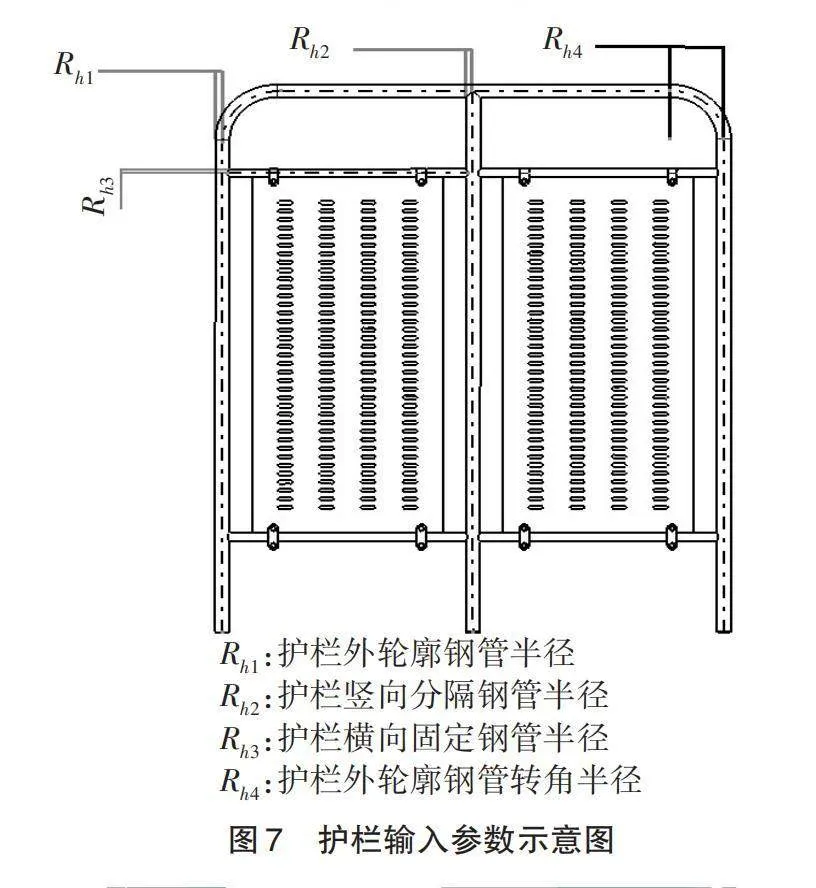

2.2.3 護欄非標零件構建方案

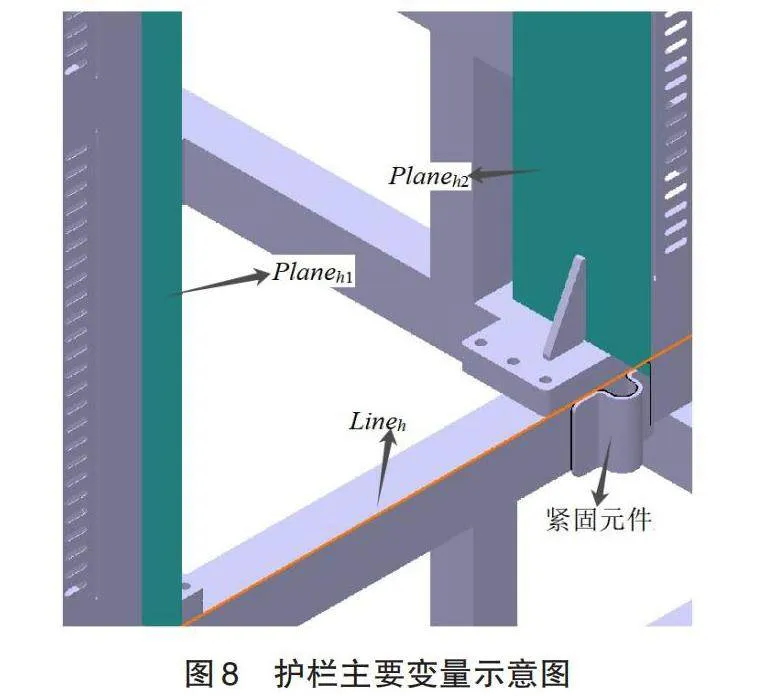

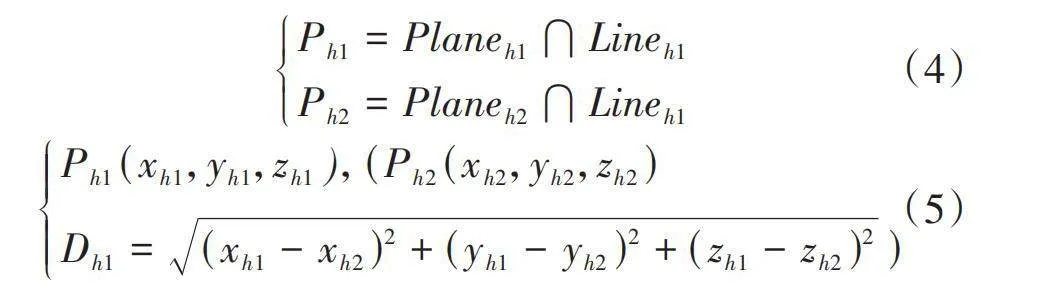

步驟1:通過對話框輸入確定護欄轉角半徑、外輪廓鋼管半徑、豎直分隔鋼管半徑和橫向固定鋼管半徑,并通過公式(4)、公式(5)和直線均分算法分別得到位于兩支撐立柱之間和位于梯架工裝頂層兩種不同裝配情況的護欄寬度,護欄輸入參數如圖7所示,護欄主要變量如圖8所示。

[Ph1=Planeh1?Lineh1Ph2=Planeh2?Lineh1] (4)

[Ph1(xh1,yh1,zh1),(Ph2(xh2,yh2,zh2)Dh1=(xh1-xh2)2+(yh1-yh2)2+(zh1-zh2)2)] (5)

其中,Planeh1、Planeh2和Lineh1為拾取的與護欄相鄰的兩支撐立柱的側面和護欄緊固元件對齊線;Ph1和Ph2為Planeh1和Planeh2與Lineh1的交點;Dh1為位于兩支撐立柱之間的護欄寬度。

直線均分算法均分算法流程如下:

Step1:拾取一條位于梯架工裝頂層的護欄緊固元件件對齊線Lineh,依據設計人員選擇單隔框、雙隔框、三隔框,護欄類型分別對位于梯架工裝頂層的護欄寬度Dh2賦初值1000、1600、2400;

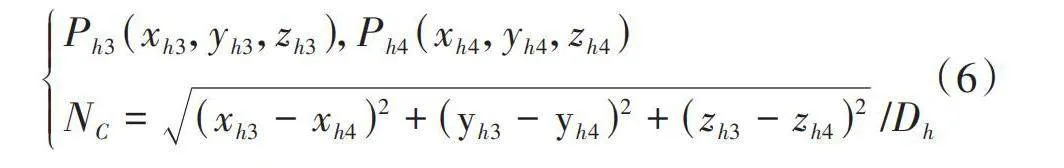

Step2:獲取Lineh兩端點Ph3、Ph4,并通過公式(6)獲取護欄初始數目NC;

[Ph3(xh3,yh3,zh3),Ph4(xh4,yh4,zh4)NC=(xh3-xh4)2+(yh3-yh4)2+(zh3-zh4)2/Dh] (6)

Step3:若NC為小數則將NC進1化為整數,將處理后NC記為ND,最后通過公式(7)獲得直線均分長度Dh即為梯架工裝頂層護欄寬度。

[Dh2=(xh3-xh4)2+(yh3-yh4)2+(zh3-zh4)2/ND] (7)

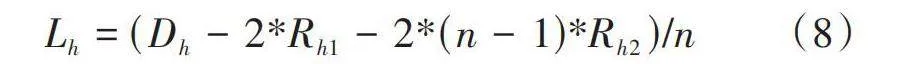

步驟2:依據Dh與表1確定護欄隔框數n,依據公式(8)確定護欄橫向鋼管長度Lh。

[Lh=(Dh-2*Rh1-2*(n-1)*Rh2)/n] (8)

其中,Rh1為輸入的護欄外輪廓鋼管半徑;Rh2為輸入的護欄內部鋼管半徑;Dh表示Dh1或Dh2 。

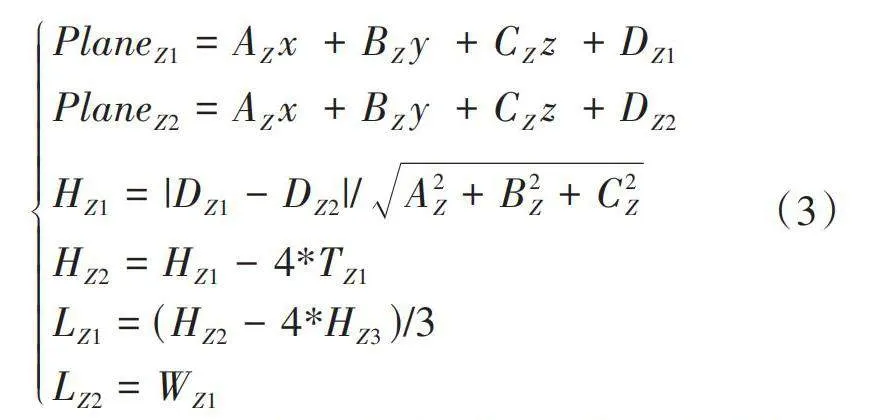

2.2.4 鋼制工作梯非標零件構建方案

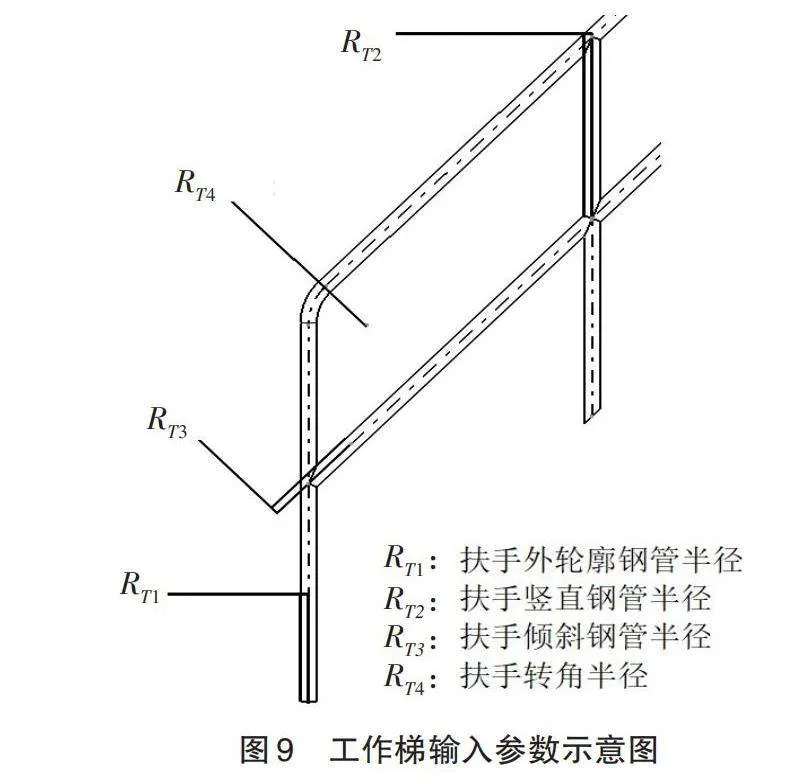

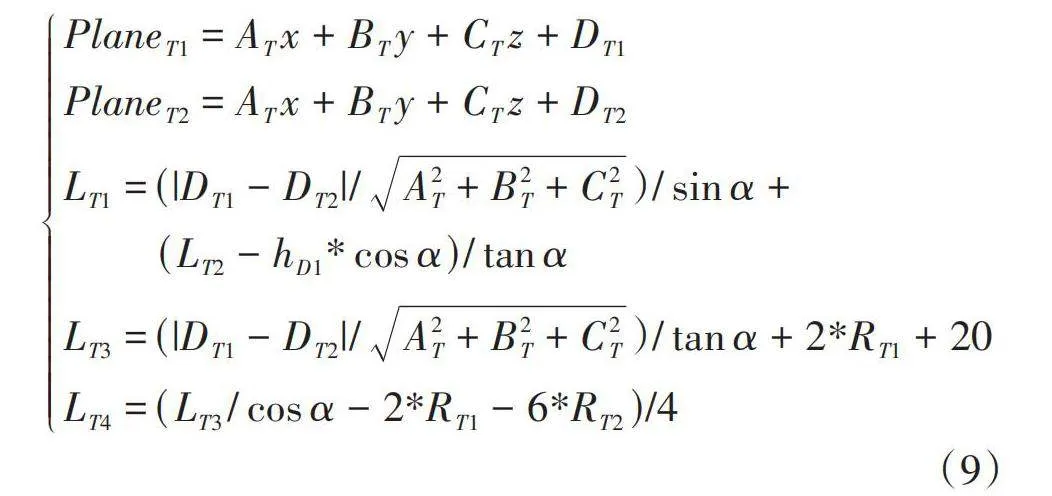

輸入確定鋼制工作梯傾斜角度、梯梁截面尺寸、扶手轉角半徑、扶手高度、扶手外輪廓鋼管半徑、扶手傾斜鋼管半徑和扶手豎直鋼管半徑,通過公式(9)確定梯梁拉伸長度、扶手兩端距離和扶手傾斜鋼管長度,梯梁橫截面尺寸輸入形式為Ag*Bg*Cg,Ag、Bg、Cg分別代表橫截面的長度、寬度和厚度,與扶手相關的輸入參數如圖9所示。

[PlaneT1=ATx+BTy+CTz+DT1PlaneT2=ATx+BTy+CTz+DT2LT1=(|DT1-DT2|/A2T+B2T+C2T)/sinα+(LT2-hD1*cosα)/tanαLT3=(|DT1-DT2|/A2T+B2T+C2T)/tanα+2*RT1+20LT4=(LT3/cosα-2*RT1-6*RT2)/4] (9)

其中,PlaneT1、PlaneT2為拾取的鋼制工作梯上下接觸面;LT2、α、RT1、RT2為輸入的梯梁截面高度方向尺寸、鋼制工作梯傾斜角度、扶手外輪廓鋼管半徑和扶手豎直鋼管半徑;hD1為2.2.1中輸入的梯架底座內部方鋼在梯架工裝高度方向尺寸;LT1、LT3、LT4為梯梁橫截面拉伸長度、扶手兩端距離和扶手傾斜鋼管長度;AT、BT、CT、DT1、DT2為PlaneT1、PlaneT2平面方程系數。

傾斜角度及梯梁主要變量如圖10所示。

2.3" 梯架工裝各部件裝配定位方案

2.3.1 梯架底座裝配定位方案

步驟1:梯架底座外圍方鋼裝配定位。

Step1:對2.2.1中數組LineResult中直線所圍成的封閉圖形進行填充得到填充平面PlaneD3,并獲取PlaneD3法向量u(x,y,z);

Step2:遍歷LineResult中每條直線,以當前循環直線中點為原點,以當前直線方向和u的方向為坐標系兩個軸的方向,為每條直線創建坐標系,并將其存入數組LineAxisList中;

Step3:以和Step2中相同順序為LineResult中每條直線對應外圍方鋼創建坐標系,以每條外部方鋼中間橫截面幾何中心和橫截面縱向與橫向為坐標系原點和兩個軸的方向,將建好的坐標系存入數組WWFGAxisList中;

Step4:通過for循環為LineAxisList和WWFGAxisList中相同順序坐標系做相合約束,實現梯架底座外圍方鋼裝配定位。

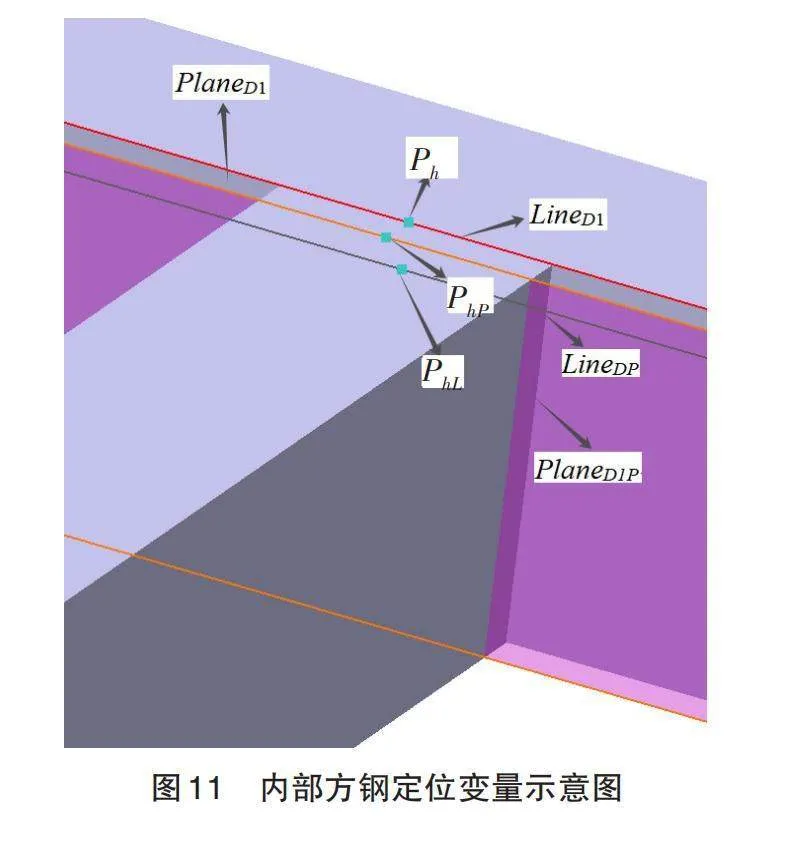

步驟2:拾取獲得與梯架底座內部方鋼對齊的邊線LineD1,通過公式(10)在LineD1上均勻布置N個點,記為P1~PN。[PD3(xD3,yD3,zD3),PD4(xD4,yD4,zD4),Ph(xh,yh,zh)xh=hN+1(xD4-xD3)+xD3yh=hN+1(yD4-yD3)+yD3" " " " " " " " " " " " " " " " " " " " "(10)zh=hN+1(zD4-zD3)+zD3] 其中,PD3、PD4為LineD1兩端點;N為輸入的在此邊線布置的內部方鋼數量;Ph為在此直線上所布第h個點,h∈[1,......,N]。

將2.2.1中PlaneD1和2.3.1中LineD1分別進行平行和偏移操作,得到PlaneD1P和LineDP,將P1~PN分別投影到PlaneD1P、LineDP得到P1P~PNP和P1L~PNL,以第h根內部方鋼為例,將Ph、PhP、PhL和梯架底座內部方鋼相應三點做相合約束,實現LineD1上第h根內部方鋼的裝配定位,步驟2中的變量如圖11所示。

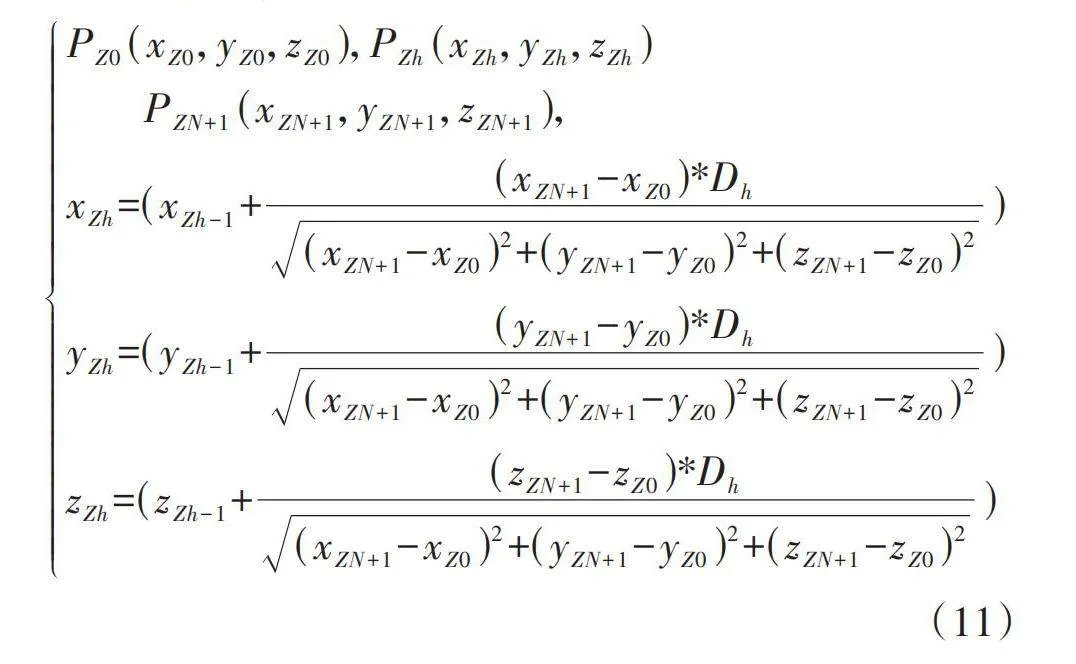

2.3.2 支撐立柱裝配定位方案

拾取獲得支撐立柱墊片對齊邊線LineZ,其兩端點記作PZ0和PZN+1,設在此邊線要布置N個支撐立柱,輸入每個支撐立柱與上一支撐立柱的距離分別為DZ1~DZN,D1為第一個支撐立柱到PZ0的距離,DZh和DZh+1之間以/分隔,通過公式(11)在LineZ布置N個點,記為PZ1~PZN。

[PZ0(xZ0,yZ0,zZ0),PZh(xZh,yZh,zZh)PZN+1(xZN+1,yZN+1,zZN+1),xZh=(xZh-1+(xZN+1-xZ0)*Dh(xZN+1-xZ0)2+(yZN+1-yZ0)2+(zZN+1-zZ0)2)yZh=(yZh-1+(yZN+1-yZ0)*Dh(xZN+1-xZ0)2+(yZN+1-yZ0)2+(zZN+1-zZ0)2)zZh=(zZh-1+(zZN+1-zZ0)*Dh(xZN+1-xZ0)2+(yZN+1-yZ0)2+(zZN+1-zZ0)2)]" (11)

其中,PZh為PZ0和PZN+1之間所布的第h個點。

將2.2.2中PlaneZ1和2.3.2中LineZ分別進行平行和偏移操作,得到PlaneZ1P和LineZP,將PZ1~PZN分別投影到PlaneZ1P、LineZP得到PZ1P~PZNP和PZ1L~PZNL,以第h根內部方鋼為例,將PZh、PZhP、PZhL和支撐立柱相應三點做相合約束實現第h個支撐立柱裝配定位。

2.3.3 鋼制工作梯裝配定位方案

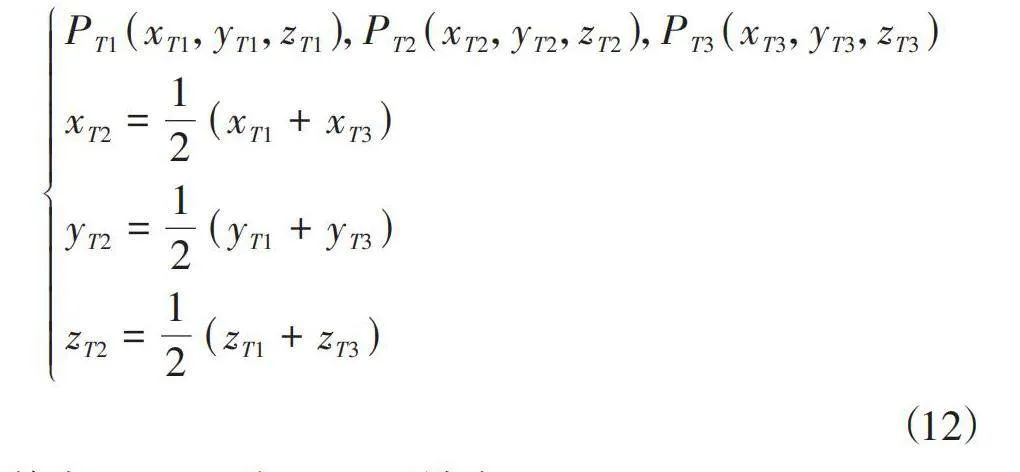

拾取獲得獲得鋼制工作梯上端對齊邊線LineT,通過公式(12)在LineT上布置PT[PT1(xT1,yT1,zT1),PT2(xT2,yT2,zT2),PT3(xT3,yT3,zT3)xT2=12(xT1+xT3)yT2=12(yT1+yT3)zT2=12(zT1+zT3)]"[(12)]

其中,PT1、PT3為LineT兩端點。

將2.2.4中PlaneT1和2.3.3中LineT分別進行平行和偏移操作,得到PlaneT1P和LineTP,將PT2分別投影到PlaneT1P、LineTP得到PT2P和PT2L,將PT2、PT2P、PT2L和鋼制工作梯相應三點做相合約束實現鋼制工作梯裝配定位。

2.3.4 護欄裝配定位方案

拾取獲得護欄緊固件接觸面Planeh3,依據公式(13)獲得2.2.5中Ph1、Ph2的中點Phz。

連接Ph1、Ph2,做直線Lineh1,將Planeh3和Lineh1分別做偏移和平行操作,獲得Planeh3P和Lineh1L,將Phz分別投影到Planeh3P和Lineh1L,得PhzP和PhzL,將Phz、PhzP、PhzL和護欄中相對應三點做相合約束實現位于兩支撐立柱之間的護欄

[Phz(xhz,yhz,zhz)xhz=12(xh1+xh2)yhz=12(yh1+yh2)zhz=12(zh1+zh2)] [(13)]

梯架頂層護欄的裝配定位方法與2.3.1中對梯架底座內部方剛裝配定位方法相同,只需將2.3.1中LineD1替換為2.2.3中的Lineh2,將PlaneD1替換為Planeh3,將輸入的N替換為2.2.3中的ND。

3 大型梯架工裝快速設計實現與應用

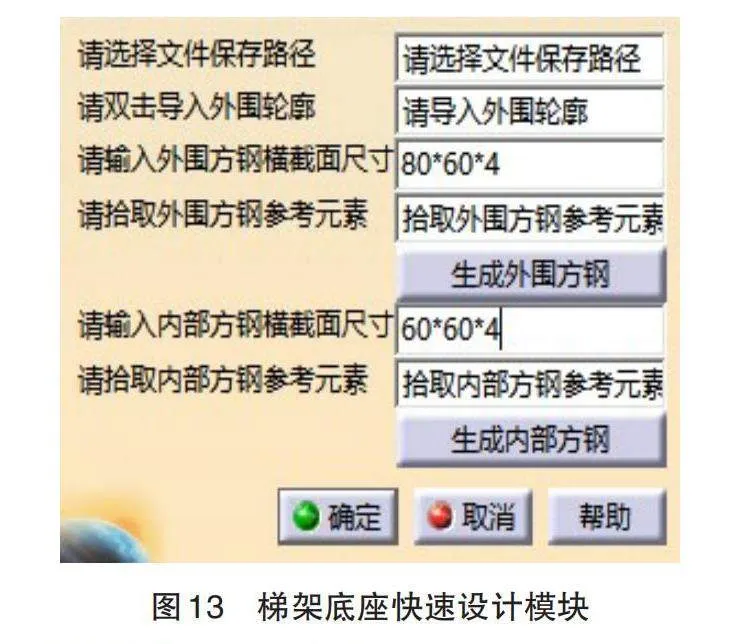

基于CATIA CAA技術開發了大型梯架工裝快速設計系統,其中包括梯架底座快速設計模塊、支撐立柱快速設計模塊、鋼制工作梯快速設計模塊和護欄快速速設計模塊,基于CATIA CAA開發技術實現零件自動建模及裝配流程如圖12所示。

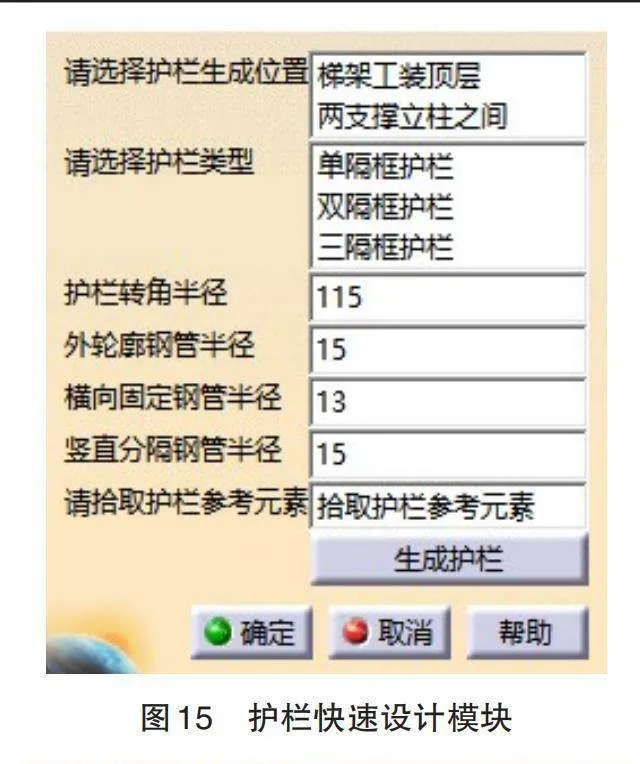

各模塊使用界面如圖13~圖16所示。

各模塊操作流程大致如下:

(1)設計人員進入快速設計模塊根據需要導入參考文檔(梯架底座的外輪廓文檔)。

(2)依據各部件快速設計模塊界面提示輸入此部件所含零件的各種尺寸、布置數量(支撐立柱和梯架底座內部方鋼)、參考距離(支撐立柱),選擇部件裝配位置類型(護欄)。

(3)依據輸入的各部件所含零件尺寸、裝配位置特點和設計人員布置位置意愿,拾取各部件參考元素。

(4)點擊當前設計部件生成按鈕,各部件快速設計模塊獲取設計人員輸入、選擇和拾取的參數,依據上述快速設計方案,自動生成當前設計部件模型并將其裝配到正確位置。

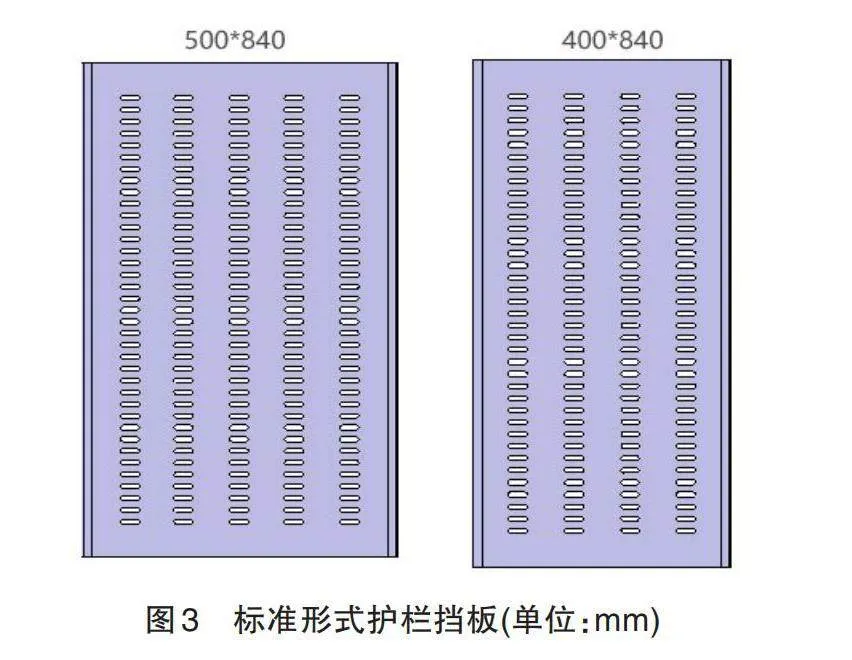

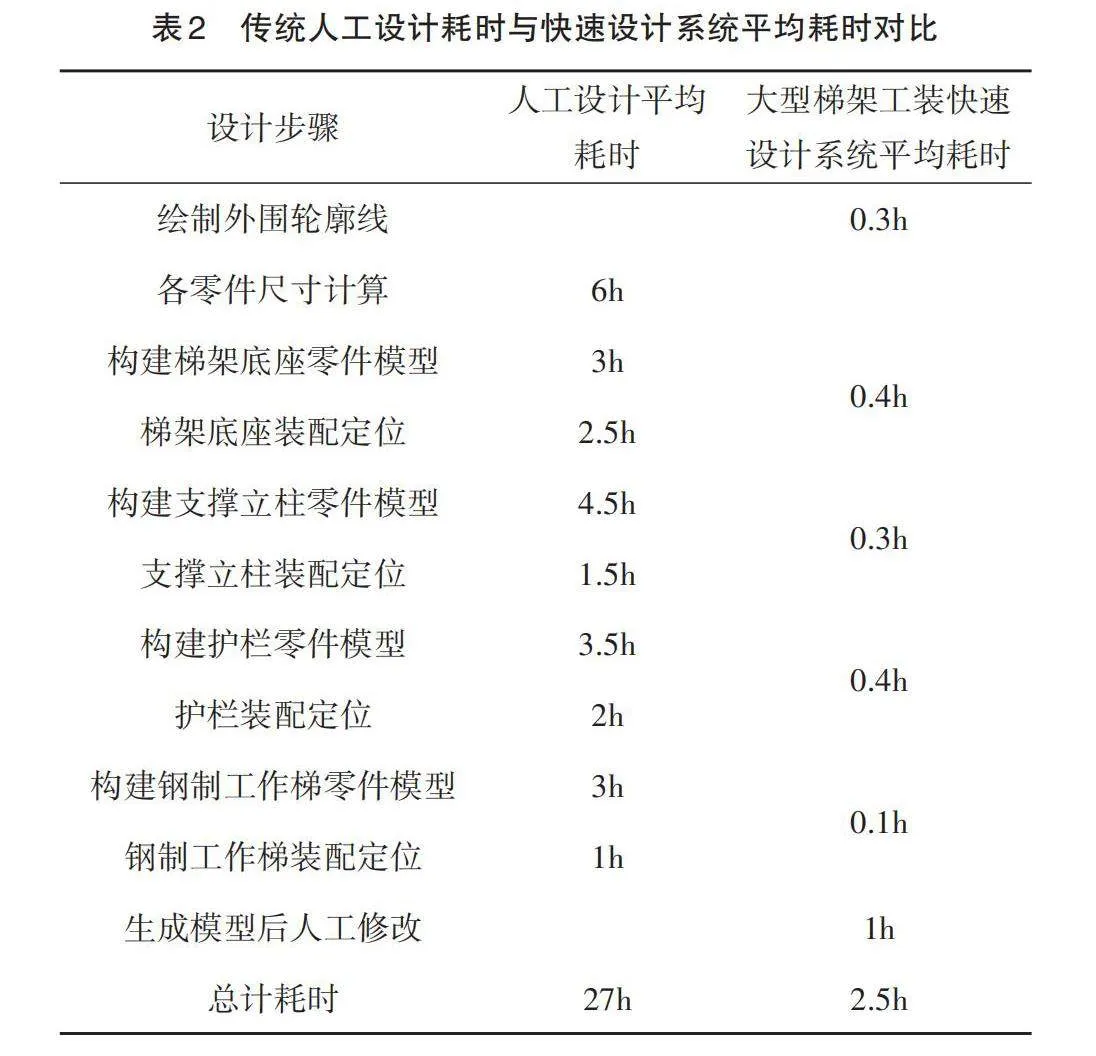

選取三名設計人員分別以傳統方式和大型梯架工裝快速設計系統對梯架工裝進行設計,記錄三位設計人員各步驟設計用時,將三位設計人員平均設計用時作為參考值,對比梯架工裝傳統方式設計平均耗時和通過大型梯架工裝快速設計系統設計平均耗時,如表2所示,大型梯架工裝實例快速設流程如圖17所示。

4 結 論

本研究有如下結論:

(1)本文以縮短大型梯架工裝設計周期為目的對大型梯架工裝結構進行研究,提出大型梯架工裝快速設計方案,設計標準形式的護欄擋板和鋼制工作梯的踏板,提出梯架工裝中各部件非標零件的參數化設計方案和各部件裝配定位方案,經實際測試方案合理有效。

(2)基于CATIA CAA技術開發出飛機大型梯架工裝快速設計系統,在保證飛機大型梯架工裝設計質量的前提下,實現飛機大型梯架工裝的快速設計,將飛機大型梯架工裝設計周期縮短至原來的9.2%。

參考文獻:

[1]何宇.淺析飛機工裝設計制造技術[J].黑龍江科技信息,2014(27):25.

[2]杜輝.飛機裝配工裝制造執行系統中的計劃與調度研究[D].南京:南京航空航天大學,2014.

[3]魏法杰,周艷,邢軍.航空企業工裝管理分層計劃方法研究[J].航空學報,2001(1):78-82.

[4]劉洪.飛機工裝設計制造技術探討[J].航空制造技術,2006(12):69-71.

[5]張耀平,喬順成,陳金平,等.大飛機工裝數字化生產線[J].航空制造技術,2016(1):64-68.

[6]潘志毅,黃翔,李迎光.飛機制造大型工裝布局設計方法研究與實現[J].航空學報,2008(3):757-762.

[7]周秋忠,范玉青.MBD技術在飛機制造中的應用[J].航空維修與工程,2008(3):55-57.

[8]萬能,茍園捷,莫蓉.機械加工MBD毛坯模型的特征識別設計方法[J].計算機輔助設計與圖形學學報,2012,24(8):1099-1107.

[9]郭佼.基于CATIA二次開發的機翼參數化建模[J].中國科技信息,2023(2):47-50.

[10]張信淋,郝博,劉滕.基于CATIA二次開發的快速建模技術[J].成組技術與生產現代化,2015,32(3):15-18,50.

[11]韓志仁,馬志友,車劍昭,等.基于CATIA/CAA的數控彎管模具快速設計[J].航空制造技術,2022,65(19):107-113.

[12]陳功,周來水,安魯陵,等.基于CATIA V5的零組件快速裝配設計技術研究[J].機械科學與技術,2007(10):1345-1349,1353.

[13]程旭,車劍昭,白揚,等.飛機復合材料蒙皮檢驗夾具智能快速設計[J].沈陽航空航天大學學報,2022,39(6):40-45.

[14]張希磊,章志兵,柳玉起.基于CATIA平臺的汽車覆蓋件模具非標斜楔智能輔助設計系統[J].鍛壓技術,2017,42(6):140-145.

[15]王亮,李東升.飛機數字化裝配柔性工裝技術體系研究[J].航空制造技術,2012(7):34-39.

責任編校:劉 燕,孫詠梅

Research on Rapid Design Technology for Aircraft" Large-scale Ladder Fixtures

JIA Zhen1,2,ZHAO Zhenxing1,SONG Guoqiu3,GAO Chao3,HAN Zhiren1,2

(1.College of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China;

2.Key Lab of Fundamental Science for National Defence of Aeronautical Digital Manufacturing Process,Shenyang Aerospace University,Shenyang 110136,China;

3.Fixture Design Institute AVIC Shenyang Aircraft Industrial (Group) Co.,Ltd.,Shenyang 110850,China )

Abstract: There are problems with slow speed,low efficiency,complex and cumbersome calculations,and unstable design quality in the traditional manual design of aircraft large-scale ladder fixtures.In order to shorten the design cycle of large-scale ladder fixtures and improve design quality, the structure of large-scale ladder fixtures is investigated in this paper.A rapid design system for large-scale ladder fixtures is developed on the basis of the construction scheme of standard parts,parameterized design scheme of non-standard parts,assembly positioning scheme of various components and utilizing CATIA CAA technology,to achieve rapid design of large-scale ladder fixtures.The design example verifies that the average design time of large-scale ladder fixtures using this system is only 9.2% of that of traditional manual design.It is valuable for the practical engineering application to educe the manufacturing cost of large-scale ladder fixtures and improve the design efficiency.

Key words: large-scale ladder fixtures; parameterized design; assembly positioning; CATIA CAA;secondary development