基于設計模板的鍋筒參數化設計系統開發

陳文松++仲梁維

摘要:對余熱鍋爐產品研發現狀進行了分析,以鍋筒系列產品為研究對象,結合設計模板方法、配置設計和變型設計,提出了基于設計模板的參數化設計方法。以Visual Basic.Net為編程語言,并結合SQL Server數據庫存儲管理數據,在SolidWorks平臺上實現了基于設計模板的參數化設計系統。在改善系統設計柔性的同時,提高了系統的快速性、精確性、穩定性等重要指標,從而更好地適應了市場多樣化、個性化需求。

關鍵詞:參數化設計;設計模板;二次開發;SolidWorks

DOIDOI:10.11907/rjdk.161663

中圖分類號:TP319

文獻標識碼:A文章編號文章編號:16727800(2016)009008803

基金項目基金項目:

作者簡介作者簡介:陳文松(1991-),男,陜西紫陽人,上海理工大學機械工程學院碩士研究生,研究方向為計算機輔助設計;仲梁維(1962-),男,上海人,碩士,上海理工大學機械工程學院教授、碩士生導師,研究方向為計算機輔助智能設計制造。

0引言

余熱鍋爐是一種將工業生產過程中產生的廢氣、廢料或廢液中的余熱和可燃物質燃燒后產生的剩余熱量重復利用的能量轉換裝置。作為一種重要的節能設備,一直在保護環境、提高熱效率等方面發揮著重要作用[1]。隨著余熱鍋爐產品市場需求量的增加,鍋筒作為鍋爐系統中進行汽水分離和蒸汽凈化的重要鍋爐裝置,其市場需求量也在不斷上升。然而,鍋爐生產企業面對急劇上漲的客戶訂單卻顯得力不從心,原因是客戶對余熱鍋爐鍋筒的個性化需求增長,導致鍋筒品種越來越多,產品多樣化直接造成了設計難度增大[2]。傳統的產品設計存在以下問題:①產品質量對工程師的知識和經驗依賴性大,設計知識和經驗無法重復利用;②產品的參數化設計能力欠缺,使得新產品開發和產品設計的修改難度增加;③設計方法落后。傳統產品設計以一件具體的產品為研究對象,從而降低了產品的研發和設計效率。針對上述問題,本文提出了基于設計模板的參數化設計方法,能根據客戶需求不同個性化定制,建立可變型產品模板來描述產品結構,只要改變產品基礎模板的結構和幾何尺寸就可快速派生出新的產品[3],從而在很大程度上減輕了設計人員的重復勞動量。

1設計模板基本理論及應用

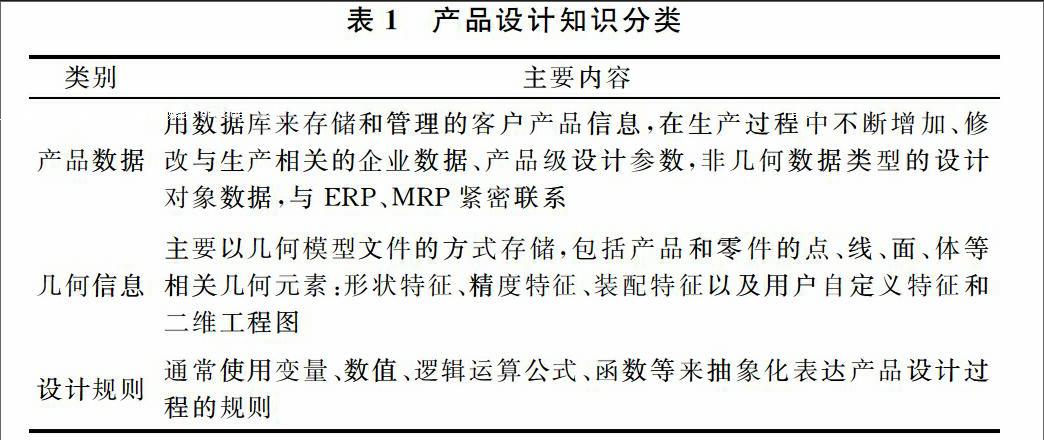

通過研究客戶需求及分析設計目標,將客戶需求和產品族體系、產品變形等理論結合,將需求細化,從而得到較為完善的需求信息,為建立設計模板提供依據。在基于設計模板的參數化設計過程中,要將所需設計知識歸納分類,包括構成相關產品功能模塊的幾何模型、主文檔;零部件的工程設計規范和經驗,功能模塊組合模板,以及材料、顏色、工藝、價格等相關的非幾何數據。表1為產品設計知識分類。

設計模板的基本思想是:從一系列相似的產品中抽象出一種框架型模板,構成一個可重用的、包含設計知識的、參數化的功能結構單元。它是基于事物相似性的重用技術原理,作為產品信息、產品族知識的信息載體,描述了產品從起初的概念設計到最終設計完成階段的全部信息,具體包括產品基礎框架信息、產品幾何信息、零部件特征信息、關系式集信息、產品的性能、管理信息等[4]。本系統從模板的可重用性、柔性、可存儲性等特性來簡化設計過程,減少設計人員的主觀性、隨意性和重復勞動。

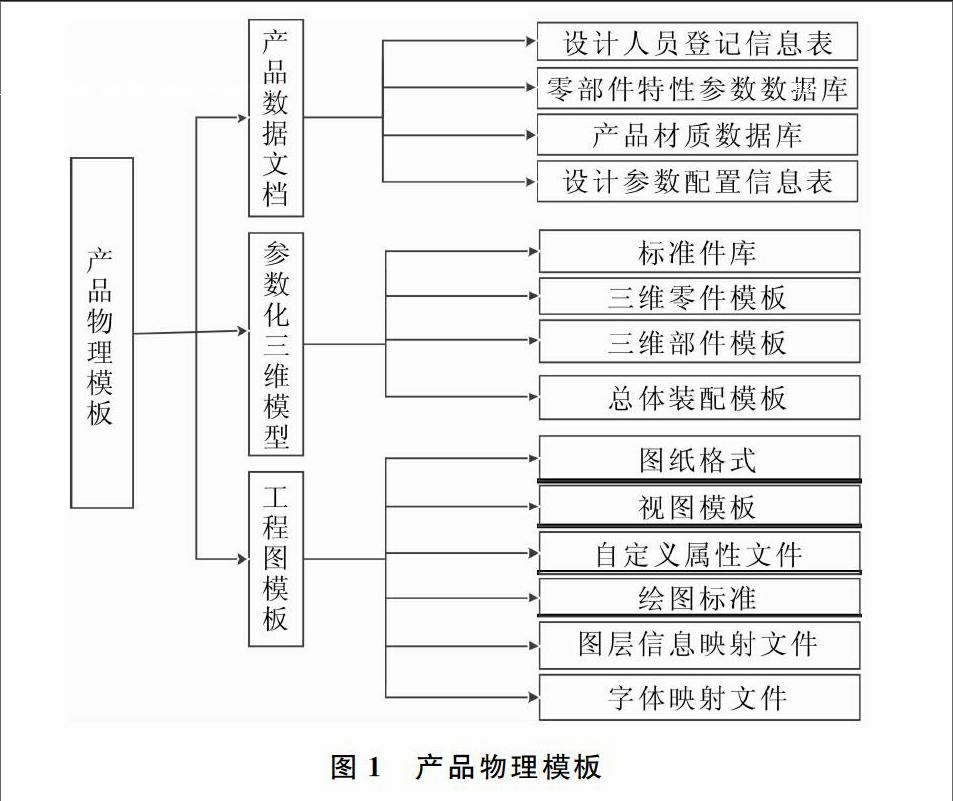

設計模板的含義較為廣泛,從功能、組織形式、實現手段以及客戶對產品的個性化定制需求角度,將設計模板細分為4類,分別為功能模板、物理模板、客戶需求模板和行為模板。其中物理模板在參數化設計過程中最為重要,它集成了產品的行業設計規范和企業的內部設計標準,主要表現為:產品的全信息三維主模板、與三維模型相互驅動的二維工程圖模板、產品數據文檔模板等,圖1為產品物理模板。

2鍋筒參數化系統總體設計

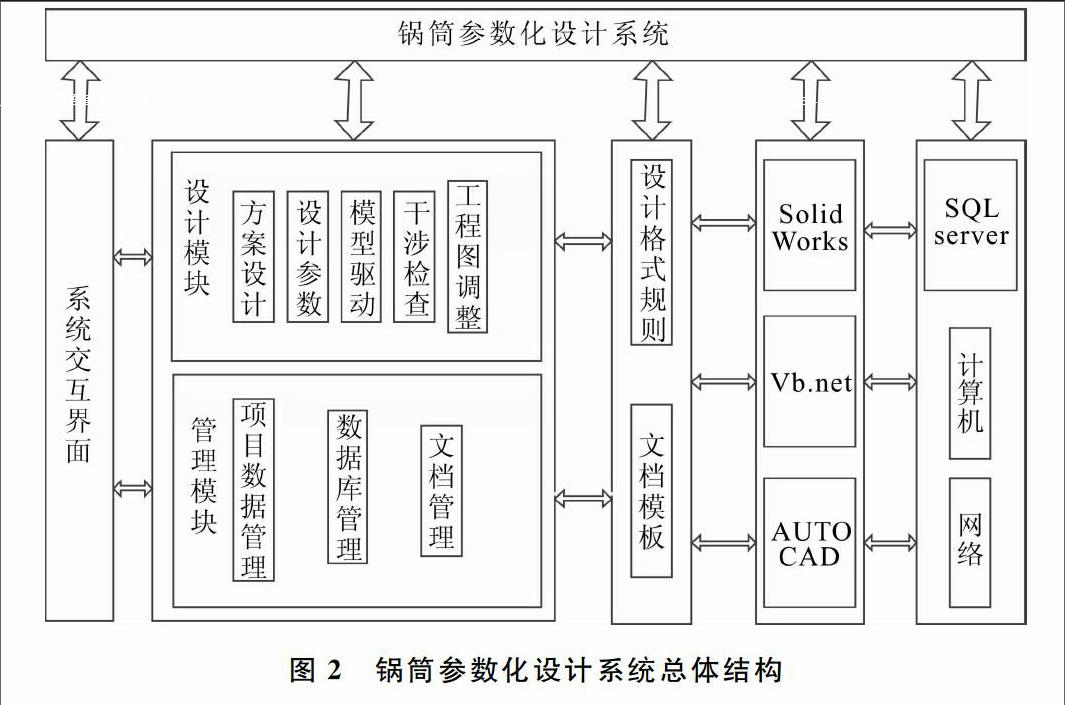

參數化設計是目前快速設計技術重要的研究領域之一。本系統設計流程分為兩個階段:產品開發階段和參數化設計階段。作為準備階段的產品開發,通過調研分析余熱鍋爐鍋筒企業的客戶群需求,對需求進行整合分析,在需求分析的基礎上構建產品族體系、產品設計模板。參數化設計階段是在產品開發的基礎上,結合產品配置和模型變型設計,通過對零部件和裝配體模型變型和拼裝組裝成產品模型,通過干涉檢查、結構分析確定合理的鍋筒結構[56]。本系統結合以往工程師的設計經驗知識庫,確定了鍋筒設計系統的目標功能、系統組成、各模塊之間的關系和應用環境等各項因素,確立了系統的總體結構,如圖2所示。

圖2展示了鍋筒設計系統的總體框架和不同模塊間的相互關系與數據流向。在該系統中,系統交互界面主要集成了設計人員所見的交互環境,便于設計人員進行可視化數據輸入和使用系統中的設計工具。功能模塊主要分為設計模塊和管理模塊,兩個模塊是在設計模板的基礎上完成參數配置、設計計算、三維模型驅動、工程圖的優化調整以及實現項目管理、文檔數據管理功能[7]。知識庫既包含了組成各功能模塊的幾何模型,也包括產品的工程設計規范、經驗和相關語義規則,還包括材料、顏色、工藝等非幾何數據。系統所涉及的工具有:三維設計軟件SolidWorks 、調試語言VB.net 、二維圖紙軟件AutoCAD,計算機硬件、網絡和數據庫存儲工具也為系統提供支持。

3系統功能模塊及關鍵技術

3.1基于模板的零部件驅動和自動裝配

模型驅動模塊是在三維設計模板建立完成之后,結合模板零件尺寸驅動原理和自動裝配技術,在完成設計數據配置之后提取設計界面上的參數,結合SQL Server中存儲的數據來驅動模板零部件,實現模型特征尺寸的變化和不同裝配。

(1)零件模板驅動。尺寸驅動即是在保持零件基本外形不變的情況下,將零件的幾何尺寸視為變量,給予不同的尺寸值,獲得一系列結構相同而尺寸不同的相似零件。在鍋筒設計系統中,每個待驅動的零部件都有相應的模板,每個模板零部件內部的尺寸間會添加定義,以保證驅動前后零件的基本拓撲結構不變[8]。零件尺寸驅動關系如表2所示。

(2)自動裝配。自動裝配技術就是利用SolidWorks的API接口驅動配合件與基準件自動建立裝配關系的過程。在裝配環境中空間位置被完全約束的零部件稱為基準件,在裝配環境之外待配合的零部件稱為配合件,配合件在被添加到裝配環境下時具有6個自由度[9]。SolidWorks的API函數是實現自動裝配的驅動力。要在裝配環境下進行操作,首先要獲取AssemblyDoc。AssemblyDoc作為裝配環境最頂層對象,對裝配體進行操作,如替換零部件、插入新零件、添加刪除配合關系等,都是由其向下發出指令。AssemblyDoc類具有很多方法和成員,其中最常用的有AddComponent,負責向裝配體環境中插入對象;AddMate負責添加配合關系。

AddComponent的基本用法如下:

value=instance.AddComponent(CompName,ConfigOption,NewConfigName,ExistingConfigName,X,Y,Z)

CompName——裝配體環境中的零件存放位置路徑。ConfigOption——所選零件的配置管理器,用來選擇裝配時的零件配置,取值有0,1,2。

當ConfigOption=0時,表示插入零件或者部件最近保存的配置。

當ConfigOption=1時,表示插入部件,不包括壓縮掉的零部件。

當ConfigOption=2時,表示插入部件所有的零件,包括壓縮掉的零部件。

NewConfigName——新裝配體的配置名稱,常取缺省值。ExistingConfigName——現有裝配體的配置名稱,常取缺省值。 X,Y,Z——添加到裝配環境中的零部件初始位置的三維坐標。

AddMate的核心代碼:

instance.AddMate(MateType,Align,Flip,Dist,Angle)

鍋筒筒體本身的尺寸驅動完成后,以筒體為基體,首先驅動各個管口的尺寸來獲得各管口零件模型,然后驅動管口在筒體上水平位置、旋轉角度以及與筒體的配合關系,最終獲得鍋筒整體的幾何模型。

3.2基于模板的工程圖優化調整

在參數化設計過程中獲得工程圖的方法有兩種:無模板出圖和基于模板的工程圖快速生成方法。無模板出圖,是完成三維幾何模型驅動之后,通過系統自帶的工程圖模板生成標準三視圖的方法。無模板出圖僅適合生成單純的標準三視圖,無法滿足產品細節的完整表達。在余熱鍋爐鍋筒參數化設計中,采用的是基于工程圖設計模板的出圖方法。開發人員會根據零部件的不同,事先建立一般視圖、剖視圖、局部視圖、剪裁視圖等,還有材料明細表、技術要求、零件序號等可以詳細描述幾何信息的工程圖模板[10]。

工程圖模板的優化調整包括內容很多,有尺寸的調整、視圖位置和比例的調整、注釋的調整等[11]。這些工程圖調整都是通過調用API 接口函數實現的。設計人員通過API訪問不同對象并調用該對象下的屬性和方法,然后編寫程序實現不同功能。利用API接口實現工程圖調整流程如圖3所示。

首先要激活工程圖模板中的工作對象,工作對象主要包括視圖對象、表格對象、細節項目對象與圖紙對象4類。尺寸標準、零件序號位于視圖內,屬于視圖對象;圖紙大小和圖紙比例屬于圖紙對象,以此類推。定義相關變量,包括將API 函數類實例化為具體對象,以及定義參數變量等,為后續設置對象屬性與建立數學關系式作準備。提取對象和建立約束,就是將工作對象中的各個參數值按照對應的函數建立約束關系。返回對象值是指將經過計算后的結果重新返回給API 對象,從而改變工程圖上的可視化對象位置或屬性值。

4應用實例

鍋筒參數化設計系統是中國船舶重工集團公司某研究所的企業委托開發項目,鍋筒參數化設計系統通過SolidWorks API函數,建立DLL 插件,生成與Solidworks工具平行的插件,使得操作更為直觀。用戶點擊位于Solidworks頂部菜單選項中的“鍋筒參數化設計”按鈕,進入到用戶登錄界面。當輸入正確的用戶名和密碼后,進入到設計系統界面。

在數據初始化欄里選擇相應的合同類型,輸入合同號,完成筒體、封頭、備用口、安全閥口、加藥口等所有管口的數據配置之后,點擊驅動模型,即可完成所有零部件的驅動和裝配,最后生成鍋筒的總裝幾何模型,如圖4所示。然后進行干涉檢查和總裝工程圖和零件工程圖生成。

5結語

基于設計模板,以SolidWorks為三維軟件平臺,以VB.NET為語言二次開發參數設計了本系統,采用了Microsoft SQL Server 2008 R2進行產品設計數據存儲管理。經過多次對參數設計系統測試,對生成的工程圖紙人工審核,證明引入的設計模板技術是可行的,提高了系統的快速設計性能。從三維建模到全自動工程圖生成所耗時間縮短了30%,大大提高了系統的參數化設計能力及效率。整個過程通過系統自動實現,無需人工干預,從根本上提高了企業產品研發設計效率。

參考文獻:

[1]尤俊.工業鍋爐發展現狀及前景展望[J].機電技術,2006 (4):78.

[2]朱大鋒,何雁飛.余熱鍋爐技術的發展[J].東方電氣評論,2011 (2):6873.

[3]陸長明,鄭姝,盛炎發.利用設計模板提高客戶滿意度的產品設計方法[J].現代制造工程,2014 (4):117120.

[4]陸長明,張立彬,蔣建東,等.基于設計模板的產品快速配置設計方法研究[J].計算機集成制造系統,2009,15(3):425430.

[5]于紅英,唐德威,傘紅軍.汽輪機葉片參數化設計關鍵技術研究[J].計算機集成制造系統,2006,12(10):15371542.

[6]汪永輝.基于產品工作原理的變型設計技術研究[D].上海:上海交通大學,2007.

[7]LI XM,LU WH.A rapid design system for the transmission system of mounted worktable based on second development of solidworks[J].Advanced Materials Research,2013,605(1):592595.

[8]鄒昌平,黃志真,孫翠微,等.基于 Visual C++的 SOLIDWORKS 三維標準件庫[J].現代制造工程,2002(10):4143.

[9]董天陽.智能裝配規劃中的若干關鍵技術研究[D].杭州:浙江大學,2005.

[10]黃啟良,王宗彥,吳淑芳,等.參數化變型設計中工程圖調整技術優化研究[J].圖學學報,2011 (1):168173.

[11]陸春月,王宗彥,郭星,等.三維環境下的工程圖自適應優化技術[J].圖學學報,2012,33(1):1924.

責任編輯(責任編輯:杜能鋼)