預制T梁移動臺車關鍵技術設計與應用

摘要 文章圍繞高速公路預制梁移動臺座的設計與施工技術展開研究,旨在探討新型環形梁場的應用。首先分析了相關文獻和工程實例,總結了當前施工存在的問題和挑戰;然后設計了可移動的臺車作為制梁臺座,并應用于工程實踐中;最后,對移動臺座的施工技術進行了總結和展望,以期為相似施工提供可行性和參考。

關鍵詞 預制T梁;移動臺車;施工技術

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)22-0132-03

0 前言

在高速公路建設中,預制梁場的施工與建設,不僅與建安成本有關,更與工期息息相關。預制梁規劃得是否合理直接影響整個項目建設期的各項指標能否按計劃實現。以往傳統的制梁工藝,大多采用在固定底模臺座上完成鋼筋安裝、側模安裝與拆除、混凝土澆筑、張拉壓漿、移梁等一系列工作。因此,在項目梁板工程量較大的情況下,該工藝需要配置大量的底模臺座及場站面積以滿足工期要求,且龍門吊設備及模板周轉均較為頻繁、周轉距離遠,無法集中利用以提高效率,導致高速公路建設投入費用增加,安全、質量管理難度大,無法適應現代高速公路建設所提倡的智能、綠色的理念[1]。

采用環形生產線施工工藝進行T梁預制,可以有效避免上述問題。環形生產線采用固定式側模,按比例配置多個可移動式的滑移臺座,臺座帶鋼筋骨架及已澆筑好的T梁依次進入不同工序所對應的分區,進行獨立作業。

1 工程概況

在北京新機場至德州高速公路京冀界至津石高速施工過程中,京德高速ZT9標文安洼2號特大橋作為全線預制梁數量較大的施工標段,對于30 m T梁采用了固定式側模+可移動式的滑移臺座進行了技術研究與實踐,并達到了較好的預期目的。

T梁混凝土采用C50混凝土,采用HPB300、HRB400型鋼筋,預應力鋼筋采用抗拉強度標準值fpk=1 860 MPa,公稱直徑d=15.2 mm的低松弛高強度鋼絞線,采用塑料波紋管,T梁錨具采用M15-6型、M15-7型、M15-8型、M15-9型、M15-10型、M15-11型、BM15-4型、BM15-5型系列錨具及其配件。

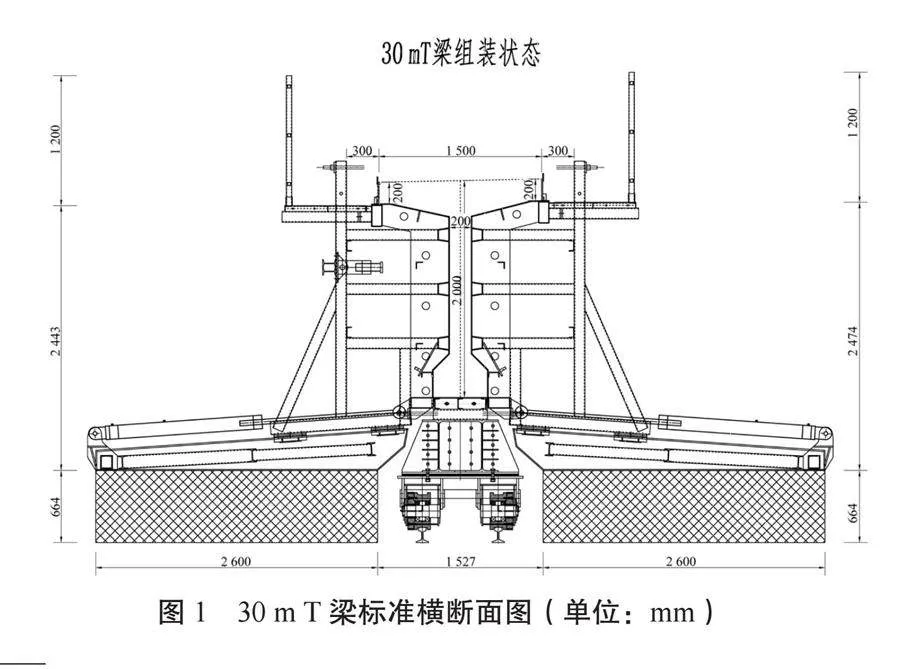

25 m T梁(中梁跨中)高1 700 mm,腹板厚200 mm,翼緣板厚200 mm,底板寬度為500 mm;30 m T梁(中梁跨中)高2 000 mm,腹板厚200 mm,翼緣板厚200 mm,底板寬度為500 mm;40 m T梁(中梁跨中)高2 500 mm,腹板厚200 mm,翼緣板厚200 mm,底板寬度為600 mm。詳細尺寸見圖1所示:

預制T梁環形生產線施工工藝原理如下:采用固定式液壓側模+移動式臺座的方式進行T梁預制,T梁環形生產線借鑒工廠汽車流水化生產模式,核心為移動式臺座+固定液壓模板裝配線,同時廣泛運用研發的智能變溫控制系統、鋼筋整體綁扎胎架、預應力整體穿束機、BIM管理協同平臺等新設備、新工藝,使T梁預制生產中以固有節拍移動,操作工人在固定區域進行專業化作業,大幅提升施工標準化水平與生產效率。

環形生產線工藝進行T梁預制,一套固定式側模配備4個可移動式臺座進行周轉施工,其預制工序依次如下:胎架上進行鋼筋綁扎及波紋管安裝,整體吊裝至移動底座,底座帶鋼筋縱向移入合模澆筑區進行澆筑,帶模蒸汽養生,強度達到50%后,拆模縱移至蒸養房繼續蒸養,強度和彈模滿足要求后進行張拉,縱向移入噴淋養生區進行壓漿和養生,同時移動臺座返回胎架區進入下一循環,整個工藝以滑移臺車為核心,通過液壓系統驅動至不同分區,形成環線,故為“環形生產線”施工工藝,實現1條線1日1片梁板預制的高效產能。

2 移動臺車關鍵技術

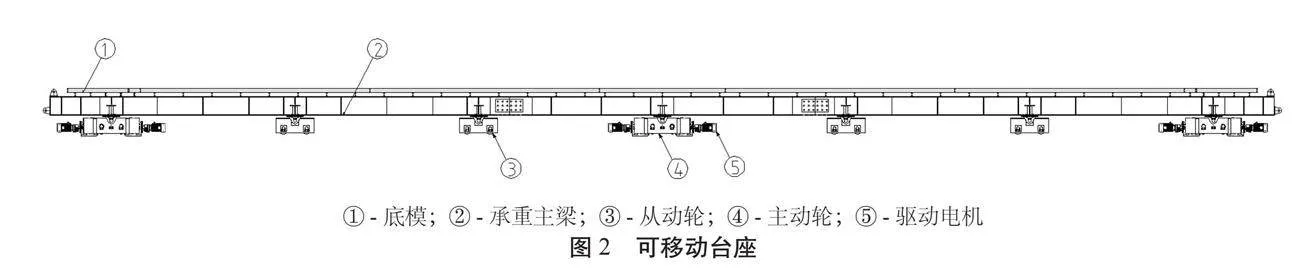

(1)可移動式鋼臺座設計

預制梁臺座的核心和關鍵是可移動型鋼臺座的設計(如圖2所示)。根據該標段的設計梁片數量,共設制了42個30 m臺座,根據30 m T梁尺寸,移動式鋼臺座頂寬50 cm,長度為32 m,總高度為1.17 m,底模采用8 mm不銹鋼面板。移動臺座整體采用鋼制材料,分行走系統、承重主梁、底模等三部分組成。底模由骨架及面板組成,分節組裝,每節之間通過螺栓連接;承重主梁由雙拼型鋼構成,為方便運輸,承重主梁一般分節制作,每節之間通過高強螺栓連接;驅動電機作為整個臺車的動力來源,與其連接在一起的行走輪為主動輪,其余行走及承重輪為從動輪。

底模與承重梁采用焊接連接,它們之間可加墊鋼板調整反拱;承重梁與行走輪采用螺栓連接,其間加墊防震橡膠板;驅動電機與主動輪之間采用螺栓連接。

移動臺車由6個驅動輪、8個被動輪組成軟啟動移動系統,移動速度為3~5 m/min。

當移動臺車驅動電機通電后,臺車可在軌道上行走。行走設控制箱、遙控器,可實現手持遙控器控制臺車的前進、后退、停止及其行走速度。因移動臺車所具備的功能,當T梁在移動臺車的底模上澆筑完成并具備一定強度后,臺車可載T梁實現在各作業區的縱向移動,形成工序的分區、流水線作業。

為了防止預制梁上拱過大,根據設計圖紙要求,若累計上拱值超過計算值10 mm,應采取控制措施,預制臺座上設置向下的二次拋物線反拱。反拱值的設計原則如下:使梁體在二期恒載施加前上拱度不超過20 mm,橋梁施工完成后橋梁不出現下撓;施工設置反拱時,預應力管道也同時設置反拱;根據預制梁設計圖紙中說明的不同存梁時間理論上的拱值,依據該標段預制梁施工組織計劃,存梁期不超過30 d,結合二期恒載下撓數值和以往施工經驗,30 m梁反拱值取10 mm。

(2)臺座軌道設計

可移動式鋼臺座通過行走系統在鋼軌上行走,該軌道采用P43鋼軌,軌距為70 cm。整個軌道采用無縫鋼軌,軌道頂面高程偏差應控制在±2 mm,保證臺座移動過程中的平穩,制梁區至蒸養區軌道高程偏差值要求更小,以保證T梁拆模后由制梁區移動至蒸養區時可移動式鋼臺座的穩定性好、振幅小,避免梁體移動過程中受損。

移動式鋼臺座采用軟啟動裝置,使臺座在承載梁體的情況下啟動速度平穩,避免啟動過程中梁體因振動過大而造成損傷。

(3)臺座基礎設計與施工

30 m T梁移動鋼臺座基礎采用20 cm厚的級配碎石+35 cm厚的C25鋼筋混凝土形式,在胎架區、蒸養區、張拉區的寬度為1.4 m,澆筑區一般為1.671 m,而側模液壓系統基座位置處為3 m寬,每個區所有生產線的側模液壓系統基座橫向連接形成整體,以達到抵抗液壓千斤頂在拆模、合模時對基礎的推力。

施工時測量放樣出預制區范圍及臺座基礎線,開挖臺座基礎清除虛土后再進行人工夯實。臺座施工前應先鋪設20 cm厚級配碎石壓實,再綁扎鋼筋澆筑基礎混凝土。

3 移動臺車設計驗算

(1)技術參數

1)液壓T梁底模部分與小車主梁焊接,小車與主梁栓接,小車支撐在小車軌道上。

2)T梁底模計算長度為31.10 m,小車主梁計算長度為32.00 m,寬度為0.5 m。

3)底模面板厚度為8 mm(sus201材質),背肋10#槽鋼,大肋10#工字鋼,連接邊為12 mm×100 mm帶鋼,小車主梁為H182×300 mm×11 mm×15HM型H形鋼。

4)底模自重由軟件自動帶入,系數1.5。

5)底模在澆筑狀態時主要承受混凝土的澆筑重量和混凝土的沖擊,非澆筑狀態時主要承受混凝土自重,該計算只計算澆筑狀態時底模的受力情況,經計算底模中間部分受混凝土壓力為52 kN/m2,梁端部分受混凝土壓力為77 kN/m2。

6)底模與小車主梁焊接部分全部采用剛性連接進行約束。

(2)設計參考規范

1)《鋼結構設計規范》(GB 50017—2003)。

2)《鋼結構工程施工質量驗收規范》(GB 50205—2001)。

3)《建筑鋼結構焊接技術規程》(JGJ 81—2002)。

4)《低合金高強度結構鋼》(GB/T 1591—1994)。

5)《低合金鋼焊條》(GB/T 5118—1995)。

(3)計算荷載

1)重力加速度取10 kg/s2。

2)構件模擬:桿件全部采用梁單元模擬,面板采用板單元模擬。

3)邊界:底模與小車主梁連接部分均為剛接,小車主梁與小車鉸接。

(4)計算模型

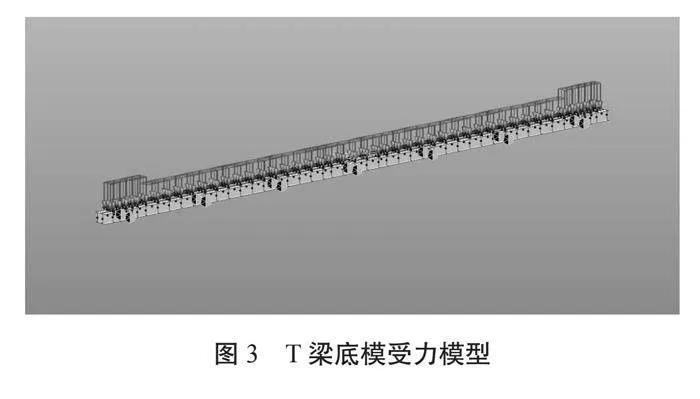

1)T梁底模受力模型見圖3所示:

2)計算環境:MIDAS/Gen 2014。

3)采用梁單元及板單元。

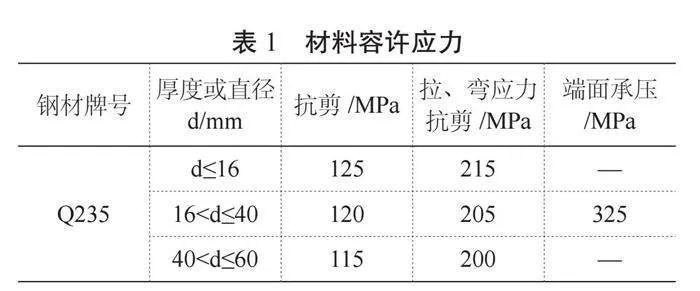

4)主要技術參數:鋼材自重由程序自動導入計算,鋼材彈性模量Es=2.1×105 MPa,材料容許應力見表1所示:

(5)模擬工況

30 m液壓T梁在澆筑狀態的受力情況。

(6)計算結果

1)底模面板單元整體應力圖(如圖4所示)。

最大拉應力為6.25 MPa,滿足規范和設計要求。

2)模板背肋及連接邊框架和小車主梁應力:最大拉應力為27.44 MPa,最大壓應力為29.16 MPa,均滿足規范和設計要求。

3)底模總體最大變形為0.39 mm,滿足要求。

4)移動臺車最大豎向受力為155 kN。

所以,該移動臺車在30 m液壓T梁的澆筑狀態下,底模的強度、剛度能夠滿足規范、設計和施工要求。

4 結論

根據環形生產線的工序特點,應保證每條生產線每天生產1片梁,則每個可移動式底座在澆筑區、蒸養區、張拉區的工序時間均不大于1 d,合計不大于3 d。經過試驗、分析總結得出,一套移動底座完成一個循環需要58 h。

通過實踐,可知1套固定模板配置4套可移動式底座可滿足生產需求,依據總體計劃8個月完成2 884片T梁預制至少需要12條生產線,考慮模板修整間歇時間,結合中邊梁比例(10∶4),因此設置14條環形生產線。

可移動制梁臺座的設計與應用,配合蒸養關鍵技術可有效縮短混凝土預制周期,實現臺車的高效回轉利用,形成一個閉環的流水線,實現了各區工人獨立分區作業,利用質量、安全把控,且模板及龍門吊設備作業區集中、利用率高,節省了投入成本;相比傳統工藝具有顯著優勢,可為后續可用場地狹小、工期緊張、工程量大等情況的高速公路建設提供一種全新的思路和生產理念。

參考文獻

[1]王志斌,邱文利,劉宏波.高速公路智能梁廠及環形生產線建造關鍵技術研究[M].北京:人民交通出版社,2021.