一種改進型乳化液過濾工藝研究

摘要:介紹了廣西北港新材料有限公司冷軋廠五連軋機組舊乳化液系統的過濾工藝和主要過濾設備,提出了能夠上下層乳化液同時雙循環過濾的一種改進型乳化液過濾新工藝,添加和優化了相關過濾設備。改進型乳化液系統投入使用6個月后,其化驗指標優于舊系統,該產線日均工作輥換輥次數減少約12次,0.7 mm規格不銹鋼產品的日產量提高約300 t。

關鍵詞:乳化液;真空過濾器;磁性過濾器;撇油器

中圖分類號:TG335.12" " 文獻標志碼:A" " 文章編號:1671-0797(2024)21-0086-03

DOI:10.19514/j.cnki.cn32-1628/tm.2024.21.021

0" " 引言

乳化液是軋制油加水配制而成的一種水包油型乳狀液體[1],它在軋機軋制過程中對輥系和軋制金屬起到冷卻和潤滑的作用。乳化液能帶走軋機工作產生的大量熱量,確保不銹鋼帶和輥系有合適的工作溫度。乳化液與高溫的軋輥接觸時,穩定的乳化液狀態被破壞,油水分離,油吸附在不銹鋼帶和軋鋼表面形成一層油膜[2],避免在軋制過程中工作輥與不銹鋼帶表面直接接觸,在表面造成熱燒傷的質量缺陷。乳化液對軋機能否平穩高效軋制起到關鍵性作用,如果乳化液潔凈度差,乳化液中含有大量顆粒物雜質,雜質隨著乳化液噴入工作輥輥縫,在軋機軋制力的作用下,工作輥表面會被壓出凹坑,受損的工作輥作用在不銹鋼帶表面后,將在其表面形成周期性凸起點狀輥印缺陷。軋機在軋制過程中會有大量鐵粉、剝落的氧化皮、碎鋼片、雜油等雜質混入乳化液中,影響到乳化液的性能和潔凈度,乳化液系統的過濾工藝和過濾裝置可將乳化液中含有的雜質、鐵粉、雜油等過濾出來,保證乳化液的性能和清潔性。

據統計,某新材料公司冷軋廠五連軋機組2022年日均停機更換工作輥31次,高頻率地停機更換工作輥,原因是該公司原設計的乳化液過濾工藝和過濾設備過濾能力較差,乳化液得不到有效過濾,導致乳化液系統雜質多,生產過程中軋輥表面容易受損,在不銹鋼帶表面產生點狀工作輥印。頻繁的工作輥更換已經嚴重影響到五連軋機組的產量和質量。為了減少因乳化液雜質多導致的工作輥換輥次數,從而提高五連軋機組的產量和質量,在對原設計的乳化液過濾工藝和設備進行分析后,提出了一種新的改進型乳化液過濾工藝方案。

1" " 舊乳化液系統過濾工藝

1.1" " 舊乳化液過濾工藝流程

舊乳化液過濾工藝流程:五連軋機→真空過濾器→第一格油箱(臟油箱)→磁性過濾器→第二格油箱(預過濾油箱)→撇油器→第三格油箱(凈油箱)→反沖洗→噴射機架。圖1為舊乳化液系統過濾工藝流程圖。

機架的乳化液經過集油槽進行匯集,利用高度差,匯集后的乳化液流入安裝在地下室的真空過濾器進行過濾,經濾布過濾后的乳化液存儲在真空過濾器的底部。循環泵將真空過濾器底部過濾后的乳化液抽到乳化液油箱的第一格(臟油箱),重量較大的顆粒物、鐵粉等雜物通過自身重量沉積在第一格箱底。第一格沉淀后的乳化液流經安裝在第一格和第二格之間的磁性過磁器,磁性過濾器利用磁棒的磁性將乳化液中的鐵粉吸附帶出乳化液。乳化液流經磁性過濾器得到過濾后溢流到乳化液油箱的第二格(預過濾油箱),第二格安裝有撇油器,撇油器的吸管漂浮在乳化液表面,攔截浮在乳化液表面的雜油,雜油粘附在塑料管道后跟隨管道被帶出乳化液系統。經過真空過濾器、磁性過濾器、撇油器的過濾后,乳化液中的雜質和雜油得到一定程度的清潔,最后從乳化液油箱的第二格溢流到第三格(凈油箱)。第三格的乳化液通過循環泵抽經反沖洗過濾器后噴射到機架進行冷卻、潤滑作業,反沖洗過濾器是乳化液噴射到機架的最后一道過濾設備。

1.2" " 舊乳化液系統的主要過濾設備

1)真空過濾器:長15 m×寬2.2 m,正常生產的液位高度控制在20~150 mm,過濾精度15 μm。此真空過濾器從頂部進水,底部的一端出水,由于此真空過濾器長,經過無紡布過濾后,存儲在真空過濾器底部的乳化液得不到充分流動,會有大量的鐵粉堆積在底部,與乳化液中的軋制油結合后,重新形成顆粒狀油泥,游離在乳化液中,被循環泵抽到乳化液油箱。此真空過濾器過濾乳化液的顆粒物后,自身又重新產生顆粒物,是舊乳化液系統的一個主要缺點。

2)磁性過濾器:舊系統的磁性過濾器為臥式,過濾量為240 m3/h,乳化液從磁性過濾器底部流經磁棒后,在過濾器的兩側流出進入第二格油箱,過濾器通過機械推耙的反復運動將磁棒的鐵粉刮落,此推耙反復運行的機械機構容易磨損和卡阻,導致磁棒上的鐵粉無法刮落脫離乳化液系統。

3)撇油器:此撇油器由一個環形塑料浮管和驅動電機構成,浮管漂浮在乳化液表面,電機驅動滾輪以夾送方式帶動浮管運行,浮管吸附乳化液表面的浮油并將其帶出乳化液系統。此撇油器由于浮管是自由漂浮在乳化液表面的,浮油攔截面積小,浮管容易斷裂。

4)反沖洗過濾器:過濾精度為30 μm,此反沖洗的濾芯孔徑較小,容易被小顆粒堵塞,導致噴射到機架的流量變小,影響輥系的潤滑和冷卻效果。

2" " 改進型乳化液系統過濾工藝

2.1" " 改進型乳化液過濾工藝流程

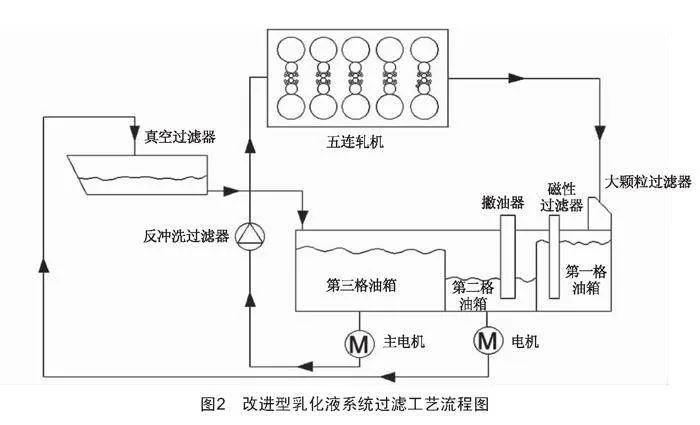

改進型乳化液過濾工藝流程:五連軋機→大顆粒過濾器→第一格油箱(臟油箱)→磁性過濾器→第二格油箱(預過濾油箱)→撇油器→真空過濾器→第三格油箱(凈油箱)→反沖洗→噴射機架。圖2為改進型乳化液系統過濾工藝流程圖。

改進型乳化液系統的乳化液通過機架集油槽集流后,利用高度差流入安裝在乳化液油箱第一格油箱頂上的大顆粒過濾器,大顆粒過濾器主要用于過濾集油槽進入的碎鋼片、碎布、大鐵屑等雜物,避免這些大的雜物進入乳化液系統,將循環泵堵塞或導致葉片被打壞。乳化液經過第一道大顆粒過濾器后流入第一格油箱,未過濾掉的顆粒物或比較重的鐵粉、氧化皮等在第一格油箱進行沉淀。第一格油箱安裝有立式磁性過濾器,磁性過濾器可以吸附乳化液中的鐵粉,并利用刮片將磁棒上吸附的鐵粉刮落,再從導槽中導出乳化液系統。第一格油箱的乳化液溢流到第二格油箱,第二格油箱安裝有撇油器,撇油器為皮帶式撇油器,可以去除第二格油箱的雜油。第二格油箱的乳化液通過循環泵抽到真空過濾器,經真空過濾器濾布過濾后的乳化液直接流入第三格油箱。第三格油箱的乳化液最終通過乳化液主泵抽經反沖洗過濾器后噴射到機架進行作業。

2.2" " 改進型乳化液系統的主要過濾設備

1)大顆粒過濾器:大顆粒過濾器的過濾網由孔徑2 mm、厚3 mm的鐵板做成,過濾量為3 500 L/min。大顆粒過濾器過濾后內部不存儲乳化液,直接流入乳化液第一格油箱,可以避免在過濾器內部積存油泥。

2)磁性過濾器:此磁性過濾器為立式過濾器,兩側不封堵,過濾量240 m3/h,乳化液流經磁棒,磁棒吸附鐵粉后,通過磁棒上的固定刮環刮除磁棒上的鐵粉,從而將其帶出乳化液系統。

3)皮帶式撇油器:寬500 mm,環長4 500 mm,工作深度2 m,通過電機帶動皮帶旋轉,皮帶表面吸附乳化液系統里的雜油,再通過刮板將皮帶的雜油刮離乳化液系統。

4)真空過濾器:長3.5 m,寬1.5 m,過濾量240 m3/h,過濾精度50 μm。此真空過濾器底部為斜面,底部的乳化液可全部流入第三格油箱,不積存油泥。

5)反沖洗過濾器:過濾精度為50 μm,濾芯孔徑大,不易被油泥堵塞而影響乳化液流量。

3" " 改進型乳化液系統較舊系統的優點

1)改進型乳化液系統增加了大顆粒過濾器,過濾器由鐵網做成,不會輕易破損,無須更換,碎鋼、碎布、大雜物等不能進入乳化液系統。

2)改進型乳化液系統的磁性過濾器為開放型過濾器,不會因為封閉導致乳化液中的浮油被阻攔在第一格油箱的擋板上,從而增加軋制油消耗。

3)改進型乳化液系統的真空過濾器體積較小,底部不積存乳化液,過濾器底部不會產生油泥。

4)改進型乳化液系統的撇油器為帶式,可以更好地吸附雜油。

5)改進型乳化液系統的乳化液在進入第三格凈油箱前先經過真空過濾器過濾,保證了進入凈油箱的乳化液是干凈的。

6)改進型乳化液系統的第三格油箱表面的乳化液可以溢流回到第二格油箱,在第三格油箱表面就不會產生浮油,油箱底部和液面形成雙向循環流動。

4" " 效果對比

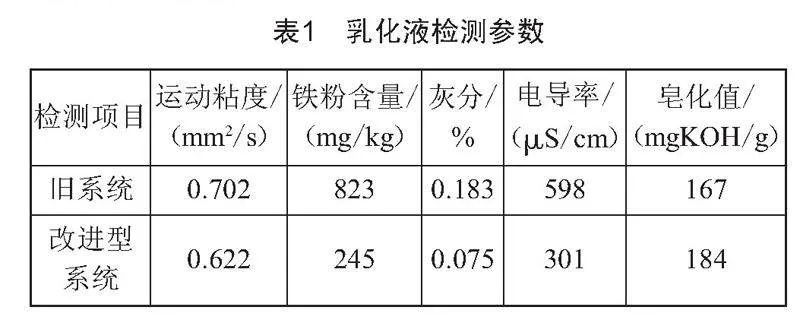

改進型乳化液系統用于5號機架,舊乳化液B系統繼續用于4號機架,使用6個月后,分別取乳化液樣本進行化驗,舊系統與改進型系統的化驗結果如表1所示,從數據可以看出,改進型乳化液系統的運動粘度、鐵粉含量、灰分、電導率、皂化值參數的化驗數據均優于舊系統。

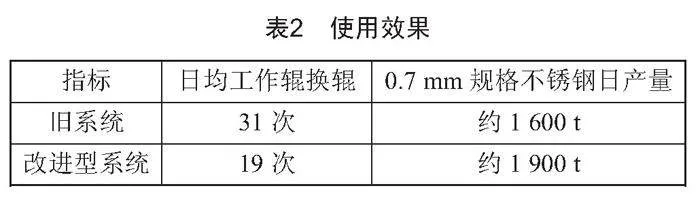

表2為改進型乳化液系統投入使用前后6個月,該廠五連軋機組日均換輥和生產0.7 mm規格不銹鋼產量的統計表,從表中可以看出,改進型乳化液系統投入使用后,工作輥換輥減少了約12次/d,產量提升了約300 t/d。

5" " 結束語

五連軋機組改進型乳化液系統增加了大顆粒過濾器,改變了乳化液先經過真空過濾器過濾再按順序由第一格(臟油箱)逐步溢流到第三格(凈油箱)的傳統過濾工藝,采用了乳化液先經過大顆粒過濾器過濾,然后從第一格油箱溢流到第二格油箱,再經過真空過濾器過濾后進入第三格(凈油箱),第三格油箱的乳化液又可溢流回第二格油箱的上下雙層同時循環的新型過濾工藝。經效果檢驗,改進型乳化液系統的乳化液化驗指標優于舊系統,工作輥換輥由原來的31次/d減少到了19次/d,0.7 mm規格不銹鋼的日產量由1 600 t提升到了約1 900 t,工作效率和經濟效益提升顯著。

[參考文獻]

[1] 張力,李丹丹,張立,等.乳化液添加劑的類型、作用及發展趨勢[J].潤滑油,2018,33(1):30-33.

[2] 崔洪波.乳化液在鋁板帶軋制過程中的重要作用[J].科技致富向導,2013(16):235.

收稿日期:2024-06-25

作者簡介:韋燕鳳(1992—),女,廣西柳城人,助理工程師,研究方向:不銹鋼軋制工藝。

伍尚仕(1988—),男,廣西欽州人,工程師,研究方向:不銹鋼軋制工藝。