設施蔬菜根區土壤分層施肥機設計與應用

關鍵詞:設施蔬菜;分層施肥;施肥機;施肥機械化;設施農業

0 引言

土壤是作物生長的基礎,與植物的生長發育有著密切的關系,為植物根系提供了良好的生長環境。施肥方式不同,對土壤理化特性的影響也不同[1]。肥料分層深施技術可將肥料施于作物根系密集層,使肥料養分釋放規律與作物生長周期養分需求同步,延長養分供應時間,保證充足的養分供給,提高肥料利用率,一次性施肥可顯著提高農作物產量,達到減施增效的目的。

分層深施是實現化肥減施增效的重要途徑,研究人員根據化肥在土壤中的轉化、移動與擴散,提出了位置肥效理論,為肥料深施提供了理論依據。歐美等發達國家圍繞精準農業開展了系統研究,目前大量專用的施肥機械已用于中耕施肥、改良土壤等。如德國AMAZONE系列智能施肥機,實時測得作物冠層葉綠素含量,計算出氮素需求量,控制液壓馬達實現變量施肥[2]。美國CASE系列中耕追肥機,利用液壓調節壓力將液態肥施入作物根部,基于GPS和施肥處方圖作業,也可更換施肥工作部件在耕整地時精準施用固態底肥。美國AgLeader肥料控制系統與多種主流施肥機適配,可施用液態肥和固態肥,并根據不同需要自動切換肥箱[3]。此外,法國KUHN、美國JOHNDEERE等公司均有基于3S技術的基肥、種肥、追肥適用機型面市,但分層施肥研究鮮見報道[4]。

近年來,為積極響應化肥減施,針對分層施肥我國研究人員開展了大量研究。曾山等[5]根據水稻根系生長規律,設計了一種基于氣力式的分層施肥系統。祝清震等[6]基于旋耕覆土原理設計了冬小麥基肥分層定深施用裝置。楊然兵等[7]結合馬鈴薯根系分布規律提出了一種基于曲面排肥與V型防堵結構的分層施肥技術。楊慶璐等[8]設計了一種氣力集排式變量排肥系統分層施肥量調節裝置,可根據農藝要求調整上下層施肥量的比例,提高了分層施肥作業中肥料的可靠穩定分肥作業水平。張俊雄等[9]設計了一種玉米分層正位穴施肥精播機,能夠精確地將化肥按預定比例施入不同深度土層中,化肥分布由深至淺依次遞減,滿足玉米生長過程中的實際需肥規律。

上述分層施肥裝置主要是針對糧食作物,目前蔬菜生產中常見的施肥機械,大多數沿用傳統的作業機械,其中不少是在運輸機械、播種機械或中耕管理機械上進行改造,缺少科學系統的設計研究,作業的技術及性能指標落后,施肥作業的效果不能適應不同作物、不同生長階段的農藝要求[10-16]。本研究設計并試驗示范了一種適合蔬菜種植需求的分層施肥機械裝備,效果良好。

1 整體結構設計

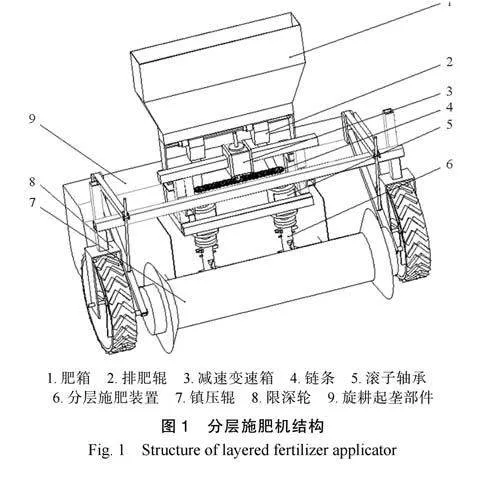

根據蔬菜種植農藝要求及溫室空間結構,設計施肥機整體結構,包括機架、分層施肥器、輸肥管、肥箱、開溝培土機構、刮土牽引板、地輪、后懸掛座、縱梁、副梁和支腿等部分整體布局,以及施肥箱容積和整體尺寸,整體結構如圖1所示。配套動力選擇44.1kW以上大棚王拖拉機,采用后懸掛方式。

2 關鍵零部件設計

2.1 旋耕組件

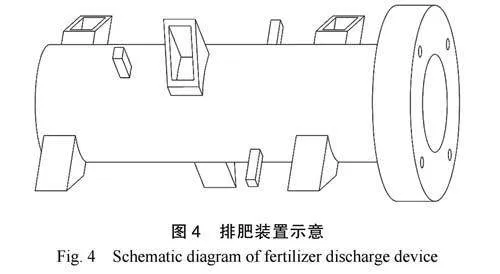

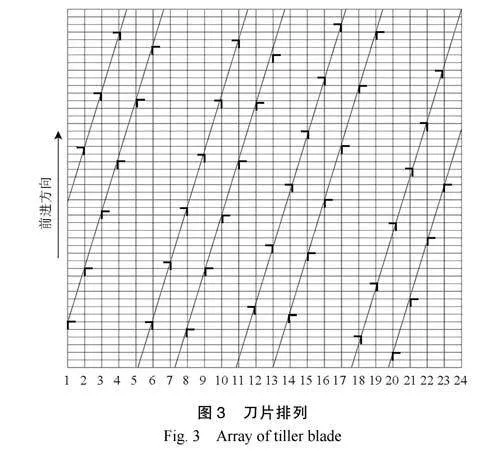

旋耕質量直接影響施肥和起壟部件工作質量,影響施肥機的性能和效率。傳統的旋耕刀輥容易出現耕深不夠、刀片損壞及纏繞雜草等情況。本設計的旋耕刀側切刃曲線不是直接采用阿基米德曲線,而是進行了調整。在一個回轉平面內安裝兩把刀,以便減小功率損失,刀采用左旋刀和右旋刀對應的方式,刀頭設計成Y字型,可以增加刀的受力強度和切割土壤的有效范圍,在切入土壤時產生更好的破碎效果;同時在刀軸上采用雙邊螺旋狀排列,同一平面內的旋耕刀之間的相位角22.5°,刀軸每轉過一個相等的角度,都有相應的旋耕刀入土,保證深耕機在工作時的穩定性和刀軸的負荷均勻。選擇在1.2m的刀軸上安裝12把旋耕刀,考慮到作業時的受力狀況和刀體自身的物理屬性,在設計時并沒有選擇刀盤,而是選擇獨立刀座。Y字型旋耕刀結構如圖2所示。

刀片的最大切削半徑Rmax與耕深及傳動箱結構有圖2 Y字型旋耕刀Fig.2關,在滿足耕深的前提下,盡量選擇較小的切削半徑,可以減少動力損失。因此,為了滿足最大耕深hmax能夠達到200mm,最大切削半徑設計Rmax=240mm。側面刃口曲線的起始半徑R0按式(1)確定。

正面刀刃幅寬b的大小影響旋耕時的工作質量和功率消耗。幅寬b越大,刀軸上的刀片數就會越少,相鄰的刀片之間的間距就會越大,這樣雖然不易堵塞或者纏繞農作物秸稈,功率消耗降低,但是碎土質量變差。根據現有的刀刃幅寬,選擇b=50mm。刀軸回轉1周過程中,每轉過一個相等的角度,在同一個相位角,保證1把刀入土,以保證工作穩定和刀軸的負荷均勻,相繼入土的刀片在刀軸上的軸向距離越大越好,以免發生堵塞,為了保證刀軸兩端軸承所承受的側壓力較為平衡,刀片按照螺旋線排列,如圖3所示。

2.2 分層施肥器結構

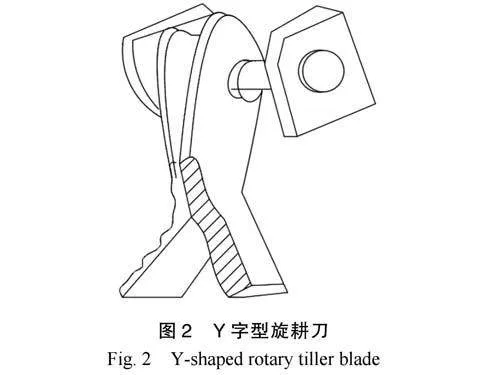

導肥槽底部設計為開口狀,內部安裝有螺旋導肥葉片,導肥槽設計多個排肥口,每一個排肥口安裝有一個導肥板,其中排肥口的個數可根據實際需要進行調整。在施肥時,實現較深的一層肥料被回落的土壤覆蓋后,上一層的肥料恰好落在剛回落的土壤之上。當淺層土壤需要施肥時,排肥口及導肥板偏向兩側,此時,防護板在長度方向上設置為前窄后寬的形狀,在寬度方向上設置為上寬下窄的形狀,其中在側方排肥口及導肥板與防護板的間隙中需設置中間隔離板,確保肥料從導肥板的末端落下,施肥后可形成圓柱狀肥區。排肥器結構如圖4所示,傳動系統采用地輪驅動鏈傳動,由于地輪中心距離排肥口較遠,之間設置中間傳動,中間傳動采用同軸的兩個鏈輪傳遞動力。鏈輪中心距確定:選取大棚王拖拉機動力44.1kW,輸出軸轉速N1=540r/min,排肥器轉速N2=220r/min,傳動比I=N1/N2=540/220=2.45,小齒輪齒數Z1=23,大齒輪齒數Z2=IZ1=2.45×23=57,中心距a計算如下

3 整機裝配調試與田間試驗

整機經安裝調試進行實際作業生產試驗,同時開展普通施肥與分層施肥對比試驗,對比施肥量和農作物產量,計算施肥效率。

3.1 試驗條件與方法

2023年8月下旬,開展了設施蔬菜根區分層施肥機械化技術及裝備的試驗示范,并對施肥深度、施肥量、施肥效率等數據進行了采集和分析。

(1)試驗地塊。試驗選取溫室可作業規格為長度80m、寬度8.5m,土壤容重1.47g/cm3、土壤含水率21.3%。

(2)種植品種。七星青蘿卜。

(3)肥料性狀。顆粒狀。

(4)試驗前地塊處理。對試驗地塊進行耕整地處理,土壤墑情滿足農藝要求。

3.2 試驗內容

選取兩組試驗溫室進行施肥試驗,一組溫室采用設施蔬菜根區土壤分層施肥機施肥,另一組溫室采用正常人工施肥,對比施肥量、青蘿卜長勢和產量等指標。

3.2.1 設施蔬菜根區土壤分層施肥試驗分析

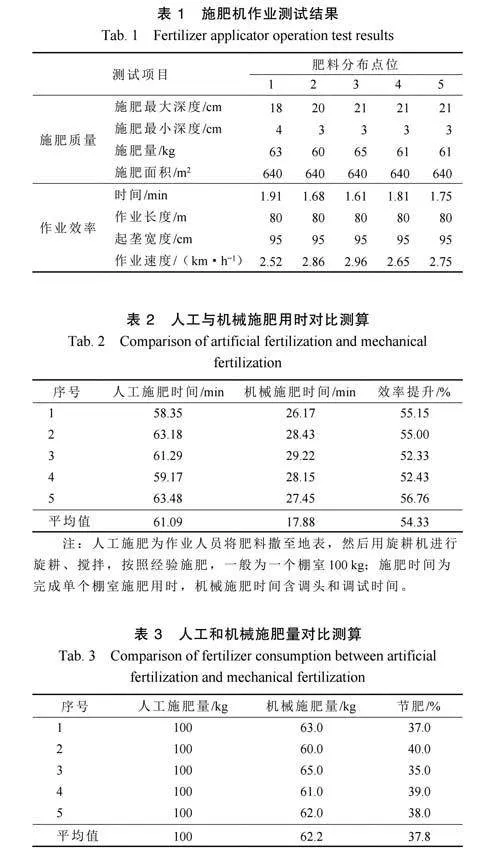

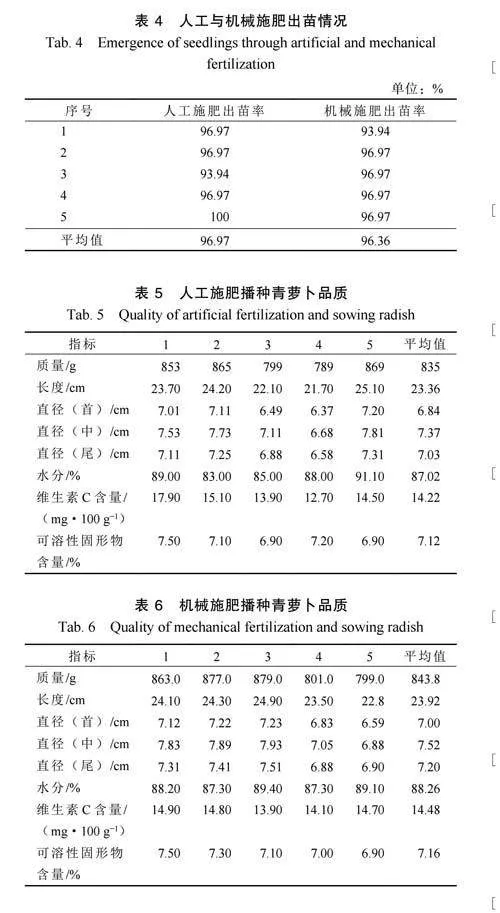

試驗設計如圖5、圖6和圖7所示,主要參數為配套動力雷沃50型拖拉機、工作擋位慢2擋、施肥口寬度75cm及施肥機幅寬100cm。按圖6中肥料分布點位(圓圈處)對施肥量、施肥深度和施肥效率等指標進行了采集分析,如表1所示。

通過試驗和數據分析,可以得出施肥機運行平穩可靠,施肥深度范圍3~20cm,肥料分布在不同的土壤層。

3.2.2 人工與機械施肥用時對比分析

如表2和表3所示,在開展機械化施肥的同時,也與人工施肥進行了對比試驗,計算施肥時間和施肥量。分別進行了5個棚室的作業數據記錄分析,得出采用機械化施肥效率相比于人工施肥效率提升50%以上,機械化施肥比人工施肥的施肥量可減少30%以上。

3.2.3 人工與機械施肥出苗情況對比測試

在播種后第20天對兩種施肥方式的出苗情況進行了測試。分別在一個溫室中選取5個點,每個點取1m2,計算出苗率。由表4可知,兩種施肥方式出苗情況相似。

3.2.4 人工與機械施肥青蘿卜品質測試

對兩種施肥方式下種植的青蘿卜質量、長度、可溶性固形物等數據進行了測試,如表5和表6所示。

由表5和表6可知,機械施肥種植的青蘿卜質量、長度、水分、維生素C含量及可溶性固形物等含量品質指標上都略有提升。

4 結束語

設施農業可以極大地提高勞動生產率和農產品的競爭力,對于農業的發展具有深遠的意義,但是設施農業因其空間限制,先進、實用的農機具較少。本研究研制了設施蔬菜根區土壤分層施肥機,并進行了試驗,結果表明,該機具可以滿足設施空間要求,提高作業效率、降低勞動強度、減少化肥施用量,為提高設施農業機械化水平提供裝備保障和思路參考。