連續式生物質熱解炭化設備設計與試驗

關鍵詞:生物炭;生物質;秸稈;熱解;生物質熱解炭化設備

0 引言

生物炭(biochar)是利用生物殘體在缺氧的情況下,經高溫慢熱解(通常lt;700°C)產生的一類難溶、穩定、高度芳香化和富含碳素的固態物[1]。生物炭既可以作為高品質能源、土壤改良劑,也可作為還原劑、肥料緩釋載體及二氧化碳封存劑等,已廣泛應用于土壤改良、作物增產、環境修復和緩解溫室效應等,受到人們的高度關注[2]。目前,生物炭制備技術主要分為固定床式和移動床式兩類,其中傳統固定床式生物炭制備技術,從底部加熱,需要大量的外加熱能(燃燒木材、生物質燃料、煤等),耗能大,同時物料不動,反應室各部位溫度梯度較大,導致設備生產效率低、炭化質量差。而移動床式生物質熱解炭化設備可以實現連續生產并且炭化質量較好,但存在設備穩定性不高或引用外源加熱為主導致能耗高等問題。黃宇等[3]研制一種悶燒熱解間接加熱的直立式生物質熱解炭化設備,炭得率21.18%。趙立欣等[4]研制一種連續式分段生物質熱解炭化設備,炭生產率4.1kg/h。朱華炳等[5]設計了一種內燃加熱固定床式生物質氣化爐,提高了燃氣熱值。蔣恩臣等[6]研制一種連續式生物質熱解反應裝置,處理速度30kg/h。目前的生物質熱解炭化設備多為實驗室設備,炭化效率不高,仍處于試驗階段,其技術裝備還有待進一步提高。

為解決以上問題,本研究生物質熱解炭化采用熱解可燃氣回燃利用方案,并利用回轉式連續輸送原理、生物炭循環水冷技術,設計了一種雙筒回轉連續式生物質熱解炭化設備,對設備的結構組成及工作原理等進行了詳細介紹,并以玉米秸稈為原料進行了熱解炭化試驗,測試設備性能指標。

1 工藝方案

1.1 設計要求

為提高生物質熱解炭化設備處理效率,保證生物炭產出率和出炭品質,兼顧能源節約和環保的需求,生物質熱解炭化設備需遵循以下4項設計要求。

(1)生物質熱解炭化設備能夠連續穩定運行生產,生物質熱解炭化過程均勻受熱,保證出炭品質和生物炭得率。

(2)熱解可燃氣回收用于生物質熱解炭化,節約外部能源消耗的同時有效避免環境污染,實現能源的循環利用。

(3)生物質原料的進料量可調控,并確保進料過程的密封性。

(4)熱解獲得的生物炭具有較高溫度,直接出料遇空氣便會氧化燃燒,為此出料時需要對生物炭進行冷卻處理,以保證出炭品質。

1.2 生物質熱解炭化工藝流程

采用秸稈、稻殼、花生殼等為原材料制備生物炭,工藝流程如圖1所示。

2 結構設計與工作原理

2.1 整體結構

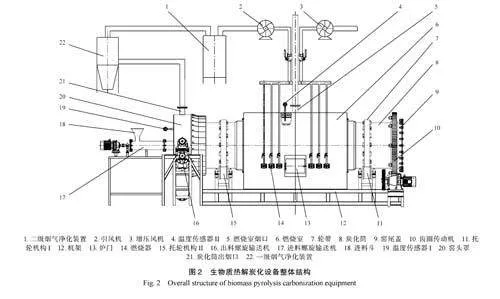

雙筒回轉連續式生物質熱解炭化設備整體結構如圖2所示,由螺旋進料輸送機、溫度傳感器、炭化筒、可燃煙氣回收處理裝置、燃燒室、燃燒器、出料螺旋輸送機、托輪機構及傳動機構等組成。生物質熱解炭化設備進、出料采用螺旋輸送機完成;炭化筒為雙層套筒回轉式結構,內外筒之間設有支柱連接固定,同步轉動,內、外筒分別設有導流葉片,并且導流葉片方向相反;可燃煙氣回收處理裝置包括一級煙氣凈化裝置、二級煙氣凈化裝置和引風機,實現可燃煙氣的凈化和輸送;炭化室和燃燒室分別設有溫度傳感器;炭化筒設有托輪支撐機構,炭化筒的回轉利用齒圈傳動機構來實現。

2.2 工作原理

設備工作時,原料經進料斗落入進料螺旋輸送機,被連續送入炭化筒的內筒中;調速電機驅動,通過鏈傳動、齒輪傳動機構帶動炭化筒轉動,炭化筒由內筒和外筒構成,內、外筒同步轉動,由于內、外筒分別設有導流葉片,并且導流葉片方向相反,因此物料進入內筒后先向前緩慢運動進行干化并逐漸熱解,再落到外筒反向運動進行炭化。物料熱解炭化過程中,采用沼氣與熱解可燃氣聯合提供熱能,并單獨設有供氣管路,生物質熱解炭化設備啟動時,利用增壓風機將沼氣送入燃燒室內通過燃燒器進行燃燒,為物料熱解提供初始熱能加熱,物料隨著炭化筒轉動向前運動逐漸熱解炭化。在此過程中,伴隨有CH4、CO和H2等可燃氣體的混合熱解氣生成,熱解氣經回收凈化后,由引風機送入燃燒器回燃作為物料熱解炭化的熱源,燃燒室和炭化室內分別設有溫度傳感器,通過溫度監測以調控炭化溫度的穩定。熱解后的高溫生物炭通過與外筒連接的出料口落入出料螺旋輸送機,出料螺旋輸送機設有循環水冷裝置,生物炭經冷卻后排出收集。

2.3 技術參數

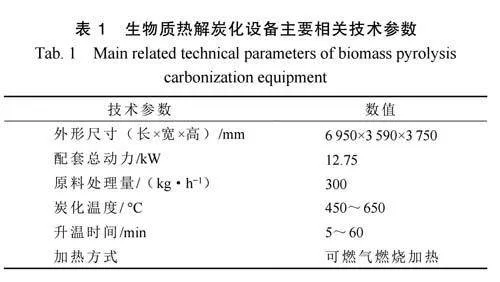

生物質熱解炭化設備主要相關技術參數如表1所示。

2.4 生物質熱解炭化影響因素

2.4.1 原料

生物質原料的含水量對熱解炭化效果會產生一定影響,直接影響到炭化速率和生物炭得率,為此含水量高的原料需干燥處理,將秸稈水分含量控制在15%以下。生物質原料粒徑大小對生物炭產量影響并不十分明顯,本研究采用玉米秸稈為原料,考慮到裝料量和便于進料輸送,對秸稈原料進行破碎處理,破碎后秸稈粒度5~10mm。

2.4.2 熱解溫度

熱解溫度是影響生物炭品質和產量的重要影響因素,熱解溫度越高越利于優化生物炭性質。研究表明,在400~600°C條件下,秸稈炭的孔隙相對較為豐富,具有較高的陽離子交換量,玉米秸稈的最佳熱解溫度400~500°C,此溫度下制備的生物炭得率相對較高,氮、碳養分損失少,生物炭的理化性能和養分利用均達到最優[7]。本研究生物質熱解炭化設備熱解溫度450°C。

2.4.3 升溫速率

依據升溫速率可將熱解分為快速、慢速熱解。升溫速率對生物炭的理化性質和生物炭得率影響較大,較高的升溫速率和反應溫度可以提高生物油氣產量,而較慢的升溫速率和較低的溫度可以提高生物炭產量,同時升溫速率對生物炭的表面積、孔隙體積等形態特性也有影響。考慮到本研究生物質熱解炭化設備采用回轉式結構,原料受熱比較均勻,升溫速率可適當提高,采用升溫速率20°C/min,因此將原料從常溫20°C提升至450°C的炭化溫度,整個過程需時21.5min。

2.5 熱工計算

2.5.1 生物質熱解過程

生物質熱解一般指生物質熱裂解,包括4個階段。第1階段為預加熱和干燥階段,為物理變化,一般爐溫在150°C以下,原料所含水分逐漸蒸發;隨著溫度的上升,進入了干餾熱解的預炭化階段。第2階段為預炭化階段,溫度150~275°C,原料中的半纖維素等不穩定成分開始分解,副產物主要是CO2、CO和少量的醋酸,以上兩個階段都是吸熱反應[8]。當溫度繼續上升,超過275°C時,原料開始加快分解,進入炭化階段。第3階段為放熱反應的炭化階段,可保持到450°C,這一階段不用外加熱就可以使反應進行下去,考慮到溫度較高時爐體會向外界散熱造成熱量損失,為此可以設置外保溫結構以維持熱解溫度的穩定上升,出于環保和能源節約的目的,倘若熱解氣回收利用裝置設計合理,熱解炭化的副產可燃氣即可滿足后續炭化過程的熱源供應[9]。第4階段為需要外部熱源供給的煅燒階段,排除殘留在生物炭中的各種雜質,提高含碳率。

生物質熱解過程的吸熱量包括生物質預加熱所需熱量和發生熱解反應所需熱量,將質量為1kg的生物質秸稈從常溫20°C升至450°C的炭化溫度,需要的熱量按397kJ進行計算,質量1kg的水由常溫升至450°C水蒸氣吸收的熱量按2984.29kJ/kg計算[10-11]。得出1kg秸稈完成熱解反應吸收總熱量QP450為622.09kJ/kg(秸稈含水率按8.7%計)。

2.5.2 熱解炭化產物

秸稈熱裂解產物主要由生物炭、焦油、木醋液和生物質可燃氣等組成。加熱條件的變化可改變熱裂解的實際過程及反應速率,從而影響熱裂解產物生成量[12]。以玉米秸稈為例,炭化溫度450°C條件下,1kg玉米秸稈可產約0.35kg生物炭,同時可產木醋液0.308kg、焦油0.072kg、生物質可燃氣0.3m3,可燃氣主要成分(體積百分比)包括CO2(46.3%)、CO(31.2%)、H2(13.7%)和CH4(8.8%)[13-14]。

3 關鍵部件設計

3.1 進料螺旋輸送機

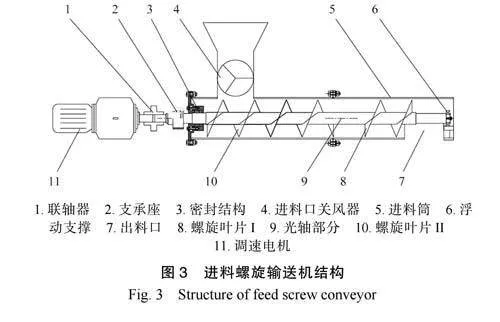

進料螺旋輸送機用于生物質熱解炭化設備連續進料使用,其結構示意如圖3所示。進料斗下方設有關風器,用于進料過程密封,工作時,減速電機驅動螺旋軸轉動并帶動螺旋葉片旋轉,進料螺旋軸為分段式結構,由螺旋葉片I、光軸、螺旋葉片II構成,進料時,物料由進料斗加入,經關風器落入螺旋輸送機,在螺旋葉片I推動下向前運動,經光軸段壓實,隔絕空氣進入炭化筒內,再經螺旋葉片II破開壓實的物料送入炭化筒中實現連續進料,采用關風器及分段式螺旋軸壓實密封的雙重密封結構,以確保進料密封可靠。

生物質熱解炭化設備設計原料處理量300kg/h,根據輸送量,進料螺旋輸送機選用LS200型,功率1.1kW。進料螺旋輸送機螺旋軸轉速n取決于輸送量的大小,可由螺旋輸送機輸送量按式(1)計算[15]。

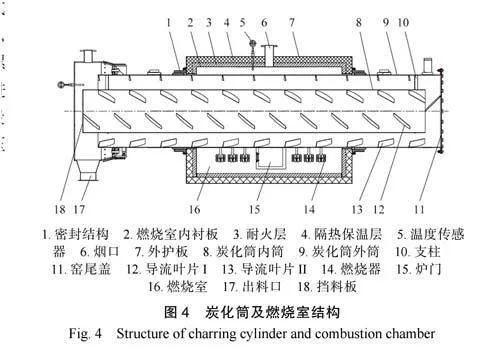

3.2 炭化筒及燃燒室

炭化筒及燃燒室結構示意如圖4所示。炭化筒用于生物質原料的熱解炭化反應,炭化筒選用耐高溫不銹鋼材質,主要由內筒、外筒、支柱、窯尾蓋、導流葉片I、導流葉片II和擋料板等構成,采用內外雙筒回轉式結構,內筒前端設有擋料板,外筒后端設有窯尾蓋,內筒與外筒同軸,內外筒筒壁上沿周向四線螺旋形式均勻布置設有導流葉片,導流葉片直徑300mm、高度80mm、間距240mm和傾角25°,因此在內外筒轉動過程中,筒內物料在葉片推送作用下緩慢前行,同時物料會被導流葉片掀起翻落到筒壁,實現物料均勻受熱。

工作時,物料由進料螺旋輸送機送入內筒前端,在導流葉片I的作用下向前緩慢運動進行預熱干化并逐漸開始熱解,物料行至內筒末端再落入外筒,并在導流葉片II的作用下反向運動進行炭化,雙層筒結構與單筒相比大大縮短生物質熱解炭化設備長度,節約占地空間;另外可通過控制炭化筒轉速來控制物料滯留時間,保證炭化質量和產率。

燃燒室位于炭化筒中部外側,如圖4所示。燃燒室兩側面設有燃燒器和爐門,燃燒室頂部設有燃燒室煙口和溫度傳感器,考慮能源節約,在燃燒室的外部設有保溫結構,主要由內襯板、耐火層、隔熱保溫層、外護板和密封結構等構成,通過設置保溫結構可減少熱量散失,維持炭化溫度的穩定,保證出炭質量。

3.3 可燃氣燃燒器熱計算

生物質熱解包含了分子鍵的斷裂、異構,以及原子或者小分子之間的相互聚合成鍵的過程,其熱解炭化過程遵循以下熱解反應方程[16]。

本研究生物質熱解炭化設備在初始運行預加熱過程需少量外部熱源供應外,連續熱解炭化過程中所消耗熱量為熱解可燃氣回燃產生的高溫煙氣,需要確定可燃氣的熱值、燃燒所需空氣量、燃燒產生的煙氣量及燃燒溫度。

3.3.1 可燃氣熱值計算

熱解可燃氣體主要由CH4、H2、CO等氣體組成,則依照混合法則,熱解可燃氣的低位熱值按照式(2)計算[17]。

通過式(2)求得HL=8.63MJ/m3(干燃氣)。熱解產生的可燃氣按0.3m3/kg計算,可求出秸稈熱解獲得的可燃氣其總熱值2.589MJ/kg,因此,完全能夠滿足發生熱解反應1kg玉米秸稈吸收的熱量(622.09kJ/kg)。

3.3.2 燃氣完全燃燒所需空氣量計算

實際空氣量V按V=αV0計算,對于工業設備,過剩空氣系數α一般控制在1.05~1.20,本研究取α=1.2,求得V=2.231m3/m3。

3.3.3 燃氣完全燃燒生成煙氣量計算

忽略燃氣含濕量,取值空氣含濕量0.01kg/m3,水蒸氣基態時的比體積1.266m3/kg。求得=0.863m3/m3,=0.346m3/m3,=1.572m3/m3,代入式(4)求出Vf0=2.781m3/m3。

3.3.4 燃氣燃燒溫度計算

設空氣溫度Ta=20°C,燃氣溫度Tg=100°C。20°C時空氣和水的體積定壓熱容分別為ca=1.2573kJ/(m3K)、1.4367kJ/(m3K);燃氣在0和100°C時的體積定壓熱容cg分別為1.4165和1.4791kJ/(m3K);由于隨著溫度改變平均比熱容也會隨之變化,因此理論燃燒溫度要經過多次試算才可確定。理論燃燒溫度假設為1500°C,依照式(12)計算理論燃燒溫度tth,求得tth=1516.39°C,比較發現理論燃燒溫度的計算值與假設值的誤差lt;1.1%[18]。

炭化筒壁厚8mm,實際傳熱面積A=8.58m2gt;6.42m2,滿足要求。綜上,炭化筒為外筒內徑960mm、內筒內徑560mm、長度4500mm的雙層筒狀結構,燃燒室長度2800mm,燃燒室內設有高溫燃氣燃燒器,燃燒室頂部設有煙口和溫度傳感器,燃燒室側壁設有耐火隔熱保溫層,減少熱量散失,節約能源消耗。

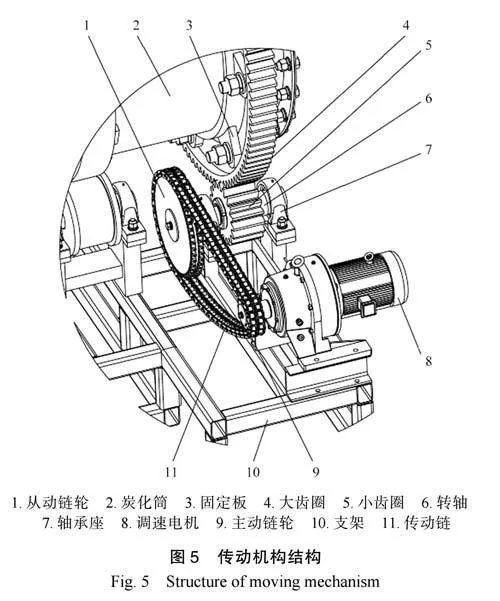

3.4 傳動機構

3.4.1 結構及原理

生物質熱解炭化設備傳動機構結構示意如圖5所示,主要由鏈輪、大齒圈、小齒輪、轉軸、軸承座、調速電機和傳動鏈等構成。沿炭化筒外側均勻分布設有若干固定板,固定板與大齒圈內側用螺栓連接固定,因此大齒圈旋轉的同時可以帶動炭化筒一起轉動,大齒圈下方設置有小齒輪,小齒輪與大齒圈嚙合,小齒輪通過轉軸與從動鏈輪連接固定,從動鏈輪與主動鏈輪之間通過傳動鏈傳動,主動鏈輪固定安裝在調速電機轉軸上,因此工作時,在調速電機的驅動下,會逐級帶動主動鏈輪、從動鏈輪、小齒輪和大齒圈轉動,從而驅動炭化筒回轉工作。

3.4.2 傳動功率計算

炭化筒回轉所需傳動功率按式(17)計算[21]。

炭化筒回轉過程中,受摩擦力作用物料隨筒內壁升起,當物料表面與水平面的夾角大于物料休止角ψ時,受重力作用物料向下滑落,物料此時因重心偏移,其重力P會產生一反轉力矩,欲克服這一力矩所需功率N1按式(18)計算[21-22]。

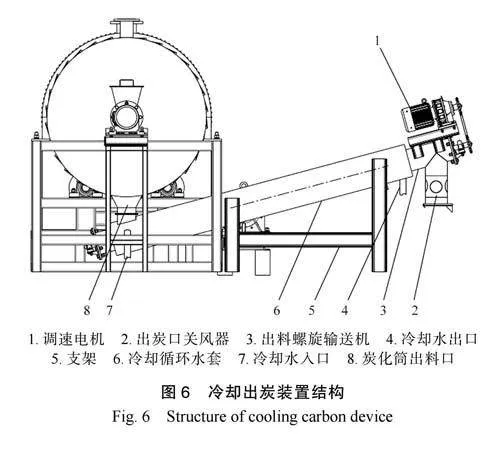

3.5 冷卻出炭裝置

由于熱解制得的生物炭溫度較高,與空氣接觸極易產生自然,為保證出炭質量,設計了冷卻出炭裝置,如圖6所示。出炭用螺旋輸送機設有冷卻循環水套,冷卻通道內設有隔柵,起到阻流作用,可使冷卻水與循環冷卻通道充分接觸。將循環水通入斜螺旋水套內對制得的高溫生物炭進行換熱降溫,按照生物炭初始溫度450°C進行計算,利用流量0.472m3/h的循環水將生物炭降溫至50°C,使生物炭低于著火點排出并收儲,水套入口處水溫20°C、水套出口處水溫45°C,此裝置設計可提高出炭質量,實現常溫出炭。

4 試驗測試

4.1 試驗條件

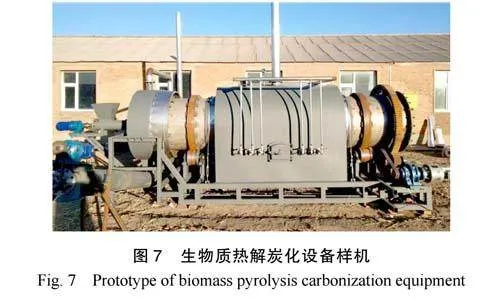

生物質熱解炭化設備樣機制造完工后,進行了秸稈熱解炭化試驗,試驗地點在松原市乾安縣讓字鎮實驗基地,試驗用玉米秸稈從讓字鎮農戶處獲取,并對秸稈原料進行粉碎處理,粉碎至粒徑5mm左右,測得玉米秸稈原料含水率8.93%。試驗樣機如圖7所示。

4.2 試驗方法

熱解炭化過程中,利用溫度傳感器實時監測炭化室和燃燒室內溫度,燃燒室內溫度在500°C以上,炭化室內溫度維持在450°C左右,保持熱解溫度的穩定,連續炭化試驗3h,以出料螺旋輸送機開始出炭時計時開始,直到生物炭完全排出時計時結束。生物質熱解炭化設備性能測試如下。

4.3 試驗結果與分析

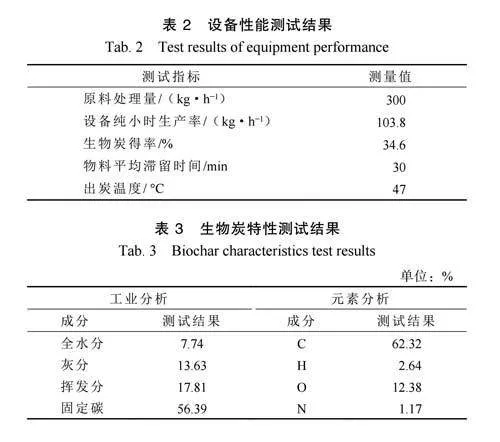

炭化試驗測試表明,秸稈炭化能夠實現連續生產運行,炭化試驗測試時長180min、總出炭量307.4kg,生物質熱解炭化設備性能測試結果及制得的生物炭特性如表2和表3所示。

生物質熱解炭化設備純小時生產率103.8kg/h、生物炭得率34.6%,實現了常溫出炭。所得生物炭固定碳含量56.39%、總碳質量分數62.32%,碳含量達到I級生物炭(總碳≥60%、固定碳≥50%)標準。利用煙氣分析儀進行熱解可燃氣成分分析,其中CO2為39.3%、CO為34.7%、H2為8.5%、CH4為9.2%及其他為8.3%,作為主要燃燒成分的CO、H2和CH4占總氣體質量百分比為52.4%,與設計參考值53.7%相吻合。

綜上所述,生物質熱解炭化設備設計較為合理,可實現連續生產運行,生物炭得率高,出炭品質較好,達到預期設計效果。

5 結束語

采用熱解可燃氣回收利用方案,同時結合回轉式連續輸送原理、生物炭循環水冷技術,設計了雙筒回轉連續式生物質熱解炭化設備,利用熱解可燃氣回燃供熱,實現了熱解氣的循環利用,減少污染排放,節約能源消耗,采取的雙筒回轉連續輸送技術方案,實現了生物炭的連續生產,使傳統炭化爐生產工藝中生產效率不高、物料受熱不均等問題得以解決,提高出炭品質。

試驗結果表明,生物質熱解炭化設備能夠連續穩定運行生產生物炭,設備原料處理量300kg/h、純小時生產率103.8kg/h、生物炭得率34.6%和出炭溫度47°C,所得生物炭固定碳含量56.39%、總碳質量分數為62.32%,達到I級生物炭標準,生物質熱解炭化設備生物炭得率高,出炭品質較好,總體達到預期目標。