基于數字化的十八洞黃金茶綠茶柔性生產線開發與應用

摘 要:為提高湘西茶葉加工設備水平、提升產品質量,本文以十八洞黃金茶綠茶加工線為對象,探析運用數字化技術搭建柔性生產線,以在原料差異條件下確保生產和產品品質的穩定性,并通過收集加工參數建立數據庫,推動綠茶加工從經驗導向向數據驅動轉變,為數字化環境下的茶機技術集成、工藝持續優化及新一代主力茶機單元的推廣和應用提供新思路。

關鍵詞:數字化;黃金茶;柔性生產線

Abstract: To improve the level of tea processing equipment and product quality in Xiangxi, this paper takes Shibadong Golden Tea and green tea processing line as the object, explores the use of digital technology to build a flexible production line to ensure production and quality stability under different raw material conditions. And by collecting processing parameters to establish a database, it promotes the transformation of green tea processing from experience oriented to data-driven, providing new ideas for the integration of tea machine technology, continuous optimization of processes, and the promotion and application of the new generation of main tea machine units in the digital environment.

Keywords: digitization; golden tea; flexible production line

近年來,茶產業在一定程度上存在規模化和專業化水平低、茶葉加工生產標準化和機械化程度低以及產品結構有待優化等問題[1-2]。相關研究提出了一系列解決方案和建議,包括從茶園管理到原料供給、茶葉加工、包裝直至貯運的全程標準化和可控化,以及建立具有標志性的加工廠等[3-4]。本文以花垣縣的十八洞黃金茶主產品之一的綠茶加工為研究對象,開展數字化、規模化背景下的現代制茶裝備的集成、示范和應用,旨在提升當地茶機裝備的整體水平。

1 技術需求及其實現的可能

1.1 當地茶葉加工現狀及特點

①茶機裝備水平低、新裝備需求量大。目前,湘西州茶葉加工的重點項目為綠茶和紅茶加工,其中黃金茶綠茶典型的制作工藝為攤青—殺青—清風—揉捻—初烘—攤涼—做形—足干[5]。而原材料主要分為單芽、一芽一葉、一芽二葉以及同等嫩度鮮葉這

4類。加工方式以手工、單機生產為主,近年新建的生產線以手動、半自動為主,且茶葉加工裝備水平落后。此外,新茶區也存在加工產能發展滯后于茶園建設的情況,如花垣縣“十八洞黃金茶”品種高度集中于黃金茶1號,茶園集中于125家種植主體且分別對接17家茶企,組織化程度高,企業化規模經營占主導地位。但茶葉生產加工設備落后、制茶技師少,目前僅建成十幾條加工線。②加工產能需求分散、單個站點產能小。當地茶園多依山臨谷而建,在山脈、地勢的分割下呈“大集中、小分散”的分布格局,老茶區的各村依托本地茶園發展了各自的茶葉加工能力,且主要側重于名優綠茶的生產,然而單個加工點的產能相對較小,且茶企整體實力有限。以花垣“十八洞黃金茶”為代表的新茶區,也面臨著基地分散的情況。③加工工藝的不一致性導致產品品質不穩定。產品質量在很大程度上依賴于技師的技能和經驗,技師在自身發展過程中的經驗和偏好積累增加了產品之間的差異性。

1.2 需求分析

當地加工產能的升級和新型制茶裝備的引進,需適應當地的產業基地分布、社會經濟條件,并綜合考慮當前加工及未來同類不同檔產品的加工需求,還需適應茶青質量和操作人員技能的差異。因此,新一代制茶裝備應采用數字化控制技術,對成熟茶機型號進行改造和升級,以工業流水作業線的搭建思路進行集成和組裝,形成操作簡便、中等規模的柔性生產線,以適用于綠茶、紅茶(或其他茶類)的生產。其中,主要制茶裝備應具備以下特點。①在功能上可進行方便、快速的調整以滿足不同原料的加工需求。②具備一定規模的生產能力,可滿足服務約33 hm2茶園的制茶需求。③各生產線組合后形成一個可整體控制和集中調度的區域加工中心。④裝備操作簡便,性能穩定可靠。

1.3 綠茶柔性生產線技術思路及構建難點

1.3.1 研究重點

本文以綠茶加工為主要需求的代表,進行技術集成和共性技術突破,旨在構建綠茶柔性生產線。這一舉措不僅為全系列裝備的配套打開了突破口,也為數字化制茶基地的建設奠定了堅實的基礎。

1.3.2 技術思路

①采用成熟型號主機,并配套各類傳感器以搭建生產線主體,采用可編程控制器、變頻器、單片機和工業以太網等設備構建以中心控制室和節點控制箱為主的控制系統,形成多個可獨立運行、也可收發處理其他環節生產信息的工藝模塊,配套設計具有流程控制、參數調整、能源管理、內外部通信、檢測、報警處置、驅動管理和人機界面等功能的模塊控制軟件,使各模塊可根據設定的參數進行自動運行、現場調整參數、通過網絡接受中控計算機控制指令等,建成既可各模塊獨立工作,也可全線協調聯動的新一代綠茶生產線。②綜合茶園分布、從業人員密度、交通和能源供應等因素,擴大單線產能規模。例如,在春季名優綠茶制作的高峰期,單線生產線的鮮葉處理量每班為500~600 kg,若需提升產能,可以通過增加特定設備來實現。③產線需具備足夠的彈性和柔性,包括可處理不同原料并生產出不同檔次的茶葉成品。例如,綠茶生產線也可通過數字化實現對紅茶等其他茶類的加工。此外,生產線也可在全線全程自動工作模式和獨立運行部分區段工作模式之間進行自由切換。

1.3.3 可實現性技術難點

在主要茶機企業先后開展數字化茶機研究,且有部分產品投入市場的背景下,本項目雖基于現階段技術構建了適用于黃金茶綠茶多檔次產品共線生產的設備,但仍存在部分技術難點。①從技術端看,黃金茶加工工藝參數量化基礎薄弱,未進行過系統性的定量深度研究,基礎數據庫不健全。②從應用端看,制茶業從業人員的技術能力有限、加工精細度低,在推進參數化、精細化生產時需克服傳統、習慣阻力。針對上述問題,本項目擬用以下方法解決。①在首條生產線上增加信息采集與環境控制設備,使其兼具試驗和信息采集功能,有助于盡快建成數據庫。②在元件選擇時應充分考慮其成本和使用年限,增加控制系統的冗余度,保障控制系統能在較長時間內正常運行。③做好人機界面優化,簡化產線操作流程,定期開展技能培訓,以提升制茶業從業人員的操作能力。

2 產線設計方案

2.1 整體方案

為使生產線具備足夠的彈性和柔性以及兼具經濟可行性,本項目決定在搭建產線時進行3個方面的優化。①機械設備與相應的控制設備形成模塊。其主要優勢在于后期可靈活擴大產能或新建茶廠,操作簡便,僅需購買并安裝各模塊,即可通過網絡實現對茶葉加工生產的調度。同時,可通過模塊的重組實現新品茶葉的生產。例如,在綠茶生產線中取消殺青模塊,增加發酵模塊,即可組成紅茶線。②提高生產線對原料的兼容性。例如,在攤青/萎凋階段可增加配套的溫度、濕度和光照調控設備,以保證生產線可在不同溫度和濕度條件下處理不同嫩度和濕度的鮮葉,有助于在原料進入實質性機械加工前對其進行調質,以提高原料的一致性,并減少產品品質的差異性。③擴大加工控制參數的調節范圍。例如,通過擴大加工節拍的調節范圍以適應不同規模的加工需求;增加各個加工環節工藝參數的可調幅度,以保障不同風格茶產品能進行共線加工。此外,由于是搭建具有試驗性質的首條生產線,因此該生產線還應具有相應的生產信息記錄和數據采集能力,以促進加工工藝數據庫形成,為后期產線的建設提供量化工藝數據,綠茶柔性產線加工流程如圖1所示。

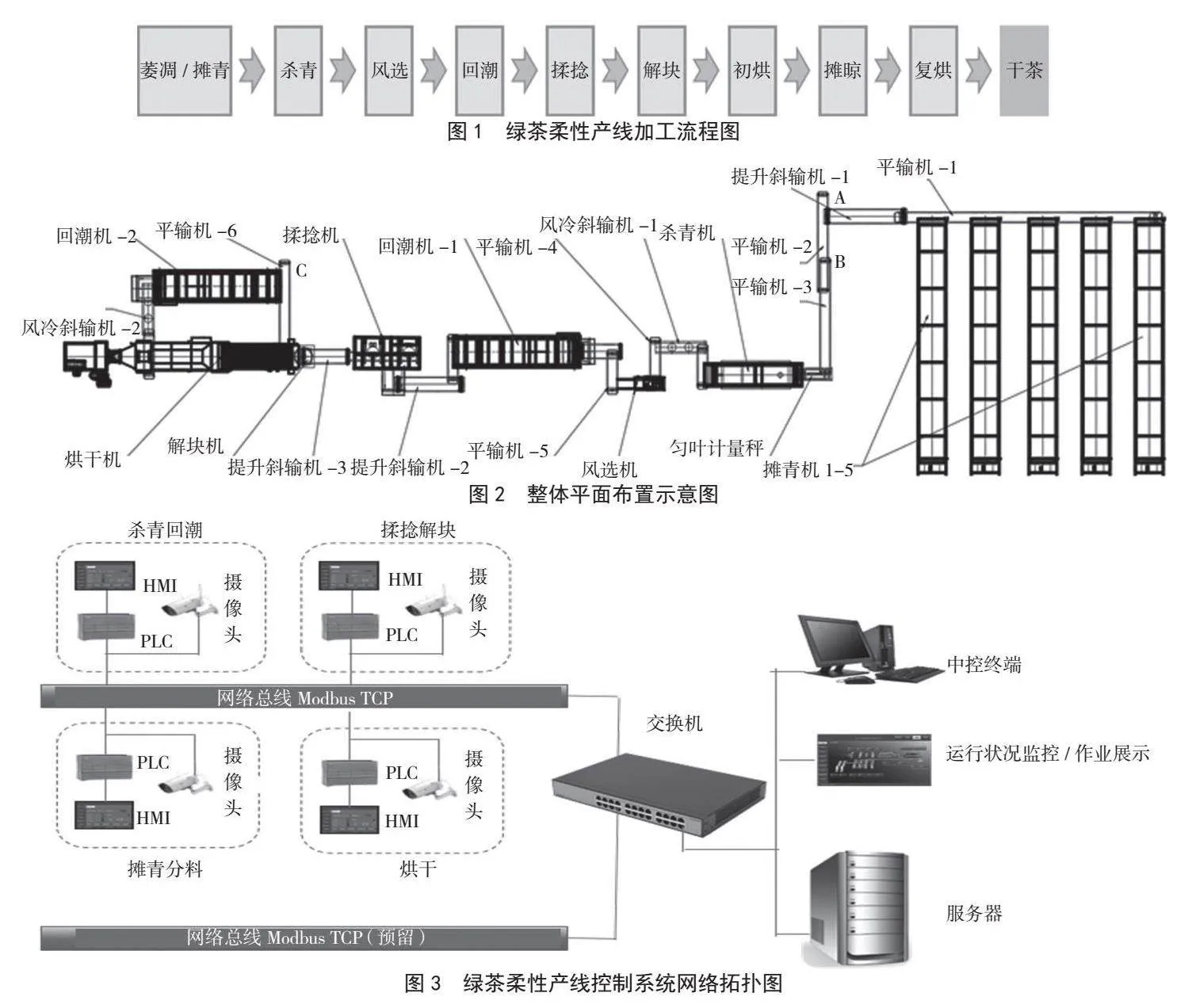

根據加工流程,將柔性產線設備集成為“攤青與分料”“殺青與回潮”“揉捻與解塊”以及“烘干”4個模塊,各模塊根據設備特點分別設置電控箱進行控制,再通過工業以太網對電控箱和中控計算機進行組網、互聯、控制。綜合考慮初烘后攤晾、復烘所用時間、成本以及場地等因素,本項目決定采用同機循環進行初烘和復烘。在設備材質選擇方面,與茶葉接觸部位需采用食品級聚氯乙烯(Polyvinylchloride,PVC)輸送帶和不銹鋼材料,且能源需全部使用電能。設備整體平面布置如圖2所示。其中,攤青機組至平輸機-3劃為攤青分料模塊;勻葉計量秤至回潮機-1劃為殺青回潮模塊;提升斜輸機-2至解塊機劃為揉捻解塊模塊;烘干機至平輸機-6劃為烘干模塊;A、B處為預留的擴增生產線進料口。

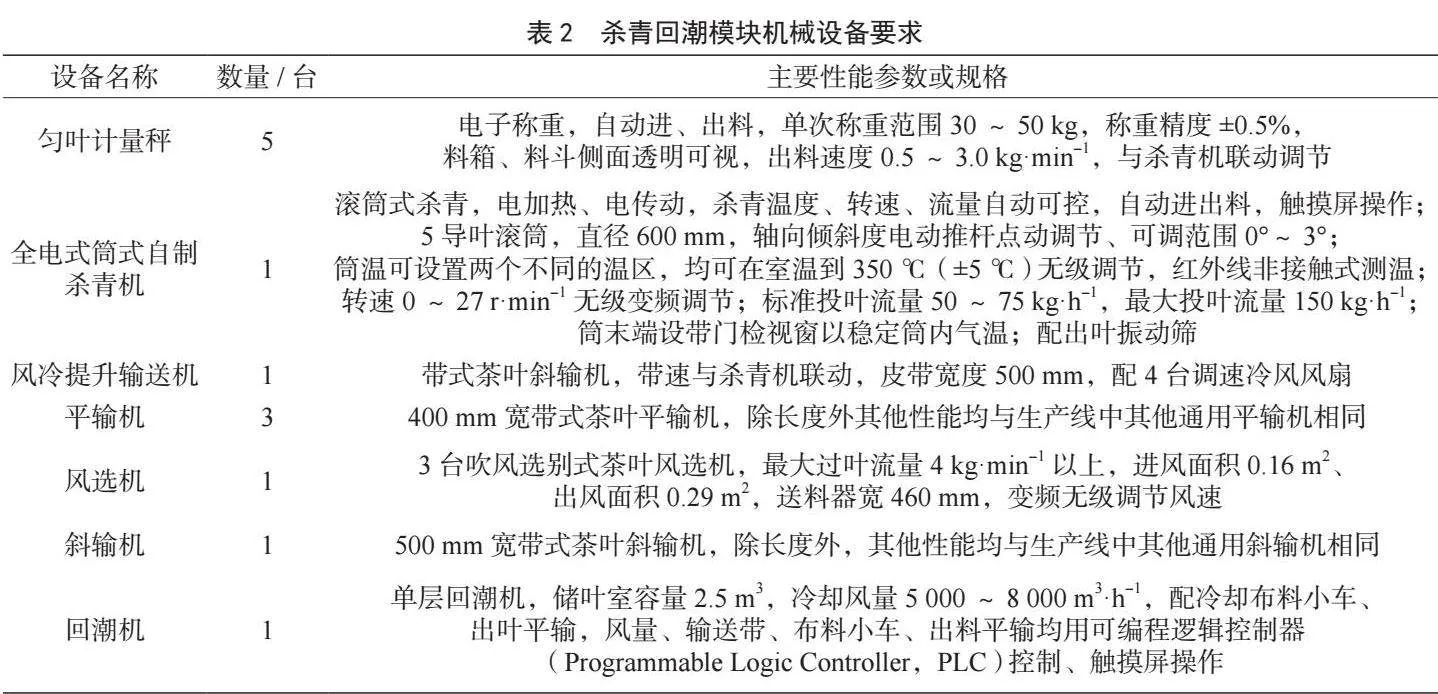

同時,控制系統也按模塊化思路進行設計,可實現手動模式和自動模式、中控模式和工位模式來回切換,能根據設定的工藝參數自動啟閉相對應的模塊,有較強的可拓展性和良好的可維護性,且操作界面簡潔易懂,方便操作。網絡拓撲圖見圖3。

2.2 獨立設備部分

2.2.1 攤青分料模塊

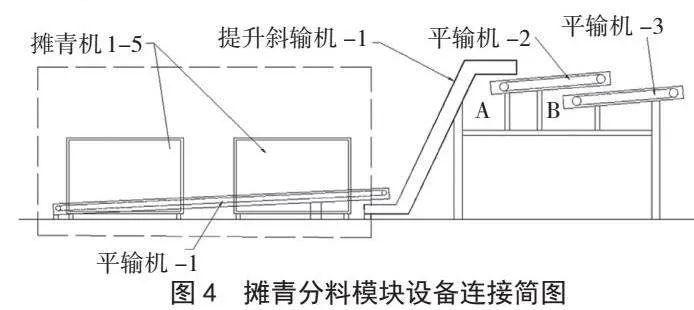

本模塊的主要功能是對茶青進行攤青/萎凋,是綠茶柔性產線的第一車間,也是生產線實現柔性和彈性生產的重要環節,綜合考慮綠茶加工以及增設紅茶加工的需要,本項目根據如下方案建設。①使用5臺單層全電攤青/萎凋機,單機攤放面積16 m2、鮮葉存放量100~150 kg,可分別設定或批量設定不同時段的風速、風溫,自動出料。②配套添加全光譜LED萎凋補光燈、大功率工業空調和加/除濕機,以精確控制攤青/萎凋環境。③出料后用斜輸機提升到3 m左右的高度,輸送到用兩臺平輸機搭配而成的分葉機構中,實現可同時向兩條以上加工線供料。④攤青/萎凋機需留出進料自動分葉鋪料機的安裝位置。各機械/組件位置示意圖如圖4所示。其中,通過切換平輸機-2和平輸機-3的輸送方向,可實現向最右端、A端以及B端這3個不同方向送料,以確保在實現項目計劃功能的同時保留2個生產線接入口。

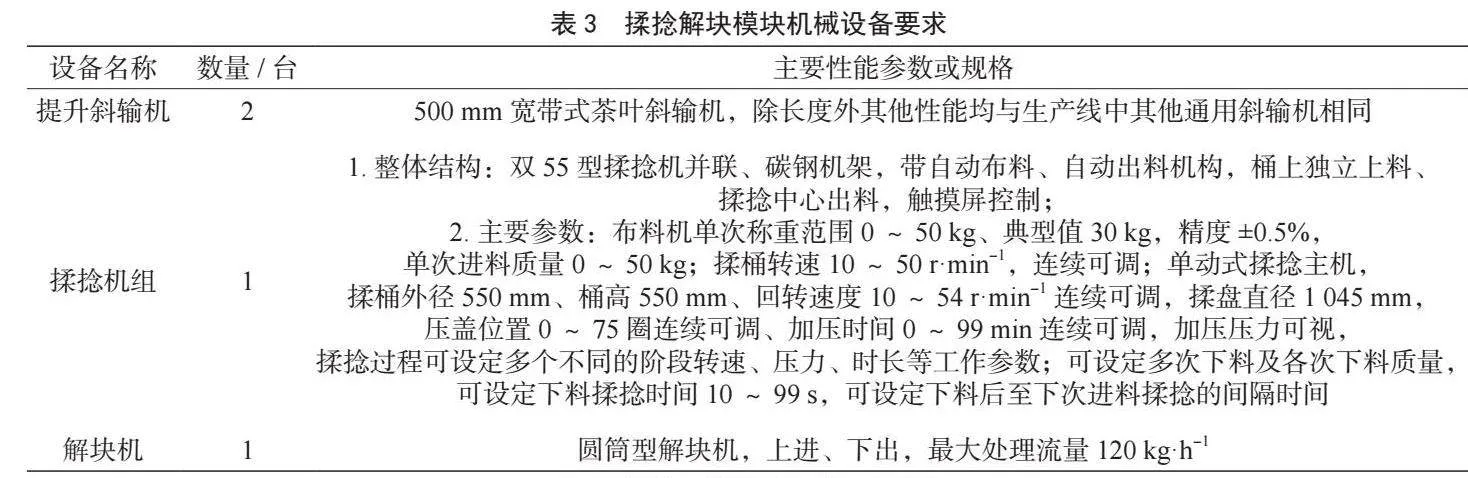

模塊由區段控制箱控制,觸摸屏操作,要求5臺攤青/萎凋機可手動/自動進料,可分別設定或批量設定不同時段的風速和風溫,可設置補光燈色溫和亮度,可與中控室及后續工段控制箱交換數據和聯動。同時,預留1~2組攤青/萎凋機及出料平輸控制接口,以便于后續產能調整;預留空調和加/除濕機控制接入口,以確保在后續完成試驗和數據庫基本建成后可將最終定型的環境控制設備接入生產線并進行整體控制;預留茶青脫水計量接口,萎凋機地腳采用可拆式結構,以便后續更換為計量秤(計量傳感器),并在控制系統中預裝脫水率計算程序。所用機械設備及要求見表1。

2.2.2 殺青、回潮模塊

本模塊的主要功能為殺青、殺青后攤晾回潮,其是綠茶加工質量控制的關鍵環節。設備自起點起包括勻葉計量秤、殺青機、風冷提升輸送機、風選機和回潮機。其中,勻葉計量秤由稱重計量箱、儲葉箱以及勻葉出料機構組成;殺青機包括主機、出料振動篩;回潮機包括進料提升機、布料機構、主機以及出料平輸機。殺青、回潮模塊的工作流程為殺青機完成啟動后,茶青經分葉平輸傳到勻葉計量秤的稱重計量箱中進行堆積,達到設定重量后一次性倒入儲葉箱,再由勻葉出料機構按設定的單位時間進料量均勻地輸入殺青機,完成殺青后,經風冷提升機進入風選機,完成風選后送至回潮機攤晾回潮,并準備輸至下一工序。為提升加工的精度、潔度和易控性,在核心設備中,殺青機需使用全電式,標準投葉流量為50~75 kg·h-1,回潮機儲葉室容量為2.5 m3。所用設備主要參數見表2。

2.2.3 揉捻解塊模塊

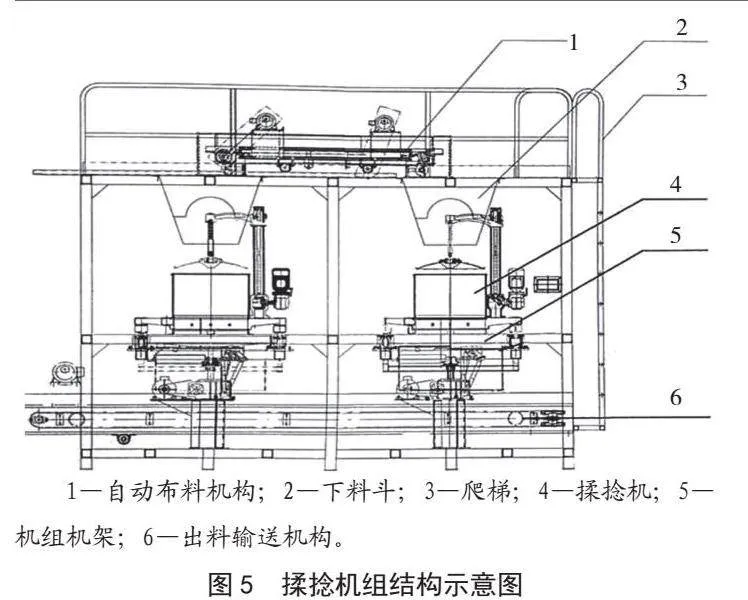

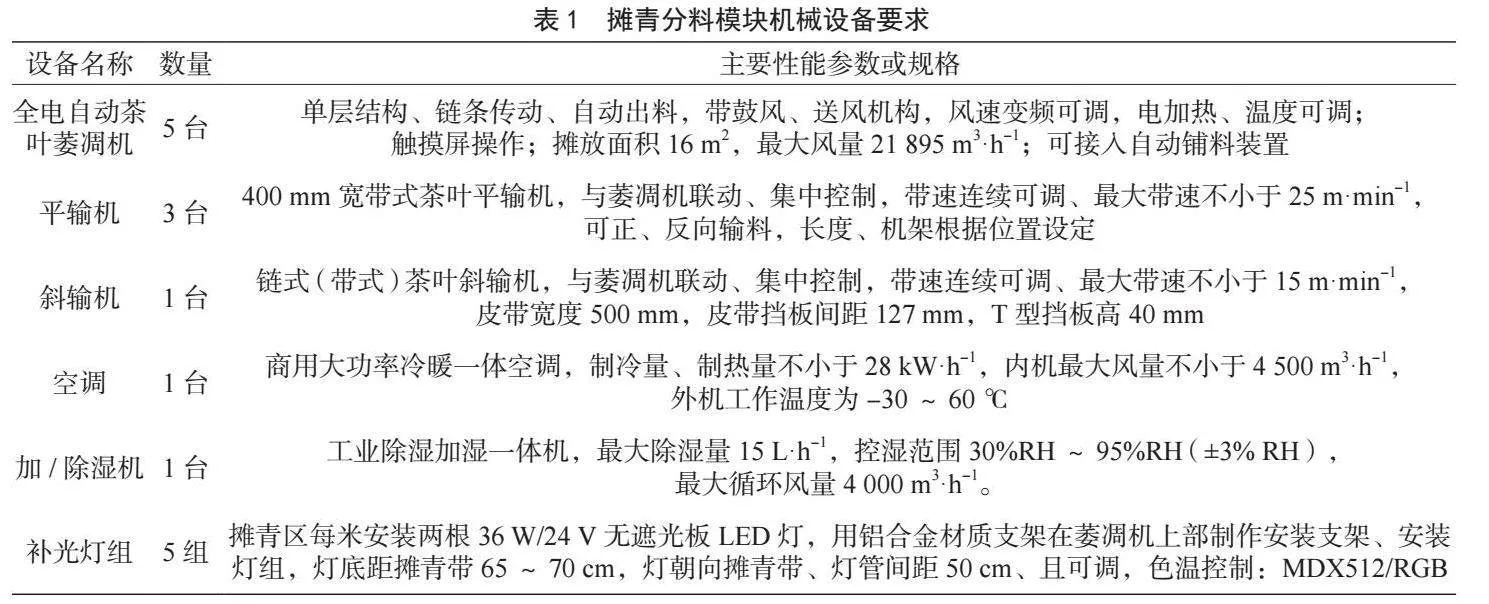

本模塊的主要功能是對殺青后完成回潮的茶青進行揉捻、解塊,設備自起點起包括提升斜輸機、揉捻機組、提升斜輸機和解塊機,其中揉捻機組的加工工藝流程為待料→上料→計量→布料→揉捻→出料。綜合前后端設備產能、綠茶加工工藝、后期產能拓展等因素,本項目采用2臺55型揉捻機并聯組成揉捻機組,標準加工量30 kg/桶,揉捻機組結構見圖5,其設備主要參數見表3。

2.2.4 烘干模塊

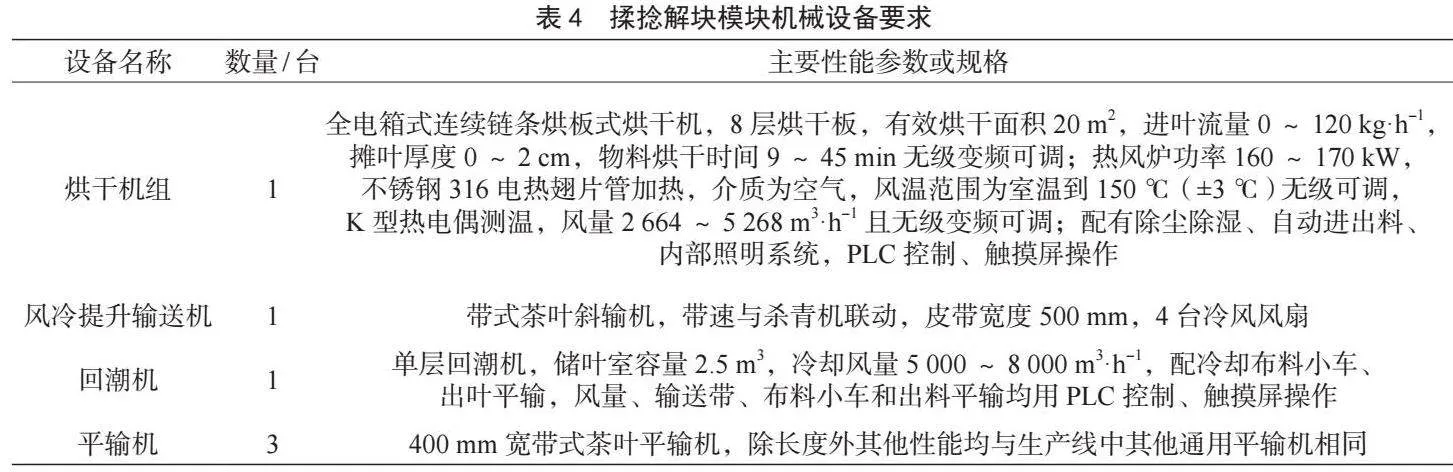

本模塊的主要功能是對完成揉捻的茶青進行烘干、攤晾,設備自起點起包括烘干機組、風冷斜輸機、回潮機和出料/循環平輸機,其中,在優化烘干機進料斜輸料箱并精確控制烘干機出料與回潛機出料時間差的基礎上,利用出料/循環平輸機的正反轉功能,可以靈活決定物料在回潮機中攤晾后是否需要再次烘干,通過回潮機的暫存和緩沖能力,可以省去額外的復烘機組,并同時實現物料的多次復烘。此外,該系統還具備將已烘干物料返輸至揉捻機進行復揉的能力,有助于以有限的成本提升整個產線中后段的生產彈性和靈活性。烘干機組作為本模塊的核心設備,需選用全電箱式鏈板烘干機,機組由儲料箱、進料提升斜輸機、勻葉/布料系統、干燥室和熱風系統組成。所用設備主要參數見表4。

2.3 控制系統

2.3.1 控制元件與控制箱

本項目計劃采用自動控制,且要求能對主要環節進行調控。因此,控制部分采用以計算機為主控、PLC控制箱群為節點控制器的控制系統。結合本生產線主要控制環節為電機變頻和電加熱設備調溫的實際情況,控制系統的硬件部分組成如下。①環境數據采集傳感器。②以可編程控制器、變頻器為核心的節點/模塊控制箱。③具有人機界面的電氣箱。④中控設備,包括PC和用于系統運行監控及展示的大型顯示屏。⑤工業以太網,本生產線計劃采用Modbus TCP/IP協議,確保通信的高可靠性和用戶界面的友好性,主要由網絡部件、連接部件和通信介質3部分組成。

為平衡造價、實現較長的使用期限,本項目選用的主要元、器件應滿足下列要求。

①可編程控制器。應符合CE認證標準,配備雙核CPU,RAM≥64 MB,閃存≥128 MB。具備獨立的運行/停止開關,內置的輸入、輸出端口均采用可拆卸螺釘式接線端子設計,配備標準SD卡槽,以及用于安裝模擬量輸入、輸出擴展板和應用擴展板模塊的擴展槽;控制器內置通信接口,至少包括具備內嵌網絡服務功能的以太網通信端口、CANopen(主站)端口和串行通信端口,且通信端口總數不少于5個;24點I/O控制器,包括6個常規輸入端口、8個快速計數器輸入端口,6個繼電器輸出端口和4個源型快速輸出端口。②人機接口(Human Machine Interface,HMI)觸控屏。應采用面板安裝式,需符合CE認證標準,配備10寸以上顯示器,其亮度≥350 cd·m2、對比度≥500∶1、設計背光壽命≥50 000 h;動作區觸控精度不小于長度±2%、寬度±2%,耐電壓500 VAC(1 min)、耐振動10~25 Hz(三軸軸向加速度2G,30 min)。此外,設備還應具備Flash和RAM存儲,且容量均不少于128 MB;至少配備一個32位雙核處理器,且主頻≥600 MHz;I/O接口應有USB Host(至少USB 2.0)、以太網接口(至少10/100 Base-T)、串行接口;工作環境防護能力不低于IP 65,濕度為10%~90%,不降容運行溫度為0~55 ℃。③變頻器。應采用異步變頻器,標準頻率50 Hz,標準電壓380 V,調速范圍為0~50 Hz,且在產品選型時,應從同一系列中選擇不同負載容量的產品。結合工作環境和控制精度,變頻器的主要性能應達到以下標準,包括溫度-10~55 ℃、工作濕度10%~90%、防護等級IP 20、內置EMC濾波器、Modbus通信,至少配置數字和模擬2類輸入端口以及繼電器、邏輯和模擬3類輸出端子;模擬輸入/輸出時,應具備10位(輸入)/8位(輸出)的分辨率,精度±1%(25 ℃),線性度±0.3%(全標度),輸入采樣時間≤20 ms±1 ms,輸出采樣時間4~7 ms;邏輯輸出時的線性度應不超過±1%。④單片機。在特殊情況下,應使用單片機開發局部或個別設備的控制器,并與整個生產線聯網。使用的單片機模塊應具備至少72 MHz的工作頻率和32位的中央處理器核心;片上集成存儲器≥512 kB(Flash)/64 kB(SRAM);控制器可支持定時器(Direct Memory Access,DMA)、模數轉換器(Analog-to-Digital Converter,ADC)、數模轉換器(Digital to Analog Converter,DAC)、串行外圍設備接口(Serial Peripheral Interface,SPI)、集成電路總線(Inter-Integrated Circuit,IIC)等外設;通用同步/異步收發傳輸器(Universal Synchronous/Asynchronous Receiver/Transmitter,USART)用于調試和控制、軟件過程改進(Software Process Improvement,SPI)、控制器局域網絡(Controller Area Network,CAN)和USB 2.0等。此外,單片機還應支持串行調試和觸摸屏控制功能。⑤控制箱。電控箱應采用鋼板焊接成形,配備安全鎖具和便于操作的電控箱門;整體做噴涂防銹處理,配密封膠條和換氣風扇。此外,HMI電氣箱還應采用符合行業標準的吊臂/懸臂鋁合金觸摸屏支架。

2.3.2 模塊控制流程

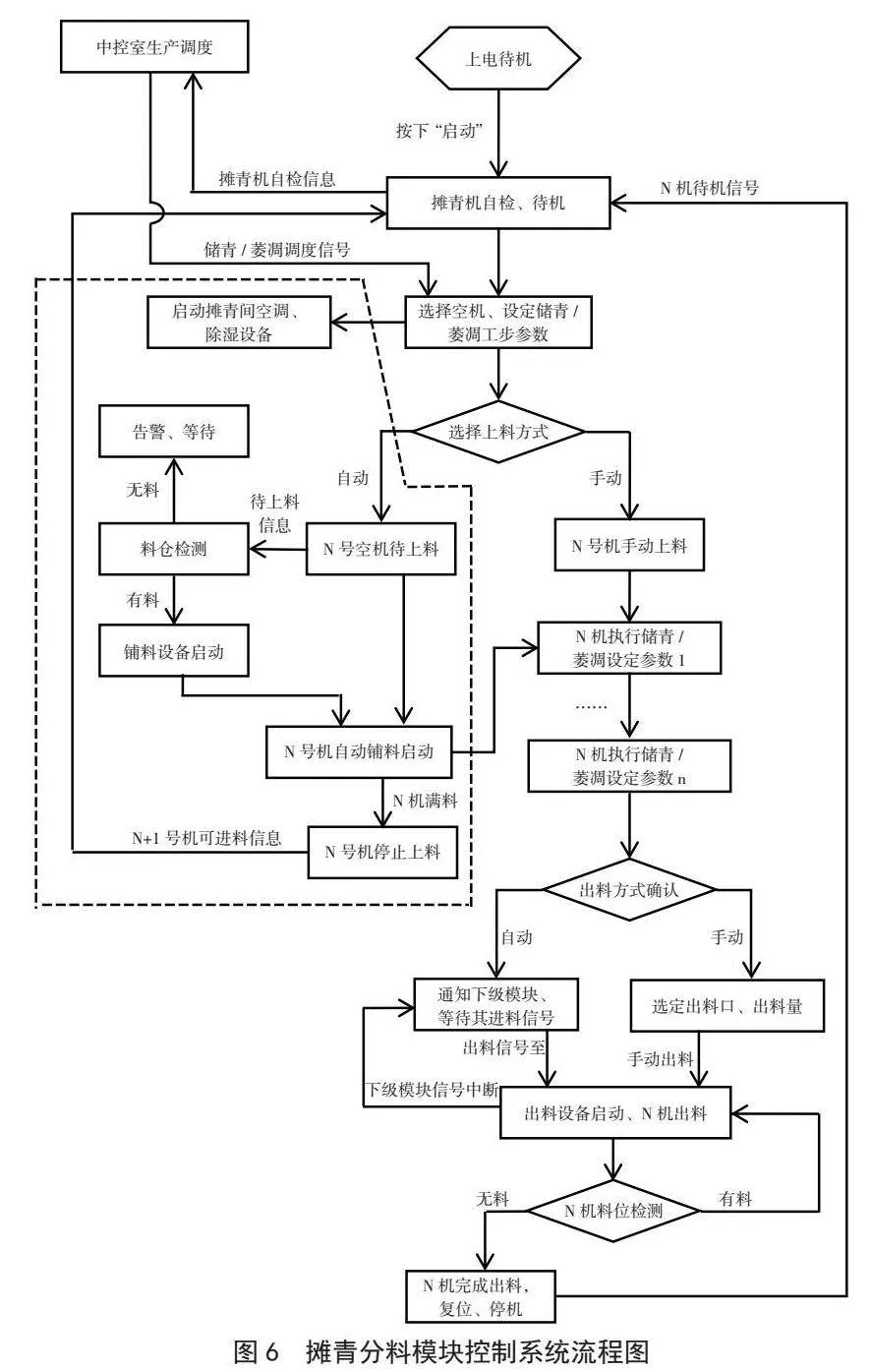

(1)攤青分料模塊控制系統流程圖見圖6。其中,攤青機每個儲青/萎凋循環能設定1~10個工步,每個工步可分別設定時長、風量、加熱溫度、補光光波頻段與強度。因本次未安裝自動布料機,所以虛線內的內容僅為開發控制軟件,并在控制箱中留出接口,但未接入自動布料設備。同時,考慮到空調、加/除濕機機型配套仍處于計算選型和初步試驗階段,本次設計將預留必要的端口,以便于未來實現自動化控制。現階段,這些流程的設定暫時采用手動方式,以適應不斷變化的實驗需求。

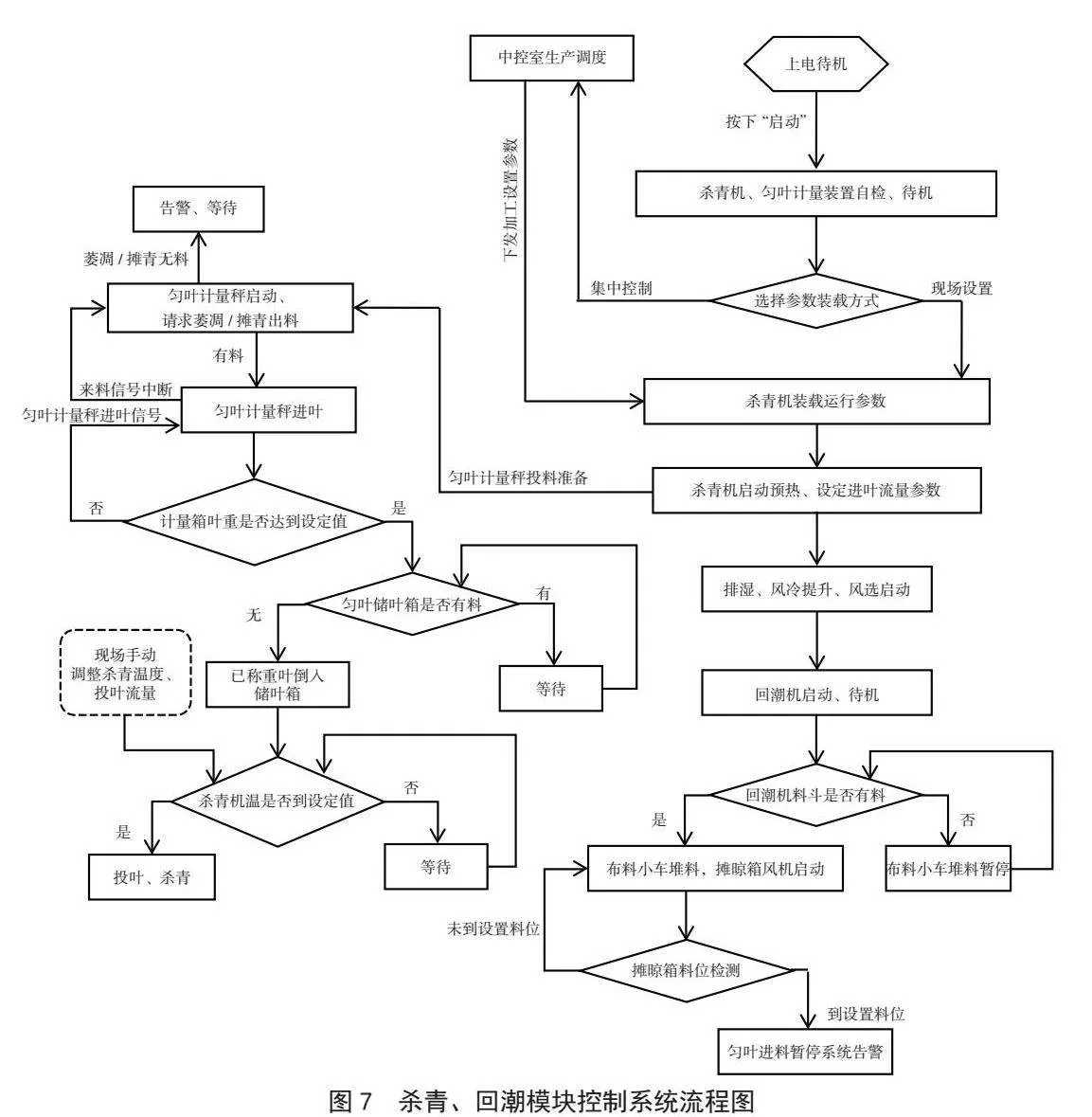

(2)殺青、回潮模塊控制系統流程圖見圖7。其中,殺青溫度和投葉流量在啟動時,可通過現場調用成套參數、現場調用成套參數后手動修訂以及中控調用成套參數這3種方式進行設定,并可在工作過程中進行手動修正;計量箱單次稱重在隨殺青機運行參數裝載時一并進行設定、裝載。按本模塊控制流程,如不進行人工干預,在回潮機攤晾箱料滿時,模塊進料將自動暫停并發出預警信號,以防造成物料損失。

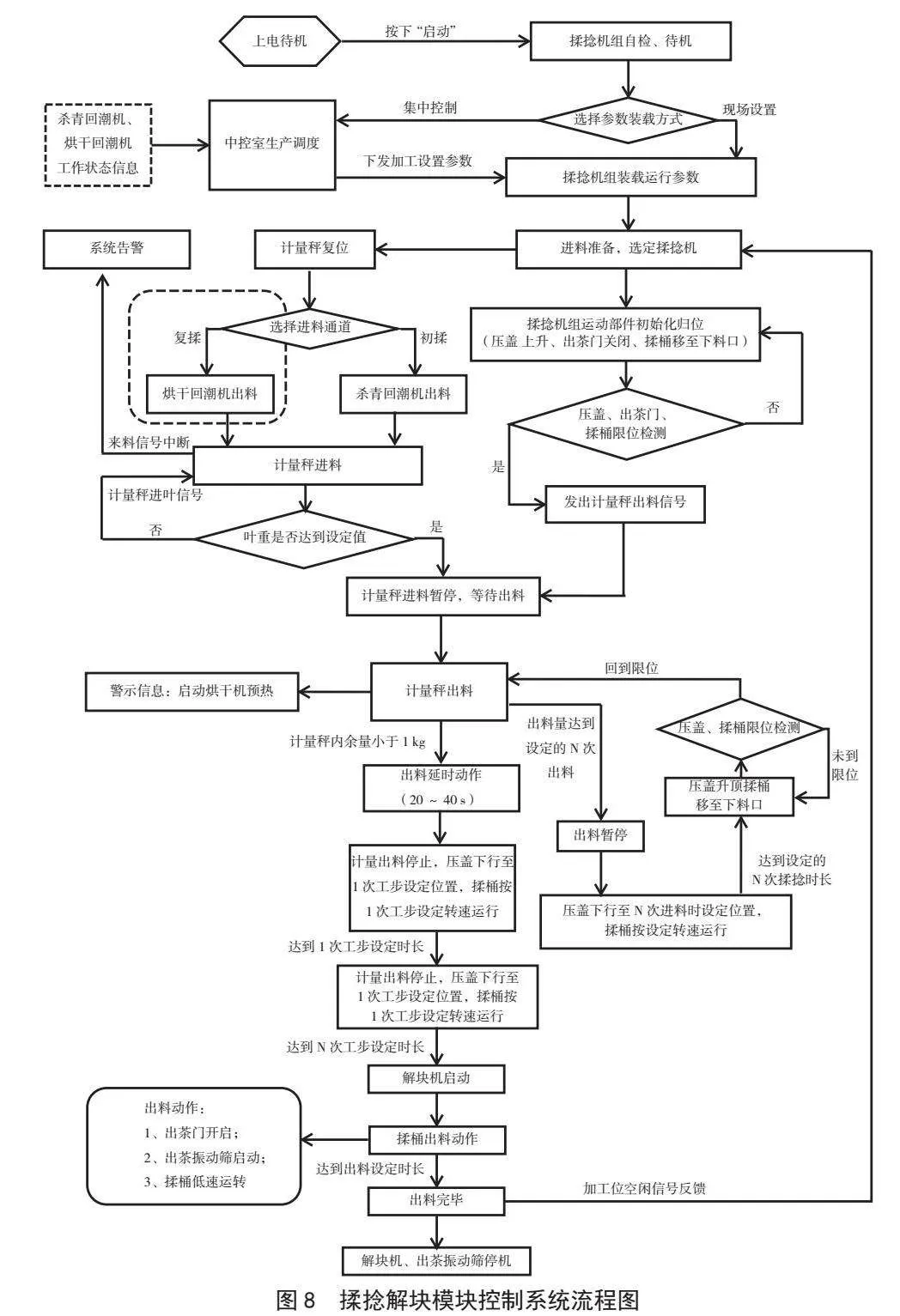

(3)揉捻解塊模塊控制系統流程圖見圖8。其中,①虛線內的“復揉”為預留控制接口,其為系統保留了對初烘并回潮后的茶青進行復揉的功能,或在后期增加茶青解塊后復揉的功能,以滿足特定場合的加工需求。②可設置揉桶多次自動進料程序,也可在每個加工循環中設置多個揉桶轉速、桶蓋壓力以及不同持續時長不同的工步,以適應不同的茶青加工工藝。③考慮到推廣應用環節,本模塊加壓揉捻工藝采用“桶蓋行程+壓力顯示反饋”的組合形式,通過后期對數據庫的完善,收集桶蓋行程與實際壓力之間的數據,并根據這些數據描繪出“行程—實壓”的關聯曲線,這將有助于實現本工序的參數化控制。

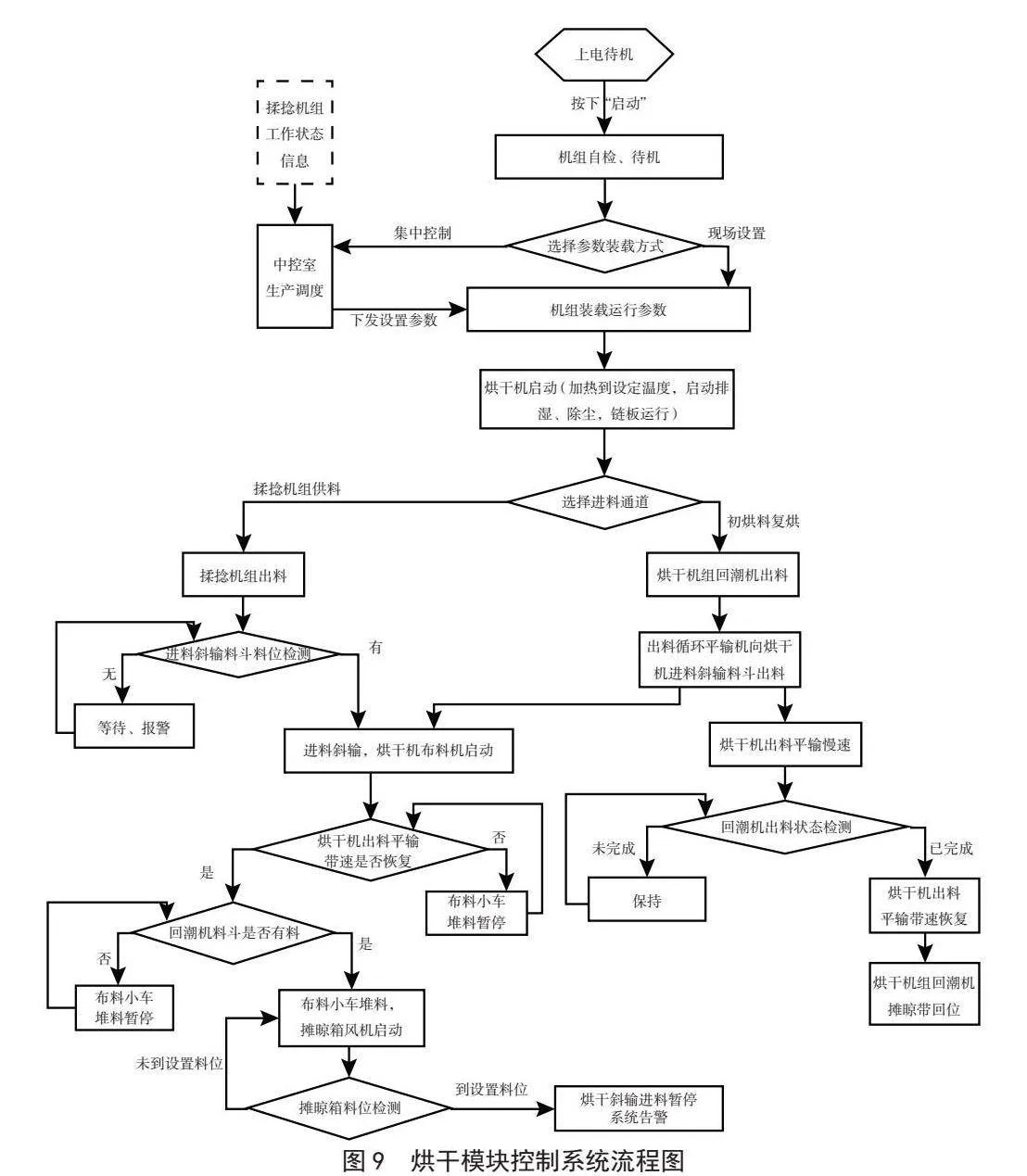

(4)烘干模塊控制系統流程圖見圖9。其中,在本模塊控制流程中,需注意烘干回潮機供料的復烘模式,以及回潮機出料與復烘后回料堆料之間的物料沖突問題。為解決這一問題,本模塊在設計時,選擇在硬件環節采用增大烘干機進料提升斜輸機料斗和回潮機布料小車料斗容量;在軟件控制上采用加快回潮機出料速度和減緩烘干機-回潮機間輸送機速度;此外,本工序還引入了一個控制性信號,即當回潮機未完成出料并回位時,其將阻斷布料小車的堆料動作,從而有效防止不同批次物料的混雜。

3 應用實踐

2023年,作者所在團隊按前述方案實施了數字化綠茶柔性生產線的搭建,并根據同樣的思路,在攤青分料模塊預留A出料口后,依次接入揉捻解塊模塊、新設計的發酵模塊(以15 m2紅茶自動發酵機、超聲波及蒸汽發生器為核心組件)以及烘干模塊搭建了紅茶生產線,并配套了冷藏保鮮庫、茶葉定量計量分裝機、小罐封蓋機、封口機、電子天平、電子秤、快速水分測定儀、熱恒溫干燥箱等輔助器材和現場檢測設備,創建出一套完整的紅綠茶加工中心設備系統。

該套設備在2023年,秋季完成聯機調試,2024年春季開始正式投入使用,除承擔常規生產和數據采集任務外,光質萎凋、控溫控濕萎凋、變溫揉捻等試驗也正在逐步開展,基本實現預設的使用功能。①在使用時,設備充分體現了易學、易用、易調控的特性,使得加工工藝的調整非常便捷,整條生產線的穩定性得到了明顯的提升,人工需求大幅減少,僅需2名工人即可保障整個中心的運行。此外,優化后的HMI界面設計友好且簡潔,使得學員在培訓過程中一致反映容易學習,比傳統設備操作簡單。同時,整套設備已實現“茶青不落地”的目標,且設備完全采用電力驅動,多個環節可進行自動排濕和除塵,從而全面改善了加工環境,提升了生產效率和產品品質。從整體來看,該設備已基本具備作為茶產業村、茶葉合作社以及中小茶企在未來一個階段內提高紅綠茶加工產能的主力設備的所有條件。②在應用時,開發方案未考慮到的一些細節先后顯現。例如,攤青/萎凋機不夠,5臺共80 m2的攤青面積在實際應用中處理不了約33 hm2茶園采摘峰值期的鮮葉量,需通過增加3臺攤青/萎凋機的方式來暫時解決。同時,在光質萎凋和控溫控濕萎凋過程中存在控制精度不足和成本較高的問題,為解決這些問題,新增了一批隔斷以形成獨立的攤青/萎凋車間。此外,發現工位攝像頭更適合做安全性監控,主要原因是受光線、色差等因素影響,攝像頭對產品的精準辨別暫時達不到近似人眼的水平,故殺青后茶青的色澤觀察等環節還需人工介入。

4 結語

經過技術集成,本項目團隊已經成功開發并投入使用運用數字化技術搭建的柔性生產線。這一開發工作實際上已取得成功,并在使用過程中逐漸顯現出數字化裝備的優勢,為下階段的推廣以及其他系列農產品加工設備的數字化發展提供了有力的技術支撐。在開發過程中,應用導向和用戶導向的思路為設備的成功研發提供了方向保障,堅持依托現有技術與器材、緊盯產業實際以及切實進行需求研判進而控制技術風險的做法也有效保障了開發進度,用可行性高的方案推進設備迭代升級的思路也可為其他農機裝備的升級提供參考。此外,本次設備開發中的加工工藝數據庫建設工作仍處于推進階段,雖然目前已具備相應的條件可搭建出采集平臺,但仍有大量數據采集和分析工作要處理,如果數據庫建設不能持續推進并最終完成,本次開發工作則還需繼續進行。同時,在本項目中,隨著數字化和自動化的實現,同等規模加工站點的務工崗位減少80%左右,嚴重影響員工的就業。因此,在推進數字化和自動化設備發展的同時,也需考慮開辟新的就業渠道。

參考文獻

[1]李賽君,雷雨,段繼華,等.湘西自治州茶葉產業SWOT分析及發展對策探討[J].湖南農業科學,2015(11):110-113.

[2]田夢宇,張瑩.湘西茶葉產業發展分析:以保靖縣黃金茶為例[J].商情,2019(16):44-45.

[3]鐘妮,包小村,黃建安.關于大湘西地區“瀟湘”茶公共品牌建設的戰略思考[J].茶葉通訊,2016,43(2):55-57.

[4]田建華.從安吉白茶的發展模式探索黃金茶產業的發展[J].湖南農業,2022(3):28-29.

[5]湖南省茶葉學會.湘西黃金茶 綠茶加工技術規范:T/HNTI 010—2019[S/OL].(2019-08-23)[2024-03-11].http://down.foodmate.net/standard/yulan.php?itemid=62406.