冷噴涂中粒子與基體的高速沖擊過程*

殷 碩,王曉放,李 岳

(大連理工大學能源與動力工程學院,遼寧 大連116024)

1 引 言

冷噴涂技術[1]由于在工業生產中的實用性,得到了廣泛關注。D.L.Gilmore等[2]利用實驗方法獲得了銅粒子撞擊銅基體的臨界速度;T.H.van Steenkiste等[3]通過實驗獲得了鋁涂層,并對涂層進行了系統的分析;C.J.Li等[4]通過實驗獲得了鈦涂層,并對涂層特性進行了深入研究。雖然通過實驗方法可以對臨界速度及涂層性能進行準確的判斷,但由于高速碰撞的瞬時特點,對噴涂粒子的變形過程卻不能直接進行實驗觀察。而數值模擬則為研究粒子的變形過程提供一種有效的途徑,通過數值模擬所獲得的沉積粒子的形貌與實驗獲得的實際粒子形貌可以很好地吻合[5-9]。因此,數值模擬已經成為對冷噴涂粒子沉積過程分析研究的主要手段。但是,已公開發表的采用數值模擬方法研究冷噴涂粒子變形行為的文章中,多數采用的是軸對稱的2維模型,對粒子與基體沖擊過程的3維模擬則報道較少。本文中,對粒子與基體的沖擊過程進行3維數值模擬,探討基于3維模型下冷噴涂沖擊過程的一些特點。

2 計算模型

2.1 數值計算方法

采用顯式非線性動力分析有限元軟件LS-DYNA 對碰撞過程進行模擬,基于質量、動量和能量守恒3個基本方程,采用Lagrange算法進行離散求解。粒子與基板的接觸方式處理為ERODE_SURFACE_TO_SURFACE類型。數值模擬采用半徑為10μm 的圓球形粒子,為減少計算時間,同時保證計算精度,模型采用了整個3維模型的四分之一,基板的半徑和高度分別為設定為粒子半徑的4和10倍。粒子和基體都采用均勻細密的六面體網格。基體底部與對稱面采用固壁約束,其他面均作為自由表面處理。圖1為有限元幾何模型及網格劃分示意圖。

2.2 材料模型

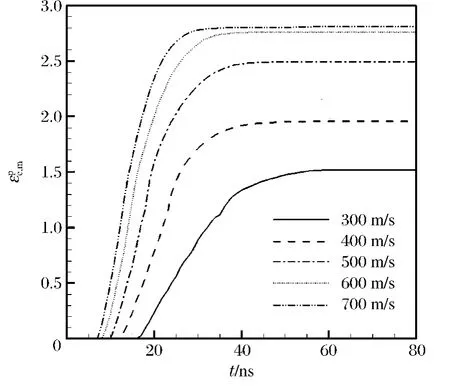

針對冷噴涂碰撞時間極短的特點,沖擊過程描述為絕熱過程、應變率變化大、塑性變形導致溫度升高等,選取經典的MAT_JOHNSON_COOK 材料模型,該模型中綜合考慮了材料的應變強化、應變率強化和溫度軟化效應的影響。MAT_JOHNSON_COOK 材料模型的屈服應力可表示為[10-11]

3 計算結果分析

3.1 3維模擬結果的分析

圖1 有限元幾何模型及網格劃分示意圖Fig.1 Geometry model and meshing of particle and substrate

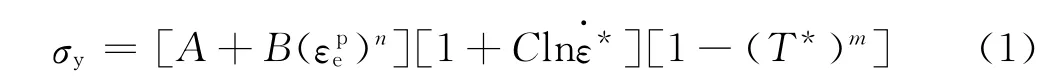

圖2 為銅粒子以不同速度撞擊銅基體后的有效塑性應變的分布圖。圖中可明顯觀察到,沉積粒子的整體形貌隨入射速度的增加呈現出很大的不同,粒子與基體接觸的狹窄區域經歷了強烈的塑性應變,應變最大值集中出現在接觸區域的周圍,基體表面出現明顯的撞擊凹坑。當粒子的入射速度大于500m/s時,粒子與基體的周圍均出現了明顯的射流狀金屬濺射現象,該模擬結果與文獻[5-8]中的2維模擬結果一致。但值得注意的是,在本文的3維模擬結果中,凹坑周圍的濺射強度明顯高于粒子周圍的濺射強度,并且隨著速度的增大,凹坑周圍的濺射強度明顯增大,而粒子周圍的濺射則基本沒有變化,這與采用2維模型獲得的結果有很大差異。

圖2 銅粒子以不同速度撞擊銅基體后的有效塑性應變的分布Fig.2 Effective plastic strain distribution of deformed Cu particleonCusubstrateaftercollision

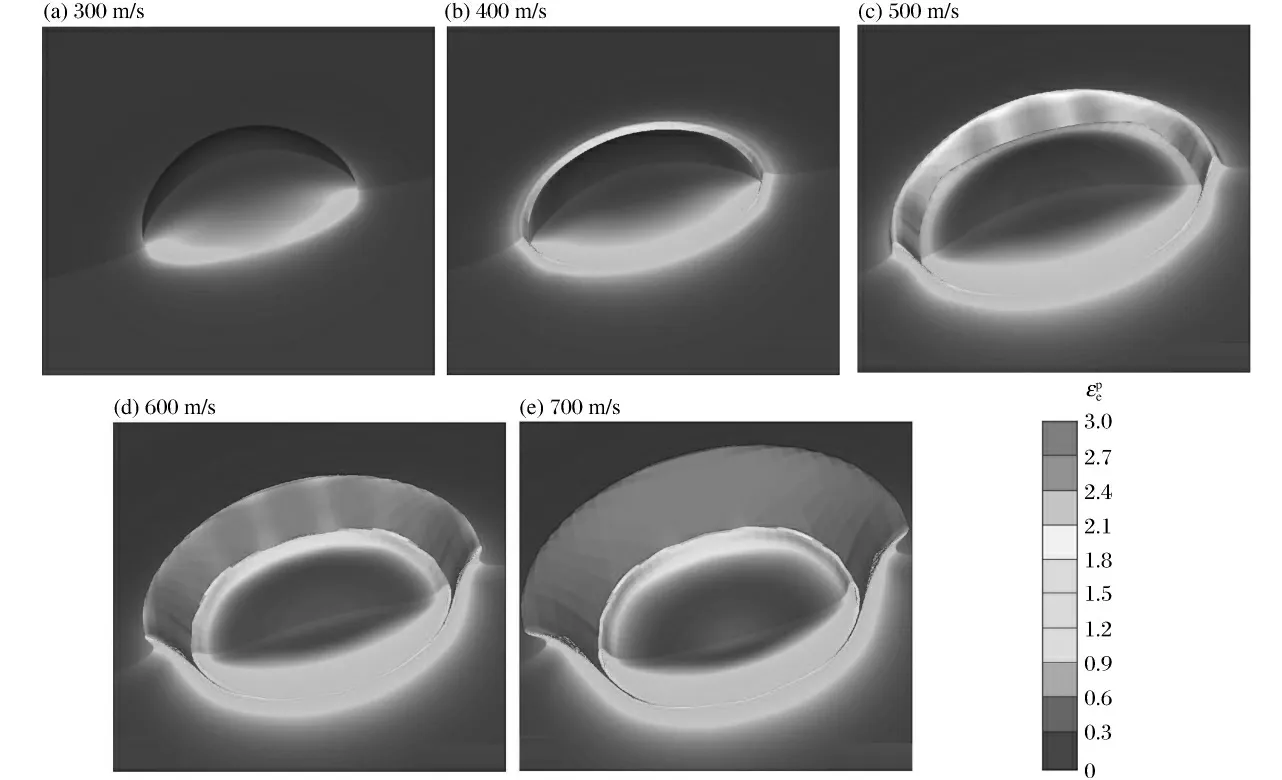

圖3為實驗獲得的銅粒子撞擊銅基體后的典型形貌[12],圖中可以清楚地觀察到,凹坑周圍出現了明顯的金屬濺射現象,粒子大部分已沉入基體內部,周圍同樣出現了濺射現象,并且強度明顯小于凹坑周圍。本文中通過3維模型獲得的粒子變形形貌與實驗觀察到的單個粒子的沉積形貌吻合很好。

圖3 實驗獲得銅粒子撞擊銅基體后的典型形貌[12]Fig.3 Typical experimental observation of deformed Cu particle on Cu substrate after collision[12]

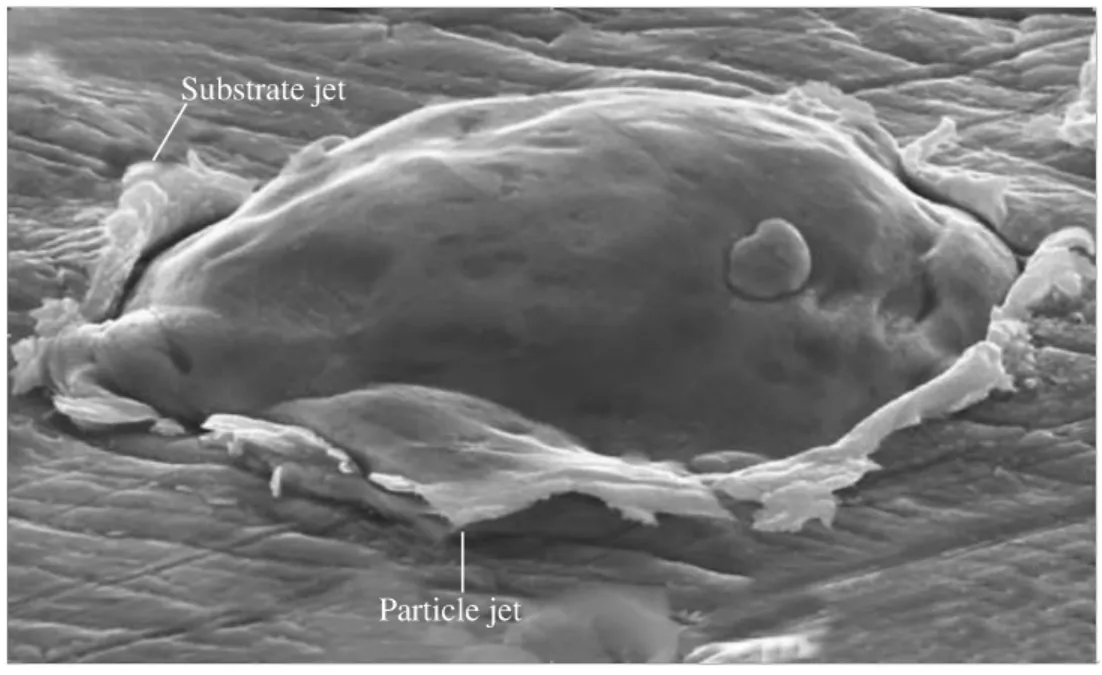

H.Assadi等[12]提出,剪切失穩是粒子與基體能否成功結合的重要標志,粒子達到剪切失穩時的速度即為粒子與基體結合的臨界速度。同時,他們通過2維模型的數值模擬得出:當粒子入射速度大于某一值時,監控單元的有效塑性應變瞬間迅速增大,由于這個速度與他們實驗獲得的臨界速度吻合很好,他們認為該速度即為粒子達到剪切失穩的速度。應用這種方法,他們得出了幾種不同材料粒子撞擊不同材料基體的臨界速度。該結論在一段時間內被多數學者所接受。但該結論本身存在一定的問題,監控單元有效塑性應變的突變應該是由于2維拉格朗日網格過度畸變引起的,與粒子的剪切失穩沒有直接聯系。為證實這一觀點,圖4給出了用3維模型得出的不同速度下最大有效塑性應變隨時間的變化曲線,從圖中可以看到,最大有效塑性應變隨著時間和速度的增加而增大,在速度由300m/s增加到700m/s的過程中,并未觀察到最大有效塑性應變瞬間的迅速增大。但按H.Assadi等[12]的結論,當粒子速度超過570m/s時,最大有效塑性應變應該發生突變,顯然3維模擬結果與其完全不符,從而證明了本文的觀點:監控單元有效塑性應變的瞬間增大與粒子的剪切失穩沒有直接聯系,不能以此速度作為粒子與基體結合的臨界速度。

3.2 網格尺寸對臨界速度及粒子變形行為的影響

許多學者曾試圖通過數值模擬的方法來確定材料的臨界速度,但到目前為止,尚未找到能夠較合理地判斷材料臨界速度的數值方法。H.Assadi等[12]指出,冷噴涂中粒子周圍金屬濺射的產生可作為粒子與基體結合的標志,但他們并未以此為依據來判斷出材料的臨界速度。本文中嘗試將粒子開始出現濺射時的速度作為剪切失穩速度來粗略地估計銅粒子撞擊銅基體的臨界速度。通過觀察發現,當網格尺寸為0.625μm、入射速度為490~500m/s時,銅粒子周圍開始出現濺射,故此速度被初步認定為臨界速度。但W.Y.Li等[6]指出,采用2維拉格拉日網格時,網格尺寸對數值計算的結果有一定的影響。本文中所使用的3維模型也遇到了相同的問題,隨著網格尺寸的減小,臨界速度值也在逐漸減小。通過近一步推理得出:當網格尺寸減小到0時所得到的臨界速度應該最接近真實的臨界速度。但按照現有計算機的能力,網格尺寸無限接近0時的計算結果是無法得到的。因此,本文中計算了3種不同網格尺寸下的臨界速度,采用插補法,計算出網格尺寸為0時銅粒子噴涂銅基體的臨界速度為475~485m/s。這個值比通過實驗獲得的臨界速度500[1]、550~570[12]、640m/s[2]小,但W.Y.Li等[6]指出,這種差異的產生是由氧化層所引起的,實際的純銅粒子撞擊純銅基體的臨界速度應該比實驗值小,本文中得到的結果與其分析正好吻合,說明本文中得到的臨界速度相對合理。

圖4 不同速度下最大有效塑性應變隨時間的變化Fig.4 Temporal development of the maximum effective plastic strain under different particle velocities

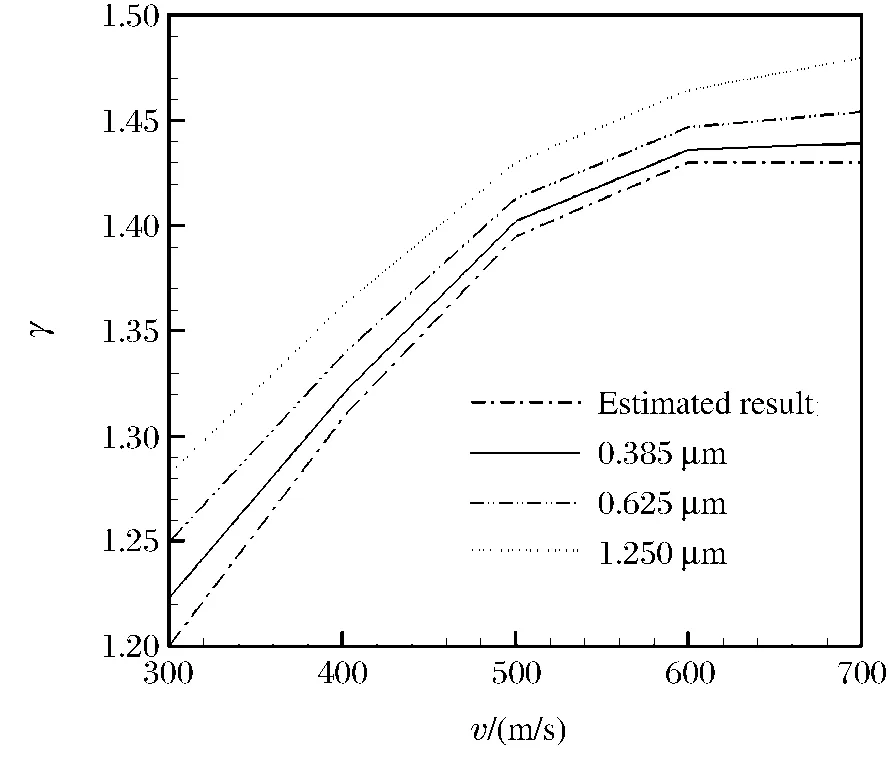

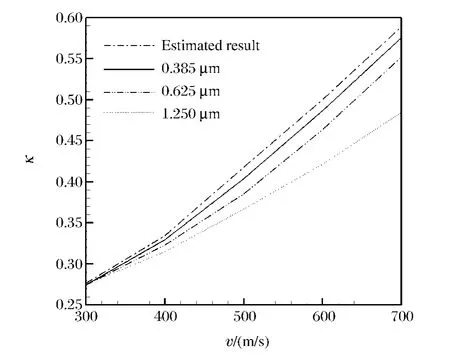

圖5 所示為不同粒子入射速度下網格尺寸對粒子扁平率的影響,從圖中可以看出,粒子的扁平率隨速度的增大而增大,變化趨勢與2維模擬結果[6]一致。但值得注意的是,3維模擬結果獲得的扁平率比2維模擬結果小,尤其是當粒子的速度大于500m/s時,模擬結果的差異更明顯。這主要是由于使用3維模型所獲得的粒子周圍的濺射程度比使用2維模型獲得的小,因此直接導致了2種模型所獲得的扁平率結果產生了較大的差異。另外,網格尺寸對粒子的扁平率也產生較大的影響,隨著網格尺寸的減小,扁平率逐漸減小。利用插補法,計算出網格尺寸為0時的粒子扁平率,計算值與實驗結果[6]吻合很好。采取同樣的方法,分析網格尺寸對粒子壓縮率的影響。圖6所示為不同粒子入射速度下網格尺寸對粒子壓縮率的影響,隨著粒子入射速度的增加,粒子的壓縮率也呈現出顯著的增加。同時,網格尺寸對壓縮率的影響也很明顯,隨著網格尺寸的減小,壓縮率逐漸增大,利用線性插補法計算的網格尺寸為0時的粒子壓縮率也與實驗結果[6]吻合很好。

圖5 不同速度下網格尺寸對粒子扁平率的影響Fig.5 Variation of flattening ratio with particle impact velocity under different meshing size

圖6 不同速度下網格尺寸對粒子壓縮率的影響Fig.6 Variation of compression ratio with particle impact velocity under different meshing size

4 結 論

(1)通過3維模型獲得的銅粒子與銅基體在碰撞結束后的沉積形貌與實驗觀察吻合很好,與采用2維模型獲得的模擬結果相比,結果更精確。

(2)2維數值模擬中,監控單元有效塑性應變的瞬間突變與剪切失穩并無直接關系。

(3)3維網格尺寸對噴涂粒子的臨界速度和粒子的變形行為有很大影響,隨著網格尺寸的減小,粒子的臨界速度及扁平率逐漸減小,壓縮率逐漸增大,利用插補法獲得網格尺寸為0時的銅粒子臨界速度、扁平率及壓縮率與實驗結果吻合很好。

[1] Alkimov A P,Kosarev V F,Papyrin A N.A method of cold gas dynamic deposition[J].Soviet Physics Doklady,1990,35:1047-1049.

[2] Gilmore D L,Dykhuizen R C,Neiser R A,et al.Particle velocity and deposition efficiency in the cold spray process[J].Journal of Thermal Spray Technology,1999,8(4):576-582.

[3] Van Steenkiste T H,Smith J R,Teets R E.Aluminum coatings via kinetic spray with relatively large powder particles[J].Surface and Coatings Technology,2002,154(2-3):237-252.

[4] LI Chang-jiu,LI Wen-ya.Deposition characteristics of titanium coating in cold spraying[J].Surface and Coating Technology,2003,167(2-3):278-283.

[5] Grujicic M,Zhao C L,Tong C,et al.Analysis of the impact velocity of powder particles in the cold-gas dynamicspray process[J].Materials Science and Engineering,2004,368(1-2):222-230.

[6] LI Wen-ya,LIAO Han-lin,LI Chang-jiu,et al.On high velocity impact of micro-sized metallic particles in cold spraying[J].Applied Surface Science,2006,253(5):2852-2862.

[7] LI Wen-ya,LIAO Han-lin,LI Chang-jiu,et al.Numerical simulation of deformation behavior of Al particles impacting on Al substrate and effect of surface oxide films on interfacial bonding in cold spraying[J].Applied Surface Science,2007,253(11):5084-5091.

[8] Dykhuizen R C,Smith M F,Gilmore D L,et al.Impact of high velocity cold spray particles[J].Journal of Thermal Spray Technology,1999,8(4):559-564.

[9] LI Gang,WANG Xiao-fang,LI Wen-ya.Effect of different incidence angles on bonding performance in cold spraying[J].Transactions of Nonferrous Metals Society of China,2007,17(1):116-121.

[10] Hallquist J O.LS-DYNA Theorectical Manual[M].Livermore,USA:Livermore Software Technology Corporation,1998.

[11] Johnson C R,Cook W H.Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J].Engineering Fracture Mechanics,1985,21(1):31-48.

[12] Assadi H,Gartner F,Stoltenhoff T,et al.Bonding mechanism between particle and substrate in cold gas spraying[J].Acta Materialia,2003,51(15):4379-4394.