面向工程陶瓷的電極引弧微爆炸加工系統開發與加工特性研究*

楊俊飛,田欣利,張保國,郭 昉,唐修檢

(1.裝甲兵工程學院裝備再制造技術國防科技重點實驗室,北京100072;2.71332部隊,河南 澠池472400)

1 引 言

目前,工程陶瓷加工的主要方法仍為金剛石砂輪磨削,其突出問題是加工效率低、成本高。盡管人們在此基礎上發展了在線電解修整(ELID)磨削和高速(超高速)磨削技術,在加工效率和表面質量方面得到了一定的改善,但設備要求和成本更高。近年來,針對工程陶瓷的材料特性,許多研究人員已經成功將電火花、激光、等離子、磨料水射流等特種加工技術應用于工程陶瓷的加工[1],但是除了激光由于具有極高的能量密度,在工程陶瓷的打孔和切割方面已得到一些應用外[2],其他特種加工技術絕大多數仍處于實驗室研究階段。由于這些技術不夠成熟,加工后材料存在缺陷,特別是特種加工設備昂貴、加工成本很高,還不能推廣應用,因此低成本的工程陶瓷加工技術亟待開發。

2 電極引弧微爆炸加工系統開發

工程陶瓷脆性高、韌性低,要想實現對工程陶瓷的加工,必須同時滿足3個要素:作用時間極短、施加能量密度足夠大和熱影響區小。若達不到要求,要么難以實現有效去除,要么由于加工時產生的應力集中極易使材料發生斷裂破壞。研究發現,用功率較小的脈沖電源引弧時輸出瞬態能量密度仍遠高于大功率電源的穩態輸出。根據這一現象,借鑒電極放電基本理論和高功率脈沖技術[3],開發了性能穩定、價格低廉、可調脈沖控制的小功率電極引弧微爆炸加工系統。實驗證明,由電極引弧微爆炸產生的爆炸波完全可以滿足加工工程陶瓷的要求,沖擊加工圓形微區的直徑和深度可通過調整噴嘴直徑與噴嘴和陶瓷工件間距離達到要求,轟擊加工時間由專用脈沖電源的脈沖控制模塊來控制。

電極引弧微爆炸加工原理:引弧時,脈沖高壓加于爆炸波發生器的2電極上,電離并引爆電極間氣體,爆炸氣體在沖擊波發生器狹小的內腔聚能后沿噴嘴沖出,轟擊置于噴嘴下方、固定在工作臺上的工件局部表面微區,在轟擊高溫和轟擊力的綜合作用下,瞬間在陶瓷表面轟擊出一淺坑,從而實現材料的去除。對同一位置連續多次轟擊可進行打孔加工,隨著工作臺的3維進給運動可進行各種表面加工。系統組成如圖1所示,主要由空壓機、專用脈沖電源、3維數控工作臺和沖擊波發生器等設備組成。

該系統的關鍵部件是專用脈沖電源,工作電路圖如圖2所示,該電源接入380V 工頻電,最大輸出功率15kW,輸出工作電流可通過電流調節端子i實現20~100A 連續可調,該電路組成,主要包括依次相連的脈沖控制模塊Ⅰ、濾波整流模塊Ⅱ、高頻逆變模塊Ⅲ、高頻振蕩模塊Ⅳ和工作電路模塊Ⅴ。

各部組成及實現功能如下:

(1)脈沖控制模塊Ⅰ。主要由主電路可復位開關K、工作計時器t1、間歇計時器t2和由t1控制的電磁鐵M 組成。其中,t1與M 的線圈繞組串聯后與t2并聯,通過獨立的低壓直流電源實現控制。t1、t2時間可根據需要任意設定,同步信號s保證t1、t2計時工作交替進行,即t1開始工作同時t2停止工作;相反t2開始工作同時t1停止工作。當t1工作時,與其連接的電磁鐵M 的線圈繞組電路接通,M 產生磁性,吸引可復位控制開關K 閉合,專用脈沖電源電路與380V 工頻電接通,專用脈沖電源進入工作狀態;工作時間結束后,線圈繞組電路斷開,M 失去磁性,K 復位,電路斷開,專用脈沖電源進入待機狀態,從而實現對輸出工作直流電可調脈寬和頻率的脈沖輸出。

圖1 電極引弧微爆炸加工系統組成簡圖Fig.1 The MDEAS machining system composition

圖2 專用脈沖電源電路圖Fig.2 The schematic circuit diagram of the special pulse power

(2)濾波整流模塊Ⅱ。主要由6個整流二極管(Z1、Z2、Z3、Z4、Z5、Z6)和高壓電容C1組成。整流二極管兩兩串聯后并聯,形成橋式整流電路,然后通過并聯的高壓電容C1實現濾波。該模塊的功能是將輸入的380V 工頻電進行整流、濾波,為高頻逆變模塊提供所需的平穩直流電。

(3)高頻逆變模塊Ⅲ。主要由IGBT 功能模塊和主變壓器T 組成。濾波整流模塊Ⅱ輸出端分別接IGBT 功能模塊的正、負輸入端口,IGBT 功能模塊輸出的兩端接主變壓器T 的輸入線圈,經變壓后的電路分為2路,一路與高頻振蕩模塊Ⅳ的電路輸入端相連,另一路與工作電路模塊Ⅴ的輸入端相連。該高頻逆變模塊的功能是將從外電源接入并整流濾波后的直流電逆變成高頻脈沖方波交流電,并通過變壓器T 對高頻電壓進行隔離、降壓,以適用不同特性的負載需求。

(4)高頻振蕩模塊Ⅳ。主要由高漏抗升壓耦合變壓器T′、高壓電容C3、電感L 和火花放電器P 組成。其中L與C3串聯后與P并聯接入主變壓器T 的輸出端1形成振蕩電路,且L與L′形成耦合變壓器T′。該模塊的功能是C3和L組成LC振蕩回路以產生高頻,P實質上起開關作用。當火花放電器P未被擊穿時,電路向電容C3充電,當P兩端電壓達到火花放電器的擊穿電壓時,P被擊穿,電容C3進入振幅衰減的高頻振蕩放電的過程。隨著振蕩的衰減,LC 振蕩回路中的電流和電路輸出的短路電流不足以維持火花放電,則火花放電器P停止放電,極間空氣隙的絕緣恢復,B1又重新向電容C3充電。

(5)工作電路模塊Ⅴ。主要由整流濾波元件組(Z7、Z8、Z9、Z10、C2)、電感L′和沖擊波發射器D 組成。三者彼此串聯接入主變壓器T 的輸出端2,工作時該工作電路模塊中存在2種電流,一是經進一步整流濾波后輸出的平穩的工作直流電,二是經電感L′提供的來自耦合變壓器T'的感應振蕩電流,二者共同作用于沖擊波發射器D,以實現穩定引弧。

從電極引弧微爆炸加工系統設計的工作原理可以看出,該系統用于加工工程陶瓷具有以下3大優勢:首先,由于電極引弧轟擊的作用時間極短,屬非連續型加工,而且在轟擊過程中伴隨高壓空氣冷卻,所以陶瓷基體的溫度始終較低,不易斷裂;其次,由于去除材料主要利用電極引弧產生的微爆炸沖擊作用進行加工,依靠的是該爆炸波的瞬時高密度能量,而不是象現有的一些加工方法那樣依賴于大電流產生的電弧或等離子弧所輸入的持續熱量進行工作;最后,由于在穩定電弧被引出前電路已經關斷,所以無須復雜的維弧電路,因此該加工方法不僅所需的電源功率小、能耗低,而且設備投資和運行成本都很低,屬經濟型加工方法。

3 電極引弧微爆炸加工特性研究

選用反應燒結Si3N4陶瓷材料,通過大量實驗,確定了各個加工工藝參數的取值范圍,分析了該系統的加工特性,并與其他加工技術進行了綜合比較。

3.1 加工參數取值范圍的確定

電極引弧微爆炸加工中,在工件材料確定并轟擊波發生器噴嘴穩定燒損的條件下,系統工作電流、工作氣壓、通氣引弧時間、噴嘴與工件間的距離等參數選擇得合理與否,直接影響加工質量、加工效率和生產成本。因此,選擇合理的加工參數是提高加工效益的重要環節。

(1)噴嘴與工件間的距離。噴嘴產用通用的JG-60等離子切割槍噴嘴,材料為紫銅,屬于耗損件,噴嘴的使用方式是電極引弧微爆炸加工工程陶瓷加工成本的主要影響因素。噴嘴與工件間的距離決定著噴嘴使用壽命,距離太近,容易受到從陶瓷表面反彈回來的爆炸產物和沖蝕下來的陶瓷碎屑的沖擊,造成急劇燒損,使噴嘴壽命迅速下降;距離太遠,到達工程陶瓷表面的爆炸能量迅速降低,嚴重影響加工效率。實驗證明,最有效的距離在4.0~6.0mm 之間。

(2)工作氣壓。工作氣壓與爆炸沖擊力密切相關,等離子切割機切割時,工作氣壓一般取為0.20~0.50MPa[4],超過0.20MPa的工作氣壓可以對等離子弧實現較好的約束和較高的電弧力;而當工作氣壓低于0.10 MPa時,引弧變得不穩定。針對工程陶瓷的材料特性,理想的電極引弧微爆炸加工要求盡可能高的表面去除效應和盡可能低的基體內部沖擊損傷。這就要求在能夠實現電極穩定引弧的條件下,盡可能降低工作氣壓。大量實驗表明,適合這一加工技術的工作氣壓應為0.10~0.16 MPa。

(3)工作電流。在確定噴嘴與工件間的距離和工作氣壓的取值范圍的條件下,實驗取噴嘴與工件間的距離和工作氣壓的最小值即4.0mm、0.10MPa,發現當工作電流大于80.0A 時,微爆炸瞬時輸出功率過大,易造成陶瓷表面的非正常爆裂;當工作電流小于60.0A 時,輸出功率降低會造成加工效率的降低,因此確定工作電流的取值范圍為60.0~80.0A。

(4)通氣引弧時間。電極微爆炸加工工程陶瓷時,通氣引弧時間包含預通氣設定的時間(可調)和從電極放電開始到氣體電離并被引爆所經歷的時間,放電并氣體電離時間非常短暫,僅為0.10s左右,因此通氣引弧時間的輕微改變對加工效果都會產生顯著的影響,實驗證明它的取值應為0.57~0.61s。當通氣引弧時間大于0.61s時,微爆炸持續時間過長會造成陶瓷加工微區的熱應力集中甚至引起局部碎裂;當通氣引弧時間小于0.57s時,一是加工效率有較大幅度降低,二是在工作電流和氣壓取值較小的情況下還會造成引弧的不穩定。

3.2 系統的加工特性分析

在確定了各個工藝參數取值范圍的基礎上,大量的加工實驗與測試表明電極引弧微爆炸加工系統具有以下突出的優點:

(1)以“點”去除的方式實現“面”加工,可加工孔、平面、異型面、回轉體等多種表面。對加工材料同一位置進行多次轟擊,可打出直徑約3mm 的通孔或盲孔;通過承載工件的數控工作臺2維進給運動,可加工各種規則表面,通過對數控工作臺編程控制可以實現異型表面的加工;如果將圓柱狀工件安裝在回轉主軸上,還可以實現回轉表面的加工,如圖3所示。

圖3 電極引弧微爆炸加工Si3N4 陶瓷試件照片Fig.3 The photos of Si3N4ceramic machined with the MDEAS system

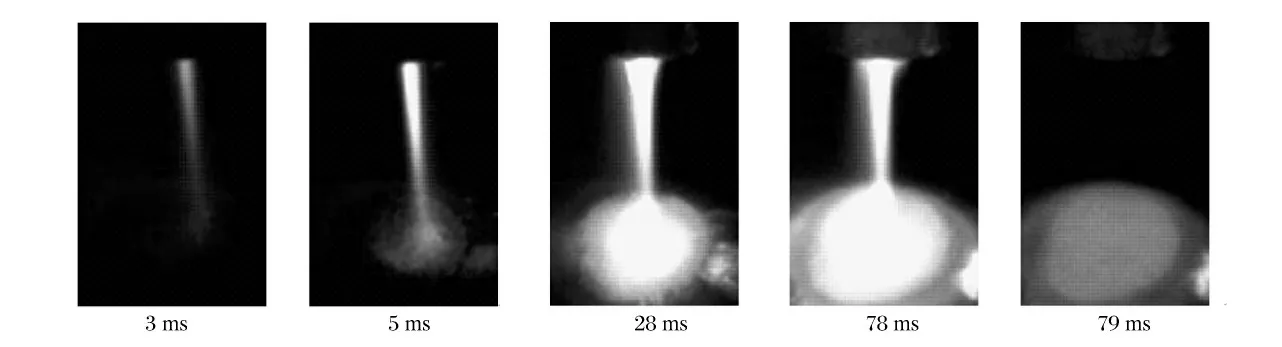

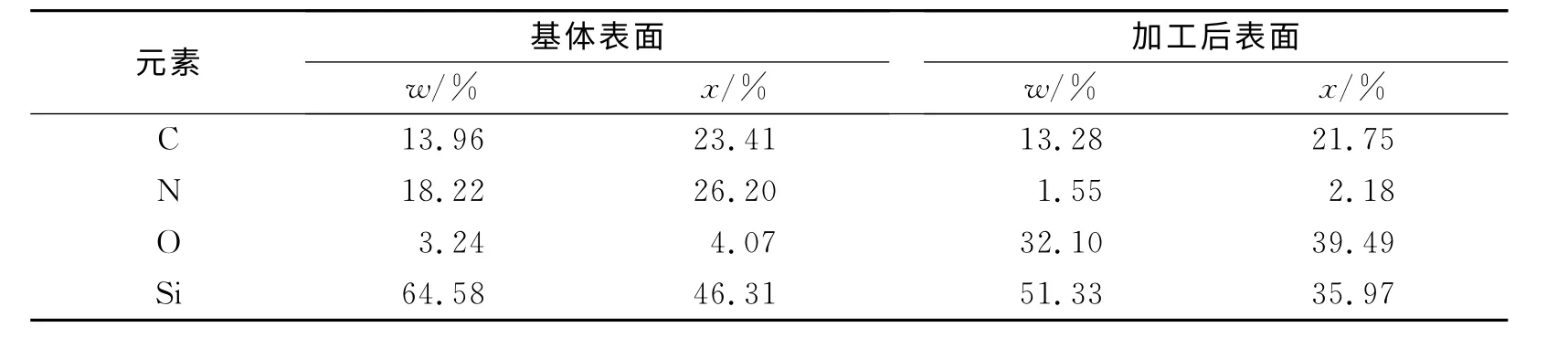

(2)主要以高能爆炸束流瞬時沖擊微小區域實現材料脫離和高溫分解氣化的綜合方式去除,加工過程非常穩定。加工過程高速攝像觀測(圖4)表明,1次微爆炸沖擊加工過程時間極短(小于80ms),因此避免了陶瓷材料因基體持續被加熱而碎裂造成的加工失敗;能譜分析發現(表1),加工后的Si3N4陶瓷材料表面氮元素含量急劇降低,因此可以推斷在微爆炸產生的瞬時高溫作用下,Si3N4陶瓷的表面發生了分解氣化反應。

圖4 電極引弧微爆炸加工Si3N4 陶瓷過程的高速攝影Fig.4 High-speed photography of the processing of Si3N4ceramic machined with the MDEAS system

表1 Si3N4 陶瓷試件基體表面與加工后表面的能譜分析Table 1 Micro-area element measurement of Si3N4ceramic with the energy spectrometer

(3)電流、氣壓、距離、加工時間等參數可高精度連續調節,易于實現數控加工。電流、氣壓、距離和時間的精度分別為0.1A、0.01 MPa、0.1mm 和0.01s,所有參數顯示在表盤式數字顯示屏上,對各種參數可進行實時監控與連續調整,因此易于實現數控加工。

(4)在具備較高加工效率的基礎上,設備成本和運行成本非常低,易于推廣使用。設備成本方面,專用脈沖電源約5 000元,數控工作臺1 000元,空氣壓縮機1 500元,沖擊波發生器少于200元,因此該加工系統設備成本少于10 000 元;在運行成本方面,主要消耗件為沖擊波發生器噴嘴和電極,1套市場價格為5 元,可持續使用約3 小時,壓縮氣體采用空氣,加上用電量的消耗,總運行成本低于15 元/小時。

該加工系統存在的不足之處:一是加工后表面精度較低,Ra≈12.8;二是加工過程中易發生邊角斷裂現象。盡管使用較小的加工參數,二者可以得到明顯改善,但是仍然需要進行精加工。

3.3 與其他特種加工技術的綜合比較

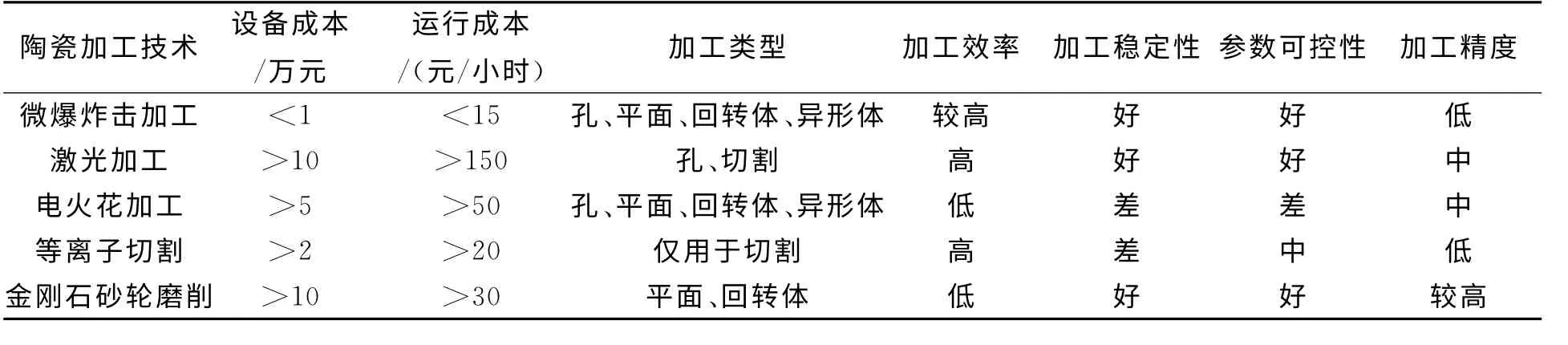

與激光、電火花、等離子等特種加工技術和傳統的金剛石砂輪磨削技術相比,電極引弧微爆炸加工技術具有設備及其運行成本低、加工范圍廣、加工效率較高、加工穩定性和參數可控性好等特點,而在提高加工精度方面,亟待深入研究。詳細的項目比較如表2所示。

表2 電極引弧微爆炸加工技術與其他特種加工技術的比較Table 2 Comparison between the MDEAS technology and others technologies

4 小 結

(1)通過對工程陶瓷特種加工技術現狀和機理的分析,設計并研制了性能穩定、經濟性好的電極引弧微爆炸加工系統,并介紹該系統的核心組件—專用脈沖電源的各部組成和實現功能。

(2)通過Si3N4陶瓷的加工實驗,確定了電極引弧微爆炸加工系統的4個主要加工參數的取值范圍,工作電流為60.0~80.0A,工作氣壓為0.10~0.16 MPa,通氣引弧時間為0.61~0.57s,噴嘴與工件間的距離為4.0~6.0mm。

(3)分析了電極引弧微爆炸加工系統獨具的加工特性,指出了該系統突出存在的優缺點,并與激光、電火花、等離子等特種加工技術和傳統的金剛石砂輪磨削技術進行了簡要的綜合比較。

(4)電極引弧微爆炸加工技術是1項基于低成本加工難加工材料的新技術,目前很多問題亟待研究,加工工藝參數尚需進行優化,材料加工后機械性能有待研究,加工去除機理尚未十分明了,加工設備配套設施也需要進一步完善等。

[1] 于思遠,林彬,郭瑞松,等.工程陶瓷材料的加工技術及其應用[M].北京:機械工業出版社,2008.

[2] 張永康.激光加工技術[M].北京:化學工業出版社,2004.

[3] 米夏茲.真空放電物理和高功率脈沖技術[M].李國政,譯.北京:國防工業出版社,2007.

[4] 王輝,劉蔚倩,張萬里.空氣等離子弧切割參數的試驗研究[J].湖南理工學院學報:自然科學版,2003,16(4):27-29.WANG Hui,LIU Wei-qian,ZHANG Wan-li.Study for test on the parameters of air plasma-arc cutting[J].Journal of Hunan lnstitute of Scince and Technology:Natural Scienes,2003,16(4):27-29.