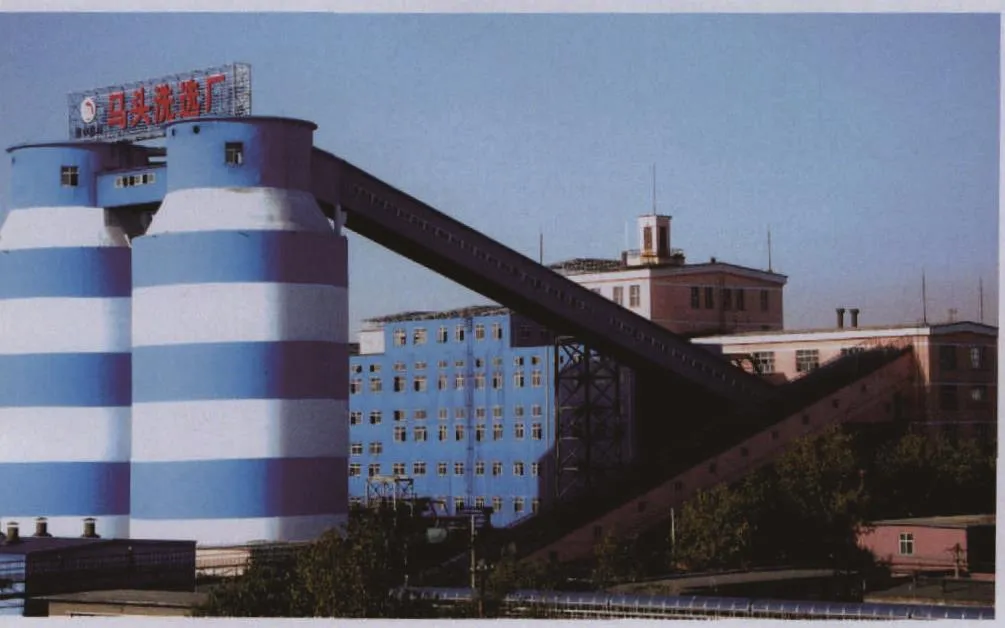

馬頭洗選廠:從-400萬到4400萬的跨越

文/本刊記者

冀中能源峰峰集團馬頭洗選廠,曾是洗煤業榮耀的代名詞。

她是國家第一個五年規劃期間蘇聯援華建設156項重點工程項目之一。當時該項目因機械化程度高、工藝設備最先進、生產能力最大而被稱為“亞洲第一”。

她的初期工藝流程被尊為標準工藝流程,成為高校教材的范本。

她達產后,在選煤行業名聞遐邇,享有“南株洲、北馬頭”的盛譽。在50年的風雨中,為國家建設做出了突出貢獻。

……

但是在2008年,馬頭洗選廠卻因技改遭遇挫折遲遲不能達產,企業內部核算賬面虧損400萬元。

2008年9月5日,新一屆領導班子臨危受命,負重拼搏,成功扭虧為盈,到2009年底,企業內部核算實現利潤4436萬。

從-400萬到4436萬,僅用了一年零三個月。這“超音速”發展“神話”是如何創造的?

“關鍵在于人和科技、管理創新”。廠長劉國強的話擲地有聲。

科技創新激活發展動力

2006年以來,峰峰集團公司斥資1.2億元,對馬頭洗選廠實施了擴能提效技改,洗煤工藝由跳汰粗精煤重介變為不脫泥三產品全重介,原煤年處理能力由200萬噸提高到400萬噸。由于技改和生產同時進行,新舊工藝銜接不成功,介質消耗大,最高時一個班(12小時)達120噸,產品質量也不穩定。這些問題遲遲得不到解決,成本支出不斷加大。馬選廠發展陷入困境。

必須在新舊工藝中找到一種理想的結合方式!這是新上任的領導首要解決的問題。

他們深入現場調查,經過分析后,把梳理系統問題降低各項消耗作為主攻目標。組建了以技術人員和工人骨干為主的科技攻關小組,按照問題點的分布,確定了四個主攻方向,明確了各小組負責人、時間要求、攻關課題以及階段性目標。在大家的共同努力下,及時調整入洗密度和磁選角度,改進操作方法,合理控制分流量等,介質消耗大幅度下降,當月實現不虧損,并創出三產品不脫泥重介選煤工藝同行業領先水平。

擴能提效技改后,原煤皮帶運輸機灌倉與洗煤生產相互制約,嚴重影響洗煤效率。馬選廠組織精干力量開展攻關,創造性地在原有皮帶走廊上敷設疊加了一條皮帶機走廊,使原煤灌倉與洗煤生產不再相互干擾,可以同時作業。同時還新建了跨鐵路返煤系統,極大地提高了原煤準備與洗煤生產效率。

為進一步優化馬頭本部浮選生產工藝,馬頭洗選廠實施了西部系統(增加兩臺浮選機、三臺快開壓濾機等新設備)、離心機濾液進行二次浮選等一系列技術改造。利用分級設備角錐池為東、西兩個生產系統均勻給料,使東、西部浮選工藝更加靈活。提高了浮選通過能力和精煤脫水能力,把浮選精煤灰分成功控制在10%以下,穩定了精煤質量,提高了浮選產率。發揮出全重介工藝的最大效能,洗煤數量效率、精煤銷售灰分批合格率均提高到95%以上。

通過一系列的技改,成功解決了制約生產經營的六大難題、十四項工程,使馬選廠洗煤工藝日益完善。不但為企業創造了可觀的經濟效益,而且增強了企業核心競爭力,為可持續發展增添了巨大推力,使馬頭洗選廠再次成為引領煤炭洗選業前進方向的旗幟。

管理創新驅動效益提高

擴能提效技改后新設備如何才能達到最佳效能、保證選煤廠安全高效生產?“管理也是生產力,必須進行管理創新,改變原有的管理模式!”馬選廠領導班子很快達成一致意見。

為此,馬頭洗選廠建立了以生產技術部為核心的生產指揮中心,創新生產管理模式,建立起以“點檢”為核心的設備維修管理體制。

“點檢”,就是要把設備需要檢查的點標示出來。按照“八定”原則,做到定人、定點、定量、定周期、定標準、定記錄、定流程、定考核,實行三級巡檢,崗位司機每小時檢查一次,專業組每天檢查一次,廠級檢查組每周檢查一次。

對入洗能力已經達到1000萬噸的馬頭洗煤廠來說,停一天就意味著數十萬元的損失。點檢制的推行讓技術人員對設備的運行狀況清清楚楚,把設備管理從事后管理變為事前管理、從靜態管理變為動態管理,使設備時刻處于最佳運行狀態。點檢定修制推行后,雙系統機電事故影響生產時間月均控制在10小時以下,零活處理率達到98%以上,設備完好率達到97%。

天下大事,必作于細。馬選廠從工作細節抓起,按照“精細、精確、精準、精益、精美”的管理要求,把“五精”要素與基層單位具體實踐結合起來,選點樹標,開展“精優作業法”。同時,改變車間原有的管理模式,打破原有工種、崗位界限,推行崗位巡檢工、崗位保潔工相結合的用工模式,減少了人員,提高了設備維護保養水平,有力促進了崗位文明創建工作。

與此同時,馬選廠建立起以企業管理部為核心的成本管理指揮中心,推行全面預算管理。全面預算管理的推行,實現了成本費用的實時控制,并從總成本和單位成本的不同角度實施不同的管控,有效地提高了材料消耗和費用支出的計劃性, 大大杜絕了原材料浪費現象嚴重的問題。同時,控制了儲備資金,減少了資金沉淀,提高了資金營運能力。

不僅如此,馬頭洗選廠還針對馬頭本部、孫莊生產部和九龍生產部“一廠三部”在管理上各自為政的現象,對專業化重組后的三個生產部大力整合,形成人力、物力、備品備件等資源共享,安檢、機電人員歸口管理、規章制度統一模式的大安全、大調度、大機電管理格局,進一步降低了成本費用,提高了設備維護維修水平,充分發揮出洗煤一體化的優勢。

信息網絡的運用使馬選廠的管理如虎添翼。職工之間有問題可以在企業內部網上互相探討,廠長與員工可以無障礙對話,管理問題得到即時解決。

管理出效率,管理出效益。馬選廠通過管理創新,使企業煥發出勃勃生機,達到建廠50年來最高生產水平。

培育人才成就發展偉業

“科技創新和管理創新是企業快速發展的兩翼,缺一不可,但科技創新的根本在人才,企業的發展靠人才。人才是企業發展的發動機,是創業之本、競爭之本、發展之本”。廠長劉國強形象地詮釋了科技、管理、人才三者在馬頭洗選廠的關系。

因此,新一屆領導班子上任后的第二天就對人員進行了大調整,免去了兩個職工反映比較差的中層干部。

馬選廠打破干部工人界限,堅持德才兼備原則,不拘一格地發現、培養、使用人才。通過公開選拔、競聘上崗等措施,形成了新的選拔任用機制,從工人崗位上聘用了9名管理干部。從此,管理干部的工作作風大有改變,職工干事創業的積極性也被充分調動起來。

新工藝新設備的運用,只有高素質高水準的員工去操作,才能創造效益的最大化。馬頭洗選廠把目光聚在了職工的技能素質培訓上。

馬頭洗選廠學習“前廠后校”培訓員工技能的方法,制定長期和短期相結合的《職工培訓五年規劃》,把員工技能素質培訓當成百年大計去抓。2009年舉辦了“選煤技術”“辦公自動化”“全面預算管理”等七個班次的培訓班,提高了生產一線員工對新工藝和新設備的適應能力和實踐能力,提高了技術管理人員的協調能力和創新能力。

為鼓勵員工創新,馬選廠設立了“金點子”和“精優作業”獎,對技術精優、無私奉獻的員工給予物質重獎,并在每年一次的廠慶大會上給模范員工披紅戴花隆重表彰,讓先進員工不但有“票子”,更有“面子”。

這些措施極大地調動了員工科技創新的激情,釋放了巨大的生產力。2009年馬選廠組織職工進行科技攻關,實現了洗水一級閉路循環,達到清潔生產標準。這一改造將馬選廠50年來煤泥水外排污染環境的問題徹底解決,解放出土地100多畝,圓了馬選幾代人的綠色夢想。

在節支降耗方面,員工科技攻關的成果更是顯著:現入洗原煤能力已由過去的每小時650噸提高到1500噸以上,油耗由0.91千克/噸精煤降至0.60千克/噸精煤以下,介耗指標已由技改投產初期的12千克/噸原煤,降至目前的2.0千克/噸原煤以下,洗煤工藝不斷優化,精煤產能實現翻番,多項經濟技術指標達到全國一流。

如今馬頭洗選廠生產順了,效益好了,收入多了,廠區亮了,干勁足了。隨著馬頭洗選廠九龍生產部全重介技改項目的順利完工,標志著馬頭洗選廠“一廠三部”擴能技改全面完成,企業成為入洗能力1000萬噸級大型主焦煤高效洗煤廠。一座裝備現代化、辦公信息化、管理精細化、發展科學化的洗煤廠已經形成。

對未來充滿無限美好希望的馬選人并不滿足于目前的成績,他們正朝著冀中能源集團第一、河北省最大、全國一流選煤廠的發展目標加速前進。