KΦT-Ⅲ鋁管收口機溫度控制系統改進

張忠吉

KΦT-Ⅲ鋁管收口機是中航工業沈陽飛機工業(集團)有限公司從國外引進的舊設備,由溫度控制系統、液壓系統、冷卻循環系統等組成,主要用于某操縱連桿管端做熱收口加厚管壁。鋁管收口機是公司關鍵設備,目前存在設計落后、元件老化、故障率高等問題,為此對其電氣和溫度控制系統進行改造。下面介紹對溫度控制系統做的一些改進措施及設備調試。

一、KΦT-Ⅲ鋁管收口機溫度控制系統

1.存在的問題

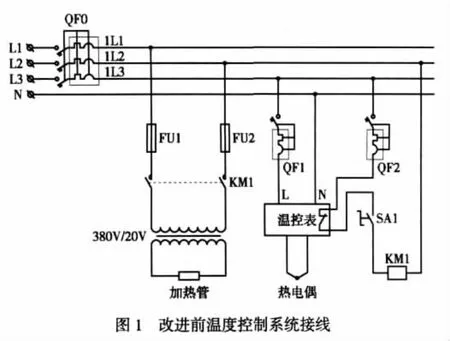

該機溫度控制原理見圖1,1臺380V/20V、40kV·A感應變壓器向加熱管供電,在加熱爐體內形成電磁渦流,產生熱量。插入爐體的熱電偶將溫度變化信號傳送至指針式溫控表,若爐體內溫度達到設定溫度,溫控表內部繼電器切斷感應變壓器主電路交流接觸器線圈,停止加熱;若低于設定溫度,溫控表內部繼電器接通感應變壓器主電路交流接觸器線圈,開始加熱,周而復始。

上述通過控制接觸器通斷調節溫度的方式存在熱沖程效應,影響鋁管熱收口質量。當爐體達到設定溫度接觸器斷電停止加熱后,由于余熱作用,爐體內溫度仍將繼續上升到一定程度后再下降,同理當爐體溫度降至設定溫度接觸器開始通電加熱后,爐體內溫度將繼續下降到一定程度后再回升。

2.改進措施

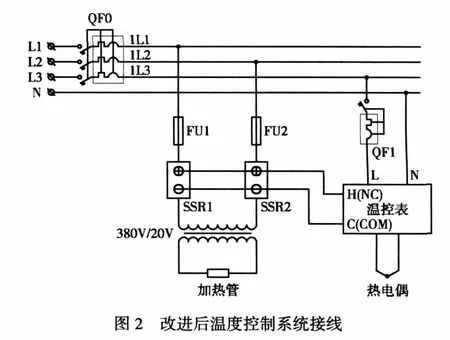

采用LT37050000-00A型智能數顯溫控儀、溫度記錄儀、希曼頓公司H3120ZF型固態繼電器等元器件改進溫度控制系統(圖2)。溫控儀具有PID調節功能,當爐體溫度接近設定溫度時,溫控儀發出斷續觸發脈沖控制固態繼電器,使加熱器時通時斷,確保爐體內溫度穩步升高并保持在設定溫度水平。

二、設備調試

1.空車調試

(1)溫度控制系統過電流。主要表現為電流表每隔幾分鐘向上擺動1次,仔細檢查設備電氣元件,分析電氣線路后判斷主要原因是電路中發生串聯諧振。感應變壓器電感值L較大,固態繼電器SSR1和SSR2內部存在非線性分布電容值C,當線路通過較大加熱電流時,固態繼電器內部發熱,C值增大。當L、C匹配,即ωL=1/ωC時,電路中阻抗最小,電流最大,導致電流表指針向上擺動。當大電流通過固態繼電器時,又引起固態繼電器C值變化,電路中阻抗重新增大,電流減小,電流表指針回落,這樣每隔幾分鐘,L、C匹配1次,出現過電流。解決辦法是在固態繼電器兩端并聯1個阻容吸收器(經計算,參數選擇150Ω、0.22uF、1000V),同時在感應變壓器原邊并接 1個SDR20型壓敏電阻。

(2)感應變壓器副邊連接銅排發熱嚴重。主要原因是連接螺栓固定不緊產生氧化電阻,變壓器副邊通過電流超過1000A,根據熱能公式Q=I2Rt,氧化電阻可在變壓器副邊連接銅排上產生極大熱量。解決辦法是在銅排表面重新鍍錫并緊固螺栓。

(3)加熱圈電磁噪聲大。主要原因是加熱圈和加熱模具位置不對稱,適當調整即可。

2.零件加工調試

空車調試完畢,即可進行零件加工調試,經過人工上件、程梁預行程、預熱、收口、返程等一系列程控操作,零件加工完畢。檢查零件加工質量,解決存在的問題。

(1)靠近收口加工端,鋁管彎曲變形。仔細分析設備各部件功能,確定主要原因及處理方法:①零件卡具在常溫下測量改制,加熱后模具受熱變形,造成零件卡具與加熱模具不同心。需在450℃時測量模具中心高,根據此時中心高加工卡具。②收口行程過長。正常情況下,零件加工完畢后碰壓行程開關返程,若返程開關位置調得過遠,鋁管收口到位后,在承梁推壓下仍在前進,容易造成鋁管變形。③收口速度選擇不當。鋁管收口速度通過調壓閥調節油缸壓力進行控制,若收口速度過快,鋁管在加熱模具中受熱不均,反之鋁管在模具中受熱時間過長,材料變軟,兩種情況均容易使鋁管變形。④加熱模具磨損。更換加熱模具。

(2)管壁收口厚度不夠。主要原因是模具內溫度下降,鋁管在模具中加熱收口時,要吸收較大熱量,使模具內溫度下降,觀察每加工1次,模具內溫度均下降2~3℃。解決辦法是在爐體內部增設石棉保溫層,調長預熱時間。

改進后,鋁管收口質量明顯提高,產品合格率超過95%,每年節省費用在5萬元以上。