二氧化硅-磺酸固體酸催化大豆油與異丙醇的酯交換反應

石油危機和能源安全已成為全球共同關注的問題。生物柴油具有可再生、可生物降解、無毒、不含硫和芳香烴、十六烷值高、潤滑性能好、燃燒排放物中致癌物和粉塵較少等優點,同時可以有效減少二氧化碳的排放量。世界各國都將生物柴油作為戰略資源、環境友好資源開發,并將其產業化[1~3]。

生物柴油的主要缺點是低溫流動性差、云點(CP)和傾點(PP)高。生物柴油的冷凝點一般為0℃左右,其低溫結晶和凝膠化限制了生物柴油在天冷季節的應用[4]。因此,改善生物柴油的低溫流動性、降低生物柴油在使用時的冷凝度一直是生物柴油生產商和使用者必須面對的問題[5~7]。生物柴油的低溫流動性能主要由生物柴油中飽和脂肪酸甲酯支鏈程度、含量及組成分布所決定,在脂肪酸酯的長鏈上引入支鏈可以干擾其低溫結晶。Lee等[8]研究了植物油或動物油的異丙酯和仲丁酯的低溫結晶性能,經差示掃描量熱法(DSC)分析發現大豆油的異丙酯和仲丁酯比大豆油甲酯的結晶溫度分別降低了7~11℃和12~14℃。Wu等[9]研究了牛油乙酯、異丙酯和甲酯及其與2#石化柴油的混合物(酯的質量分數為20%)的低溫性能和發動機性能,發現異丙酯及其混合物的運動粘度都比其它兩種酯的略高,性能較好。Wang等[10]研究發現大豆油異丙酯在發動機上燃燒后,雖然用異丙基取代甲基并不能減少NOx排放物,但可以使燃料的云點降至-10℃、傾點降至-18℃,排放的碳氫化合物降低50%、CO降低10%、煙塵降低40%。因此,異丙酯的低溫流動性能優于甲酯,是更吸引人的支鏈酯。

目前,生物柴油的制備多采用以濃硫酸或NaOH、KOH等酸或堿為催化劑的酯交換方法。若采用堿作催化劑,對原料油的水分和游離酸含量要求嚴格[9,10],若采用濃硫酸作催化劑,則醇油摩爾比高、腐蝕性強且后處理過程復雜[10~13]。因此,開發新型催化劑、降低生產成本并解決環境污染問題是目前生物柴油領域研究的重點。

采用多相催化方法制備生物柴油近年來備受研究者的關注。固體堿催化酯交換反應具有反應速率快、催化活性高、醇用量較少等優點,但受原料中水和游離脂肪酸的影響較大。固體酸催化劑具有易與產物分離、易實現自動化連續生產、對設備無腐蝕、對環境無污染、對油脂質量要求不高、能催化轉化酸值和含水量較高油脂等優點,因此逐漸成為研究熱點[14]。但是,其有效酸中心密度低,在有水存在的酸催化反應中不能達到足夠的性能,尚不能取代均相質子酸催化劑。

二氧化硅表面上的羥基與氯磺酸反應生成的二氧化硅-磺酸(SiO2-SO3H)固體酸具有高活性、高酸量(2.6 mmol·g-1)和可重復使用性等優點,主要用作有機反應(如:縮合、縮醛化、氧化、甲氧基化、醚化、烷基化和硝化等)中的酸催化劑[15],在酯交換制備生物柴油中的應用尚未見報道。

作者以二氧化硅與氯磺酸為原料通過溶膠-凝膠法制備二氧化硅-磺酸 (SiO2-SO3H)催化劑,研究了其對大豆油與異丙醇酯交換反應制備生物柴油的催化作用。

1 實驗

1.1 材料、試劑和儀器

精制大豆油,市售;正硅酸乙酯、異丙醇和氫氧化鈉均為分析純;氯磺酸為化學純;月桂酸乙酯為色譜純。

PHS-3B型pH計;1002型氣相色譜儀。

1.2 二氧化硅-磺酸固體酸催化劑的制備

取200 mL正硅酸乙酯、200 mL異丙醇、200 mL水,用濃硝酸調節pH=3,攪拌下慢慢加熱至80℃,水解3 h,得淡綠色凝膠;老化24 h后,在110℃下干燥24 h,研磨,得100目二氧化硅粉末;在四頸燒瓶中加入二氧化硅粉末,攪拌下滴加1.6 mL氯磺酸直到無HCl氣體放出為止,得到二氧化硅-磺酸(SiO2-SO3H)白色粉末。二氧化硅-磺酸(SiO2-SO3H)表示為SSA(t),t為處理溫度(℃)。

1.3 酯交換反應

在裝有攪拌器、回流冷凝管和溫度計的250 mL四頸燒瓶中依次加入精制大豆油、正庚烷、異丙醇和二氧化硅-磺酸催化劑,加熱回流反應。反應結束后,冷卻至室溫,過濾除去催化劑。待濾液分為上下兩層后進行離心分離,上層為粗制柴油,下層為甘油和異丙醇的混合物。

1.4 分析測試

通過1002型氣相色譜儀測定粗制柴油中大豆油異丙酯的含量。色譜條件:OV-101毛細管色譜(50 mm×0.25 mm×0.25 μm),柱溫210℃,汽化室溫度250℃,檢測室溫度250℃,月桂酸乙酯為內標。按下式計算生物柴油(大豆異丙酯)產率(w):

式中:m實際為生物柴油實際質量,g;m油為大豆油的質量,g;M油為大豆油的相對平均分子質量,885.45;M酯為大豆油異丙酯的相對平均分子質量,352.44。

2 結果與討論

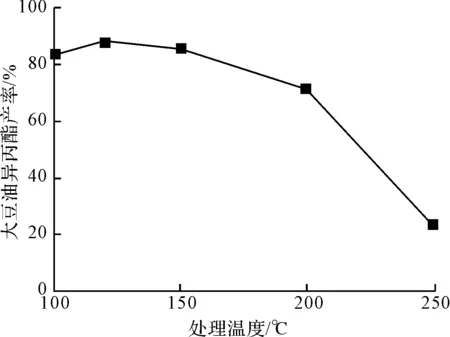

2.1 催化劑處理溫度對大豆油異丙酯產率的影響

用0.01 mol·L-1NaOH溶液電位滴定測定100℃、120℃、150℃、200℃和250℃溫度下處理的二氧化硅-磺酸的酸量,其酸量分別為31.2 mmol·g-1、33.8 mmol·g-1、30.4 mmol·g-1、17.5 mmol·g-1和13.4 mmol·g-1。120℃下處理的二氧化硅-磺酸的酸量最大。

考察催化劑處理溫度對大豆油異丙酯產率的影響,結果見圖1。

反應條件:大豆油0.05 mol,n(異丙醇)∶n(大豆油)=6∶1,SSA用量(以大豆油質量計,下同)為3.0%,正庚烷用量(以大豆油質量計,下同)為30.0%,回流反應時間6.0 h

從圖1可知,以100℃、120℃、150℃、200℃和250℃溫度下處理的二氧化硅-磺酸為催化劑,大豆油異丙酯的產率分別為83.87%、88.24%、85.46%、71.25%和23.40%,其中120℃處理的二氧化硅-磺酸催化劑的催化活性最高,大豆油異丙酯的產率達到88.24%,這與酸量測定結果一致。因此,選擇最佳的催化劑處理溫度為120℃。

2.2 反應時間對大豆油異丙酯產率的影響

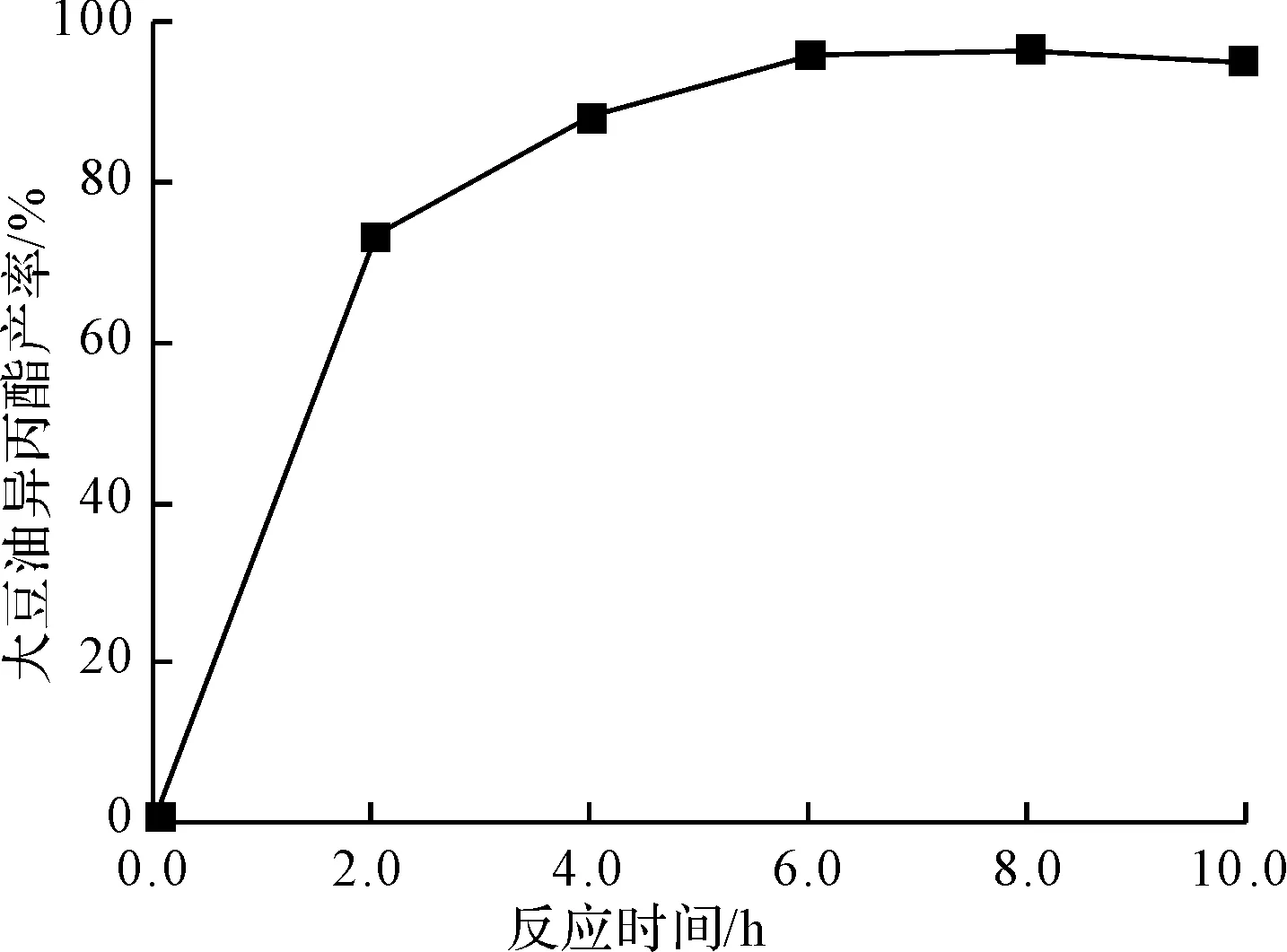

選擇催化劑處理溫度為120℃,其它條件同2.1,考察反應時間對大豆油異丙酯產率的影響,結果見圖2。

從圖2可知,反應時間在6.0 h以內時,大豆油異丙酯的產率隨反應時間的延長而增加;而當反應時間超過6.0 h后,大豆油異丙酯的產率有下降的趨勢。這是因為,隨著反應時間的延長,產物濃度增加;逆反應開始進行;反應超過6.0 h后,逆反應的速度開始加快,而正反應的速度則由于反應物的減少而放緩,表現為大豆油異丙酯的產率下降。因此,選擇最佳的反應時間為6.0 h。

圖2 反應時間對大豆油異丙酯產率的影響

2.3 醇油摩爾比對大豆油異丙酯產率的影響

原料醇油的摩爾比是影響酯交換反應最重要的因素之一。由于酯交換為可逆反應,通常使某一反應物過量以提高產率。在實際中,為了使酯交換反應進行得比較完全,醇油摩爾比應該大大高于其理論摩爾比(3∶1)。催化劑處理溫度為120℃,其它條件同2.1,考察醇油摩爾比對大豆油異丙酯產率的影響,結果見圖3。

圖3 醇油摩爾比對大豆油異丙酯產率的影響

從圖3可知,隨著醇油摩爾比的增大,大豆油異丙酯的產率不斷增加;但醇油摩爾比大于6∶1時,大豆油異丙酯的產率反而逐漸降低。這主要是因為,當醇適度過量時利于酯交換反應的正向進行;但醇用量太大時,加熱會增加其回流比,從而降低反應體系的溫度,不利于酯交換反應的進行。同時從經濟角度考慮,回收過量的醇需要投入。因此,選擇最佳的醇油摩爾比為6∶1。

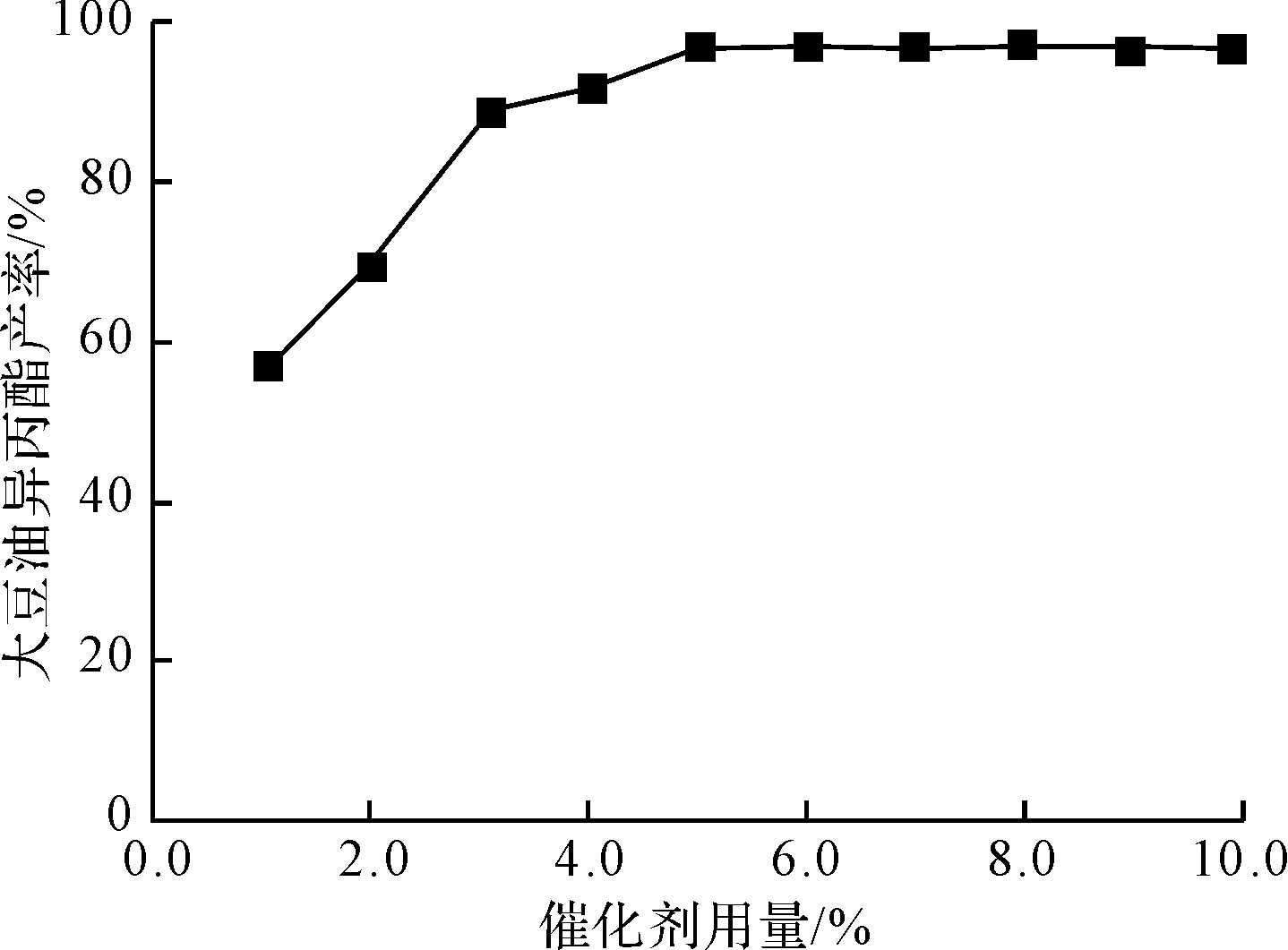

2.4 催化劑用量對大豆油異丙酯產率的影響(圖4)

從圖4可知,催化劑的用量少,酸中心數目少,大豆油異丙酯的產率低;隨催化劑用量的增大,酸中心數目增加,大豆油異丙酯產率相應升高;當催化劑用量為5.0%時,大豆油異丙酯的產率達到最大;繼續增加催化劑的用量,大豆油異丙酯的產率上升不明顯。根據實際生產中高效、低成本的原則,選擇最佳的催化劑用量為5.0%。

圖4 催化劑用量對大豆油異丙酯產率的影響

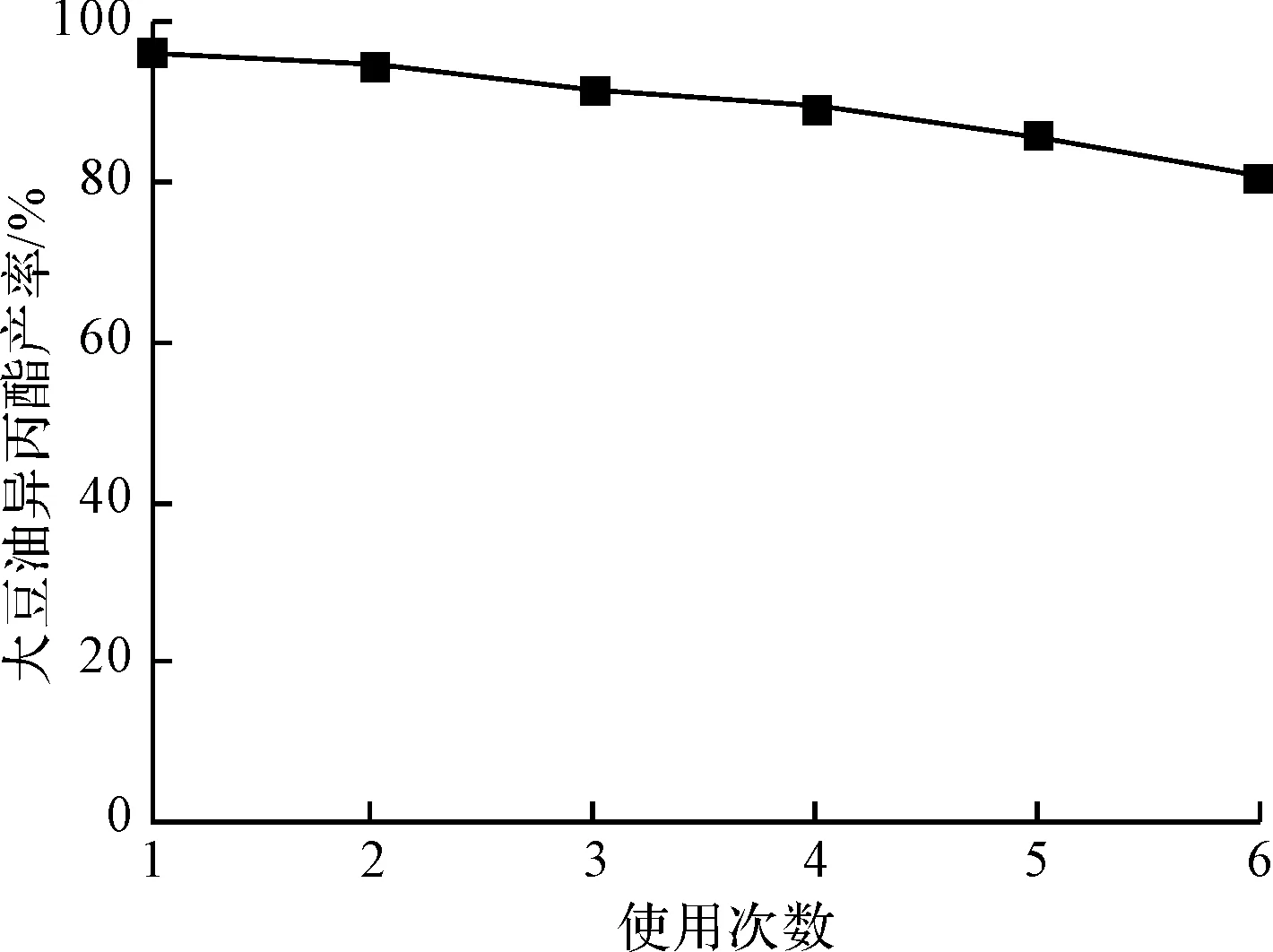

2.5 催化劑的穩定性

為了考察二氧化硅-磺酸(SiO2-SO3H)固體酸催化劑的重復使用性能,每次反應結束后,分離出催化劑,再加入反應物在上述優化條件下繼續反應,結果見圖5。

圖5 催化劑的穩定性

從圖5可知,催化劑重復使用6次后,大豆油異丙酯的產率從96.12%下降到80.2%,表明催化劑的重復使用性能較好。催化劑活性下降的原因可能是極性反應系統中-SO3H從SiO2表面脫落,造成催化劑的酸量減少。

3 結論

(1)以二氧化硅與氯磺酸為原料,通過溶膠-凝膠法制備了二氧化硅-磺酸(SiO2-SO3H)固體酸催化劑,其用于異丙醇與大豆油酯交換制備生物柴油的最佳反應條件如下:催化劑處理溫度為120℃、醇油摩爾比為6∶1、催化劑用量(以大豆油質量計)為5.0%、正庚烷用量(以大豆油質量計)為30.0%,反應時間為6.0 h。在該條件下,大豆油異丙酯的產率可達96.12%。

(2)二氧化硅-磺酸固體酸催化劑具有催化活性和穩定性高、催化劑與產物分離簡單、不腐蝕設備、無三廢污染和便于工業化生產的優點,是一種具有工業應用前景的催化劑。

參考文獻:

[1] 閔恩澤.以植物油為原料發展我國生物柴油煉油廠的探討[J].石油學報(石油加工), 2005,21(3):25-28.

[2] Kulkarni Mangesh G,Dalai Ajay K.Waste cooking oils—an economical source for biodiesel: A review[J].Industrial & Engineering Chemistry Research,2006,45(9):2901-2913.

[3] Lotero Edgar,Goodwin James G,Bruce David A, et al.The catalysis of biodiesel synthesis[J].Catalysis, 2006,19:41-83.

[4] 韓偉,黃鳳洪,楊湄,等.生物柴油低溫流動性及其降凝劑的研究進展[J].化工進展,2007,26(10):1395-1399.

[5] Knothe Gerhard,Matheaus Andrew C,Ryan Thomas W.Cetane numbers of branched and straight-chain fatty esters determined in an ignition quality tester[J].Fuel,2003,82(8):971-975.

[6] Knothe Gerhard.Dependence of biodiesel fuel properties on the structure of fatty acid alkyl esters[J].Fuel Processing Technology,2005,86(10):1059-1070.

[7] Dunn Robert O.Crystallization behavior of fatty acid methyl esters[J].Journal of the American Oil Chemists' Society,2008,85(10):961-972.

[8] Lee Inmok,Johnson Lawrence A,Hammond,et al.Use of bran-ched-chain esters to reduce the crystallization temperature of biodiesel[J].Journal of the American Oil Chemists' Society,1995,72(10):1155-1160.

[9] Wu Wen-Hsin,Foglia Thomas A,Marmer William N,et al.Low-temperature property and engine performance evaluation of ethyl and isopropyl esters of tallow and grease[J].Journal of the American Oil Chemists' Society,1998,75(12):1173-1178.

[10] Wang Paul S,Tat Mustafa E,Van Gerpen Jon.The production of fatty acid isopropyl esters and their use as a diesel engine fuel[J].Journal of the American Oil Chemists' Society,2005,82(11):845-849.

[11] 孟中磊,李翔宇,蔣劍春.支鏈醇對生物柴油低溫性能的影響研究[J].林產化學與工業,2008,28(2):11-15.

[12] Lotero Edgar,Liu Yijun,Lopez Dora E,et al.Synthesis of biodiesel via acid catalysis[J].Industrial & Engineering Chemistry Research,2005,44 (14):5353-5363.

[13] 吳道銀.肉聯廠下腳油合成生物柴油-脂肪酸異丙酯的方法[P].CN 1 876 764,2006-12-13.

[14] 苑麗,高文藝,張曉麗,等.固體酸催化酯交換制備生物柴油的研究進展[J].化學與生物工程,2008,25(3):14-18.

[15] Peyman Salehi,Mohammad Ali Zolfigol,Farhad Shirini,et al.Silica sulfuric acid and silica chloride as efficient reagents for organic reactions[J].Current Organic Chemistry,2006,10(17):2171-2189.