球面滾子冷鐓凹模結構的改進

徐 劍,張建奇,李宏萍,夏書香

(洛陽LYC軸承有限公司a.滾子廠;b.工模具公司,河南 洛陽 471039)

1 存在的問題及原因分析

球面滾子的投料方式有車加工和冷鐓2大類。對于直徑在Φ22 mm以下的小球面滾子,國內普遍采用Z31-25單工位冷鐓機進行投料。單工位冷鐓成形存在尺寸變化大、沖形質量不穩(wěn)定等不確定因素。特別對于短粗類小球面滾子(直徑為Φ15~22 mm,長度為12~20 mm),在冷鐓工序加工中一方面由于滾子長度尺寸小于直徑尺寸,切料時料段易變形,且變形較大;另一方面由于鐓壓變形大,為保證滾子外徑充滿及端面平整,沖壓時模具所承受的冷鐓力相對于圓錐、圓柱滾子為最大。因此,冷鐓凹模在實際冷鐓過程中一直存在著早期失效、壽命短等問題。

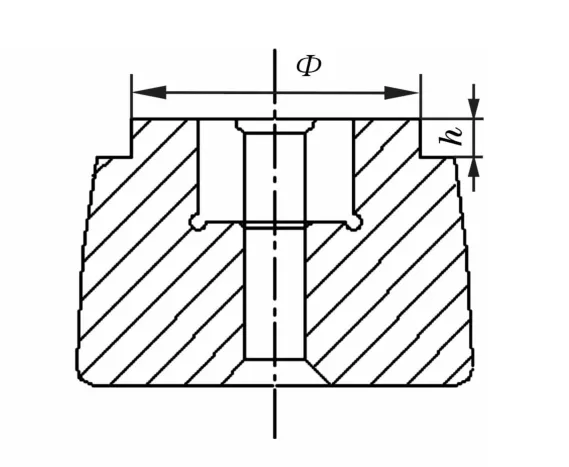

短粗類小球面滾子由于受自身長度尺寸限制,凹模結構的設計經歷了整體式(圖1)、小組合式(圖2)的變化過程。根據凹模在冷鐓過程中的受力分析可知,在加工中棒料與凹模之間的摩擦主要發(fā)生在滾子小端倒角的軸向區(qū)域,并且這個區(qū)域還受到一個軸向的拉應力,因此整體式凹模最容易早期失效,其失效形式主要為倒角裂損、掉塊等。對于滾子直徑不大于14 mm的小球面滾子,凹模壽命能達到5 000粒;但對于滾子直徑尺寸大于14 mm的小球面滾子,凹模壽命只能達到2 000粒,且失效后凹模整體報廢,浪費很大。另外,整體凹模采用GCr15加工,為一體模,熱處理時采用局部淬火法,由于GCr15的抗壓強度較低,熱處理時淬硬層又較淺,因此模具壽命短。

圖1 整體式

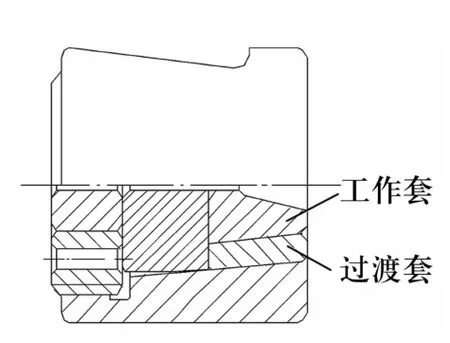

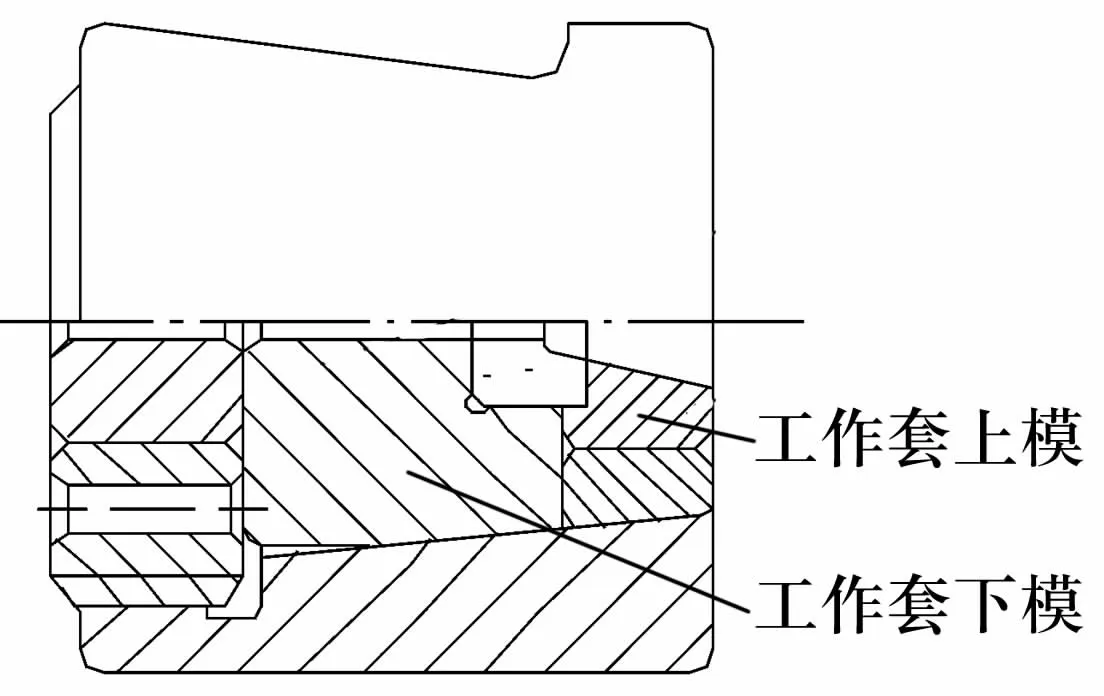

小組合式凹模(圖2)采用了預應力式組合結構,使用了預應力圈(過渡套),此結構的特點是將模具的成形部分分離出來,工作套上、下模不分型,采用性能較好的模具材料加工工作行腔。但是凹模在冷鐓過程中滾子倒角處受到軸向拉應力、徑向壓應力和摩擦力的共同作用,此處依然是凹模的最薄弱環(huán)節(jié),凹模在使用中倒角處仍常發(fā)生早期疲勞和開裂。

圖2 小組合式

2 改進措施

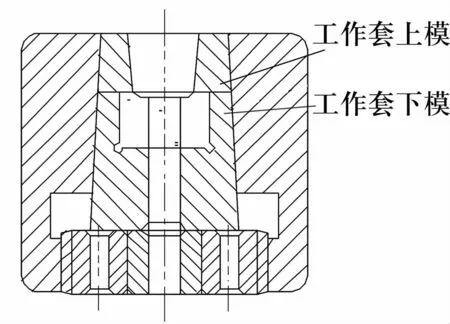

依據原球面滾子凹模結構存在的問題,某些企業(yè)采用了七體式凹模,結構如圖3所示。但用該結構凹模鐓壓短粗類小球面滾子時,雙層套上模偏短,在冷鐓循環(huán)沖擊力的作用下,工作套上模易跑芯。為更進一步優(yōu)化凹模結構,提高模具壽命,采取的改進措施如下:

圖3 七體式凹模

(1)采用預應力式組合凹模,且對模具行腔分型。采用預應力式組合凹模可以使凹模層得到所需的預壓應力,減少凹模向外的位移量,從而減少冷鐓時產生的拉應力;對模具行腔分型可以防止倒角處應力集中,減少摩擦力。分型后雙層套厚度較薄,在使用中易產生外竄,可通過加大過盈量或延長雙層套的厚度,來加以解決,而由于外套為通用,存在反復使用的情況,如果加大過盈量將破壞外套的通用性。因此,決定采用加長雙層套的厚度,加長定位面來防止雙層套的外竄,考慮到模具的總體厚度,雙層套的厚度延長8~15 mm。

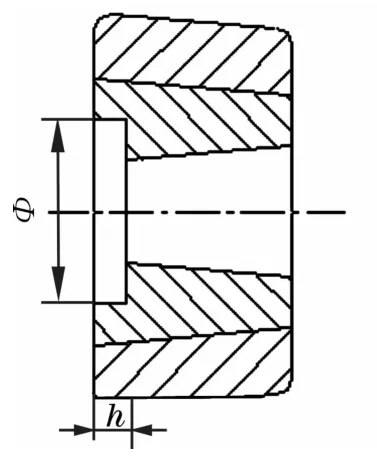

(2)裝配尺寸。雙層套加厚以后,裝配總高及型腔深度發(fā)生變化,因此,將雙層套內的工作套從內錐大端再加工一個臺階孔,底座小端面加工一個臺階,如圖4、圖5所示。裝配時,將底座上的小臺階裝入工作套后的內孔中,兩者為間隙配合,這樣既可以保證模具型腔深度,又能保證裝配總高。另外,凹模在裝配過程中上、下模收縮量不一致,因此,上、下模分型尺寸之間應保證0.15 mm以上的間隙。

圖4 改進后上模

圖5 改進后下模

依據改進措施,改進后的短粗類小球面滾子用冷鐓凹模結構如圖6所示。改進后的凹模結構具有以下特點:模具采用組合結構,行腔部分失效后,通用件(如外套、螺墊)還可以再利用;雙層套定位面的加長防止了雙層套在工作時發(fā)生外竄;工作行腔進行分型后避免了倒角處的早期失效。

圖6 改進后結構

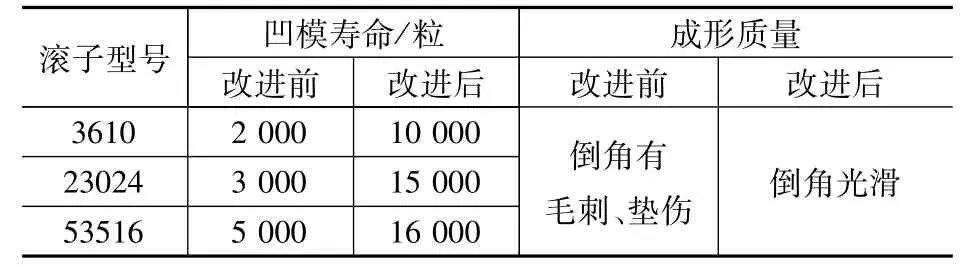

利用改進后的凹模結構,在3610,23024等幾個型號滾子的冷鐓凹模上進行了試驗,試驗數據如表1所示。由表可知,改進后的凹模壽命得到了較大提高,且所加工滾子的成形質量亦得到了較大改善。

表1 改進前、后模具壽命及滾子加工質量對比

3 結束語

跟蹤試驗統(tǒng)計數據表明,對短粗類小球面滾子凹模結構的改進取得了良好效果,倒角掉塊、開裂等早期失效模式已經消除,此結構的凹模可在小球面滾子的冷鐓投料過程中大批量采用。