EMD與二階循環(huán)平穩(wěn)分析在電動(dòng)機(jī)軸承故障診斷中的應(yīng)用

王小卉,楊潔明

(1.湛江師范學(xué)院 機(jī)電工程系,廣東 湛江 524048;2.太原理工大學(xué) 機(jī)電研究所,太原 030024)

在各種機(jī)械故障中,由于軸承而發(fā)生故障的概率很高。軸承故障早期一般表現(xiàn)為內(nèi)圈、外圈或滾動(dòng)體的局部點(diǎn)蝕,隨著軸承的運(yùn)轉(zhuǎn),由于滾動(dòng)體與內(nèi)、外圈沖擊而產(chǎn)生振動(dòng),這時(shí)的振動(dòng)頻率為軸承各部分的固有頻率[1],與此同時(shí)還有一個(gè)軸承旋轉(zhuǎn)周期,此周期大于沖擊產(chǎn)生的周期,對(duì)沖擊產(chǎn)生調(diào)制作用,形成了調(diào)制信號(hào)[2]。軸承這種振動(dòng)信號(hào)的二階統(tǒng)計(jì)特征具有周期時(shí)變的特點(diǎn),于是近年來(lái)人們開(kāi)始轉(zhuǎn)向研究循環(huán)平穩(wěn)分析方法以實(shí)現(xiàn)軸承等旋轉(zhuǎn)機(jī)械的故障診斷[3-4]。

實(shí)際上,故障信號(hào)不一定能直接從故障零件中取得,間接取得的信號(hào)又往往被強(qiáng)噪聲覆蓋,已有研究開(kāi)始試用預(yù)處理和循環(huán)分析結(jié)合的方法處理信號(hào)[5]。考慮到電動(dòng)機(jī)軸承振動(dòng)信號(hào)的特性,用非平穩(wěn)信號(hào)的EMD方法[6-7],在分解重構(gòu)信號(hào)后進(jìn)行循環(huán)自相關(guān),并應(yīng)用譜相關(guān)切片集合分析法排除交叉干擾,以期達(dá)到快速準(zhǔn)確提取故障特征的目的。

1 二階循環(huán)平穩(wěn)解調(diào)性能分析

如果信號(hào)x(t)滿足條件:從一階到二階時(shí)變統(tǒng)計(jì)量都存在,且都是時(shí)間的周期函數(shù),則該信號(hào)為二階循環(huán)平穩(wěn)信號(hào)。其表達(dá)式為:

式中:fz為載波頻率,Hz;θ為相位角,rad;Ai為調(diào)節(jié)因子;ft為調(diào)制頻率,Hz。

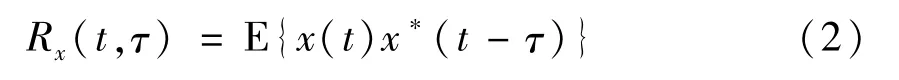

統(tǒng)計(jì)學(xué)中,信號(hào)x(t)的循環(huán)自相關(guān)函數(shù)表達(dá)式為:

式中:τ為時(shí)間滯后量;x*(t)為x(t)的共軛。假定信號(hào)滿足時(shí)間遍歷性,離散化后,該式可表達(dá)為:

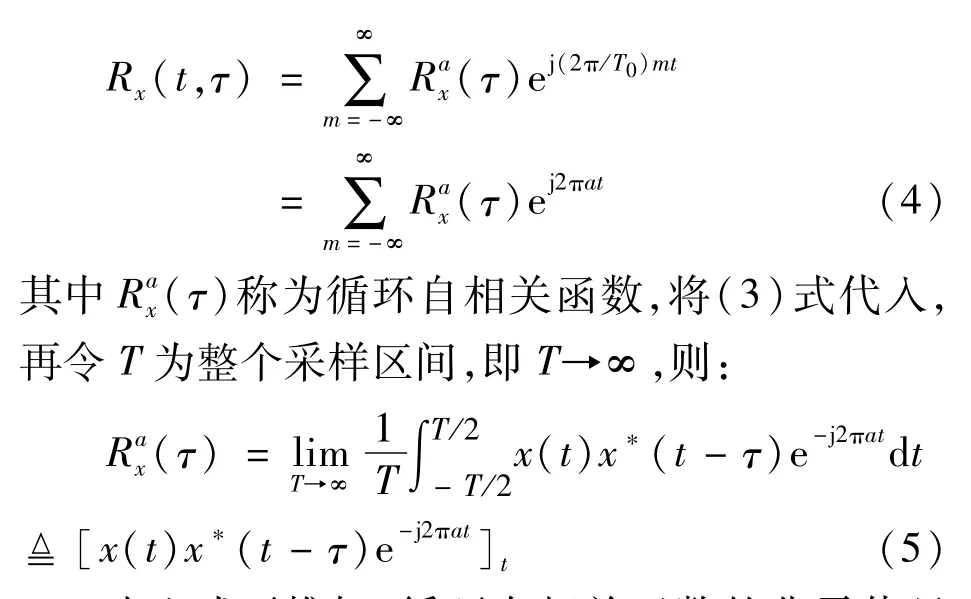

由此可見(jiàn)Rx(t,τ)是關(guān)于時(shí)間t(固定τ)的周期為T(mén)0的函數(shù)。所以,可對(duì)(時(shí)變)相關(guān)函數(shù)Rx(t,τ)做Fourier展開(kāi),并且取a=m/T0(循環(huán)頻率),其中m為整數(shù)(m=1,2,3,…),得到:

由上式可推知:循環(huán)自相關(guān)函數(shù)的非零值只存在于循環(huán)頻率等于調(diào)制頻率及其2倍頻、2倍載波頻率、2倍載波頻率與調(diào)制頻率及其2倍頻的和差等地方,而在其他地方均為零[6]。

以(1)式所表達(dá)的信號(hào)為例,為方便分析,取n=1(即i=1),取Ai=1.5,ft=15,fz=100,θ=30,設(shè)信號(hào):x1=x(t),x2=x(t)+0.8n(t),x3=x(t)+0.8wgn,x4=x(t)+1.5n(t)+1.5wgn。

其中n(t)為噪聲服從正態(tài)分布的隨機(jī)平穩(wěn)遍歷白噪聲,wgn為Gauss噪聲。

用循環(huán)自相關(guān)三維圖分析可實(shí)現(xiàn)調(diào)制信號(hào)的解調(diào),且可利用循環(huán)頻率域高、低頻率段內(nèi)得到的信息進(jìn)行相互驗(yàn)證,排除干擾。但三維圖運(yùn)算量大,信息冗余。二維的循環(huán)自相關(guān)切片分析得到的信息與三維圖一致,如圖1所示。在信號(hào)x1到x4,τ=0時(shí)的循環(huán)自相關(guān)切片圖中可以發(fā)現(xiàn),循環(huán)頻率信息分布在循環(huán)頻率域高、低兩個(gè)不同的頻段。

圖1 信號(hào)x1,x2,x3,x4的循環(huán)自相關(guān)單切片(τ=0)

在低頻段僅含調(diào)制頻率信息15 Hz,30 Hz(ft,2ft);高頻段既有調(diào)制頻率也有載波頻率的信息,200 Hz,(200±15)Hz,(200±30)Hz,(2fz,2fz±ft,2fz±2ft)。圖1b與圖1c分別是帶有普通噪聲x2和Gauss噪聲信號(hào)x3的循環(huán)相關(guān)分析切片,說(shuō)明循環(huán)平穩(wěn)分析對(duì)普通與Guass噪聲均有免疫性。但強(qiáng)噪聲下單獨(dú)使用循環(huán)平穩(wěn)分析就難以排除干擾了,圖1d是含Gauss強(qiáng)噪聲信號(hào)x4的循環(huán)相關(guān)切片圖,循環(huán)頻率被完全覆蓋。上述說(shuō)明,二維循環(huán)平穩(wěn)分析雖然有噪聲免疫功能,但在強(qiáng)噪聲下仍難以提取循環(huán)特征頻率,抗干擾能力差。

2 強(qiáng)噪聲信號(hào)的EMD預(yù)處理

實(shí)際采集到的信號(hào)會(huì)帶有很強(qiáng)的噪聲干擾,此時(shí)單用平穩(wěn)分析很難達(dá)到預(yù)期診斷效果(圖1d),這就需要選擇一種適用于非平穩(wěn)信號(hào)的消噪方法。

經(jīng)驗(yàn)?zāi)B(tài)分解算法(EMD)基于信號(hào)的局部特征時(shí)間尺度,可把信號(hào)分解為若干個(gè)基本模式分量(IMF)之和,分解出的各個(gè)IMF分量突出了數(shù)據(jù)的局部特征,是一種自適應(yīng)的信號(hào)分解方法,具有很高的信噪比,適用于非平穩(wěn)、非線性過(guò)程,可采用EMD方法對(duì)振動(dòng)信號(hào)進(jìn)行預(yù)處理。設(shè)計(jì)的基于EMD的消噪步驟如下:

(1)提取本征函數(shù)IMF(ci)。分解信號(hào)x4,得出前6項(xiàng)IMF。

(2)對(duì)每項(xiàng)IMF分別作FFT變換,根據(jù)圖2顯示各模態(tài)分量的頻率分布,可判別c2~c5的頻率范圍為10~250 Hz,包含了信號(hào)x4的所有特征頻率(200 Hz,200 Hz±15 Hz,30 Hz等)。

圖2 原信號(hào)及本征函數(shù)c1~c5 FFT圖

(3)選用c2~c5進(jìn)行信號(hào)重構(gòu),即使x4=c2+c3+c4+c5(相當(dāng)于帶通濾波)。做重構(gòu)信號(hào)τ=0處的循環(huán)自相關(guān)切片得到圖3,原來(lái)被噪聲湮滅的載波頻率(200 Hz)和調(diào)制頻率(15 Hz)都能反映出來(lái),與圖1d比較,證實(shí)了EMD分解重構(gòu)的消噪效果。

圖3 重構(gòu)信號(hào)的循環(huán)自相關(guān)切片

3 軸承故障試驗(yàn)分析

3.1 故障說(shuō)明

試驗(yàn)采用Y160M2-8型電動(dòng)機(jī)軸承故障試驗(yàn)臺(tái):主要設(shè)備有壓電式加速度傳感器、KISTLER5134型耦合器、DEWEtron十六通道信號(hào)采集器、磁粉制動(dòng)器、齒輪箱、加載機(jī)構(gòu)和電源。試驗(yàn)對(duì)象為6309型軸承。

試驗(yàn)數(shù)據(jù)如下:鋼球直徑Dw=17.5 mm,球組節(jié)圓直徑Dpw=72.5 mm,鋼球數(shù)Z=8,接觸角α=0,試驗(yàn)時(shí)外圈固定不動(dòng),用渦流位移傳感器測(cè)得主軸轉(zhuǎn)速為715 r/min,轉(zhuǎn)頻fr=11.9 Hz。計(jì)算[5]可得:內(nèi)圈通過(guò)頻率fi=59 Hz,外圈通過(guò)頻率fe=36 Hz,鋼球通過(guò)頻率fb=23.2 Hz,保持架旋轉(zhuǎn)頻率fc=4.5 Hz。

如果某部位出現(xiàn)點(diǎn)蝕,循環(huán)統(tǒng)計(jì)量在相應(yīng)的頻率處出現(xiàn)能量峰值,據(jù)此可判別故障部位。

3.2 故障的分析及診斷

采集數(shù)據(jù)前,將多套6309型軸承進(jìn)行輕度人為破壞,分別構(gòu)成輕微的鋼球故障、內(nèi)圈故障、外圈故障及混合故障,以模擬工況下的各種早期故障。此處分析內(nèi)圈故障軸承運(yùn)轉(zhuǎn)時(shí)從電動(dòng)機(jī)端蓋間接采集的信號(hào)。

電動(dòng)機(jī)軸承的運(yùn)行特點(diǎn)決定了其振動(dòng)信號(hào)具有一定的二階循環(huán)平穩(wěn)性。故可以利用循環(huán)平穩(wěn)分析來(lái)提取故障信息。

由第1節(jié)分析的結(jié)論可以得出在τ=0時(shí)的譜相關(guān)切片的低頻處有ft,2ft甚至3ft出現(xiàn)峰值。在整個(gè)軸承系統(tǒng)中,軸承如果出現(xiàn)故障,其產(chǎn)生的故障頻率可作為載波頻率,被轉(zhuǎn)頻調(diào)制;同時(shí)又作為調(diào)制頻率,去調(diào)制系統(tǒng)頻率(系統(tǒng)頻率大概為1 560 Hz)。這里所提的切片集合分析的前提就是依據(jù)第2種情況,即將各種故障特征頻率視為調(diào)制頻率,假如此特征頻率處的譜相關(guān)單切片圖上有相應(yīng)頻率出現(xiàn)峰值,那么此頻率則可以確定為故障頻率。這種方法的特點(diǎn)是針對(duì)性強(qiáng),運(yùn)算量很小,在普通配置的計(jì)算機(jī)上便能實(shí)現(xiàn)。具體步驟為:

(1)消噪處理。試驗(yàn)信號(hào)只能間接由電動(dòng)機(jī)軸承端蓋采集,不是直接從故障軸承中采集,干擾很大。故先用EMD對(duì)內(nèi)圈故障信號(hào)進(jìn)行分解,選用本征函數(shù)c2~c5重構(gòu)。

(2)做重構(gòu)信號(hào)τ=0處的循環(huán)自相關(guān)切片分析(圖4)。可以看出峰值出現(xiàn)在內(nèi)圈故障頻率58 Hz,45 Hz和71 Hz(約為內(nèi)圈故障頻率的1倍邊頻59 Hz±11.9 Hz)處,也能發(fā)現(xiàn)120 Hz(約為2倍內(nèi)圈故障頻率),但也有很多未知的干擾頻率,如29 Hz,48 Hz等亦出現(xiàn)峰值。

圖4 處理后信號(hào)循環(huán)自相關(guān)單切片圖

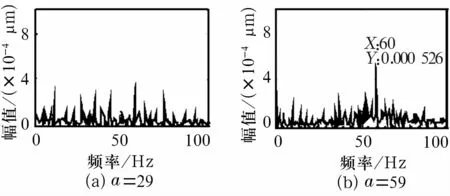

(3)對(duì)圖4中出現(xiàn)峰值的頻率處做循環(huán)譜密度切片集合分析,以排除干擾。如果是循環(huán)頻率,在SCD譜圖中會(huì)出現(xiàn)相應(yīng)信息,若不是則為干擾,可以排除。由圖5可見(jiàn),在a=29 Hz中沒(méi)有出現(xiàn)相應(yīng)的頻率,進(jìn)而被排除(同理48 Hz也被排除)。而在a=59 Hz中則可明顯發(fā)現(xiàn)60 Hz的信息,再次驗(yàn)證此軸承發(fā)生了內(nèi)圈故障。

圖5 峰值頻率的循環(huán)譜切片集合分析

4 結(jié)束語(yǔ)

二階循環(huán)平穩(wěn)分析對(duì)噪聲有免疫性,可實(shí)現(xiàn)故障特征分量分離,但在現(xiàn)場(chǎng)采集信號(hào)時(shí),間接采集的軸承早期故障信號(hào)容易湮沒(méi)在噪聲中,EMD算法對(duì)信號(hào)分解重構(gòu)進(jìn)行消噪,基本達(dá)到預(yù)期效果。

通過(guò)試驗(yàn)證明EMD消噪與二階SCA和SCD的綜合分析法結(jié)合能有效排除故障信號(hào)中的干擾頻率,提取微弱故障信息,此分析用到的僅是二維譜圖,相比運(yùn)算量龐大、信息冗余的三維譜圖,此法的運(yùn)算速度大大提高,能實(shí)現(xiàn)軸承早期故障的快速診斷,兼顧了效率與準(zhǔn)確率。