GCr15鋼制大型軸承鋼球堿水淬火軟點的成因分析

王 珂,韓萬順,陳國志

(洛陽LYC軸承有限公司,河南 洛陽 471039)

在LYC風電軸承產品中,采用GCr15鋼制大型鋼球的軸承占有很大比例。由于此類鋼球采用淬透性不如GCr15SiMn好的GCr15鋼制造,且直徑尺寸較大(Φ40 mm以上),無疑使其淬硬深度受到嚴重影響,軟點成了比較常見的問題。在實際使用過程中,鋼球報廢的主要形式是表面磨損,軟點直接影響了其使用壽命。為進一步提高此類風電軸承產品質量和可靠性,下文著重分析了GCr15鋼制大型鋼球在不同濃度的堿水中淬火產生軟點的原因,以期對改善鋼球的表面質量有所幫助。

1 試驗驗證

1.1 設備及工藝流程

目前GCr15鋼制大型鋼球是在Б-70鼓形電爐生產線上進行熱處理,所用淬火介質為碳酸鈉水溶液。Б-70生產線淬回火工藝流程為:上料→淬火→冷卻→回火。

1.2 試驗方法與檢驗結果

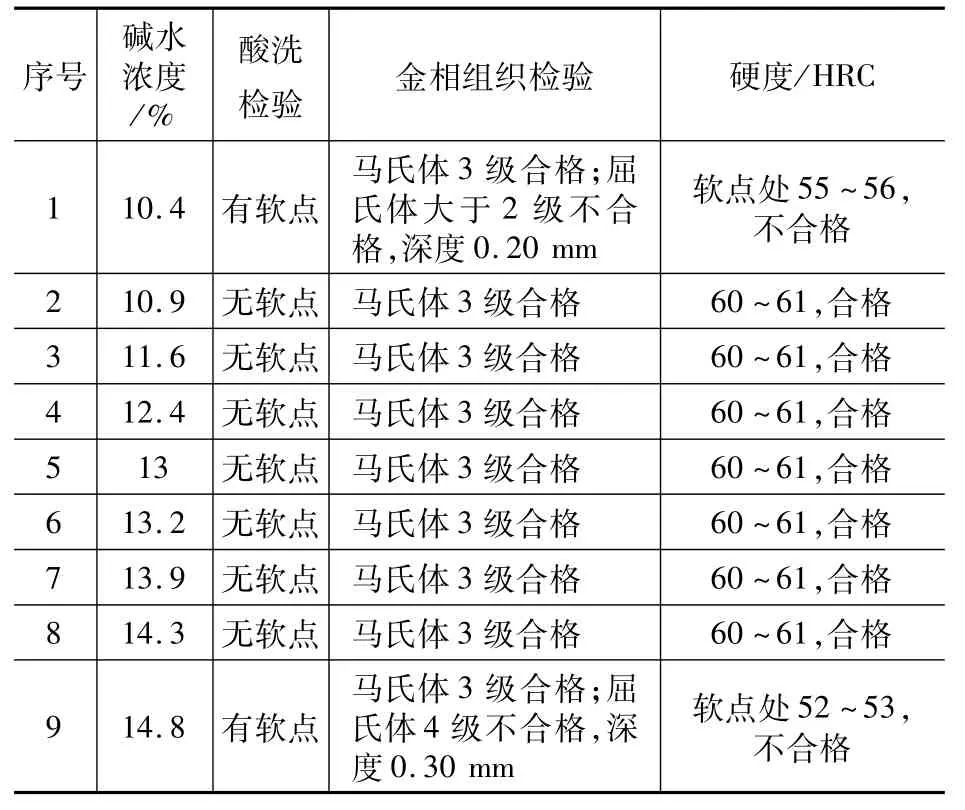

在淬火溫度、加熱時間及堿水溫度相同的條件下,僅改變堿水濃度,對40 mm<Φ<50 mm某一型號的GCr15鋼制大型鋼球進行試驗,分析堿水濃度對鋼球淬火組織、軟點的影響。具體方法是將熱處理淬火件按檢驗規(guī)程進行取樣(40粒),經酸洗明化,將外觀呈現黑云狀的(即軟點區(qū))鋼球試樣挑出進行金相化驗(2粒)。某同一型號鋼球在Б-70生產線上熱處理后依據JB/T 1255—2001進行評定,結果見表1。

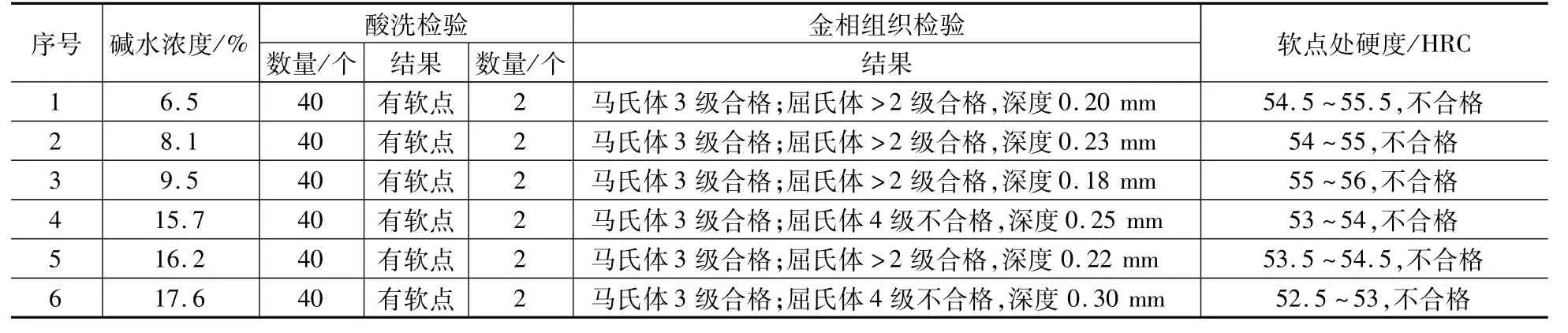

由表1可知:鋼球在Б-70生產線上淬火時,堿水濃度越接近15%及10%,則越易出現軟點。為進一步確定軟點與堿水濃度范圍的關系,選取某同一型號鋼球在10%以下、15%以上2個濃度段的堿水中,在Б-70生產線上進行淬火。熱處理后試驗結果見表2。

表1 堿水濃度與軟點情況

由表2可知,GCr15鋼制大型鋼球在Б-70生產線淬火時,堿水濃度在10%以下和15%以上的2個濃度段均會出現軟點。

表2 堿水濃度(10%以下,15%以上)與軟點情況

2 結果分析

2.1 軟點的成因

通過對軟點金相試樣的分析,發(fā)現軟點處的組織為屈氏體。由此可以認為,堿水淬火鋼球金相組織中軟點產生的原因是出現了屈氏體。

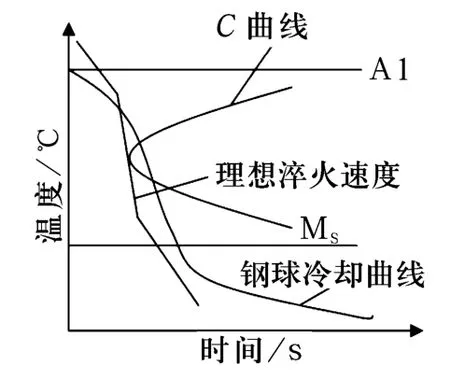

由鋼的過冷奧氏體等溫轉變曲線可知,鼻尖部分為過冷奧氏體不穩(wěn)定區(qū),為了獲得馬氏體組織,需在奧氏體不穩(wěn)定區(qū)即曲線的鼻尖部(一般為500~600℃)快冷[1](圖1理想淬火速度曲線)。上述試樣軟點的成因,是淬火時鋼球表面局部的冷卻曲線經過了C曲線的鼻尖部分,致使冷卻速度小于臨界冷卻速度所致(圖1),而此時最易發(fā)生分解,轉變?yōu)榍象w組織。

圖1 工件冷卻曲線示意圖

2.2 堿水濃度對鋼球軟點的影響

2.2.1 淬火時的冷卻機理

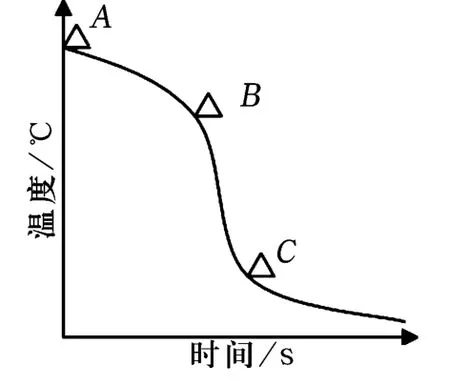

當熾熱工件進入淬火介質中后,迅速使其周圍的淬火液發(fā)生物態(tài)變化,釋放的大量熱量使其周圍的液體迅速汽化,并形成一層蒸汽膜包圍工件。由于膜的導熱性能差,故被其包圍隔絕的工件冷速非常緩慢。初期隨著汽化的繼續(xù),膜的厚度不斷增加,此階段為成膜期(圖2中AB段)。之后膜的厚度將逐漸減薄導致破裂,蒸汽膜破裂的極限溫度稱為“特性溫度”。當蒸汽膜破裂后,工件就與介質直接接觸,淬火液不斷吸收工件表面的熱量而汽化沸騰,并將工件表面熱量帶走,工件在這一階段被急劇冷卻。此階段直到工件冷卻至介質的沸點為止,稱為汽泡沸騰冷卻期(圖2中BC段)。當工件表面溫度降到淬火介質沸點以下,工件的冷卻主要靠介質傳導與對流,工件冷速又減慢,此階段為對流傳熱階段[2](圖2中C點以后部分)。不難理解,由于堿水的沸點大大低于馬氏體轉變溫度Ms,所以重要的是討論蒸汽膜破裂的溫度和時間即圖2中B點的位置。膜破裂越晚,特性溫度點B就越右移,冷卻曲線穿過C曲線的可能性越大,就越容易產生軟點。

圖2 工件冷卻機理示意圖

2.2.2 堿水濃度過高產生軟點的原因

由文獻[2]可知,堿水淬火時因堿水中晶體析出并附在工件表面,引發(fā)小的汽膜爆破,破壞了蒸汽膜的穩(wěn)定性使沸騰期提前到來增加冷速。同時,由于堿水溶液吸收氣體能力遠低于水,因此使工件表面冷卻均勻,不易造成軟點。但是繼續(xù)提高含量,濃度過大的堿使介質的沸點提高,汽泡的表面張力增加,介質流動性降低,因而導致膜破裂晚(特性溫度點右移),反而使淬火介質的冷卻能力下降,冷卻速度降低,這就是鋼球在堿水濃度過高時產生軟點的原因。

2.2.3 堿水濃度過低產生軟點的原因

當加熱的鋼球放在低濃度的堿水中,鋼球周圍的水溫升高形成熱水,由于其所受的重力作用小于它所受的浮力,導致向上部運動,致使上部的水溫在熱鋼球的作用下迅速升高,大大降低冷卻能力;而下部區(qū)域的水向上運動時,受到球面的影響,運動受阻不易對流,此處介質水溫在熱球的作用下亦升高,冷卻能力也大大下降。上述原因引起鋼球這些部位的冷卻條件變差,鋼球在冷卻過程的高、中溫區(qū)冷卻能力降低,冷卻速度減慢,易產生軟點。

除上述外,如堿水溫度、淬火加熱溫度、鋼球入水方式等均會影響到軟點的產生。

3 結論

(1)在其他工藝條件相同的情況下,堿水濃度與GCr15鋼制大型鋼球淬火后是否出現軟點有著密切的關系。堿水濃度過高或過低引起鋼球冷卻能力降低及冷卻速度減小,致使鋼球淬火后出現軟點的機率大大增加。

(2)GCr15鋼制大型軸承鋼球在Б-70生產線上淬火時堿水濃度應控制在10%~15%,這有利于防止鋼球產生軟點。