雙支承無心磨床砂輪主軸結構的改進

倪永帥

(新鄉市派美柯精密機械有限公司,河南 新鄉 453000)

1 概述

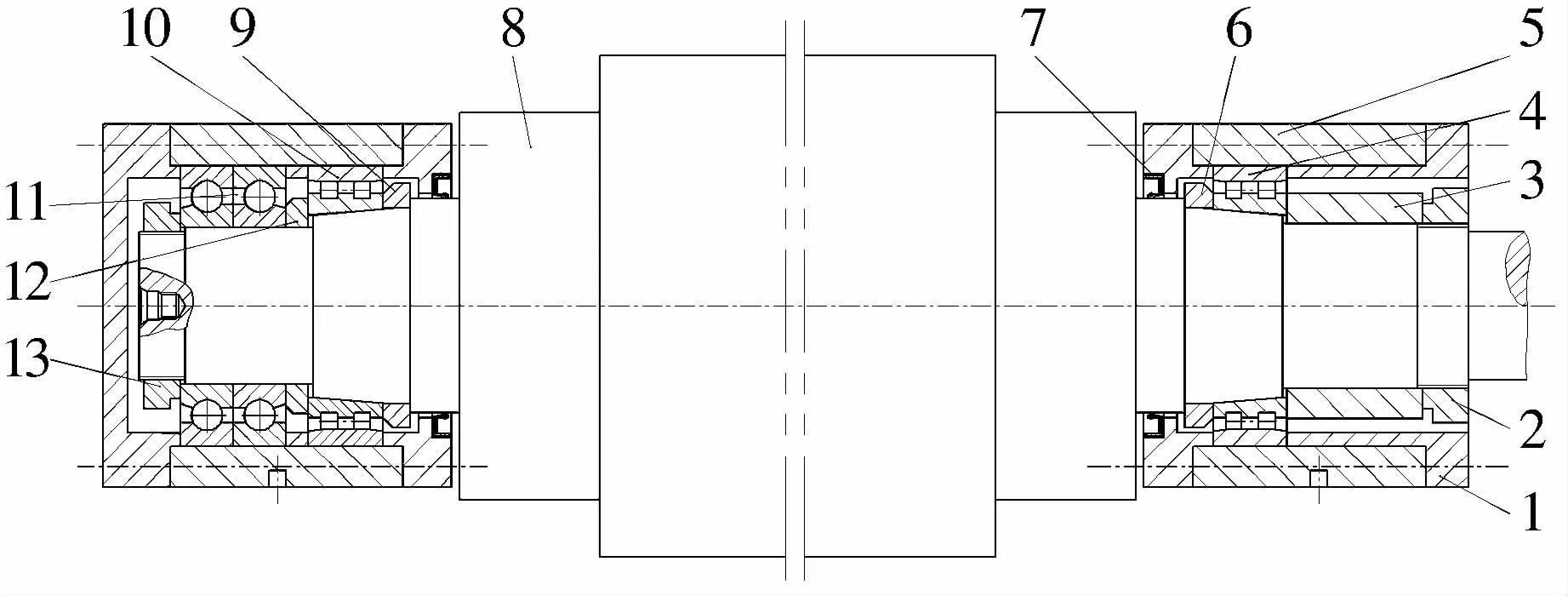

無心磨床中,砂輪主軸是整個機床的關鍵部件,對整個機床的性能起著至關重要的作用。目前雙支承無心磨床砂輪主軸普遍采用如圖1所示結構,主軸由2套NN系列圓柱滾子軸承和成對雙聯角接觸球軸承支承,軸承的軸向定位和預緊通過主軸上的2個調整墊和精密鎖緊螺母來實現。下文通過兩方面對現用雙支承無心磨床砂輪主軸的結構進行改進。

圖1 雙支承無心磨床砂輪主軸結構簡圖

2 改進方案一

從主軸軸承的預緊和裝配方面對現用雙支承無心磨床砂輪主軸的結構進行改進。

2.1 現用主軸結構存在的問題

通常,角接觸球軸承和圓柱滾子軸承的組合,可通過將圓柱滾子軸承的徑向內部游隙設定為負值來施加徑向預緊。圓柱滾子軸承徑向游隙的測量方法有GN量規法和手感法,采用GN量規法時,不同的軸承外徑需要選擇不同規格的GN量規,而GN量規價格較高,因此一般廠家都采用手感法。手感法是在軸承預緊后,用手轉動軸承的外圈,感覺其轉動的靈活程度,憑經驗來判斷軸承預緊力的大小。

現用主軸(圖1)亦采用手感法判斷軸承預緊力大小,用調整墊的厚度來控制NN系列雙列圓柱滾子軸承的徑向游隙,從而調整預緊力。此方法對設備及技術力量不足的廠家來說,會對主軸精度產生較大的影響。因為圓柱滾子軸承的預緊要靠擰緊精密鎖緊螺母來實現,軸向定位及徑向游隙都要靠調整墊來控制,而在裝配前調整墊厚度要正好符合NN系列雙列圓柱滾子軸承的預緊力要求的厚度,由于調整墊加工精度的原因,調整墊選配困難。當擰緊精密鎖緊螺母對圓柱滾子軸承進行預緊時,若調整墊厚度大于所需厚度,就會低于預期的軸承預緊力,造成主軸的剛性和回轉精度降低,主軸的振動和噪聲增大;當調整墊的厚度小于所需厚度時,又會大于預期的軸承預緊力,增加軸承的摩擦,溫升過快,降低軸承的轉動效率和壽命。因此,用圖1所示的結構對軸承進行預緊時,很難將游隙一次性調好。若調不好,就要拆下軸承等相關零件,研磨調整墊。而磨削量的大小,理論上很難計算出,只能憑經驗,效果很差。

2.2 改進方案

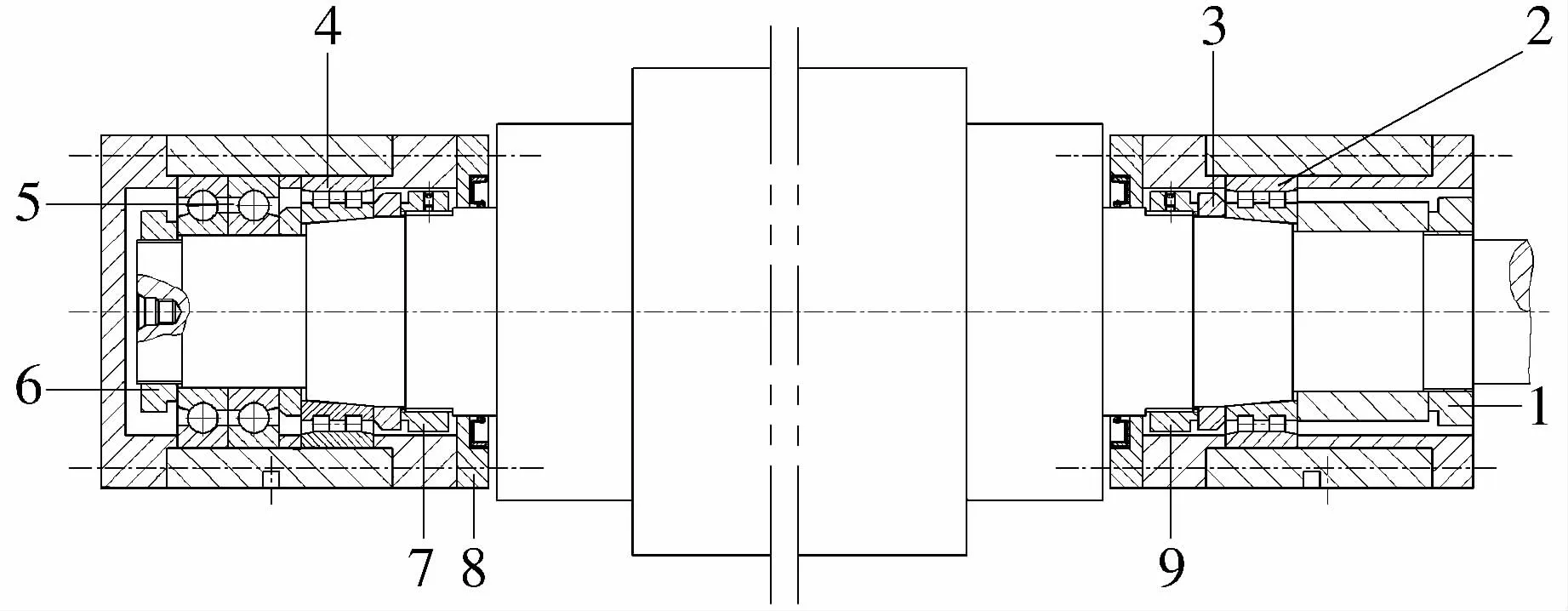

改進后主軸結構如圖2所示。未改變支承軸承形式,只是增加了兩個精密鎖緊螺母7,9。此時,調整軸承徑向游隙時,先將精密鎖緊螺母7,9及調整墊3,4安裝于主軸上,旋轉精密鎖緊螺母7,9使調整墊離開NN系列雙列圓柱滾子軸承端面一定距離(不妨礙圓柱滾子軸承調整時的軸向移動即可),然后旋轉精密螺母1,6使軸承達到預期的預緊力,再將精密鎖緊螺母7,9旋回,使調整墊的兩端面與精密鎖緊螺母7,9端面和NN系列雙列圓柱滾子軸承的端面緊密接觸,最后再擰緊精密鎖緊螺母7,9上自帶的徑向鎖緊螺釘,固定鎖緊螺母。此主軸很容易達到預期的軸承預緊要求,而且軸承拆卸均比較方便。

圖2 改進方案一的主軸結構簡圖

3 改進方案二

從主軸轉速、主軸軸承的選擇及主軸的加工和裝配方面對現用雙支承無心磨床砂輪主軸的結構進行改進。

3.1 現用主軸結構存在的問題

NN系列雙列圓柱滾子軸承的內錐孔與主軸1/12外錐配合情況及軸承徑向游隙的調整直接影響主軸的工作精度,一般要求主軸錐面接觸面積大于80%,主軸的徑向跳動在5μm以下,軸承的徑向游隙為5μm以下。為了達到以上要求,除了采用精度較高的軸承外,對主軸的要求也較高,兩錐端的同軸度要求在5μm以下,鎖緊螺母處主軸上的螺紋對主軸的跳動在8μm以下,調整墊兩端面的平行度一般要求在2μm以內,厚度誤差在5 μm以內。因此,對加工及裝配技術水平不高的企業,軸承的預緊和主軸精度很難保證如此高的精度。需要反復修整主軸精度,反復調整調整墊的平行度及厚度,嚴重影響零件的加工質量和主軸軸承的壽命。另一方面主軸右端NN系列雙列圓柱滾子軸承滾子對中軸承外圈滾道的裝配,找正困難,也會引起諸多不良影響。

3.2 改進方案

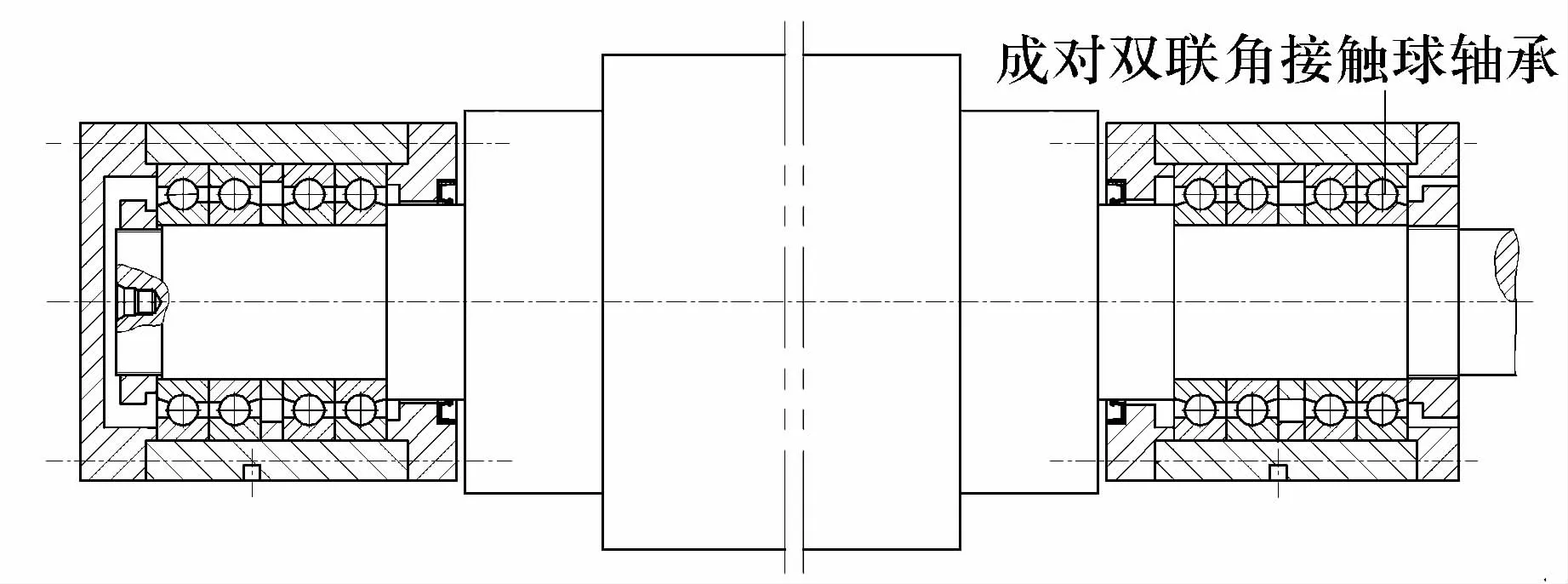

現用主軸雖具有良好的徑向和軸向剛度,但主軸支承精度低、高速性較差。目前,機床的磨削速度都要求在45 m/s以上,且加工出的滾子精度要求成批在Ⅱ級以上,為了適應這種高速、高精度磨削,對主軸支承結構進行了改進,改進后的主軸結構如圖3所示。

圖3 改進方案二的主軸結構簡圖

改進后的主軸全部由成對雙聯角接觸球軸承支承,取消了調整墊。成對雙聯角接觸球軸承承受載荷更大,使用壽命更長,定位精度更高,特別對轉速、剛度等都有較高要求的設備,成對雙聯角接觸球軸承為最佳選擇。由于取消了原主軸兩端的圓錐部分,加工時更容易保證主軸前、后兩端的同軸度。只要在加工內、外隔套端面時同時進行研磨,保證使內、外隔套的長度相等,端面光滑、平行即可。

因取消了調整墊,也降低了裝配難度。改進后的裝配工藝為:(1)將左、右兩端4套軸承用加熱器加熱,依次將軸承和隔套裝在主軸上;(2)旋轉精密鎖緊螺母到預期的軸承預緊力;(3)用螺釘將軸承套兩端的凸緣(骨架油封已安裝在凸緣內)與軸承套緊固在一起;(4)安裝砂輪(過程略)。改進后的主軸結構在裝配零件全部合格的前提下,裝配后的各項精度及轉速很容易達到設計要求,主軸的壽命也將大幅度提高。