一種柔性軸承研制的關鍵技術

閻昌春,李興林,鄭建華,李偉鋒

(1.人本集團杭州人本電機軸承有限公司,杭州 310022;2.杭州軸承試驗研究中心,杭州 310022)

1 引言

諧波減速器的制造技術基礎是諧波傳動,諧波傳動是由波發生器、柔性輪和剛性輪3個基本構件組成的機械傳動[1]。這種傳動是在波發生器的作用下使柔性輪產生彈性變形并與剛性輪相互作用達到傳遞運動或動力的目的,諧波單元軸承產生諧波運動,帶動諧波減速器柔性輪(與軸承配合)產生諧波運動,實現大傳動比的變速要求。早先的波發生器工作原理示意圖如圖1所示,基本上也能實現應有功能,滿足使用要求。但其有一個缺點,就是柔性輪的可控彈性變形(形狀改變)要求特別高。從圖1可看出柔性輪與波發生器接觸處是剛性接觸,變形也能滿足要求,但其他部分由于不是剛性接觸,其彈性變形不可控。因此,為了解決柔性輪的可控變形問題,用諧波軸承單元取代老式波發生器就顯得十分必要,圖2所示為針對諧波減速器,設計制造的一種型號為456109的新型薄壁軸承,并稱之為柔性軸承(諧波軸承單元)。

1—鋼輪;2—柔輪;3—波發生器圖1 原波發生器工作原理示意圖

圖2 諧波軸承單元示意圖

2 柔性軸承的設計及計算

2.1 設計方法

由于與柔性軸承配合的軸是橢圓形的,軸承安裝后內圈也呈橢圓形,常規方法設計的軸承在裝配時由于橢圓變形容易出現散架,且運轉過程中會出現卡死現象。為了解決此問題,可采用特大填球角設計方法,即將填球角加大到263°,以增加填充鋼球的數量。柔性軸承屬于特殊的薄壁球軸承,部分設計可參照薄壁球軸承的設計方法,如主參數鋼球直徑(Dw)、溝曲率系數(fe,fi)、溝徑(De,di)的選擇和計算、材料的選擇、熱處理及車、磨加工工藝等。但由于它的特殊使用要求,其主參數如鋼球數量(Z)、球組節圓直徑(Dpw)、擋邊直徑(D2,d2)、填球角、保持架球兜直徑和形狀、游隙的選取和計算公式需要作相應改變。

2.2 參數計算[1-3]

2.2.1 基本參數

柔性軸承型號為456109,內徑為45 mm,外徑為61 mm,外圈寬度為9 mm,內圈寬度為6 mm,球組節圓直徑為53 mm,鋼球數為23粒,鋼球直徑為5.556 mm,理論填球角為263°。

2.2.2 主參數的確定

(1)鋼球直徑Dw

Kwmin(D-d)≤Dw≤Kwmax(D-d),

式中:Kw的取值范圍同深溝球軸承。

(2)鋼球數量Z

Z=πDpw/[d′+(1~1.5)],

Z取小于計算值的整數。

(3)球組節圓直徑Dpw

Dpw=(D+d)/2+(0~0.5),

式中:D為軸承外徑;d為軸承內徑。

(4)溝道直徑(De,di)

De=Dpw+Dw+(Grmin+Grmax)/2 ,

di=Dpw-Dw,

式中:Grmin為最小徑向游隙;Grmax為最大徑向游隙;De為外圈溝徑;di為內圈溝徑。

(5)擋邊直徑(D2,d2)

D2=De-(0.5~1),

d2=di+(0.5~1),

式中:D2為外圈擋邊直徑;d2為內圈擋邊直徑。

(6)溝曲率系數(fe,fi)

fe=0.525~0.53,

fi=0.515~0.52。

(7)保持架球兜直徑d′

d′=Dw+(0.4~0.7)。

(8)徑向游隙Gr與軸向游隙Ga

2.2.3 性能參數確定[1]

柔性軸承額定壽命

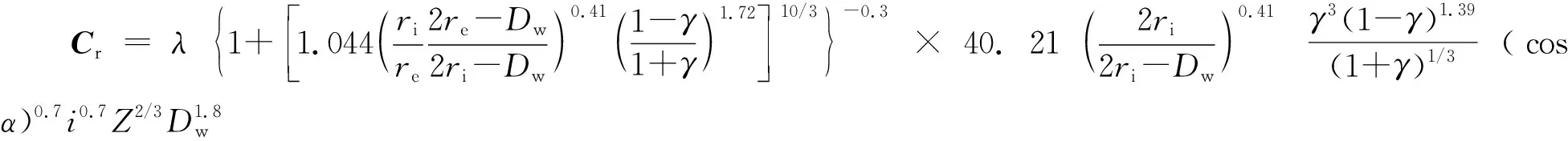

基本額定動載荷

徑向當量動載荷Pr=XFr+YFa,

2.2.4 材料和熱處理的選擇

套圈、鋼球(G10)材料選用高碳鉻軸承鋼GCr15;保持架材料選用PA66+25%GF;熱處理采用真空熱處理并進行冷凍處理,內圈硬度57~61 HRC,外圈硬度59~63 HRC,鋼球熱處理硬度61~66 HRC,組織均為2~4級。

3 柔性軸承的裝配

3.1 常規填球法

3.1.1 最后一粒鋼球填裝法[4]

傳統上是在186°~195°填球角間對外圈施加徑向力,使其彈性變形填裝最后一粒球,這種方法使用雖然非常普遍,但也存在鋼球被夾傷及套圈產生塑性變形的問題。

3.1.2 圓弧填球槽法

當填球角大于195°時,在內、外圈擋邊至溝底徑這段距離開一個比鋼球直徑大一點的圓弧形槽,裝配時將鋼球一粒一粒填入溝道,這種方法裝配效率低,生產成本高,質量不易控制。填球槽開深了,套圈就會報廢;開淺了,填不進鋼球。開槽對軸承使用性能也有一定影響,主要是大幅降低高速性能,軸向竄動也受到限制。

3.1.3 斷裂法

當填球角大于195°時,且軸承使用工況要求較低,轉速及振動要求都不高時,使用斷裂填球法。需要在外圈熱處理之前,在內徑上開一小槽,通過熱處理產生應力集中,當外圈磨加工結束后,敲裂外圈;填球時通過脹開外圈填入需要填入的鋼球。這是一種以犧牲軸承的使用性能而達到增大填球數的一種方法。

3.2 柔性軸承的特殊填球法

3.2.1 彈性裝填原理

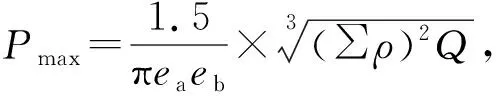

所謂彈性裝填原理就是在軸承套圈拉應力允許范圍內,通過將套圈徑向拉伸變形脹大,然后將鋼球填入溝道的一種方法。施力主要是壓外圈端面,外圈被向下壓,鋼球就不斷撐大外圈,變成鋼球在徑向方向給外圈的張力,隨著下壓距離的增加,參與的鋼球數量也不斷增加,外圈所受張力也不斷增大,直至完全張開鋼球進入溝道為止。其受力過程如圖3所示。采用此方法理論上可以滿足360°填球角的裝填要求。

初始狀態 小進入狀態 中進入狀態 完全進入狀態 完成圖3 柔性軸承的特殊填球法受力過程圖

3.2.2 接觸應力和彈性趨近量[3]

經計算內、外圈平均接觸應力和彈性趨近量均小于其極限接觸應力和極限趨近量,同時實踐證明,此種裝配方法沒有損傷鋼球和套圈。

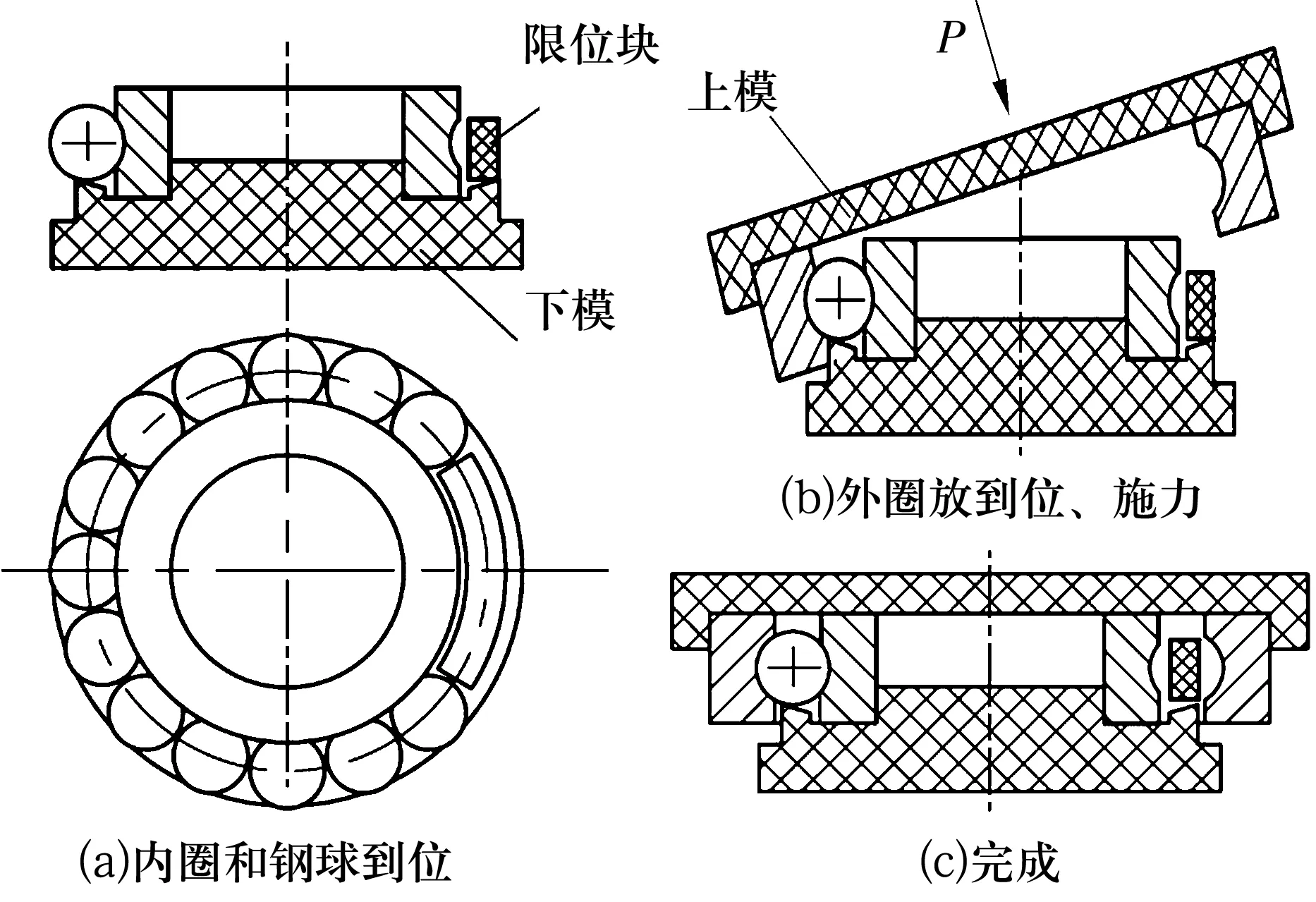

3.2.3 裝配過程

按照原理及變形過程圖,首先需要固定內圈和鋼球,把鋼球對準內圈溝道并固定位置,鋼球先歸于一邊,然后放入外圈,外圈的一邊溝道也對準鋼球,這時外圈是斜放的,外圈上放一個壓蓋,便于施力,逐步加力下壓,這樣鋼球將按順序進入外圈溝道,直至完成。裝配過程如圖4所示。

圖4 柔性軸承裝配過程

因為外圈拉伸變形時,鋼球給外圈一個張力,同時外圈下壓,鋼球與外圈擋邊摩擦進入溝道。為了防止傷害鋼球,需要磨加工外圈內徑,并附加內、外圈串光處理,這樣對套圈和鋼球無任何損傷。

3.2.4 裝配模具設計[5]

按照實施方案主要設計上、下模具,上模套住外圈便于施力,下模起固定內圈和鋼球的作用,下模設計時應使鋼球中心與內圈溝道在同一平面內,同時設計一個小斜坡,不使鋼球滾落,并附加一個限位塊使鋼球歸于一起。模具具體構造如圖5所示。

圖5 上、下模具結構圖

4 結束語

一種型號為456109的柔性軸承的設計與試制的成功,不僅解決了柔性輪的可控彈性變形問題,同時也簡化了波發生器的結構,優化了諧波減速器的產品結構。其重量輕、體積小,傳動裝置的零件少,且傳動平穩,噪聲小,運動精度高,大大提高了傳動效率,且方便維修,便于保養、檢查和更換零件,提高了諧波減速器的使用壽命。其經用戶使用,取得了較好的效果。