高速牙鉆軸承的材料選擇與工藝設(shè)計

張 逸

(上海天安軸承有限公司,上海 200233)

近年來隨著人民生活水平和生活質(zhì)量的提高,對牙病防治日益重視和普及。目前國內(nèi)對牙醫(yī)手機配套的高速牙鉆軸承的需求不斷增加。高速牙鉆軸承以前主要是從國外進口,現(xiàn)在國內(nèi)雖有少數(shù)幾家軸承企業(yè)生產(chǎn),但其質(zhì)量、規(guī)格和數(shù)量都滿足不了市場的需求,所以對高速牙鉆軸承的研發(fā)具有重要的意義。

1 牙鉆組件和牙鉆軸承

高速牙鉆組件結(jié)構(gòu)如圖1所示。其由軸、蝸輪、彈簧夾頭、彈簧墊片、后蓋、外殼、滾動軸承、橡膠定位圈等零件組成。蝸輪、軸承與軸過盈配合并整體高速旋轉(zhuǎn),軸承外圈靠橡膠定位圈彈性支承在殼體內(nèi),后蓋及彈簧圈起緊固并施加軸向力的作用,外殼靠定位鋼球固定在手機內(nèi),裝在軸孔內(nèi)的彈簧夾頭另一端夾緊鉆頭進行工作。

1—彈簧圈;2—后蓋;3,6—滾動軸承;4—蝸輪;5—橡膠定位圈;7—外殼;8—軸;9—彈簧夾頭圖1 牙鉆組件結(jié)構(gòu)

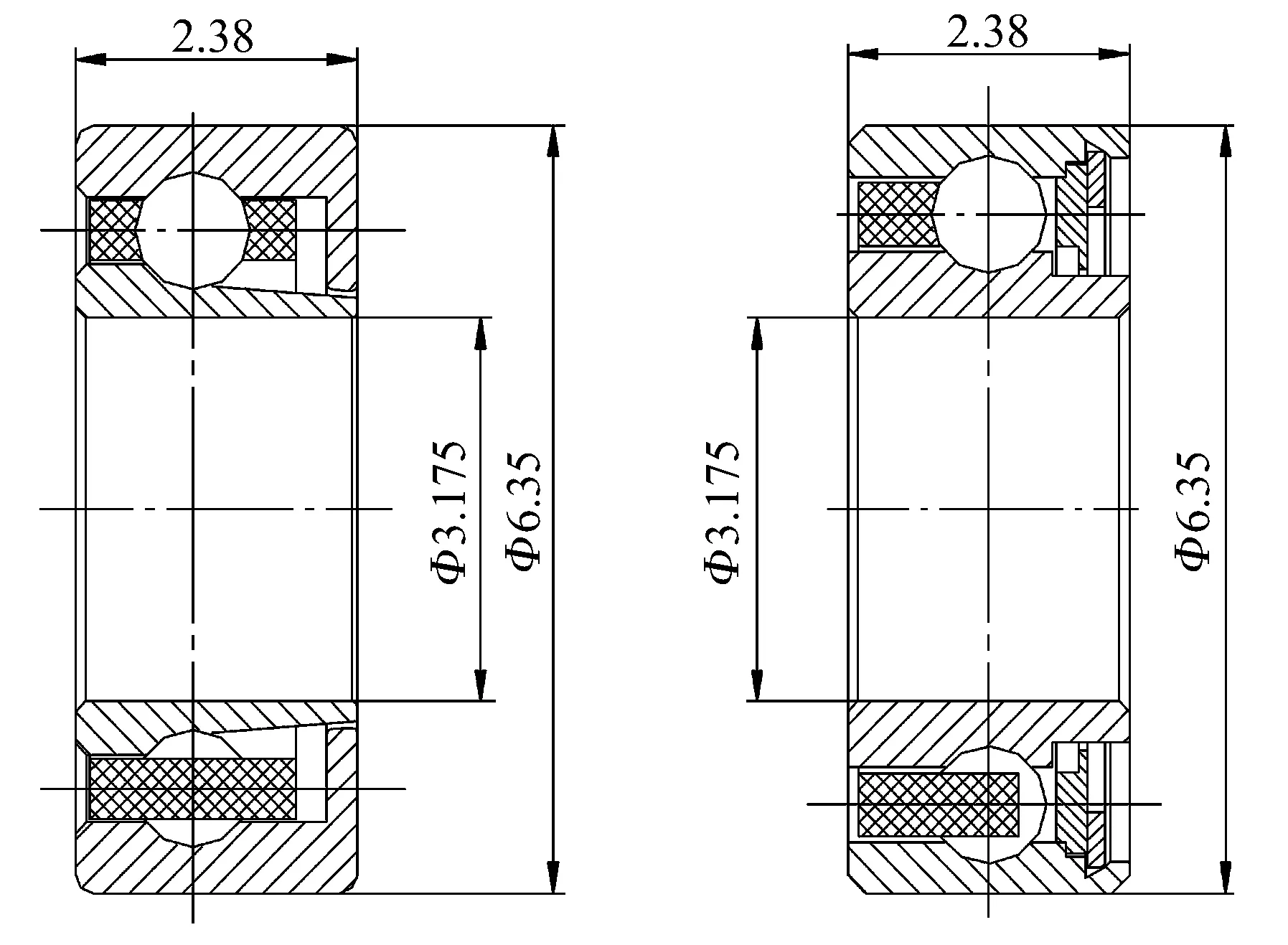

牙鉆軸承是牙鉆組件的關(guān)鍵部件,其典型型號SRl44TZ的外形尺寸為Φ3.175 mm×Φ6.35 mm×2.38 mm。其在粉塵、潮濕的惡劣環(huán)境下工作,具有高轉(zhuǎn)速、高精度、低噪聲和長壽命的要求。因此,要求其公差等級為P4,轉(zhuǎn)速為(3.5~4.5)×105r/min,工作壽命為6個月。

2 材料選擇

由于牙鉆組件是在粉塵、潮濕的惡劣環(huán)境下工作,因此,牙鉆軸承各零部件的材料應具有良好的耐腐蝕及耐磨性能。

2.1 套圈

一般的牙鉆軸承套圈材料選用傳統(tǒng)的440C不銹鋼(相當于我國9Cr18);美國Timken公司開發(fā)了N-DUR特殊抗腐蝕不銹鋼,用于醫(yī)藥工業(yè)領(lǐng)域。這是一種比440C硬度高和防腐蝕性能更好的新型不銹鋼材料,其成分為:w(C)=0.66%,w(Cr)=14.5%和w(N)=0.1%。該鋼可被整體淬硬,最低硬度可達60 HRC。N-DUR鋼材采用特殊的冶煉方法,合金中碳化物均勻分布,共晶碳化物呈細小球狀,增加氮含量可獲得更高的硬度和耐蝕性能。N-DUR鋼制軸承精密磨削后的溝道表面質(zhì)量和表面粗糙度明顯優(yōu)于440C鋼制軸承,其耐腐蝕性能和低噪聲性能也都更佳。

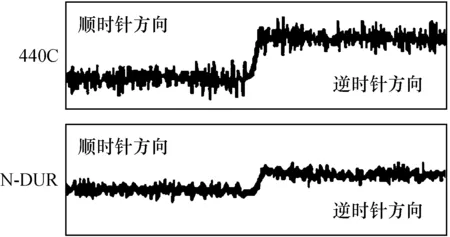

圖2中摩擦力矩曲線圖顯示了套圈采用N-DUR和440C制造并經(jīng)溝道超精的高速牙鉆軸承的運轉(zhuǎn)情況。它記錄了軸承分別作順時針和逆時針運轉(zhuǎn)時摩擦力矩的數(shù)值,縱向坐標為摩擦力矩(μN·m),橫向坐標為軸承運轉(zhuǎn)時0~360°的位置(度),對比顯示:N-DUR材料的軸承摩擦力矩小而穩(wěn)定;440C材料的軸承摩擦力矩較大且不穩(wěn)定。

圖2 N-DUR和440C的摩擦力矩曲線圖[1]

2.2 球

一般牙鉆軸承球的材料為440C不銹鋼,使用在較低速牙鉆軸承場合。Si3N4陶瓷球具有硬度高(1 500~2 000 HV)、離心力小、耐腐蝕和摩擦磨損、熱膨脹系數(shù)小(僅為鋼球的25%)等特點,此外其吸收熱量低,冷卻要求較低,能在潤滑條件差的環(huán)境中運轉(zhuǎn),因此,非常適合作為高速牙鉆軸承滾動體的材料。Si3N4陶瓷材料的性能參數(shù)見表1。

表1 Si3N4陶瓷球材料的性能參數(shù)

2.3 保持架

2.3.1 酚醛層壓布管

酚醛層壓布管是通過熱壓把布料用樹脂聚合而成,在高速運轉(zhuǎn)下其能使球在缺乏潤滑劑時保持潤滑。這種保持架材料在歐洲廣泛使用。

2.3.2 聚酰亞胺(TORLON)

TORLON是一種耐高溫熱塑性工程塑料,由三苯六酸和二胺化合物合成。該材料能在260 ℃溫度下正常使用,具有小的線膨脹系數(shù)和抗蠕變能力,到280 ℃時才開始變形。由它制成的零件比其他工程塑料更具有抗壓和抗沖擊性。TORLON系列材料主要在北美使用。其中TORLON 4301的力學性能見表2。

表2 TORLON 4301力學性能

2.4 潤滑脂

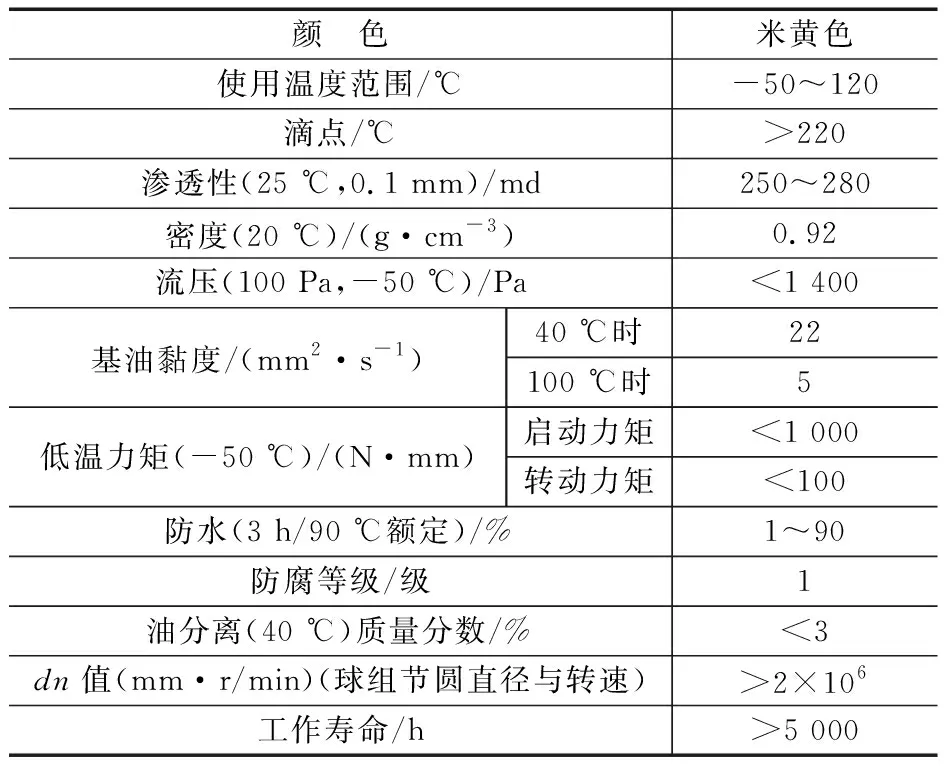

因為脂潤滑不易泄漏,具有一定的防止水、氣和灰塵等有害物質(zhì)侵入的能力,可延長軸承使用壽命,因此牙鉆軸承采用脂潤滑。一般的單蓋牙鉆軸承潤滑脂為CHEVRON SRI-2。Kluberspeed BF72-22高速潤滑脂的dn(保持架中心徑與轉(zhuǎn)速)值達2×106mm·r/min,這是一種化學性能穩(wěn)定、無毒合成脂,適用于高速牙鉆軸承的潤滑,能確保牙醫(yī)手機正常穩(wěn)定運轉(zhuǎn),其產(chǎn)品特性見表3。

表3 BF72-22 潤滑脂性能參數(shù)

3 工藝及結(jié)構(gòu)特點

3.1 套圈加工工藝

內(nèi)圈:車削成形→熱處理→磨平面→精磨外圓→精研外圓→磨孔→磨溝→精研溝

外圈:車削成形→熱處理→磨平面→精磨外圓→精研外圓→磨孔→研孔→磨溝→精研溝

3.2 套圈加工特點

3.2.1 套圈車削工藝特點

高速牙鉆軸承SRl44Tz的套圈屬薄壁結(jié)構(gòu)。 外圈上防塵槽的深度對外圓的壁厚按單邊計算僅為0.2 mm左右,車削加工時要求其要有很高的同心度,才能保證防塵槽處的強度和防塵蓋對內(nèi)圈的同心度,這對于傳統(tǒng)的車削前后道分散工序加工是有難度的,為此必須在數(shù)控車床上采用一次成形加工的工藝。

3.2.2 套圈磨削工藝特點

(1)由于套圈屬薄壁結(jié)構(gòu),為避免套圈裝夾后產(chǎn)生外圓變形,可適當加大外圓留量,待磨、研溝道后再修磨外圓,從而保證溝道的幾何精度。

(2)為使套圈加工精度等級達到P4,將外圓加工列為關(guān)鍵過程,精研外圓的圓度特性值定為0.2 μm,從而保證套圈溝道最終加工的圓度達到0.3 μm。

(3)套圈溝道磨削加工的裝備定為進口自動磨床。該磨床穩(wěn)定性好、精度高,可以保證溝道溝位的一致性,溝位可控制在±0.005 mm,從而進入端面定位的自動超精研加工,使溝道的圓度和形狀誤差達到預定的精度指標。

3.3 保持架的特點

牙鉆軸承的高轉(zhuǎn)速性能決定了其保持架的尺寸精度和形位公差對軸承的重要性。牙鉆軸承保持架的加工設(shè)備為數(shù)控車床。該車床加工精度高,等分性能好,可以將保持架一次車削成形,不需再按傳統(tǒng)工藝作切口加工。保持架設(shè)計見圖3。

圖3 數(shù)控車床一次加工成形的冠狀實體保持架

3.4 防塵蓋結(jié)構(gòu)

由于高速牙鉆組件是在多粉塵、潮濕的惡劣條件下工作的,這就要求防塵蓋內(nèi)孔對內(nèi)圈外圓的間隙單邊控制在0.05 mm,這在普通的防塵槽結(jié)構(gòu)設(shè)計加工中很難達到。根據(jù)用戶的要求,可以設(shè)計以下2種防塵結(jié)構(gòu):外圈連體防塵蓋(圖4)和以外圈內(nèi)孔定位的防塵蓋(圖5),此兩種結(jié)構(gòu)均能保證防塵蓋內(nèi)孔對內(nèi)圈的同心度。

圖4 外圈帶連體防塵蓋結(jié)構(gòu) 圖5 以外圈內(nèi)孔為定位的防塵蓋結(jié)構(gòu)

4 結(jié)束語

通過以上分析得出,高速牙鉆軸承具有高轉(zhuǎn)速、高精度、低噪聲和長壽命等技術(shù)特點,要開發(fā)出符合用戶要求的牙鉆軸承必須在材料、加工工藝等方面采取必要的技術(shù)措施。

(1)軸承材料對于其精度、性能和壽命是至關(guān)重要的。高速牙鉆軸承套圈材料應選用特殊的抗腐蝕不銹鋼,球的材料選用熱膨脹系數(shù)小的Si3N4陶瓷球,保持架材料選用抗壓、抗沖擊和耐高溫的聚酰亞胺TORLON。

(2)嚴格軸承的加工工藝是產(chǎn)品成功的關(guān)鍵,應根據(jù)高速牙鉆軸承的結(jié)構(gòu)特點和技術(shù)要求優(yōu)化軸承套圈加工工藝,確定合理的工藝留量、防塵結(jié)構(gòu)和關(guān)鍵特性參數(shù),設(shè)計適用數(shù)控車床一次加工成形的實體冠形保持架。