輪轂軸承化學鍍鎳-金剛石復合膜的耐磨性研究

廖一峰,賈紅玲, 彭樟林

(1.韶關學院 物理與機電工程學院,廣東 韶關 512005;2.韶關東南軸承有限公司,廣東 韶關 512029;3. 浙江林學院 工程學院,浙江 臨安 311300)

輪轂軸承的主要作用是承重和為輪轂的轉動提供精確引導,它既承受徑向載荷和軸向載荷[1],且影響汽車行駛系統以及整車的安全性,是一個非常重要的零部件。輪轂軸承通常用GCr15制造,一般對其表面進行滲碳或離子注入以增加軸承的耐磨性和耐蝕性[2-3]。而通過對輪轂軸承表面進行化學復合鍍,可以進一步提高軸承表面的耐磨性及其耐腐蝕能力。

1 輪轂軸承化學復合鍍

選用韶關東南軸承有限公司生產的第一代汽車輪轂軸承單元,型號為R3464,尺寸為34 mm×64 mm×37 mm,公差等級為P0。試樣的處理工藝為:堿洗→熱水洗→冷水洗→15% HCl酸洗→冷水洗→10% HCl活化→化學復合鍍(Ni-P-C)→熱水洗→吹干→精磨。

1.1 復合鍍液組成及工藝條件

鍍液成分:硫酸鎳27 g/L,次磷酸氫鈉30 g/L,乳酸25 mL/L,硼酸5 g/L,聚乙二醇0.1 g/L,少量穩定劑。為減少影響因素,使用去離子水配制鍍液。

選用山東金凱馳公司生產的10 nm金剛石復合鍍液,為使納米金剛石顆粒均勻分散在鍍液中,試驗之前先用超聲波振蕩器振動30 min,然后按0.5%的比例把納米金剛石懸浮液加入到已配制好的鍍液中,并通入潔凈空氣進行攪拌。

鍍液溫度85 ℃,pH=4.8,施鍍時間為70~90 min。

1.2 鍍后效果分析

1.2.1 鍍層形貌分析

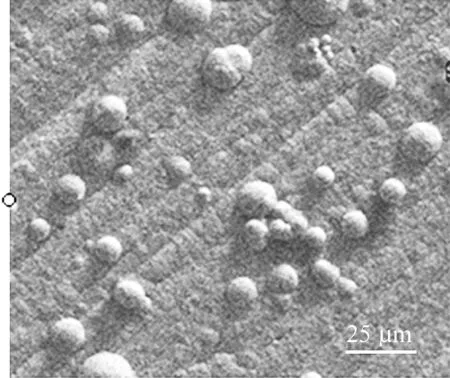

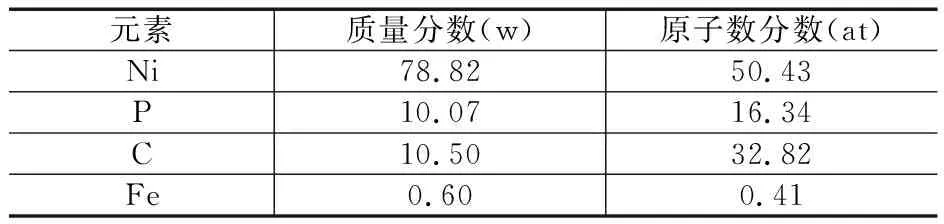

鍍層表面及耐磨測試后的形貌用LEO-1530VP型場發射電子掃描電鏡(SEM)進行觀察;復合鍍層表面化學成分使用掃描電鏡的能譜儀(EDS)測量。由圖1可知,復合鍍層的表面平整光滑,組織細密,無麻點、空洞等缺陷,納米金剛石在復合鍍層中分布較為均勻,Ni-P基對納米金剛石微粒包裹完整(圖中小顆粒是鎳、磷和金剛石組成的化合物)。使用掃描電鏡自帶的能譜儀對復合鍍層的膜面及其小顆粒進行了分析,圖2所示為復合鍍層膜面和小顆粒的能譜圖,表1為復合鍍層整個膜面的成分分析。能譜分析表明,復合鍍層中除了含有鎳、磷外還含有金剛石及微量的鐵,鐵元素的存在說明在鍍態下,Fe,Ni元素相互間有明顯擴散。這是由于Ni,Fe元素的原子半徑相近,相互間較容易形成固溶體,而P與Fe 的原子半徑相差較大,P在Fe中的固溶度很低,因而不容易向Fe中擴散[4]。有資料表明鍍層對微粒的捕捉是簡單的幾何形狀鎖定,或通過兩者之間的機械嚙合作用[5-7]。由圖2可以說明,Fe進入鍍層中,與Ni間是通過界面作用力相互結合的。

圖1 復合鍍表面形貌

圖2 復合膜及小顆粒的EDS

表1 復合膜的成分 %

1.2.2 硬度分析

使用HXZ-1000顯微硬度計測試了施鍍前、后的硬度。對各樣品取5點進行檢測,綜合其平均值。從結果來看,普通產品硬度值為763.2 HV0.2,鍍后樣品的硬度值為797.4 HV0.2,復合鍍后硬度略有提高,但不明顯。這主要是鍍后樣品未經熱處理,鍍層為亞穩定狀態的非晶態納米鎳磷合金結構。

2 耐磨性試驗

2.1 試驗條件

根據《R3464納米處理和普通產品耐久性對比試驗規范》的規定,取普通品與復合鍍處理后樣品各4套,安裝在NSQD20-60一般性耐久性及泥漿噴沙試驗機上進行耐久性能試驗。試驗參數為:環境溫度為室溫,轉速為1 100 r/min,試驗時間為48 h,鎖緊力矩為280 N·m,軸承與軸為n6配合,與座孔為S7配合。試驗循環周期為40 s,表2為1個試驗周期內徑向力和軸向力的變化及對應加載時間。

表2 1個試驗周期內軸向和徑向力的變化

2.2 試驗結果與分析

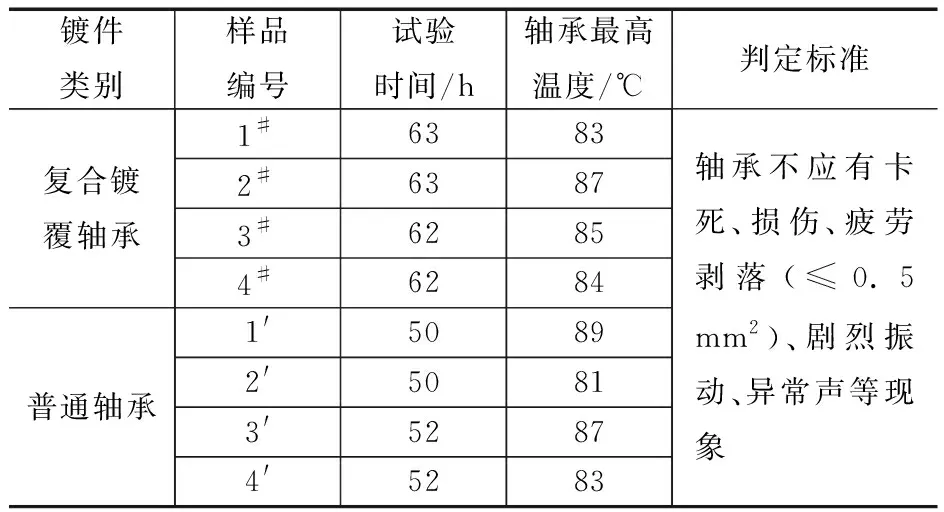

經過一般性連續耐久性48 h試驗,由表3可知:經過復合鍍后的試樣抗磨性可達60 h以上,而普通的試樣只能維持在50 h左右,抗磨性能前者明顯好于后者。這主要是經過化學復合鍍的試樣的摩擦系數比普通試樣要低。其原因為:納米金剛石顆粒在化學復合鍍過程中與Ni離子一同沉積在試樣表面,在往復的摩擦界面間起到良好的自潤滑作用,從而使摩擦系數降低[8]。

表3 試驗結果

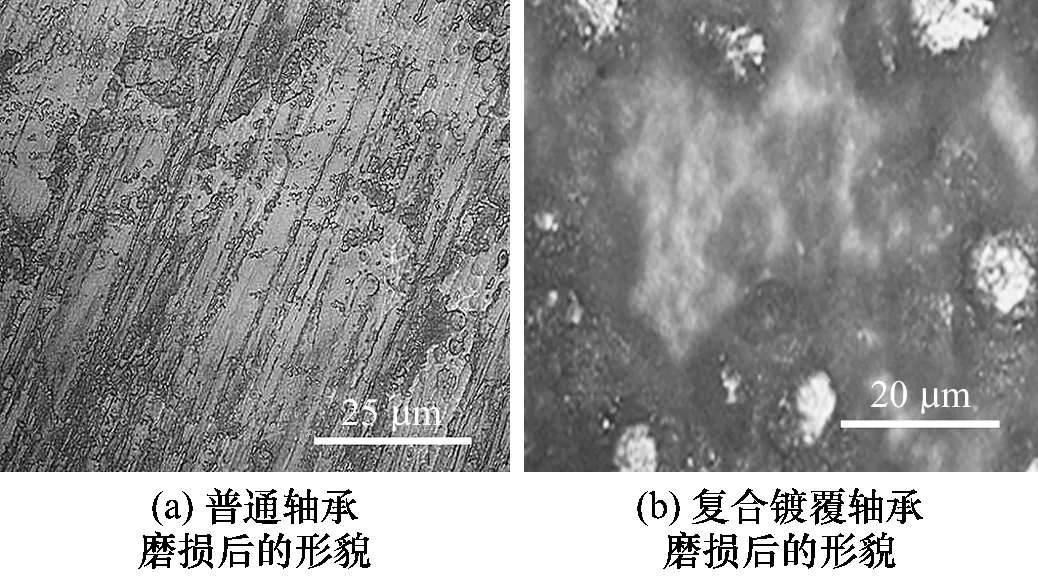

圖3是汽車輪轂軸承磨損表面形貌SEM照片。由圖3可以看出,未經化學復合鍍的軸承表面磨損表現為黏著磨損特征,呈現相對較深的犁溝以及嚴重的褶皺、黏著現象,磨痕不均勻,且磨損量較大,為嚴重磨損。而化學復合鍍軸承表面磨痕較淺,這是由于高硬度的金剛石粒子在鍍層中存在,起著支撐硬化作用,使鍍層硬度提高,磨損減輕。另外納米金剛石在磨損過程中具有自潤滑作用,也使鍍層磨損減輕[9-10]。由此可知,均勻分布的納米金剛石顆粒有利于提高軸承表面的硬度及抗磨性能。

圖3 磨損后的形貌

3 結束語

(1)鍍層與微粒間不是通過簡單的鑲嵌或機械嚙合作用共沉積,而是通過界面作用力相結合。

(2)化學復合鍍Ni+P+C能改善軸承表面特性,提高硬度,增強抗磨損能力。

(3)由于軸承的同心度要求較高,所以鍍覆后的軸承需要先進行精磨才能達到技術要求。