異形滾針在無心磨床MK1040上的加工

胡蓬輝,張萬進

(新鄉市派美柯精密機械有限公司,河南 新鄉 453003)

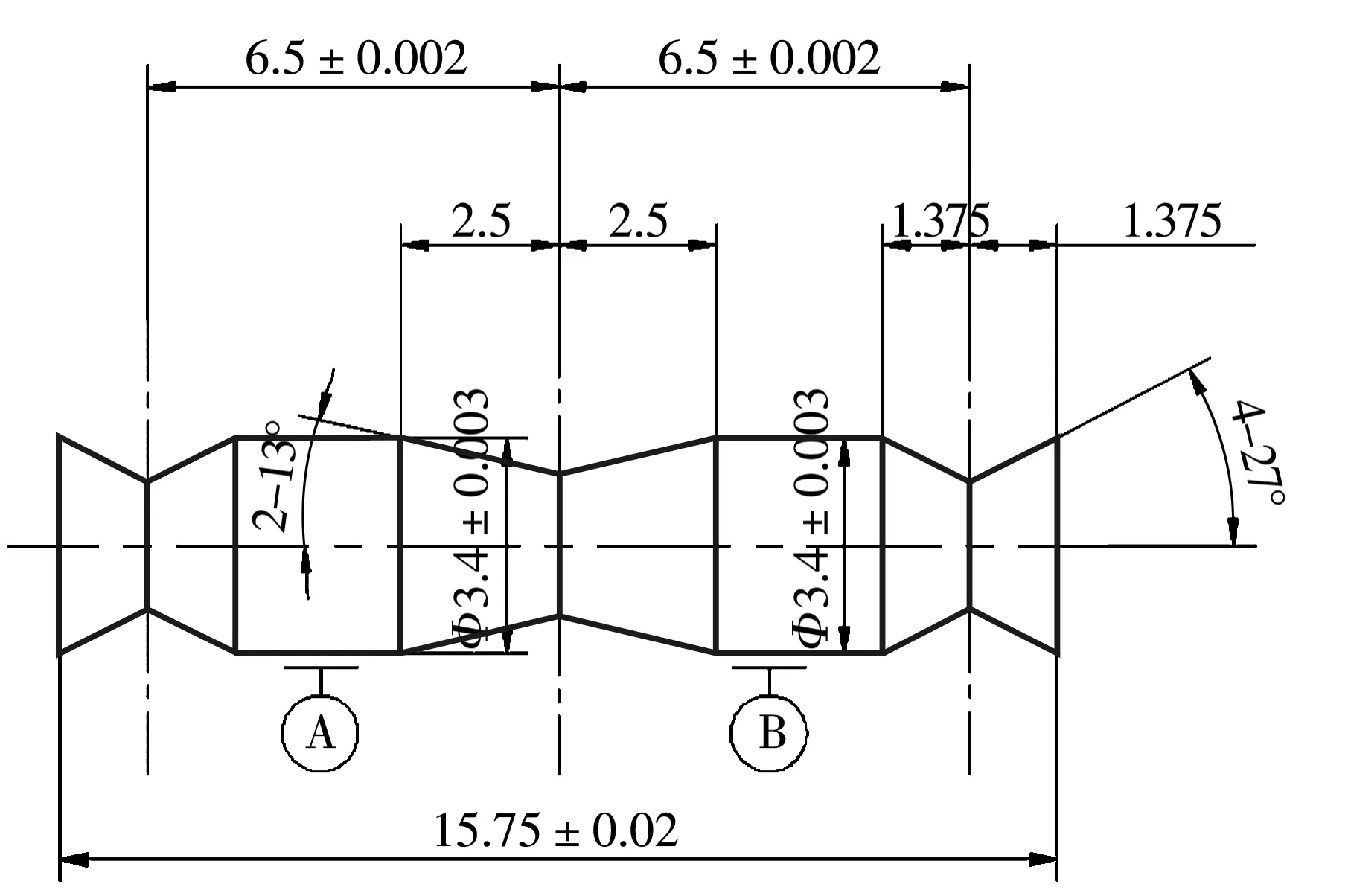

1 異形滾針的結構及加工要求

某系列異形滾針典型結構如圖1所示。滾針材料為GCr15,熱處理后硬度為61~62 HRC。零件形位公差要求為:A-B為測量表面基準,B對A同軸度為Φ0.002 mm;各槽面均以中心線對稱,3條中心線對基準A-B的對稱度為0.005 mm;各槽面對基準A-B同軸度為Φ0.002 mm;各溝槽深度公差為0.003 mm。

圖1 異形滾針結構

根據零件精度及大批量生產等要求,采用成形切入磨削法進行加工,即按工件的要求用金剛石滾輪修整出相應形狀的砂輪,工件作回轉運動,在無心磨床上用切入磨削完成加工循環。具體實施方案為:在現有的無心磨床MK1040上進行改進設計,采用成形切入磨削,實現磨削過程自動化。

2 無心磨床MK1040的特點

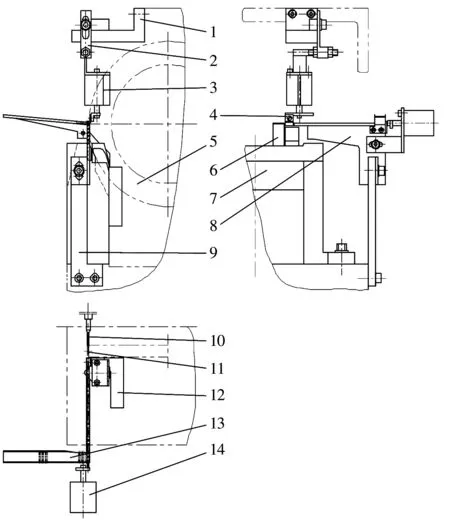

MK1040機床結構如圖2所示,其主要特點為:

1—床身;2—托架;3—砂輪修整器;4—金剛滾輪;5—砂輪;6—工件;7—導輪; 8—導輪修整器;9—導輪架;10—進給機構圖2 MK1040機床結構簡圖

(1)機床砂輪主軸為單支承結構,導輪主軸為雙支承結構,兩軸均采用進口P4精密滾動軸承,具有很高的回轉精度和良好的剛性,適合進行高精度磨削。加工零件圓度可達到1 μm,圓柱度可達到2 μm,表面粗糙度Ra可達到0.16 μm,能夠滿足該滾針的加工精度要求。

(2)進給系統采用精密滾珠絲杠、雙V直線滾動導軌、伺服電動機及控制系統。進給精度為1 μm。

(3) 切入磨削時砂輪修整器的進給導軌采用直線滾動導軌,由伺服電動機直聯滾珠絲杠實現修整進給運動,修整進給與工作臺進給系統聯動實現補償以適應復雜形狀零件的切入磨削。

3 MK1040的具體改進方案

直接購買或特殊訂貨2級精度滾針成品,在無心磨床MK1040上采用成形切入磨削法在滾針上直接切出溝槽。針對零件特征及加工要求,對MK1040進行了以下幾個部分的改進。

3.1 砂輪和導輪

原配置砂輪、導輪寬度為150 mm,而所加工滾針最大長度為19 mm,故將原砂輪、導輪改為寬22 mm的窄砂輪和窄導輪,多余尺寸增加隔套。為了防止磨削時工件軸向竄動,應將導輪在垂直面內回轉15′~30′。

3.2 砂輪修整器

原砂輪修整器為沿砂輪寬度方向的往復運動和修整進給運動兩個坐標的伺服電動機控制,因采用成形切入磨削,改為修整進給方向一個伺服電動機控制,并采用金剛石滾輪修整砂輪面(圖2)。金剛石滾輪修整效率和精度高,使用壽命長,能確保每次修整的砂輪槽面形狀、尺寸精度的一致性。

金剛石滾輪修整時影響修整效果較大的因素是修整速差和修整方式。通過試驗證明,順修的修整效果優于逆修的效果,順修時速差不能過小,推薦速差為30 m/s。

3.3 托架

切入磨托架通常為無心磨床特殊訂貨部件,主要用于支承和定位工件(圖3)。托架的上部安裝托板,托板和導輪徑向支承工件,托架后端安裝打料油缸(圖中未示出),打料油缸上的推桿起到磨削時軸向定位工件和磨削完后將工件打出的雙重作用。首先推桿位置要便于調整,使之與砂輪相對應,保證工件上各槽面位置的準確性;另一方面推桿重復定位一定要非常準確且定位點要耐磨損,才能保證批量加工時工件上各槽面位置的一致性。

1—彎板;2—支架;3—提料氣缸;4—提料擋板;5—導輪;6—托板;7—托架;8—送料支承;9—彎板10—打料油缸推桿;11—工件;12—下料槽;13—貯料槽;14—推料氣缸圖3 上、下料機構

3.4 上、下料機構

要加工的滾針尺寸較小,不易拿取,因此工件的上、下料成為磨削加工的關鍵。改進后的上、下料機構如圖3所示。導輪進給溜板上安裝一彎板,彎板上端固定送料支承,送料支承側面連接一個貯料槽,前端連接一個推料氣缸(推動工件向前移動)。在導輪殼體靠近導輪的位置固定彎板和支架,支架上安裝一個提料氣缸(將工件提起)和提料擋板,提料擋板位于送料支承和導輪之間。

上、下料機構工作循環順序為:

(1)在貯料槽內按順序擺放一定量的工件;

(2)推料氣缸推動工件向前移動一個工件長度,工件順著送料支承的V形槽,經過提料擋板依次進入磨削區,同時打料油缸退回后極限,限定工件的軸向位置;

(3)輪架快進→粗磨→精磨→光磨→導輪架快退;

(4)提料氣缸將提料擋板連同下一個工件提起;

(5)托架上打料油缸推桿將工件推出磨削區,經過下料槽掉入接料盒內,推料氣缸同時后退;

(6)推料氣缸將提料擋板連同工件下落至送料支承和導輪之間;

(7)推料氣缸退回到最后位置,進入下一輪循環。

4 異形滾針的實際加工效果

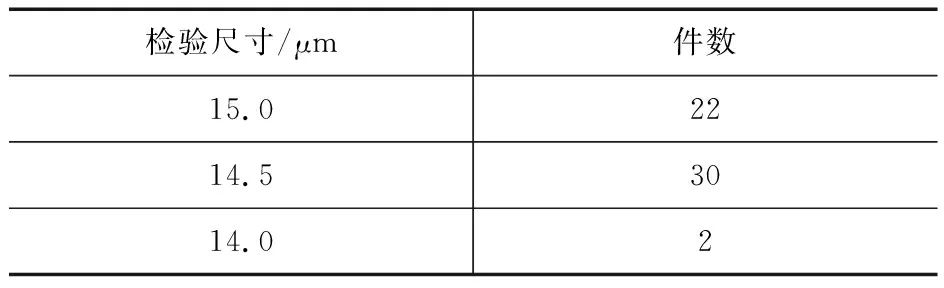

MK1040經過上述改進設計、裝配后,經檢驗機床各部精度為:砂輪主軸徑向跳動為1 μm,軸向竄動為1 μm;導輪軸徑向跳動為0.5 μm,軸向竄動為0.5 μm;導輪架進給精度為1 μm;修整器進給精度為0.5 μm。由于直接采用2級精度滾針進行加工,滿足了基準面的同軸度要求;各槽面的形狀誤差由金剛石滾輪保證;各槽面對基準A-B同軸度的要求則由機床砂輪主軸和導輪軸精度保證。零件溝槽深度公差是機床導輪架進給精度、重復定位精度、工件的定位精度和砂輪損耗等因素的綜合反映,也是加工過程中重點控制的技術指標。試磨一批零件(共54件)后,用專用工裝檢驗滾針的溝槽深度(為檢測儀表的實際讀數,作為比較值,不是實際深度),檢驗結果如表1所示。加工中每個循環時間為30~35 s,砂輪沒有修整和磨削補償,連續加工完成。

表1 試磨零件檢驗結果

由表1數據可知,工件的加工尺寸精度非常穩定。由于金剛石滾輪修整形面精度穩定,工件形面質量得到了可靠保證,其他技術指標如表面粗糙度等均達到客戶要求。整個磨削過程協調、流暢,除人工擺放上料外基本實現了磨削過程自動化,生產效率高。

5 結束語

通過對該零件的成形切入磨削可以得出,對于異形圓柱類零件的加工,在無心磨床上采用成形切入磨削是一種高精度、高效率的加工方法。而且隨著金剛石滾輪修整技術的成熟應用和自動上、下料機構的多樣化設計,成形切入磨削將具有更廣闊的市場。