可用于MEMS加工的金屬粉末注射成型工藝

石庚辰

(機電工程與控制國家級重點實驗室北京分部,北京 100081)

0 引言

微小型化技術是引信技術重要發展方向,它為新原理、新體制引信的研究,以及提高引信安全性和作用可靠性,提供了技術保證。而微機電系統(MEMS)技術則是實現引信微小型化的重要技術途徑[1-3]。

MEMS在我國引信界幾乎盡人皆知,但是對其加工工藝了解的人不多,只有與集成電路工藝相仿的印象。即使有所了解的同志,除了LIGA技術和UV-LIGA技術以外,也未必知道還有其他加工方法,從來未見有關其他加工方法的文獻。實際上,除這兩種工藝外,金屬粉末注射成型(Metal Powder Injection Molding,簡稱MIM)等許多工藝均可用于MEMS加工,并且MIM 工藝在其中特別優異[4]。

為了促進MEMS在引信中的推廣應用,在對國內相關文獻資料進行初步調研的基礎上,本文綜述金屬粉末注射成型工藝,以期引起引信界的重視。

1 引信MEMS零件和加工工藝概況

MEMS技術是在微電子加工技術的基礎上發展起來的。MEMS器件和系統具有體積小、重量輕、功耗低、機械電子合一等優點,因此在航空、航天、汽車、生物醫學等諸多領域,尤其是在軍事領域得到廣泛應用。

目前,MEMS技術在引信中應用主要分為兩大部分:一是利用各種MEMS傳感器探測引信發射環境、飛行環境,以及碰目標信息,用于引信安全系統的轉換和發火系統的起爆控制;二是用于引信的安全系統,減小安全系統的尺寸。

引信微機電射頻器件(RF MEMS)也是一個重要的發展方向。

圖1是一個采用 LIGA技術加工的引信典型MEMS保險機構。

圖1 引信典型MEMS保險機構Fig.1 Typical MEMS arming mechanism of fuze

從圖中可以看到:由于MEMS加工技術的特點,采用MEMS加工技術加工的引信安全系統為一種片狀結構,整個機構的平面尺寸約為12 mm×8 mm,其厚度方向(單層)不超過1 mm,機構中基板框的尺寸較大,約為10 mm量級,其他零件如彈簧、滑塊等的特征尺寸為幾十微米到幾毫米。

為保證可靠隔爆和機構有足夠的強度,要求安全系統采用金屬材料制成,而集成電路常用的硅和鍺不能勝任,并且厚度達不到要求。因此其加工采用LIGA或準LIGA工藝,材料為鎳。

LIGA一詞來源于德語Lithographie,Galvanoformung和Abformung三個詞語的縮寫,表示深層光刻、電鍍、模鑄三種技術的有機結合,是20世紀70年代末由德國Karlsruhe原子能研究所的Ehrfeld教授開發的。

LIGA技術經多年發展,已顯示出它的優點[5]:

1)深寬比大,準確度高。所加工的圖形準確度小于0.5μm,表面粗糙度僅10 nm,側壁垂直度大于89.9°,縱向高度可達500μm以上。

2)用材廣泛。從塑料(PMMA、聚甲醛、聚酰胺、聚碳酸酯等)到金屬(Au,Ag,Ni,Cu)到陶瓷(ZnO2)等,都可以用LIGA技術實現三維微結構。

3)采用微復制技術,可降低成本,批量生產。

LIGA技術雖然具有突出的優點,但是,其強X光源由復雜而又昂貴的同步加速器獲得,其掩膜板的制備費時又復雜。為解昂貴的X光源和特制掩膜板的問題,人們開展了一系列準LIGA技術的研究,其中目前應用較多的是以紫外光(UV)代替X光的UV-LIGA技術,UV-LIGA技術光源為汞燈,所用的掩膜板是簡單的鉻掩膜板。盡管準LIGA技術的特點與LIGA技術還有較大的差別(如其深寬比一般只有20左右),但由于其加工費用較低,對于深寬比等要求不高的場合(如引信安全系統),還是能夠滿足要求的。

實際上,MEMS零件加工方法并非只此兩種,注射成型、塑料熱壓印、粉末金屬燒結、鋁和鋅微米壓鑄,直至精密切削加工(如銑削、線切割等)均可用于MEMS零件加工,尤其是引信零件尺寸遠大于微米量級,采用諸如上述的工藝應該能夠滿足要求。

2 金屬粉末注射成型工藝

2.1 金屬粉末注射成型工藝概況

金屬粉末注射成型工藝(MIM)是傳統粉末冶金工藝與現代塑料注射成型技術相結合而產生的一種新型近凈成形技術,被認為是21世紀最有發展前途的零部件生產方法[6-7]。

MIM工藝主要由粉末及粘結劑的準備、混煉、注射、脫脂、燒結等五個基本工序所組成,每一工序都將影響MIM 產品最終性能。其中,以粉末的準備尤為重要,粉末選用不當不僅影響最終產品的性能,而且還影響整個工藝的順利進行。

傳統金屬粉成型是在外加壓力作用下,金屬粉未通過顆粒重排、塑性流動而得到致密化的工藝過程。由于金屬粉末的流動性較液體差,一些具有外部切槽、橫孔、盲孔、外螺紋、凹臺、表面滾花等形狀的零部件,難以一次成形,MIM采用一定比例的高分子聚合物粘結劑與金屬粉末制成具有良好流動性的均勻混料,以實現像塑料制品注射成型一樣成形復雜形狀的零部件后,再經脫脂、燒結而得到最終產品。其基本工藝流程如圖2所示。

圖2 MIM成型工藝流程Fig.2 Process of MIM molding

作為傳統粉末冶金成型技術的發展,金屬粉末注射成型技術可以制造前者無法制造的零部件,從而拓寬了粉末冶金技術的應用領域。與傳統粉末冶金成型技術相比,金屬粉末注射成型技術不僅能制造形狀更復雜的零件,而且能在一定程度上克服傳統粉末冶金產品存在的密度、組織、性能不均的現象;與精密鑄造技術相比,金屬粉末注射成型技術在提高零件精度、避免鑄造的成分偏析等問題的同時,大大地提高了生產效率。

2.2 MIM加工材料

只要能制得細粉的各種金屬材料,都可作為MIM的加工材料,其應用材料已覆蓋普通鋼、不銹鋼、工具鋼、硬質合金、高密度合金、超合金、金屬間化合物、磁性材料、陶瓷材料、復合材料等領域。

MIM加工材料的種類遠多于 UV-LIGA工藝的材料,這為引信零部件的設計提供了更多的選擇。

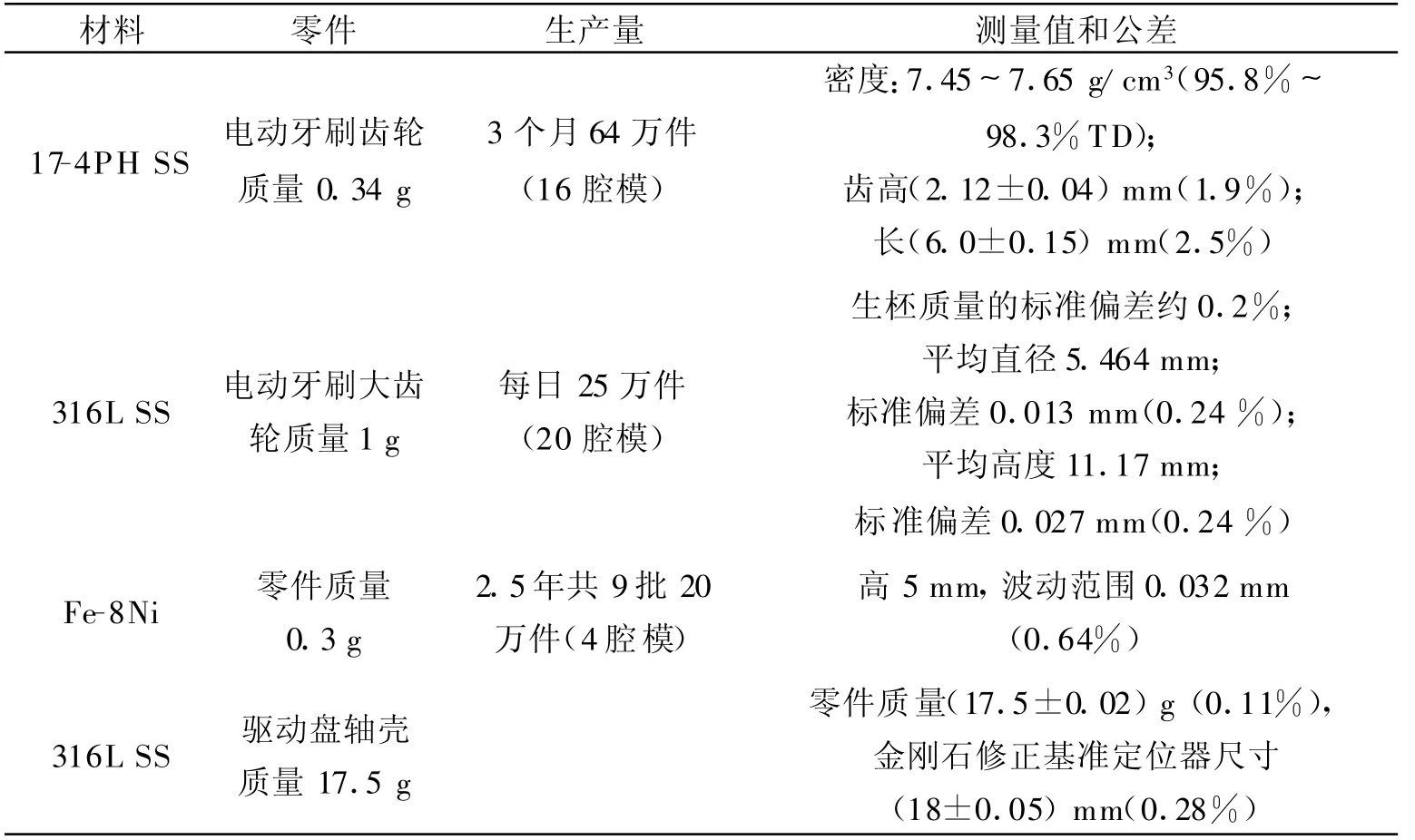

2.3 MIM加工精度

一般認為,MIM加工零件的精度為±0.3%。而實際上,在生產條件下,MIM保證達到±0.3%還比較困難,這成為MIM產品擴大市場的關鍵不利因素。尺寸超差成為廢品率提高和產品成本增加的重要原因。所謂生產條件,是指在生產廠條件下所生產的某MIM 零件超過5萬件/批,而不是在實驗室中得到的個別例子的某個尺寸的精度。

20世紀80年代末,日本Niepon Seisen公司報道:尺寸精度可以控制在±0.5%~±0.7%;20世紀90年代,美國Parmatech、以色列Metalor 2000公司報道為±0.3%,德國Thale公司為±0.2%~±0.4%;1993年,德國BASF公司報道尺寸精度已經控制在±0.1%;1997年該公司報道尺寸精度最好可以控制在±0.05%[8-9]。

表1列出了一些生產中測定的數據[7]。

表1 有關MIM生產零件尺寸公差Tab.1 Tolerance for parts fabricated by MIM

以上數據表明,MIM工藝的精度是可以滿足引信零件要求的。

3 金屬粉末注射成型工藝的應用

采用MIM工藝加工的產品廣泛地用于航空航天、汽車、電子、軍工、醫療、日用品及機械領域。MIM制品已批量用于鐘表、醫療器械、生物工程、計算機工程、槍械武器、辦公機械、儀器儀表、電子通訊、紡織機械、食品飲料機械、體育娛樂器件等領域,正在竭力進軍汽車制造工業。MIM零件的應用市場不斷擴大,潛力巨大,有著發展的良好機遇。

MIM技術目前主要應用領域及其典型產品見表2所示[9]。

應用舉例:

1)鐘表工業

在石英表中,高頻石英振蕩的低頻計時脈沖啟動步進馬達,馬達驅動齒輪機構,帶動鐘表指針。步進馬達的轉子包括小齒輪軸、小齒輪和永磁體。采用微注射成型制造鐘表轉子,其典型尺寸為外徑1.50 mm、內徑0.35 mm、厚 0.50 mm 。

2)“空中公共汽車”A380型飛機

在A380型飛機的制造中首次使用了金屬注射

成型零件,A380型飛機使用的金屬注射成型零件是采用316L不銹鋼制造而成,這些金屬注射成型零件被應用于組裝A380型飛機中使用的微動開關。一個金屬注射成型零件可替代原微動開關中的

11個部件,一套金屬注射成型零件可替代A320飛機中使用的22個零件,使用金屬注射成型零件減少了購買、儲存和組裝的費用。

表2 MIM技術目前主要應用領域及其典型產品Tab.2 Present application of MIM and its main products

表2中,地雷轉子本身就是引信零件,微型齒輪亦可用于引信MEMS機構,縫合針、表帶等與引信MEMS零件相仿,可見金屬注射成型工藝是可以用于引信MEMS加工的。

4 金屬粉末注射成型工藝的優缺點

4.1 MIM的優點

從MIM的工藝本質分析,它是目前最適合于大批量生產高熔點材料、高強度、復雜形狀零件的工藝,其優點可歸納如下[8,10]。

1)MIM可以成型三維形狀復雜的各種金屬材料零件(只要這種材料能被制得細粉),如各種外部切槽、螺紋、錐形外表面、交叉孔和盲孔、凹臺與鍵銷、加強筋板、表面滾花等。零件各部位的密度和性能一致,即各向同性,這為零件設計提供了較大的自由度。

2)MIM能最大限度制得接近最終形狀的零件,尺寸精度較高。

3)即使是固相燒結,MIM制品的相對密度可達95%以上,MIM產品的力學性能一般優于模壓和精密鑄造產品。

4)MIM可以制取微觀復合材料或宏觀復合材料的零件,以充分發揮不同材料的優異性能。還可以制造微米級粉末尺寸的零件。

5)MIM可方便地采用一模多腔模具,成型效率高,模具使用壽命長(磨損小),更換調整模具方便快捷。

6)MIM 材料適應性廣,自動化程度高,生產成本低,材料的利用率幾乎可以達到100%。

7)產品轉向快。生產靈活性大,新產品從設計到投產時間短。

8)MIM特別適合于大批量生產,產品性能一致性好。如果生產的零件選擇適當,數量大,可取得較高的經濟效益。

很明顯,后幾項使得生產成本大幅度降低。

4.2 MIM工藝存在的問題

高強化、功能化、形狀復雜化、微型化、精密化、復合化是21世紀零件的發展趨勢,這使MIM 面臨巨大的機遇和嚴峻的挑戰 。當前MIM的發展要解決的問題是[5]:1)改進現有的和開發新的制粉方法,生產粒度和化學成分穩定、高振實密度、價廉的MIM用細粉;2)開發新型粘結劑系列及其脫粘方法,提高粉末承載量,縮短脫粘時間,避免脫粘坯的變形和缺陷;3)MIM工藝參數的自動化精確控制;4)MIM標準的建立。

4.3 各種MEMS加工工藝對比

美國的C.H.Robinson對比了不同的MEMS制造工藝,并列出了這些工藝性能比較表,如表3所示。

在表3中有兩項加工技術的總權重因數比較突出,一個是UV-LIGA工藝,一個是金屬粉末注射成型(MIM)工藝。UV-LIGA工藝是典型的微機械非硅加工工藝;金屬粉末注射成型工藝則是一種可用于微機械加工,而又完全不同于一般非硅加工的工藝,其總權重因數甚至超過UV-LIGA工藝。MIM工藝超過UV-LIGA而得到總分第一的決定性因素是前述的批量生產低成本。表3中第一列深寬比中將LIGA、UV-LIGA、MIM 同分并列,未必確切。深寬比是非常重要的性能[4],表明能否加工較厚的零件,實際上,UV-LIGA只能加工厚度1 mm以下零件,LIGA可以加工1 mm左右的零件,而MIM則可以大得多,因此,僅就加工厚度而言,MIM最優,LIGA次之,UV-LIGA相對差。在表3中沒有反映的許用材料的多樣性方面,MIM更是顯著優于UV-LIGA。

表3 MEMS工藝技術對比Tab.3 Contrast of MEMS technologies

5 結論

由于引信MEMS安全系統的結構尺寸遠大于微米量級,因此,MIM技術的特點非常適合于引信微小零件的加工。其所需的加工設備的種類少于準LIGA工藝。在準LIGA工藝之外,MIM技術又為引信微小型化提供了一條可行的技術途徑,盡管MIM技術還存在一些問題,但隨著研究的深入,這些問題會得到解決。建議有意在引信微小型化方面有所作為的企業與單位,應及早對MIM技術進行深入的調研與了解,掌握其發展動態,探索其在引信零部件加工中的應用,以創新出新的加工技術。

[1]石庚辰,李華.引信M EMS遠距離解除保險機構[J].探測與控制學報,2008,30(3):1-4.SHI Gengchen,LI Hua.Fuze's MEMS delay arming device[J].Journal of Detection&Control,2008,30(3):1-4.

[2]石庚辰,李華.引信M EMS安全系統研究[J].探測與控制學報,2007,29(6):1-5.SHIGengchen,LI Hua.Study on MEMS safety and arming device of fuze[J].Journal of Detection&Control,2007,29(6):1-5.

[3]石庚辰,李華.引信M EMS機構結構特點研究[J].探測與控制學報,2007,29(5):1-5.SHI Gengchen,LI Hua.Reasearch on the structure characteristics of M EMS fuze mechanism[J].Journal of Detection&Control,2007,29(5):1-5.

[4]Robinson C H,Hoang T Q,Gelak M R,et al.M aterials,Fabrication,And Assembly Technologies For Advanced MEMS-Based Safety And Arming Mechanism For Projectile Munitions[R].USA:J F Rasmussen Axsun Technologies,2006.

[5]張永華,丁桂甫,彭軍,等.LIGA 相關技術及應用[J].傳感器技術,2003,22(3):60-64.ZHANG Yonghua,DING Guifu,PENG Jun,et al.Related technologies and applications of LIGA[J].Transducer and Microsystem Technologies,2003,22(3):60-64.

[6]段柏華,曲選輝,林冰濤,等.MIM 用金屬粉末的現狀及發展[J].粉末冶金工業,2008,(4):31-35.DUAN Bohua,QU Xuanhui,LIN Bingtao,et al.Present Status and Devepoment of Metal Powder in MIM[J].Powder Metallurgy Industry,2008,(4):31-35.

[7]張馳,徐博,吳紫光,等.金屬粉末注射成型技術在現代兵器工業中的應用[J].重慶工學院學報(自然科學版),2007(7):21-24.ZHANG Chi,XU Bo,WU Ziguang,et al.Application of metal injection moulding(MIM)technology in modern ordnanceindustry[J].Journal of Chongqing University of Technology(Natural Science),2007(7):21-24.

[8]喬斌,姬祖春,李映平,等.金屬注射成型技術的研究[J].材料導報,2006,(S2):240-251.QIAO Bin,JI Zuchun,LI Yingping,et al.The status of metal injection molding[J].Materials Review,2006,(S2):240-251.

[9]易健宏,史文芳.金屬粉末注射成型技術及其發展動態[J].礦冶工程,2001(2):4-8.YI Jianhong,SHI Wenfang.The technology of metal powder injection molding and its development[J].Mining and Metallurgical Engineering,2001(2):4-8.

[10]曹勇家.金屬注射成型發展的機遇和挑戰[J].粉末冶金工業,2001(3):7-17.CAO Yongjia.The developing opportunity and challenges of metal injection molding[J].Powder Metallurgy Industry,2001(3):7-17.