煙支質量參數化控制研究

耿彪

(安徽中煙工業公司合肥卷煙廠,安徽 合肥 230000)

1 前言

卷煙卷制技術國內外一直在研究和運用,從卷煙機的機型發展的過程來看,卷煙設備的結構在不斷的優化,產品的卷制質量在隨之提高。隨著卷煙加工技術的進步和消費者對卷煙產品質量、內在品質要求在不斷提高,產品質量的穩定和加工過程的穩定是工藝加工的重點。因此在設備結構日趨科學、合理的情況下,部分企業已經開始轉移了目光,重點研究卷制工藝控制參數的合理性和適宜性,以更穩定地提高卷制加工過程的穩定性。[3]

在卷煙卷制過程中,不同質量的煙絲、不同班次之間以及不同機臺在卷制同一牌名卷煙時,卷制質量的穩定性存在較大的差異。煙支的質量與煙支的吸阻、硬度、感官質量和煙支的煙氣煙堿等指標有密切的關系。它的穩定性影響著煙支外觀質量和內在質量,是衡量卷煙質量的重要標準。在卷制過程中,煙支質量是較難控制的質量指標。為了保證卷制質量的穩定,本文擬選擇運行穩定的卷接設備,運用均勻試驗設計方法尋找各參數間的回歸關系,優化參數,使煙支質量標準偏差穩定控制在工藝規范規定的范圍內。

2 材料與方法

2.1 材料與儀器

某卷煙廠:ZJ17 卷接機組(常德煙機廠);QTM0835U7 卷煙綜合測試臺;CJ301 煙絲振動分選篩(鄭州煙草研究院)以及YP102N 電子天平(上海精科)等。

2.2 方法

2.2.1 確定試驗參數

根據參數的作用對卷接機組的參數進行梳理分類。

2.2.1.1 設備參數:校準調整、校準斜率、起動位置、切口距離、偏差超限停機、掃描器、噪音補償、目標速度、停止針輥時機器速度、廢品門煙條、取樣門煙條、控制閥值、平整盤滯后等。

2.2.1.2 質量檢測參數:廢品功能低限、廢品功能高限、軟點限度、硬點限度、輕煙端限度、最大廢品率、松頭絕對門坎、漏氣絕對門坎等。

2.2.1.3 工藝參數:目標質量、針輥回絲量、VE 吸絲壓力、VE 吸絲風速、煙支長度、烙鐵一溫度、烙鐵二溫度、搓板溫度、水松紙溫度等。

綜合分析卷接機組參數對煙支質量的影響程度,最終確定試驗參數為:針輥回絲量與VE吸絲壓力(簡稱回絲量與吸絲負壓)

2.2.2 選擇穩定運行的設備

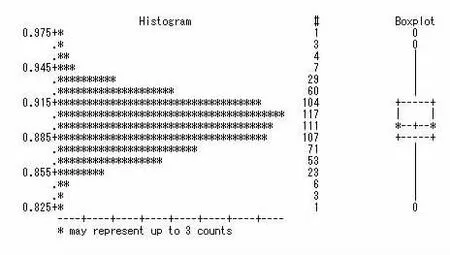

因為煙支卷制的結果指標是設備運行狀況的直接表現,所以我們在調查的基礎上,選擇4#卷接機組,在不同時間段、不同班次以50支組質量分別取樣,用同一臺QTM檢測臺檢測煙支質量標準偏差,共700 個數據。數據統計分析如下[4]:

圖1 煙支質量標準偏差分析

從上圖可以看出,取樣的14 組700 支A 牌號煙支中,其質量標準偏差呈現正態分布,僅有2 支煙支的質量超出工藝標準(0.890 ±0.07)g 的要求,說明該設備運行穩定。

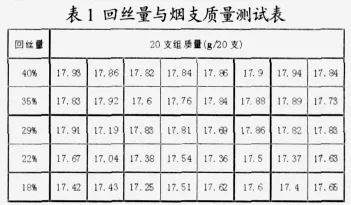

2.2.3 確定卷接機回絲量的選擇范圍(以A牌號為例)。

在4#卷接機組質量控制系統穩定運行的狀態下,關閉其質量控制系統,固定吸絲負壓,測試時為80bar,選取40%、35%、29%、22%、18%幾個回絲量,(回絲量為40%時,回絲振槽出現輕度堵絲現象),當回絲量下調至22%時,煙支質量超出工藝標準要求的范圍,空頭煙支開始增多。

在調節過程中,連續取樣,采用20 支組質量檢測模式,用0.01g 分度的天平檢測煙支質量。結果見表1:

?

根據煙支質量變化情況,為了減少試驗成本,不對生產造成不利影響,確定回絲量的試驗范圍選擇為38%、36%、35%、34%、32%。

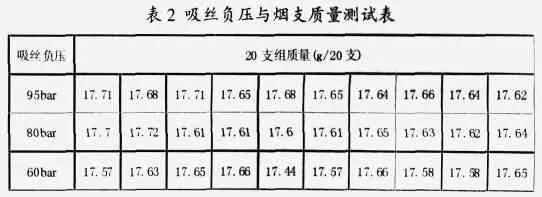

2.2.4 確定卷接機吸絲負壓的選擇范圍(以A 牌號為例)

在4#卷接機組質量控制系統穩定運行的狀態下,關閉其質量控制系統,固定回絲量,測試時為 30%,選取 90bar、80bar、60bar 三個吸絲負壓。

在調節過程中,連續取樣,采用20 支組質量檢測模式,用0.01g 分度的天平檢測煙支質量。結果見表2:

?

根據煙支質量變化情況,為了減少試驗成本,不對生產造成不利影響,確定吸絲負壓的試驗范圍選擇為 95bar、90bar、85bar、80bar、70bar。

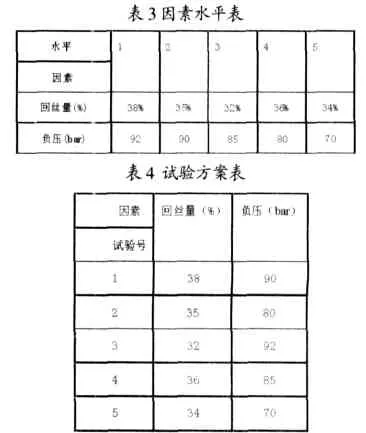

2.2.5 運用均勻設計方法進行組合試驗[1]

在確定了回絲量和吸絲負壓的選擇范圍后,運用均勻試驗設計法進行參數組合試驗(以A 牌號為例),方案如表3、表4:

?

選擇4#卷接機組,在不同時間段、不同班次以30 支組質量分別取樣,每一個試驗號取樣8 組,用同一臺QTM 檢測臺檢測煙支質量標準偏差,每個實驗號取8 組樣品測試結果的平均值。試驗結果如表5:

?

3 結果與分析

3.1 回歸分析與結果[1]

-------試驗基本信息 -------

指標 名稱:煙支質量標準偏差單位:mg

因素1 名稱:回絲量單位:%

因素2 名稱:吸絲負壓單位:bar

-------多元回歸分析 -------

回歸分析采用后退法,顯著性水平α=0.05

擬建立回歸方程:

Y=b(0)+b(1)*X(1)+b(2)*X(2)

回歸系數 b(i):

b(0)=40.8 b(1)=-0.671 b(2)=3.48e-2

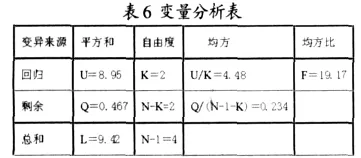

回歸方程顯著性檢驗(如表6):

?

樣本容量N=5,顯著性水平α=0.05,檢驗值Ft=19.17,臨界值 F(0.05,2,2)=19.00,Ft>F(0.05,2,2),回歸方程顯著。

------------回歸分析結束 -------------

由以上分析結果可以得出擬建立回歸方程:煙支質量標準偏差=40.8-0.671 ×回絲量+0.0348 ×吸絲負壓,從分析結果可以看出,回絲量與吸絲負壓與試驗結果呈負相關,其中回絲量對試驗結果影響較大。

3.2 效果驗證

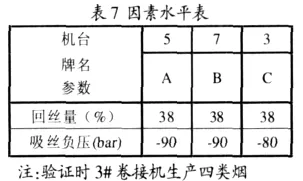

設煙支質量標準偏差=0.018g,運用回歸方程“煙支質量標準偏差=40.8-0.671 ×回絲量+0.0348×吸絲負壓”,推導出的回絲量與吸絲負壓理論值見表7。

結合煙絲結構情況(一類煙的整絲率平均在82%左右,四類煙的整絲率平均在76%左右),分別在5#、7#、3#卷接機組上驗證。

注:驗證時3#卷接機生產四類煙

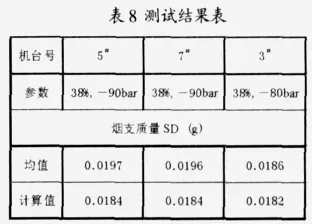

在不同時間段、不同班次以30 支組質量分別取樣,每一機臺取樣8 組,用同一臺QTM 檢測臺檢測煙支質量標準偏差,在每個機臺取8組樣品測試結果的平均值。檢測結果如表8:

從檢測結果可以得出,在卷接機組運行狀態穩定的情況下,煙支質量標準偏差的檢測值與由試驗得來的回歸方程計算值基本符合,驗證機臺的煙支質量標準偏差穩定控制在0.023g以內。[2]

4 結語

?

在卷接設備運行穩定的情況下,運用均勻試驗設計方法對卷接機組的參數進行優化設計,可以使煙支質量標準偏差穩定控制在工藝規范規定的0.023g 范圍內,有利于提高和穩定卷煙產品的內在和外在質量。

[1]方開泰.均勻設計與均勻設計表[M].北京:科學出版社,1994.

[2]國家煙草專賣局.卷煙工藝規范[M].北京:中國文獻出版社,2003.

[3]孫東亮,米強,胡建軍.卷煙卷制質量的穩定性研究[J].煙草科技,2007(4):9-12.

[4]陸志波.汪毅.SPSS10 在實驗數據分析中的應用.環境技術,2003(3):37~41.