無圍壓射孔技術在低滲透油田的應用與認識

李濤

(大慶油田有限責任公司第七采油廠,黑龍江 大慶 163517)

1 前言

無圍壓射孔就是應用特制的射孔器,在井筒中沒有圍壓的情況下打開油流通道,槍體不產生較大形變,實現提高炮眼穿透深度、最大程度減少射孔液進入底層所造成的污染。改變了常規射孔完井施工時,井筒內射孔器外面必須有一定高度的完井液來保證射孔時射孔槍體不被炸裂或嚴重變形,避免了低壓、低滲透層負壓射孔難以實現的問題。

2 射孔器的性能特點

在無圍壓條件射孔時,由于射孔器槍體只承受彈殼碎解和聚能炸藥殘余能量產生的內壓和射孔彈殼的沖擊力作用,對射孔器槍體材料提出了更高的要求。表1 是按照厚壁圓筒的最大剪應力理論計算出常規102 射孔槍槍體在承受不同圍壓時其最大承壓值。

?

從表中可以看出,圍壓對射孔槍體承受內壓的能力影響較大。在無圍壓的條件下,考慮到安全因數,射孔槍需要承受105MPa 的內壓,而現在通用材料制作的射孔槍無法滿足承壓要求。

因此,在材料力學理論計算的基礎上,對槍體壁厚,材料的強度、硬度、延伸率、沖擊功等方面進行綜合評價,結合特殊的工藝處理技術,將優選出材料制作成無圍壓結構的射孔槍,經過多次地面打靶試驗最終選取了脹徑最小、經特殊工藝處理后的32CrMo4 材料為無圍壓射孔槍體制作材料。并設計厚壁為11mm,彈架為高強度的Q235 冷拔直縫焊管,內置導爆索。

為了在迅速釋放槍體內壓的同時降低盲孔底板弓形波對射孔彈射流的影響,增強了射孔彈的穩定性,設計采用變徑盲孔結構。

3 優勢分析

3.1 增加了射孔穿深

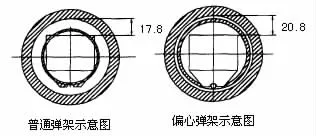

圖1 彈架結構示意圖

?

無圍壓射孔槍由于采用偏心裝彈設計,偏心彈架槍比普通彈架槍槍內炸高增加了3mm,在彌補槍體壁厚加大引起的槍內炸高變小條件下,使槍內炸高比壁厚為9mm 時提高了2mm,炸高的提高是射孔器穿深增大的一個因素。同時由于在空氣介質下,取消了常規射孔槍外環形水體對射流的阻礙作用,進一步提高了射孔彈穿深。

3.2 清潔了射孔孔眼

無圍壓射孔技術是在最大靜態負壓下射孔,利于地層流體在負壓差作用下反沖洗射孔孔眼,減輕炮眼周圍壓實作用。同時對阻止了外來液體進入油層引起地層傷害起到了一定的作用。

3.3 地面混凝土靶實驗

為了驗證無圍壓射孔槍在空氣介質下施工效果及安全性進行地面混凝土靶實驗,平均穿深為609 mm,比在液體介質下平均穿深提高了79mm,槍體最大脹大是3.3mm,槍體無裂紋。說明無圍壓射孔槍設計是合理的,滿足安全施工,提高穿深的要求。

4 現場應用情況

4.1 施工工藝

為了評價無圍壓射孔技術的適應性,2006年我廠在低滲透油田共應用無圍壓射孔5 口井。施工中,先將井筒內液體提撈成無圍壓狀態,再應用油管將YD-102 槍裝DP44RDX-5 彈射孔器輸送至目的層,投棒點火方式起爆。

4.2 應用效果

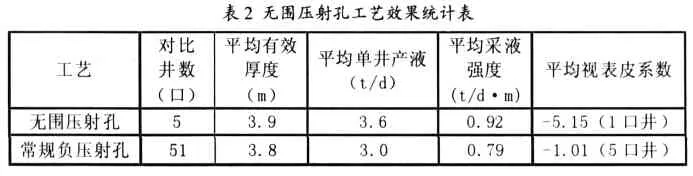

射孔完成后觀察槍身,所有射孔完的槍身無變形、無異常;孔眼大小較均勻,孔眼邊緣圓滑,孔眼形狀規則整齊,槍體無裂縫,最大脹徑小于5mm,盲孔對位率100%,射孔發射率100%。從工藝效果看(見表2),無圍壓射孔比常規負壓射孔平均采液強度提高了16.46%,說明無圍壓射孔可以提高穿深,具有增加單井產能的優勢。平均視表皮系數減低了4.14,說明無圍壓射孔技術可以降低地層污染,對地層改善程度較好。根據先期現場試驗口井進行的聲波變密度和多臂井徑測井檢測結果,射孔井段套管最大脹大值小于3mm,射孔井段射孔前后水泥膠結指數基本相同,證明應用無圍壓射孔技術完井對套管和水泥環影響不大。

5 結論與認識

5.1 無圍壓射孔技術是在最大靜態負壓下射孔,有利于清潔射孔孔眼,防止地層傷害平均單井的產液強度提高了0.13 t/d·m,現場施工安全可靠,應用效果比較理想。

5.2 無圍壓射孔槍由于采用偏心裝彈設計,槍內炸高提高了2mm。同時由于在空氣介質下,取消了常規射孔槍外環形水體對射流的阻礙作用,提高了射孔彈穿深79mm。

5.3 無圍壓射孔是在最大負壓條件下實施深穿透射孔,由于最大負壓差的作用容易造成膠結差地層出砂,出現后續卡泵問題。該技術比較適合出砂少的區塊生產井應用。

5.4 對于同時具有兩個不同滲透率開發層系,且隔層較大,下部低壓、低滲透率層負壓值難以實現的分層合采井,應用無圍壓射孔可有效減少了射孔完井后,因高圍壓造成的射孔液進入下部低滲透率層,造成油層損害,而影響油井產能。

[1]王樹申,鄭長建等。無圍壓射孔技術研究.測井技術。2006.2,(30)、50-53。

[2]任懷豐,屈振國等。深穿透復合射孔技術在低滲透油田的應用與認識。測井技術。2006.4,(30)、184-185。

[3]萬人溥.現代完井工程.北京:石油工業出版社.2005.5。