渦旋壓縮機定子加工位置偏差的快速測量

房懷英,楊建紅

(華僑大學機電及自動化學院,福建泉州362021)

渦旋壓縮機定子加工位置偏差的快速測量

房懷英,楊建紅

(華僑大學機電及自動化學院,福建泉州362021)

為了提高渦旋壓縮機的加工精度和嚙合性能,在圓柱度測量儀的基礎上開發快速測量實驗平臺,建立測量系統誤差模型.通過對徑向誤差模型優化迭代計算出總的偏差,并由總的偏差和測量偏差得到渦旋體加工位置偏差;最后,通過三坐標測量機對測量結果進行對比分析.結果表明,測量時間由原來的20 min縮短到180 s.在滿足測量精度的前提下,快速測量系統能滿足渦旋體在線加工的測量環境和測量時間,能快速補償加工位置偏差,提高渦旋體加工精度.

渦旋體;壓縮機;定子;加工位置;誤差模型;

渦旋壓縮機具有效率高、噪聲低等優點[1-2].為了提高壓縮機的效率,減少壓縮機的泄漏間隙是十分重要的.壓縮機主要存在兩種泄漏間隙,一種是側面泄漏間隙,主要是由于渦旋體側面輪廓精度引起的;另一種是徑向泄漏間隙,主要是渦旋體底面和頂面的加工精度引起的[3].固定渦旋體側面輪廓的加工精度,對于壓縮機的工作性能起著至關重要的作用.渦旋體中心和加工平臺中心之間的坐標位置偏差,對渦旋體的側面輪廓精度將產生周期性波動誤差.當中心坐標位置偏差不為零時,加工出的渦旋型線存在周期性波動誤差.坐標測量機(CMM s)測量渦旋體需要較長的測量時間[4],而且不能滿足加工現場的測量環境.本文基于渦旋體加工坐標系,開發了加工偏差快速測量系統.

1 測量原理

中心坐標偏差對渦旋型線的影響,如圖1所示.圖1中:加工坐標系和渦旋體坐標系之間的位置偏差為(d x,d y).當位置偏差不為零時,加工出的渦旋型線存在周期性波動誤差,實際加工型線的周期性波動誤差(d x=2μm,d y=2μm)的仿真結果,如圖1(a)所示.

圖1 加工偏差引起的型線誤差仿真Fig.1 Simulated resultsof p rofile error caused by machining error

測量系統主要由測量旋轉平臺、X軸驅動系統、Z軸驅動系統、數據采集系統、測量球系統及計算機組成.采用英國Renishaw公司的SP 600型測量球系統(自帶高精度三坐標位移傳感器和三坐標數據采集系統).接觸測量探頭采用直徑為5 mm紅寶石球,完全可以滿足渦旋體線型精度的測量要求.數據采集卡采用PPCI-7401.X軸移動控制系統主要用于控制測量球在X軸方向的位置驅動源采用高精度的步進電機,X軸位移測量采用光電位移傳感器,X軸移動速度和工件的旋轉速度按照PID控制,這樣能保證測量球接觸的軌跡為漸開線.精密驅動控制系統控制Z軸的上下移動,可以直接更換測量球對渦旋體的高度輪廓進行測量,同時在側面輪廓的測量過程中能控制測量球的高度位置.工件旋轉和定位平臺采用RA-2100H型圓柱度測量平臺(日本M itutoyo公司),開發出的快速測量系統整體尺寸較小,能滿足加工現場測量空間狹小的測量要求.

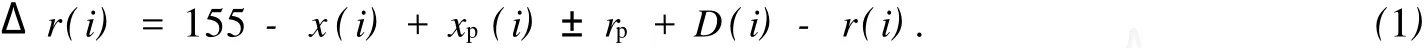

在渦旋體的內圈和外圈的漸開線側面輪廓測量過程中,高精密旋轉平臺每旋轉0.2°,分別采集旋轉平臺旋轉角度、X軸編碼器的輸出位移x(i).為了區別X軸編碼器的輸出位移,令測量球的三坐標位移傳感器的輸出值分別為xp(i),yp(i)和zp(i).由此可以得到側面輪廓誤差為

式(1)中:x(i)為測量球中心與X軸原點的距離;X軸原點與旋轉平臺中心的距離為155 mm;rp為測量球半徑,當測量渦旋體內、外圈時,rp分別取正、負號;r(i)為理想渦旋體的半徑;D(i)為測量系統誤差.

2 測量球偏移誤差分析

圖2為渦旋型線測量示意圖,測量球的半徑為2.5 mm.由于渦旋體的側面輪廓曲率隨著渦旋半徑的變化而變化,因此,渦旋體測量接觸點會隨著其曲率變化沿著Y軸方向偏移.圖2中:C點為測量球接觸點;y為接觸點沿Y方向偏移坐標;φN為渦旋體輪廓每一點的切線和X軸夾角;θ為接觸點偏移引起的渦旋角偏差.當誤差角度θ很小時,△ACD中φN和偏移坐標y存在近似的線性關系.

圖2 測量點幾何關系示意圖Fig.2 Position relationship of measurement points

假設每一接觸點的φN和y,通過擬合函數P可擬合出線性系數a;在△CDO2中可擬合出yp和α的線性系數b,yp為測量接觸點和測量球球心的間距;線性系數c為φN和θ的擬合.則有通過系數a和b,求出α,而α和φN相等,從而求

出渦旋體輪廓每一接觸點角度偏移誤差.令渦旋體渦旋角為φ,對應的理想渦旋半徑為r(φ),則渦旋體測量徑向偏移誤差和測量球徑向偏移誤差分別為

式(3)中:Δrw為每一個測量點的渦旋體徑向誤差;Δrp為每一個測量點對應的測量球徑向誤差;r(φ+ θ)×cosθ為測量球偏離X軸θ角;r(φ)×cos(0)為測量球剛好在X軸上.

對于渦旋體外圈和內圈,分別從渦旋起始點和結束點每隔1°取渦旋角度.在Matlab中通過計算機仿真,可以得到測量徑向誤差和旋轉平臺旋轉角度之間的關系,如圖3(a)所示.

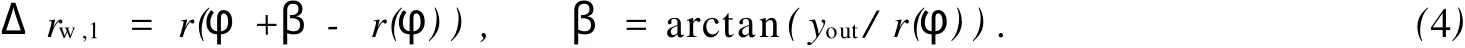

由圖3(a)可知,當測量球靠近渦旋體旋轉中心時,由于測量點的切線和測量坐標系的X軸之間不是垂直關系,從而使測量接觸點偏離了X軸.這個誤差相對于測量結果而言是比較大的,必須從測量結果中去除.除了測量點切線不垂直能引起測量誤差外,在測量過程中還發現測量球的Y方向的輸出較大.表明,在測量過程中,測量球中心偏離了X軸.測量球中心的偏移也會引起測量誤差,主要是渦旋體測量接觸點渦旋半徑誤差,如圖2中yout引起的角度誤差β所示.補償測量球中心的偏移誤差為

式(4)中:Δrw,1為需要補償的渦旋半徑誤差;yout為測量球Y方向輸出;φ為渦旋體旋轉角度.通過實際測量過程中測量球Y方向輸出得到的補償誤差,如圖3(b)所示.

圖3 測量系統誤差分析Fig.3 Erro r analysis of measurement system

3 加工偏差的測量和計算

3.1 基準孔中心點坐標的測量

在渦旋壓縮機定子渦旋體測量過程中,渦旋體和安裝夾具,以及夾具和精密旋轉平臺之間均通過精密定位銷定位,無法保證夾具和精密旋轉平臺之間的坐標系完全重合,兩者之間的偏差也混合在最終的徑向誤差測量數據中.通過徑向誤差測量數據的多目標優化計算,得到的坐標位置偏差和旋轉角度偏差包括了旋轉平臺和夾具之間的偏差.為了區分加工偏差,把夾具和旋轉平臺之間的偏差稱為測量偏差.

為了精確地得到加工偏差,必須從總的偏差中去除測量偏差.測量偏差可以通過測量基準孔的坐標位置而得到[4-5].首先,沿X軸和Y軸方向在兩個基準孔內壁各取4個測量點;然后,將其中1個基準孔旋轉180°,由4點測量數據擬合成圓,從而得到基準孔的圓心坐標;最后,求出兩基準孔圓心連線中點坐標,即可得到夾具的中心點坐標.該中心點坐標就是測量偏差.

3.2 渦旋體加工偏差的計算

在渦旋體加工過程中,無法保證加工坐標系和工件坐標系完全重合[6].由式(5)可知,當存在坐標偏差x0和y0時,渦旋體渦旋半徑的大小隨著渦旋角的變化存在周期性的波動,而這種偏差反映在加工誤差上也是周期性波動的[7].

其次,如果加工坐標系和工件坐標系存在角度偏差,則測量半徑所組成的渦旋線會沿著渦旋體徑向向內或者向外平移,測量得到的渦旋體徑向誤差也會在零值處上下平移.因此,通過渦旋體側面輪廓加工精度能得到渦旋體的加工偏差.即

如果測量得到的徑向加工誤差為Δr,則由旋轉角度通過坐標轉換,可以得到測量數據的直角坐標點ex(i)和ey(i).總的偏差計算式為

式中:x0和y0均為加工坐標偏差,x0=C(1),y0=C(2);θ0為加工角度偏差,θ0=(180×π×a)×C(3).為了快速使式(6)收斂于全局最小值,在M atlab中使用Fm insearch函數來搜索式(6)的三維空間.其尋優函數構造為

式(7)中:f為式(6)構造的三維變量函數;A為三維向量,A=[ex,av(i),ey,av(i),(ey,max(i)-ey,av(i))]; ex,av(i),ey,av(i),ey,max(i)分別為誤差向量X軸方向分量的平均值、誤差向量Y軸方向分量平均值、誤差向量Y軸方向分量最大值.

在測量出徑向誤差向量后,直接調用式(7)可以得到渦旋體總的偏差.總的偏差、測量偏差及加工偏差的計算結果,如表1所示.從表1可知,CMM s測量系統偏差近似為零,而通過擬合出的總的位置偏差和測量出的測量系統位置偏差,可計算出加工位置偏差(測量精度為±0.5μm).快速測量系統加工偏差的測量結果和CMM s測量結果基本一致,能滿足渦旋體測量精度要求.

表1 測量偏差和加工偏差的測量Tab.1 Measurement of the measurement error and machining error

4 測量結果分析

分別用CMM s和開發的測量系統對三菱空調壓縮機的定子的側面輪廓進行測量.旋轉平臺的旋轉速度為30°·s-1,測量球沿X軸方向的進給速度為1.19 mm·s-1,X軸方向的進給速度和旋轉臺旋轉速度符合阿基米德螺旋線軌跡,連續掃描過程中,測量球中心距離渦旋體底面的高度為5 mm.不對加工中心坐標偏差補償加工后的測量結果,如圖4所示.

圖4 加工偏差補償前渦旋型線誤差Fig.4 Profiles erro r befo re compensating the machining error

由圖4可知,如果在渦旋體加工過程中不對加工位置偏差進行補償,渦旋型線輪廓會出現較大的周期性波動誤差.為了提高加工精度,對渦旋體側面輪廓型線留有一定的加工余量;然后,通過快速測量系統測量型線徑向誤差,再按上述方法計算出加工位置偏差;最后,對渦旋型線進行修正加工.

修正后加工的渦旋體測量結果,如圖5所示.從圖5可知,修正加工后渦旋型線周期性誤差基本去除,渦旋型線的加工精度得到了明顯的提高.

圖5 輪廓度誤差測量結果Fig.5 Measurement results of p rofile error

在滿足測量精度的前提下,CMM s測量單件工件所需的測量時間為935 s,現場單件加工所需要的時間為300 s左右.因此,CMM s不能滿足在線測量的時間要求.快速測量系統測量單件渦旋體內、外側漸開線部分輪廓需要的測量時間為181 s,加上非漸開線部分的測量時間,基本上可以滿足單件300 s的測量時間.

5 結論

相對于CMM s測量系統,基于極坐標系開發的渦旋體加工偏差快速測量系統具有如下3個特點: (1)去除測量接觸點偏移帶來的誤差后,能獲得和CMM s一致的測量結果,誤差范圍為±3μm;(2)快速測量系統能獲得和CMM s一致的加工位置偏差,測量精度為±0.5μm;(3)快速測量系統的測量環境和測量時間能滿足渦旋體加工偏差在線補償的要求.

在滿足測量精度的前提下,快速測量系統能滿足渦旋體在線加工的測量環境和測量時間,能快速補償加工位置偏差,提高渦旋體加工精度.快速測量系統的測量原理和渦旋體漸開線部分創成法加工原理基本相同,因此,開發的測量系統能實現渦旋體加工過程中加工偏差的在線補償.

[1] 趙遠揚,李連生,束鵬程.壓縮機的技術現狀及其發展趨勢[J].通用機械,2005,25(9):1-2.

[2] 樊靈,屈宗長,靳春梅.蝸旋壓縮機型線研究的概述[J].機械工程學報,2000,36(9):1-4.

[3] 馮健美,屈宗長.渦旋壓縮機的發展優勢和關鍵技術[J].中國工程機械,2002,13(19):46-48.

[4] 李東升,王偉杰,譚久彬,等.圓柱度儀測量基準的誤差分離技術[J].東北林業大學學報,1997,25(2):45-48.

[5] 雷賢卿,李濟順,李言,等.一種圓柱度測量基準的誤差分離方法[J].中國機械工程,2006,17(20):2102-2105.

[6] 許景波,袁怡寶,劉泊.B樣條濾波器建立表面輪廓中線的方法[J].光學精密工程,2008,16(8):70-75.

[7] 黃富貴,張漢成.圓柱齒輪分度圓壓力角的精確測繪方法[J].華僑大學學報:自然科學版,2006,27(1):76-78.

Rapid Measuremen t System of Machin ing Error for Fixed Scroll Profiles

FANG Huai-ying,YANG Jian-hong

(College of Mechanical Engineering and Automation,Huaqiao University,Quanzhou 362021,China)

In order to imp rove themachining accuracy and fitting perfo rmance of the scroll p rofiles,a novel rapid measurement system of machining deviation was developed based on a cylindricity meter and its erro r model was established. The total error was obtained through the op timization computation of the radial error model and then themachining error of the scroll p rofiles was got by the to tal erro r and measurement erro r.Finally,the new system was compared w ith the coo rdinate measurementmachine(CMM).The experimental results show n that themeasurement time of the new system was 3 minutes but thatof the CMM was20 minutes.Under the condition of the demanded measurement p recision,the novelmeasurement system can meet the requirements for measurement environment and time of the on-linemanufacture for the scroll p rofiles through rapidly compensating the deviation of themachining position w hich can imp rove themachining accuracy of the scroll p rofiles.

scroll p rofiles;comp resso r;stator;machining position;erro r model

TH 455.025

A

(責任編輯:黃仲一 英文審校:崔長彩)

1000-5013(2010)05-0491-05

2010-02-15

房懷英(1978-),女,講師,主要從事傳感器與精密測量的研究.E-mail:yjhong@hqu.edu.cn.

福建省自然科學基金資助項目(D0810019);國務院僑辦科研基金資助項目(08QZR02)