AFD在企業TPM中的應用

劉佳琪,陳子順

(河北工業大學機械工程學院,天津300130)

TPM(Total Productive Maintenance)是指“全員參與的生產性保全”,其目標是以最合理的成本生產出最好的產品,提高企業的核心競爭力。TPM從生產系統的整體出發,構筑能避免所有損耗(災害、不良、故障等)發生的機制,其范圍涉及到開發、設計、生產、銷售及管理在內的所有部門,通過公司從決策層到一線員工全員參與的小組活動,使其成為零故障、零浪費以及零不良的高效率企業,最終實現零損耗的目標。本文的研究范圍僅涉及TPM在生產線設備管理中的應用[1-3]。

1 TPM在企業設備管理中的應用

設備的故障率決定著生產線生產效率的水平,因此設備的故障率將決定產品的制造成本,最終將決定企業的競爭能力。設備故障率的水平與企業的設備管理水平密切相關,具體來說就是與設備保全的方法有關。設備管理水平的低下常以較高的設備故障率來顯現,其根源主要體現在企業對設備的自主保全和定期保全的保全項目不全面或不正確以及未徹底實施等方面。因此,企業在設定設備的保全項目時采用科學和系統的方法是非常必要的,這也是TPM管理方法的基本要求。

2 企業目前實施TPM存在的問題

在許多企業,TPM所推行的設備點檢體制的常用分析方法主要是:主次圖法、魚刺圖法、MTBF(Mean Time Between Failure)分析法 、M-Q(Machine-Quality)分析法、目視管理、失效模式、影響和危害分析等[1]。通過這些傳統的方法,可以根據以往的故障或工程師的經驗給出潛在故障模式并進行分析,進而可以將這些故障消滅在萌芽狀態。但是這種識別故障模式的方法并不能對設備未出現過的新故障進行有效預防,從而導致設備繼續出現故障。這些分析方法都存在共同的問題,即對設備故障的分析缺乏全面性和系統性,其結果只能對設備故障進行事后分析,對設備故障的消除沒有明顯效果。

據日本企業的設備管理經驗,通過長期認真點檢,60%的設備故障能在萌芽狀態就及時發現[4]。然而要達到TPM“故障為0”的目標就必須將設備的所有潛在故障都消滅在萌芽狀態。AFD是專門用于失效分析和預測的系統方法,是發明問題解決理論(TRIZ)在失效分析上的具體應用。因此,將AFD方法應用于TPM之中是企業深化設備管理從而大幅降低設備停機率的必然趨勢。

3 預期失效預測(AFD)

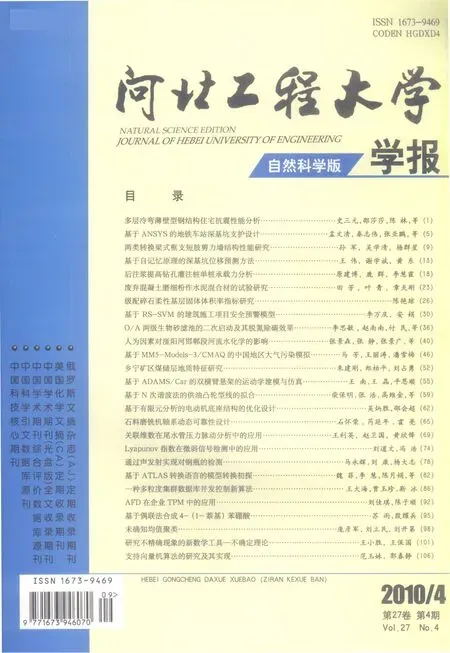

AFD預期失效預測方法[5-6]是一種事前分析方法,其應用主要包括兩個方面,其一是對已經發生的失效問題進行原因分析,此時稱為AFD-1;其二是對尚未發生失效的系統進行失效預測,此時稱為AFD-2。對于第一種情形,應用AFD可以找出產生失效的真正原因,如圖1所示。

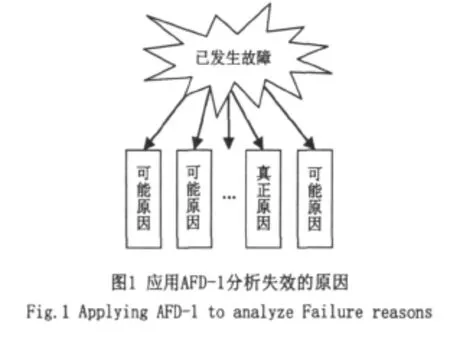

對于第二種情形,通過AFD可找出最有可能發生失效的重要潛在失效因素,如圖2所示。

4 將AFD應用于TPM的方法

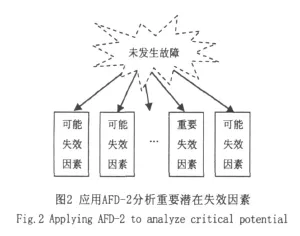

為了有效預防設備的故障發生,作為TPM的重要工作應在設定設備保全項目時要充分應用AFD-2,即通過對設備功能的分析充分識別設備需要檢查的環節。將AFD方法應用于TPM的過程如圖3所示。

設備故障的發生最終將導致設備某項功能劣化或者喪失。對設備進行功能分析的目的是通過分析設備的物理結構和原理以及與設備功能的關系來識別潛在的失效因素或機制。在此過程中,對設備進行功能分解是必要的,而后再應用AFD確定所有重要的潛在失效因素,這樣才能較全面地查找和分析潛在的失效,然后進行針對性的改進。

不管是對于已發生失效還是失效預測,已識別的故障原因或可能的失效因素都應進行有效的管理,即應將其確定下來進而進行日常或定期的檢查以防止其劣化而發生相應的故障。

基于AFD制定設備保全項目,首先要對設備進行自上而下的功能分解,分解到最基本的功能單元為止,或者也可以按照實際需要將設備功能分解到某一功能水平,然后應用AFD對分解的功能單元進行失效分析或失效預測(通過失效分析查找已知失效的原因,通過失效預測分析得出設備所有的潛在故障),然后根據已知故障或潛在故障發生所需資源或條件來制定相應的點檢標準,從而將故障消滅在萌芽狀態。

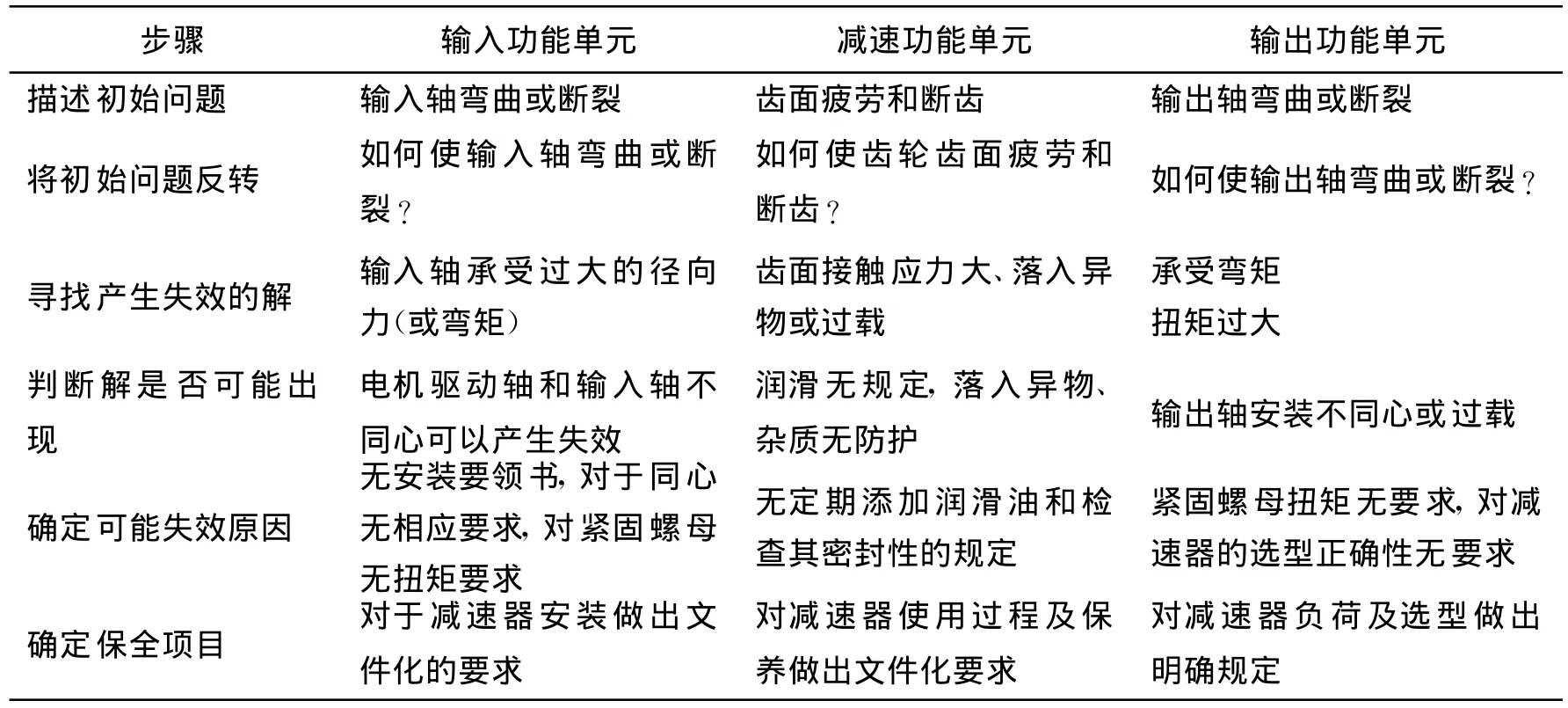

表1 對圓柱齒輪減速器進行失效分析過程Tab.1 The process of failure analysis for column gears reducer

5 應用實例

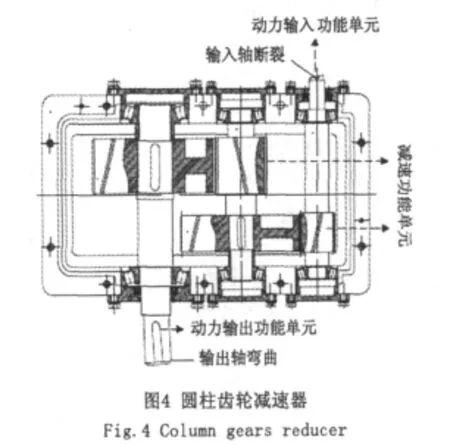

以圓柱齒輪減速器為例。圓柱齒輪減速器的主要功能為輸出一定的轉速和轉矩。常見的故障如圖4所示。按圖3所示流程圖對圓柱齒輪減速器進行功能分解及失效分析。

功能分解:確定圓柱齒輪減速器的功能:減速功能,輸出轉速和轉矩。

如圖4所示對圓柱齒輪減速器進行功能分析、功能分解并確定其基本功能單元。按照其功能結構可分解為:動力輸入功能單元(輸入軸)、減速功能單元(齒輪及軸承)、動力輸出功能單元(輸出軸)。

應用AFD對三個功能元分別進行失效分析,具體分析過程如表1所示。

通過表1的分析可以得出減速器可能產生的失效及其原因,因此將通過制定相應的保全項目及實施檢查和維護來消除實效發生的原因或消除潛在失效發生所需的條件。

6 結語

AFD方法為我們提供了一個全新的問題解決方法。將AFD應用于TPM中克服了采用傳統的以經驗為主的設定設備保全項目方法的不足,應用AFD方法為正確和系統地設定設備保全項目創造了條件,為提高設備性能和保持低的設備故障率打好了基礎。

[1] 李葆文.設備管理新思維新模式[M] .北京:機械工程出版社,2003.

[2] 徐保強,李葆文.TnPM推進實務和案例分析[M] .北京:機械工業出版社,2007.

[3] 劉承元.TPM活動[M] .深圳:海天出版社,2002.

[4] 揭露美國日本先進設備管理真相[EB/OL] http://www.pmec.net/bencandy-6-51395-1.htm.

[5] The anticipatory failure determination fact sheet[J/OL] http:∥www.Triz-journal.com/.

[6] JACK HIPPLE.Predictive failure analysis:how to use triz in“reverse” [J/OL] .TRIZ Journal,Sep,2006.http:∥www.triz-journal.com/.