淺析精益化成本控制在IC設計企業的應用

熊高權

【摘要】近年來,隨著中國大陸成為世界第一大電子消費品大國和國家加大對集成電路行業的政策扶持力度,國內集成電路市場取得穩步發展態勢,中國集成電路設計業也繼續保持了快速增長的勢頭,大批優秀企業表現靚麗。但同時也應看到,技術同源化,產品同樣化的問題日益突出,“小企業做不大、大企業做不強”,中國集成電路設計業仍未走出發展的平臺期,自主創新差、成本競爭劣勢更已經成為中國集成電路設計業保持持續健康發展必須要邁過的一道坎。因此,中國IC設計企業要在激烈的市場中獲得生存和發展,必須持續不斷的改進IC產品工藝流程、嚴格控制產品的研發進度、提高產品的良率、合理控制庫存等通過精益化成本控制思路,我國IC設計企業才能獲得長足發展,打破國外在IC產品技術和成本優勢的壟斷。

【關鍵詞】IC設計 IC工藝流程 良率 精益化成本控制

精益思想是一種先進的管理思想,把它運用到IC設計項目成本管理當中,能夠有效的控制項目成本和產品研發的周期,因為精益思想的核心就是消除浪費,減少不必要的支出。運用精益思想對企業的整個項目流程進行控制,從產品的立項、市場調研、可行性分析、研發設計、生產等階段,實施嚴格產品成本控制,從而實現產品的全壽命周期成本控制。在精益設計成本控制中運用目標成本規劃法、價值工程、質量功能展開等方法,能夠有效的控制設計成本,同時把顧客的需求融合到產品的設計當中。在精益采購成本控制階段,企業可以通過規范采購制度和經濟批量訂貨等方法來降低采購成本。精益生產階段,企業可以運用敏捷制造和全面質量管理,及時發現生產過程中的浪費現象并與改正,消除浪費,降低成本。精益物流成本控制階段,企業可以采用價值流程分析對整個流程分析,尋求不必要的浪費。總之,精益思想的重點就在減少浪費,提高顧客滿意度,從而達到降低成本,提高企業的綜合競爭力。

一、精益化成本控制的特點

(一)連續流動性

連續流動性是指價值流在供應鏈上連續不斷的進行,企業只在合適的時間,按合適的數量生產所需要的產品。對IC設計企業而言,它的上游產業是晶圓廠,下游企業是封裝測試廠,目前大部分的IC設計企業都是根據訂單來生產,同時合理備足為滿足市場不確定性需求的庫存,企業要實現理想的價值流動,就要將上、下游的各項作業從外部結構上改造成若干個包含幾項增值作業的自我管理生產單元,在這個生產單元內,設備和人力按照流程的順序來進行安排。如果不能實現這種連續的均衡生產,那么某些生產單元的生產進度就可能會落在后面,導致下游工序出現閑置時間,而另外一些時候,這些生產單元又可能停工待料。企業生產實現連續流動之后,便可縮短訂貨提前期,大幅度降低庫存,能盡早的發現并解決問題,使企業生產計劃有條不紊,持續不斷地進行。因此,在價值流管理中,首先應保證生產作業的連續流動性。

(二)價值鏈分析

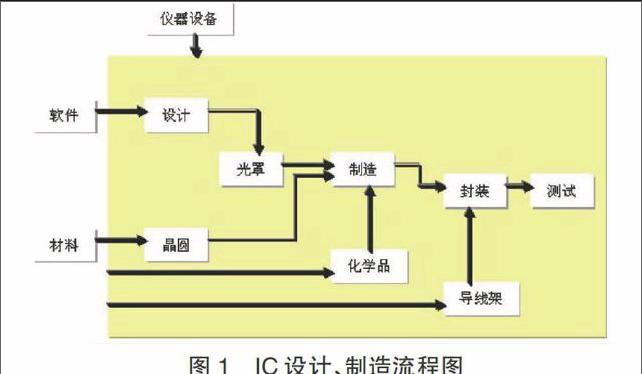

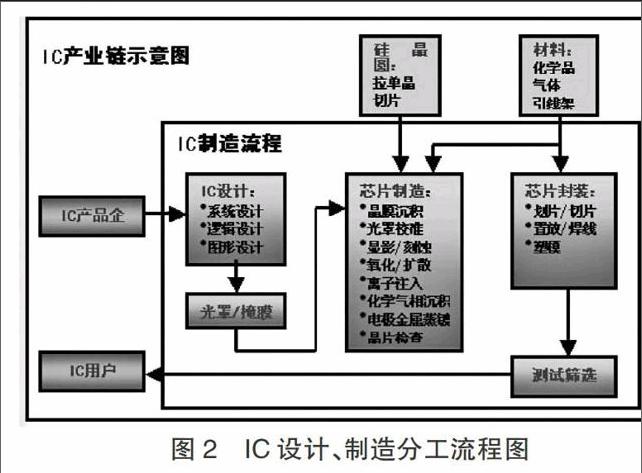

實現精益生產管理,最基本的一條就是消滅浪費,而在企業的生產經營活動中,要消滅浪費,就必須判別企業生產中的兩個基本構成:增值和非增值活動。價值鏈管理就是通過繪制價值流程圖,進行價值流程圖分析來發現并消滅浪費、降低成本,贏取最高的邊際利潤。從IC設計、制造分工流程圖來看,主要包括:IC設計、晶圓生產及后段的封裝測試,在設計階段,企業必須按照項目的進度如期完成產品的開發;晶圓廠必須根據IC設計企業的集成電路布圖完成原材料的生產;而對于封裝測試企業必須在保持產品良率的前提下,及時完成產成品的交付;這些價值鏈流動的過程中,由于每個階段可能是在不同的地點完成,物流成本的控制是IC設計企業必須高度重視。

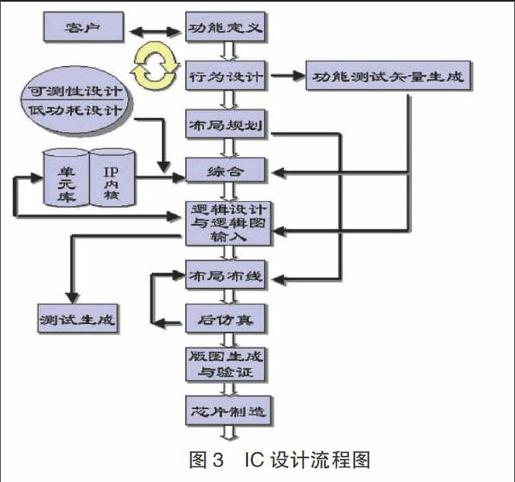

(三)研發、生產過程的標準化作業

從IC企業都是面向市場開發新產品,能后根據項目的進度和目前公司的狀況,合理安排資源,每個項目的進行必須通過產品定義、規劃、模擬仿真、布圖及后期的工程測試等,如果在這些過程中,能夠實行工作過程的標準化,將有力推動人力資源節約和按時按質完成項目。在實施標準化過程中,要遵循三個指導原則:一是與研發人員一起努力,共同確定效率最高的工作方法,并確保對此達成一致意見。二是利用標準化工作組合表來理解過程周期時間與生產節拍之間的關系。三是遵守生產節拍,這是標準化工作的一個關鍵計量指標,不要試圖通過對每個人的工作負荷做一些實質性的改變來適應生產節拍的變化,當生產節拍縮短時,應對各項工作進行合理化改進。必要時可增加人員,當生產節拍加長時,可給生產過程分配較少的雇員。實施標準化工作能夠最大限度的發揮人力和機器的效用,與此同時還能確保安全的工作條件。只要從價值流的這三個方面去理解和實施價值流活動,就能達到消滅浪費,降低成本,優化資源配置,提高運營管理水平的目的。

二、我國IC設計企業實行精益化成本控制的目的和意義

改革開放30多年來,隨著國外資金、技術和管理理念的不斷引進,我國企業的管理水平雖已有一定程度的提高,但仍未擺脫陳舊的管理模式與落后的管理手段。從整體水平來看,國內IC企業規模都不算大,但普遍都具有大量生產模式下的大企業病,即:機構臃腫、管理效率低下,企業計劃決策的速度慢,影響了企業的應變能力;企業內信息傳輸,溝通不及時、高庫存量,保證生產難以降低成本,員工的積極性和創造性得不到充分發揮。

應用精益管理模式在我國半導體行業具有更特別的意義:

第一,我國IC研發設計人均資源相對短缺,技術來源大部分是通過解剖獲得,缺乏創造性,生產效率低下,資源有效利用率低,因此以消滅“浪費”為理念的精益生產方式值得采納,以便實現資源優化和可持續發展目標;

第二,精益管理本身起源于東方的文化環境,肯有較強烈的集體主義觀念,比西方更重視個人主義更容易實施,比較適合IC企業依靠團隊的力量完成項目的現狀;

第三,針對目前我國管理水平較低的現狀,低起點必然會緊跟著一個高速發展階段,精益管理將直接給企業帶來新的活力和顯著的經濟效益。

三、精益化成本控制在IC設計企業的實施

(一)全面的成本成本控制——“零虧損”

合理控制庫存,庫存是企業的“萬惡之源”,它不僅占用企業的資金,增加資金成本,更重要的是由于有了庫存,生產線上即使出現了不合格產品,工人也可以從容返修,從而放松了對“零返修庫”的追求。遵循快速調整和小批量生產原則,從而保持了較低的存貨水平。

(二)優質的售后服務——“零投訴”

及時、有效的滿足顧客的需求,是企業的根本宗旨,也是企業生存的源泉;顧客對于產品的品質的訴愿,必須高度重視并及時反饋并指派FAE工程師上門解決;在這個過程中,除了要傾聽客戶對產品品質的意見,還有要不斷改良產品的工藝和服務質量難題,企業也應從客戶的訴愿中挖掘未滿足的市場需求。

(三)合理有效利用公司的各種資源——“零浪費”

任何不直接增加產品價值的費用都是浪費,所以要盡量減少管理費用。要消除任何無增值的動作、環節和步驟。同時,建立新型的供應商合作關系,企業應當將一個自己滿意的供應商看作是自己公司的一部分,從原材料晶圓,到后段的代工商的選擇,再到滿足客戶的市場需求,共同為提高產品質量和適時供貨而努力,不光光是通過價格手段,盤剝供應商或者客戶。

(四)研發項目、產品生產實行嚴格的工期管理——“零延時”

新項目開始研發前,市場部要與研發等部門,做好前期的市場調研和可信析分析,避免盲目開發新項目或開發的項目而產品沒市場;對于確定要開發的項目,要合理為項目配置資源,明確研發項目的每個步驟的工期要求,按時按質的如期完成項目,項目如果出現拖延就是成本的浪費;

(五)實行全面的質量管理——“零缺陷”

提高質量無需增加成本,因為從長期看,提高產品質量了產品市場占有率,從而相對降低了成本,即質量成本占銷售收入百分比不斷下降,使得企業競爭力不斷加強。通過提高質量、減少浪費才能贏得利潤,質量是利潤的源泉。錯誤是一種財富,因為只有出現瑕疵才能發現生產過程的不完美,才難使之逐漸完善而不再產生疵點,即犯錯誤是為了不犯錯誤。缺陷是可以避免的,“零缺陷”是促進企業不斷發現IC產品在設計和應用中的缺陷并加以改進的一種標準。

(六)實行全面的安全管理——“零事故”

安全生產是企業的社會責任,也是保證產品質量的有效手段,減少安全事故的發生,其實就是在為企業避免不必要的損失,節約成本;同時也是為企業樹立良好的品牌形象。

四、總結語

IC設計是個技術淘汰、技術更新非常迅速的行業,企業要在這個競爭非常激烈行業求得生存或者發展,必須緊密把握市場的變化趨勢,不斷的改進技術或工藝,持續不斷的通過精益化的成本控制手段,從技術上和成本上建立競爭優勢;同時充分利用國家對于集成電路產業的優惠政策,加大重大項目和新興產業IC芯片應用的研發和投資力度;合理利用中國高等院校的在集成電路、電子信息領域的研究資源,實現產學研相結合的發展思路,縮短項目的研發周期;通過各種途徑推行精益化的成本控制手段,來達到提高中國IC設計企業整體競爭實力,擴大市場份額。

以上是筆者對精益化成本控制在IC設計企業的應用的一些膚淺的認識,不當之處敬請讀者指正。

參考文獻

[1]劉勝軍.精益化生產現代IE[M].第一版海天出版社,2006:67.

[2]焦躍華.現代企業成本控制戰略研究[M].第一版經濟科技出版社,2001:80.

[3]吳雪林.目標成本管理[M].經濟科技出版社,2006版91-94.