高級證券紙施膠量測定方法的比較

馮建良 曾文衛

(昆山鈔票紙業有限公司,江蘇昆山,215335)

高級證券紙施膠量測定方法的比較

馮建良 曾文衛

(昆山鈔票紙業有限公司,江蘇昆山,215335)

對差量法、水煮法測定高級證券紙施膠量的離散程度進行比較,分析了實驗室模擬施膠實驗、施膠紙水煮前后灰分的變化,優化了測定施膠量的水煮法,并引入統計分析方法分析數據。結果表明,水煮法測定施膠量的離散系數遠小于差量法,水煮法測定高級證券紙施膠量的準確性高于差量法;水煮法測定實驗室模擬施膠紙的施膠量比真實施膠量低 0.29 g/m2左右,未溶出表面施膠劑量占總施膠量 6.97%左右;施膠紙水煮前后灰分含量相差 0.03個百分點,對水煮法測定施膠量可以忽略不計;水煮法工藝條件為:成紙較適宜干燥時間為 30 min,煮后紙張較適宜干燥時間為 40 min,成紙水煮較適宜時間為 90 min。

水煮法;施膠量;離散系數

表面施膠是指對紙或紙板進行表面施膠處理,使其獲得抗流體滲透、擴散的性能,同時使紙張獲得良好的表面性能及物理性能。表面施膠劑能夠滲入紙張纖維的間隙,并在紙張表面形成疏水層或者覆膜,改善紙張耐溶劑性和油墨吸收性能,最終實現紙張良好的印刷適印性。

紙或紙板的施膠度是評價紙張憎液性能的重要指標,施膠度的測定方法較多,主要有墨水劃線法、液體滲透法、可勃表面吸水重量法、電導法、卷曲法、接觸角法等[1]。用墨水劃線法或其他方法測定高級證券紙的施膠度在實際生產中存在一定的局限性,如不能直觀地反映出紙張的施膠量是多少,在實際生產中,通常是通過施膠量來控制紙張的施膠度的。高級證券紙實際生產中施膠量一般采用差量法進行測定。經過長期實踐發現差量法有如下不足之處:①差量法在測定施膠量過程中需要在運行的紙機上取未施膠的原紙,在取原紙過程中取樣人員不易操作;②容易使正運行的紙張斷頭,嚴重時造成紙機停機,給生產帶來一系列障礙;③差量法測定施膠量離散系數較大。為了改進傳統測量高級證券紙施膠量的方法及準確獲得其施膠量,能給紙張在施膠過程、物化檢驗過程、紙張印刷過程等方面提供可靠的參考依據,本實驗對差量法、水煮法測定高級證券紙施膠量的離散程度進行比較,分析了實驗室模擬施膠實驗、施膠紙水煮前后灰分的變化,對影響水煮法測定施膠量離散性的成紙水煮時間、干燥時間等方面進行了研究,以期為采用水煮法測定高級證券紙的施膠量提供參考。

1 實 驗

1.1 材料與儀器

1.1.1 材料

高級證券紙紙樣(原紙和成紙)取自昆山鈔票紙廠。

1.1.2 實驗儀器

紙樣取樣器,1000 mL燒瓶,烘箱,電爐,玻璃棒,濾紙,電子天平。

1.2 實驗方法

1.2.1 備樣

用測紙張定量的取樣器進行取樣,樣張的直徑為11.3 cm,面積約為 0.01 m2。

1.2.2 差量法

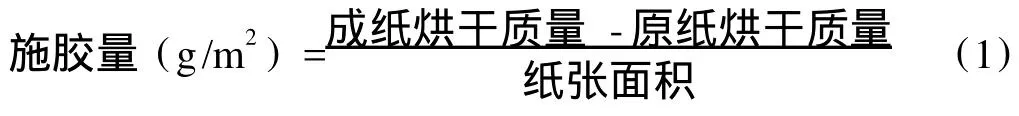

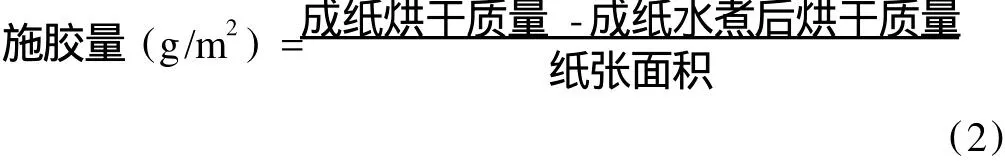

取施膠前 (原紙)和施膠后 (成紙)的紙樣,分別裁取相同的面積,然后放入 105~110℃的烘箱內使紙樣烘干至恒重后,取出紙樣放入干燥器中冷卻0.5 h后稱量,按照式 (1)計算施膠量。

1.2.3 水煮法

取施膠后的紙樣 (成紙),用測紙張定量的取樣器取樣,把紙樣放入 105~110℃的烘箱內烘干至恒重并稱量,然后把紙樣放入裝有一定體積蒸餾水的燒杯中 (在煮的過程中需定時添加蒸餾水以保證體積恒定),煮沸一定時間取出并洗滌 2~3次,用濾紙吸水處理紙樣,然后將紙樣放入烘箱烘干至恒重并稱量,按照式 (2)計算施膠量。

1.2.4 表面施膠

取一定體積的生產用膠料置于恒溫水浴鍋中,待膠液溫度為 70℃左右時,把未施膠的原紙置于其中浸泡 1 min,然后取出紙樣用實驗室施膠棒刮去表面多余的施膠液。

1.2.5 灰分測定

紙張灰分按照 GB/T 742—2003標準測定。

1.2.6 標志變異指標

標志變異指標是指總體各個單位標志值的變異程度,亦稱標志變動度。常用的標志變異指標有極差、平均差、標準差、離散系數,定義如下:

極差:指總體中單位標志值的最大值與最小值的差。

平均差:指總體中各單位標志值與平均值離差絕對值的算術平均值。總體各單位的每個變量值與平均值之差叫離差。

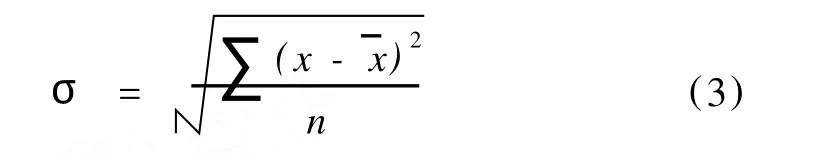

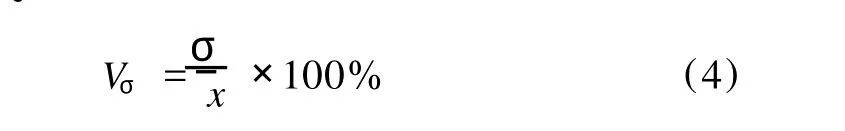

標準差 (σ):指總體各單位變量值與其平均值的離差平方的算術平均數的平方根,如式 (3)。

離散系數 (Vσ):指標準差與平均值的比值,是用相對數表現的標志變動度指標,通常用 “%”表示,如式 (4)。

2 結果與討論

2.1 兩種方法測定施膠量的比較

2.1.1 差量法、水煮法測定施膠量

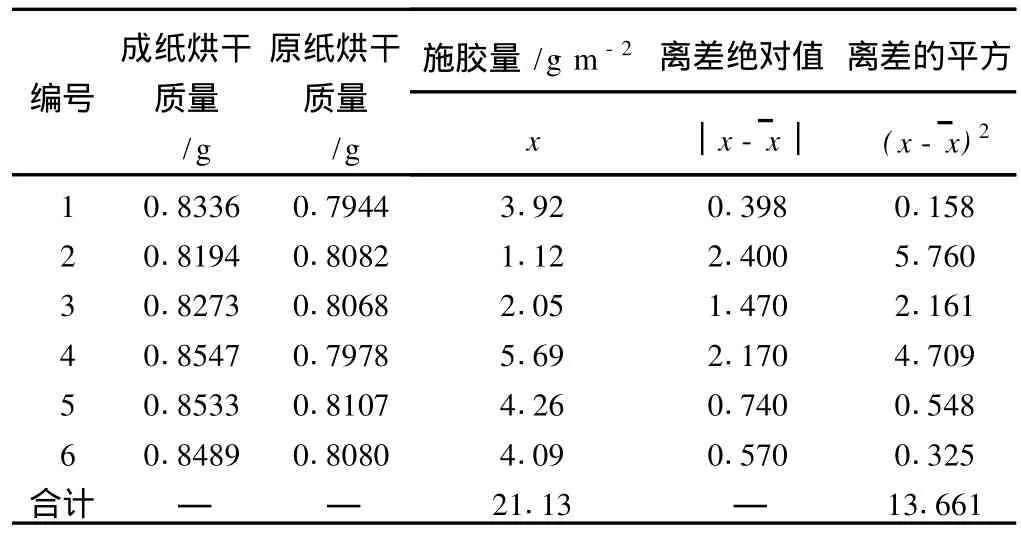

取施膠后高級證券紙分別用差量法、水煮法測定其施膠量,其結果見表1、表2。

表1 差量法測定施膠量

表2 水煮法測定施膠量

由表1和表2可以看出,高級證券紙施膠量平均值分別為 3.52、3.40 g/m2,從離差絕對值來看,用差量法測定高級證券紙施膠量離差絕對值在 0.398~2.400 g/m2范圍內,用水煮法測定高級證券紙施膠量離差在 0.052~0.358 g/m2范圍內;差量法、水煮法測定高級證券紙的施膠量平均差分別為 1.29、0.18 g/m2,比較其平均差,前者平均差遠大于后者,故水煮法測定高級證券紙施膠量平均數代表性比差量法大。

2.1.2 兩種方法測定施膠量的離散程度比較

表3為差量法、水煮法測定高級證券紙施膠量的離散程度比較。由表3可以看出,雖然兩種方法測定施膠量的算術平均值比較接近,其值分別為 3.52、3.40 g/m2,但差量法、水煮法測定施膠量的極差、標準差、離散系數差別很大。由差量法測定施膠量的離散系數遠大于水煮法,可以推斷水煮法測定施膠量的標志值變動程度遠小于差量法,施膠量數值離散小。故水煮法測定高級證券紙施膠量的代表性高于差量法,即水煮法測定高級證券紙施膠量比差量法更能準確的反映紙張施膠情況。

表3 兩種測定施膠量方法的離散程度比較

2.2 實驗室模擬施膠實驗

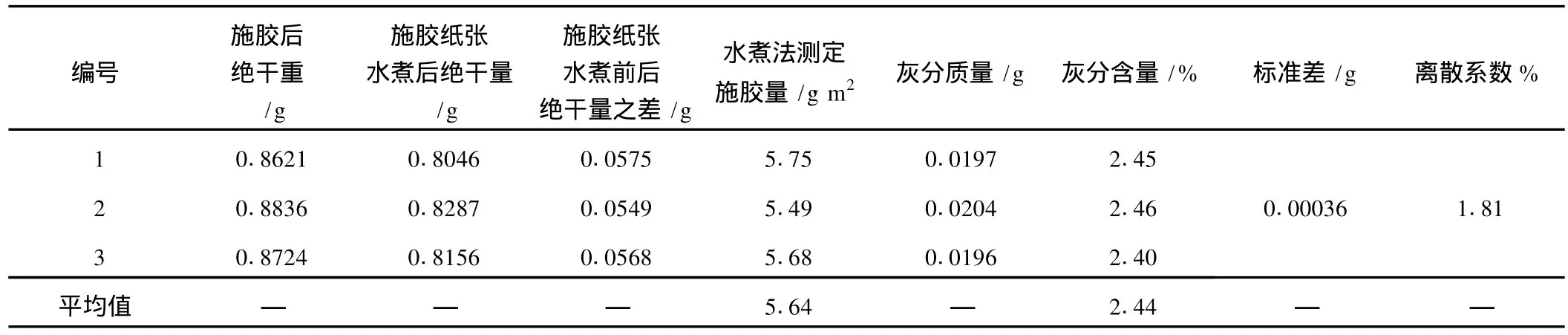

在實驗室進行模擬施膠實驗,比較水煮前后施膠量的變化,其結果見表4。

表4 施膠紙水煮前后施膠量的變化

從表4可以看出,原紙經施膠后其施膠量為 4.1 g/m2;水煮法測定施膠量為 3.81 g/m2,水煮法測定的施膠量比真實施膠量低 0.29 g/m2左右。高級證券紙在水煮過程中,絕大部分表面施膠劑及其他少量輔料溶出,其中少量不能溶出物質殘留紙張中,未溶出的表面施膠劑質量占總施膠量的 6.97%左右,水煮法測定施膠量的離散性為 3.80%。故用水煮法測定施膠量可以較真實地反映施膠情況。

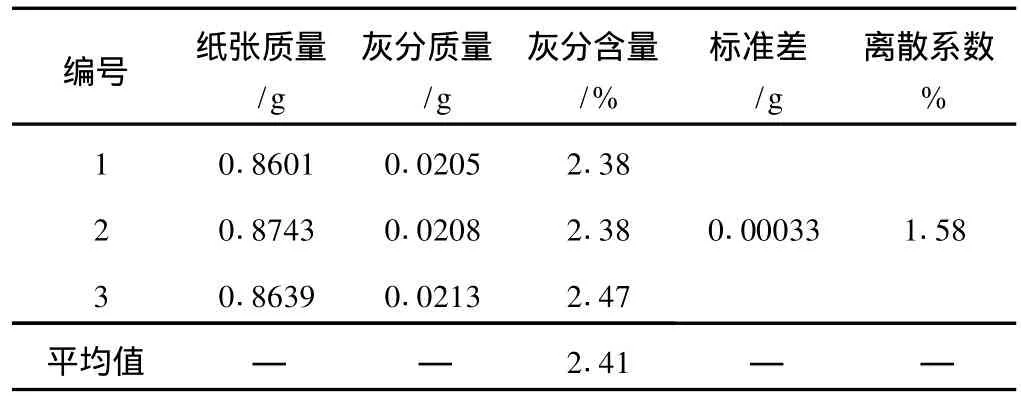

2.3 施膠紙水煮前后灰分的測定

從表5和表6可以看出,施膠紙水煮前后的灰分質量的標準差、離散系數均比較小;紙張水煮前后灰分含量分別為 2.41%、2.44%,可見施膠紙在水煮過程中溶出物質的灰分含量極小,對水煮法測定施膠量可以忽略不計。

表5 施膠紙水煮前灰分的測定

2.4 水煮法測定施膠量的方法優化

紙張干燥時間、水煮時間的長短直接影響為生產一線提供數據的時間和數據的準確性。實驗室對成紙干燥時間、紙張水煮時間、水煮后紙張干燥時間進行了優選,其結果見表7~表9。

表6 施膠紙水煮后灰分的測定

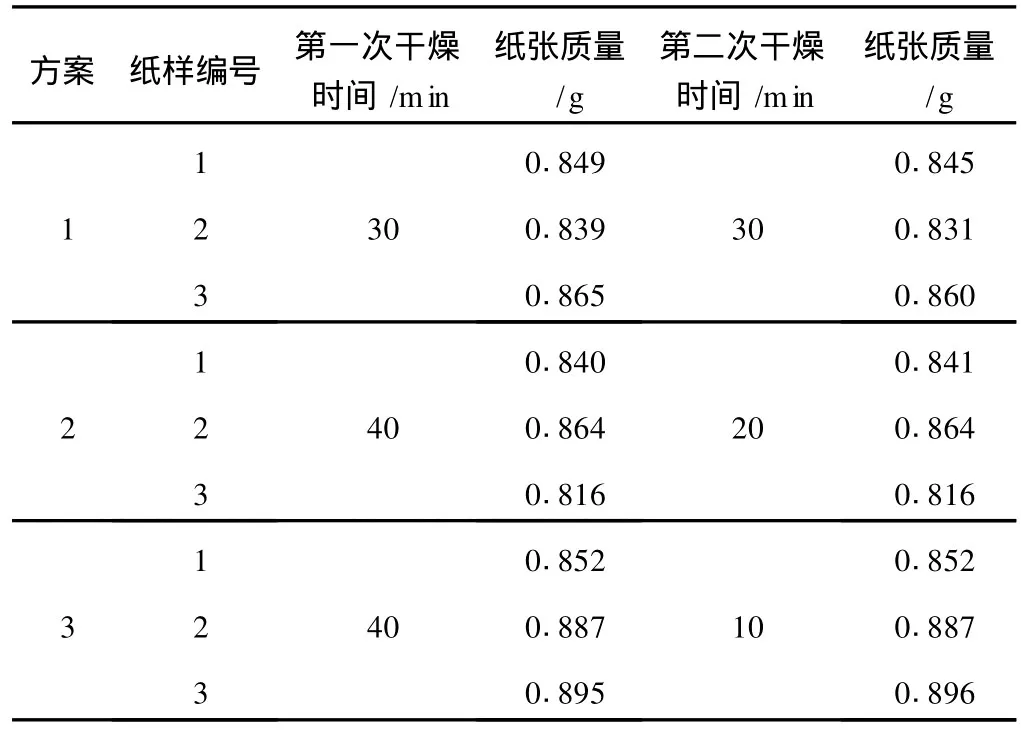

2.4.1 成紙干燥時間的優選

由表7可以看出,方案 1成紙先干燥 30 min的質量與再干燥 30 min的質量沒有明顯的變化;同樣方案 2也有相同的結果,故成紙在 105℃左右條件下較適宜干燥時間為 30 min。

表7 成紙干燥時間的優選

2.4.2 成紙水煮時間的優選

由表8可以看出,成紙經過方案 1、方案 2、方案3得出不同的施膠量,極差分別為 1.0、0.2、0.1,離散系數分別為 1.57%、1.86%、1.4%;3個方案中,方案 3的施膠量離散系數最小,其代表性高于方案 1、方案 2,故紙張水煮較適宜時間為 90 min。

2.4.3 水煮后紙張干燥時間的優選

表9為水煮后紙張干燥時間,從表9可以看出,方案 1水煮后的紙張第二次干燥質量比第一次干燥的質量少,說明紙張中的水分在第一次干燥 30 min內沒有完全蒸發;由方案 2、方案 3可以看出,水煮后的紙張先干燥 40 min,然后分別再干燥 20、10 min,紙張的質量沒有明顯的變化,故水煮后紙張較合適的干燥時間為 40 min。

表8 成紙水煮時間的優選

表9 水煮后紙張干燥時間的優選

3 結 論

3.1 通過差量法、水煮法測定高級證券紙施膠量的極差、平均差、標準差、離散系數比較研究,得出水煮法測定高級證券紙施膠量的代表性高于差量法。

3.2 通過實驗室模擬施膠實驗、水煮法測定施膠量得知,高級證券紙水煮法測定的施膠量比真實施膠量低0.29 g/m2左右;未溶出表面施膠劑量占總施膠量6.97%左右。

3.3 通過對施膠紙水煮前后的灰分測定,高級證券紙水煮前后灰分含量相差 0.03個百分點,對水煮法測定施膠量可以忽略不計。

3.4 通過對水煮法測定高級證券紙施膠量方法的優化得出,成紙較適宜干燥時間為 30 min,紙張水煮較適宜時間為 90 min,煮后紙張較適宜干燥時間為 40 min。

致謝:感謝本公司劉紅梅、楊貴湘、馮國梅等人在實驗工作中提供的熱情幫助。

[1] 石淑蘭,何福望.制漿造紙分析與檢測[M].北京:中國輕工業出版社,2003.

[2] 李 強,王吉利.統計基礎知識與統計實務[M].北京:中國統計出版社,2009.

Comparison of Siz ing AmountDeterm ination M ethods of Bond Paper

FENG Jian-liang*ZENGWen-wei

(Kunshan Banknote PaperM ill,Kunshan,Jiangsu Province,215335)

The dispersion degree of the sizing amountof bond paper deter mined by difference method and boilingmethod was compared,and the simulated production sizing test and the ash change of sized paper before and after boilingwere analyzed.The boilingmethod used for the deter mination of sizing amountwasoptimized,and statistical analysiswas introduced to analyze the data.The results showed that:the dispersion coefficient of the sizing amount deter mined by boilingmethod is far smaller than that by difference method;the representation of the sizing amountmeasured by boilingmethod is higher than that by differencemethod;the sizing amountof laboratory simulated sizingpaper determined by boilingmethod is about0.29 g/m2lower than the real sizing amount,and the undissolved surface sizing agent is account for 6.97%of the total sizing amount;0.03%difference of ash contentof sized paper before and after boiling is found,which can be ignored in the sizing amount determination by boilingmethod;the conditions of boilingmethod are as follows:drying time of the paper and the boiled paper is 30 and 40 minutes respectively,and boiling time for the paper is 90 minutes.

boilingmethod;the amount of sizing;dispersion coefficient

TS77

A

0254-508X(2010)04-0019-04

馮建良先生,工程師;主要從事紙張防偽技術的研究和質量管理工作。

(*E-mail:fengjianliang202@163.com)

2009-11-23(修改稿)

(責任編輯:常 青)