鋁電解槽余熱回收利用的基礎研究

王兆文,高炳亮,石忠寧,胡憲偉,于亞鑫,陳廣華,王 超,陶文舉

(東北大學 材料與冶金學院,沈陽 110004)

鋁電解槽余熱回收利用的基礎研究

王兆文,高炳亮,石忠寧,胡憲偉,于亞鑫,陳廣華,王 超,陶文舉

(東北大學 材料與冶金學院,沈陽 110004)

提出了利用熔鹽換熱系統回收利用鋁電解余熱的技術觀點,并提出鋁電解槽余熱回收與氧化鋁生產管道化熔出利用余熱相結合的熔鹽介質循環體系.系統地研究了換熱系統與電解槽結構結合的問題,電解槽溫度場優化的問題,換熱介質的物理化學性質等問題.完成了 2000A新型可換熱鋁電解槽的研制和試驗工作,試驗結果表明該電解槽可以平穩的運行,并可成功回收側部散熱量的 80%,在回收熱量的同時,還可以通過換熱系統的運行,來人為控制電解槽的側部結殼厚度,實現鋁電解槽爐幫的可控制.

2008年我國原鋁產量已經超過 1310萬 t,產能接近 2000萬 t,消耗的電量占當年全國發電量的 7%,電力消耗巨大.但鋁電解工業的能量利用率還很低,不到 50%.也就是說鋁電解工業消耗的電能只有一少半用來分解氧化鋁生產金屬鋁,有一大半的電能是以熱的形式在電解槽上散發出去消耗掉了.因此回收這部分熱量就成為鋁電解工業亟需解決的問題.

鋁電解余熱回收技術的開發,就是要以現有的大型預焙電解槽為基礎,在電解槽的側部內安裝換熱器,用高溫換熱介質將電解槽的側部散熱交換出來,加以利用.同時利用換熱系統的換熱量控制,來調節電解槽內部的結殼,控制槽膛內型,保持電解槽高效運行.余熱回收利用技術的開發需要解決的主要問題有:換熱系統與電解槽結構結合的問題,電解槽溫度場優化的問題,換熱介質的研究及余熱利用的問題、電解槽安全穩定運行與故障診斷等問題.本文的工作就是在國家“863”計劃的支持下,對鋁電解的換熱技術基礎問題進行了研究,得到了一些創新性成果.

1 新型換熱式鋁電解槽的結構設計

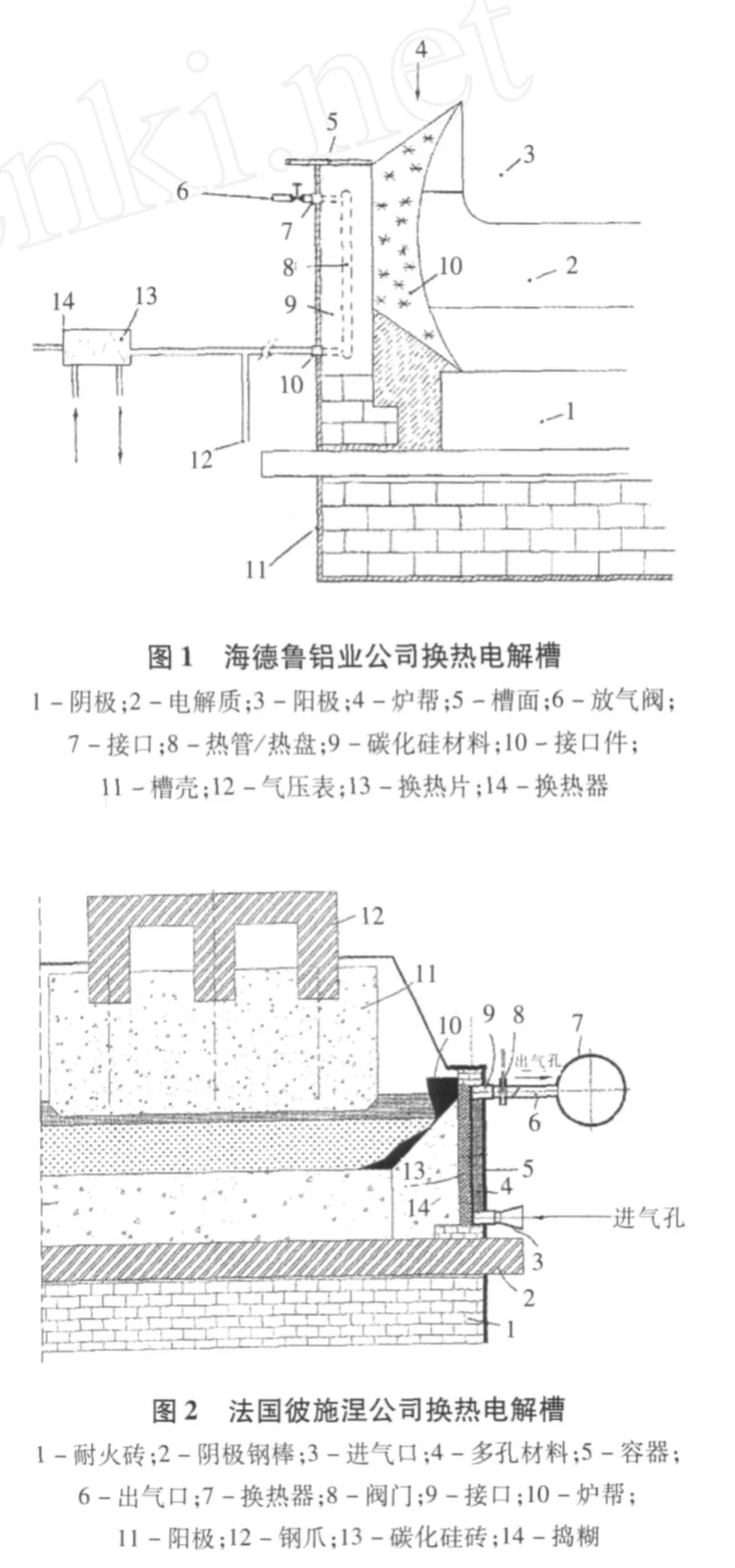

近 10年來,在鋁電解槽側部熱量回收研究方面有很多工作,這些工作對鋁電解余熱回收利用的研究都具有積極作用,但由于一些具體的原因,這些技術還沒有在工業上大規模應用.在國外這些技術主要以海德魯公司和波茲涅公司的技術為代表 (見圖 1,圖 2).

挪威海德魯鋁業公司的 O le-Jacob等人在電解槽鋼殼內側直接采用碳化硅成型冷卻裝置,用于回收電解槽側部散失的熱量.法國彼施涅公司的 Lam azeA iry-Pierre和 LaucournetR ichard研制一種余熱回收型換熱槽,其思路是在電解槽槽殼外部安置足夠多的多孔性材料層,通過在該層中投入空氣、金屬蒸氣等方法回收電解槽側部散失的熱量.從換熱器安裝的位置來看,安裝在槽殼外面,結構簡單,操作控制方便,缺點是換熱溫度較低,余熱利用困難.安裝在內部碳化硅結構里,結構比較復雜,但換熱溫度高,便于提高換熱效率和方便能量使用.從換熱介質來看,大多采用氣體,主要是空氣,也有采用水的.采用氣體換熱,優點是安全方便,可以換出溫度較高的氣體,缺點是高溫氣體的傳輸距離較短,使其利用受到局限,目前只是利用其余熱陽極和氧化鋁物料.

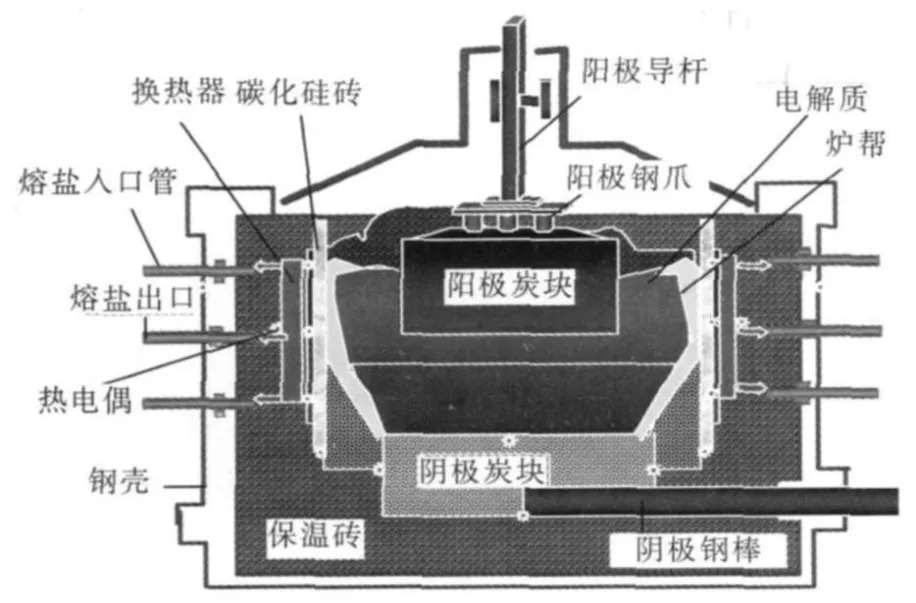

在國內東北大學于 2002年開始了這方面的研究,近年來在國家重大技術開發計劃項目的支持下,加快了這方面的研究.我們采用的換熱器結構是在鋼殼內部,保溫層里面碳化硅磚外面的位置 (見圖 3),由于在外面加了保溫層,所以換熱器的換熱溫度較高,可以保證換熱介子有較高的溫度,便于余熱利用.對于換熱介質我們采用熔鹽高溫換熱介質,使介質出口溫度達到 350℃以上,保證了換熱介質的使用.這種換熱介質的最直接的、現實可行的應用就是送到氧化鋁管道化溶出過程,這對我國電解鋁廠和氧化鋁廠建在一起的企業具有現實意義.這樣就可以保證鋁電解槽換出的熱量,可以大規模利用,這對我國鋁工業的發展和技術進步都具有重要的意義.當然 400℃的熔鹽用來發電,在技術上也是可行的.

圖 3 鋁電解槽的結構簡圖

2 新型鋁電解槽溫度場的模擬與優化

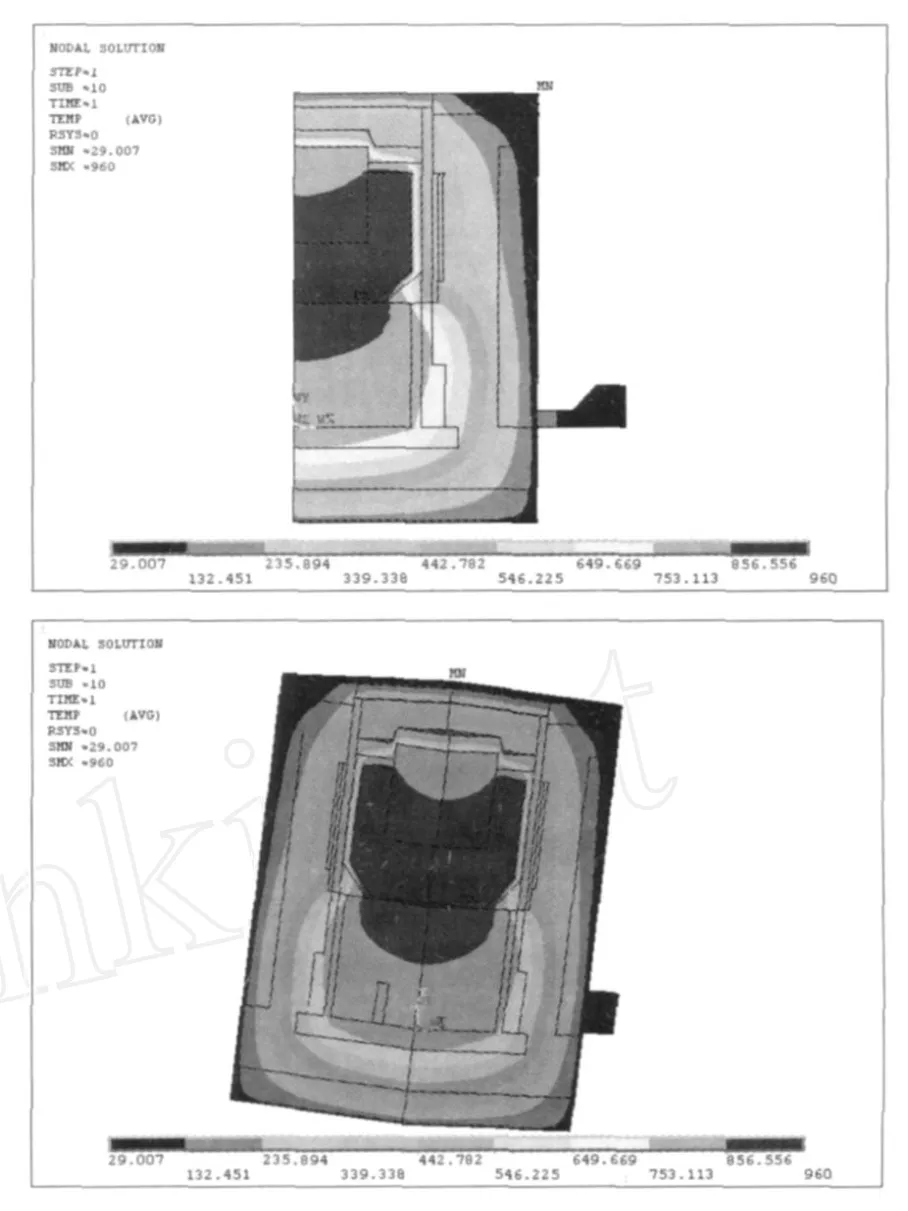

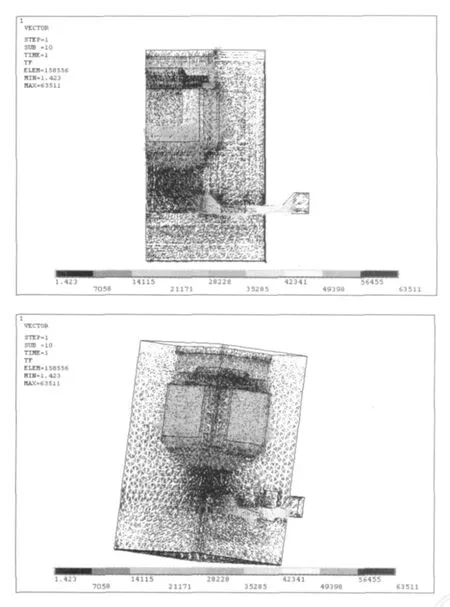

本部分使用 ANSYS軟件對 2000A新型換熱鋁電解槽進行了溫度場的模擬計算,建立了換熱型鋁電解槽的溫度場計算模型,重點研究了這種鋁電解槽的換熱模式,為設計大型換熱式鋁電解槽提供了基礎.

圖 4為 2000A試驗電解槽溫度分布云圖,從圖中可以看出電解槽的高溫區在陽極底部,可以保證鋁電解的正常進行.

圖 4 電解期間換熱電解槽溫度分布云圖

圖 5是電解槽槽體熱的流量分布圖,從圖中的熱流量分布來看,電解槽的熱流量很大一部分仍是從換熱器和上部散去,此外電解槽陰極鋼棒也帶走了大量的熱量.

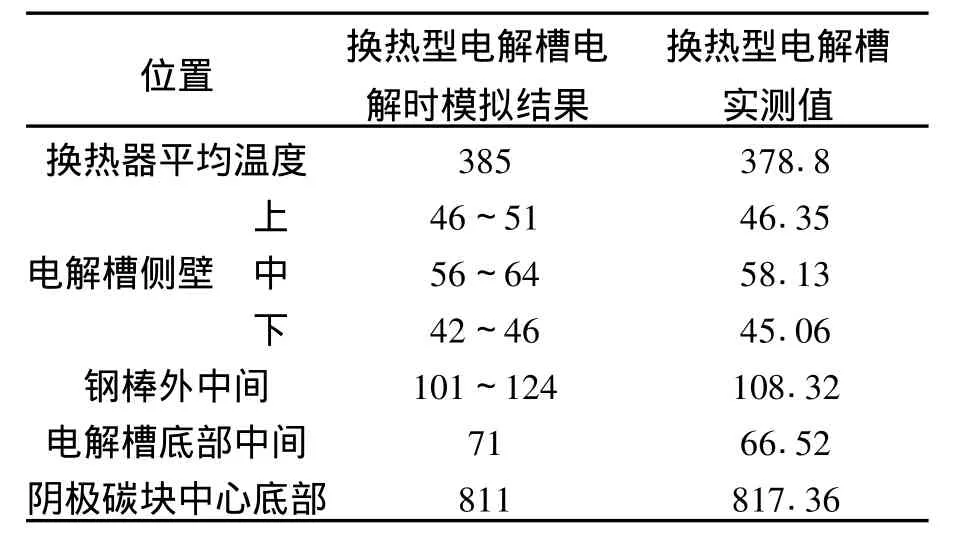

表 1是電解時溫度場模擬和測試結果的對比情況.從對比分析來看,除了槽底的溫度偏低之外,電解槽各部位的溫度基本差別不大,說明計算結果可靠.

表 1 電解期間結果參數對比表 ℃

3 換熱介質 KNO 3-NaNO 2系熔鹽的差熱分析研究

圖 5 電解期間換熱電解槽熱流量分布云圖

作為換熱熔鹽介質,研究 NaNO2-KNO3-NaNO3系熔鹽的物理化學性質和結構具有重要的意義.研究熔鹽換熱介質的物理及化學穩定性與溫度的關系,可以確定合理的熔鹽使用溫度區間;研究熔鹽的密度,對于研究換熱量與流量的關系具有重要的意義;研究熔鹽的電導率與變化規律,有助于減少電能損失;研究熔鹽的結構,可以為更深入地認識熔鹽的物理化學性質變化提供理論基礎.

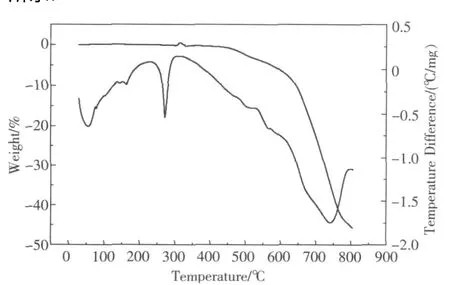

采用 SDT 2960差熱 -熱重聯用分析儀對KNO3、NaNO2及 NaNO3系的二元及三元混合熔鹽進行了熱重和差熱分析,所得到的各種物質的熱重曲線和差熱分析的典型曲線分別如圖 6所示.

圖 6 70%的 KNO 3-30%N aNO 2的 DTA-TG曲線

差熱分析結果表明,在 150~650℃之間,該系熔鹽的熱重值比較穩定,也沒有明顯的吸熱和放熱過程,表明該體系熔鹽的物理化學穩定性較好,高溫穩定區域比較大,說明此體系的確有很好的應用前景.

4 2000A新型換熱式鋁電解槽的換熱試驗

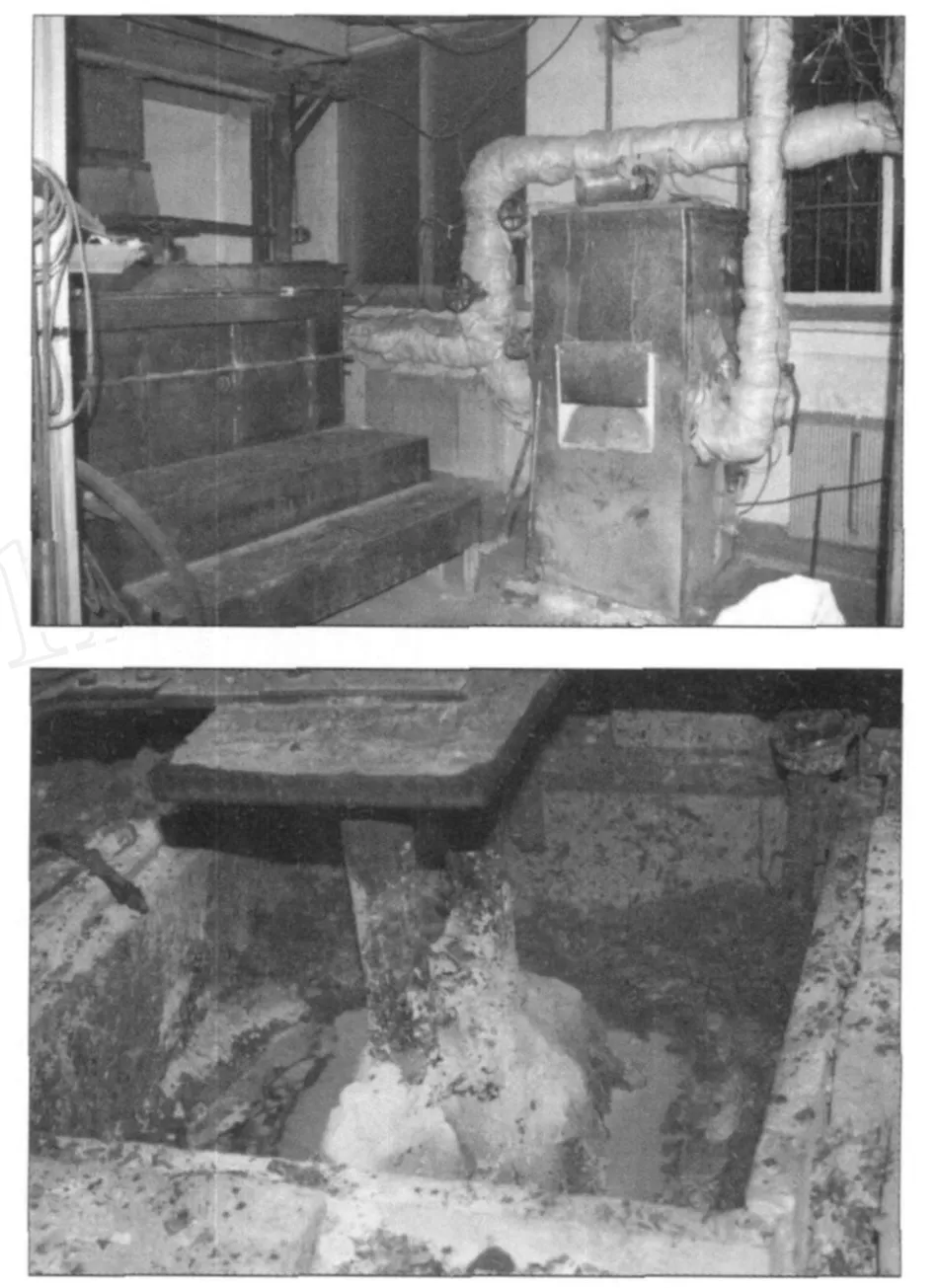

2008年 1月開始,在東北大學 2000A新型換熱式鋁電解槽上進行了電解試驗,試驗電解槽結構如圖 3.圖 7是裝置與試驗過程的照片.

圖 7 2000A新型換熱式鋁電解槽電解試驗照片

試驗系統研究了試驗電解槽加熱功率、換熱介質流量、換熱介質進出口溫度及溫度差、換熱版面溫度、換熱效率及單位面積的換熱功率等因素之間的關系,得到了熔鹽換熱系統工藝參數與電解槽設計參數及工藝參數之間的關系.為設計大型換熱鋁電解槽打下基礎.

5 結 論

經過幾年的研究,我們認為采用熔鹽換熱介質在鋁電解槽外面進行換熱,來實現鋁電解余熱回收利用的想法是可行的.我們的工作為這種技術的實施奠定了基礎,有利于在工業電解槽進行工業試驗,取得更好的成果.本文的結論有如下幾點:

(1)可以采用 NaNO2-KNO3-NaNO3系熔鹽體系作為換熱介質,對鋁電解槽側部散熱進行回收,得到的高溫熔鹽可以在氧化鋁生產中的管道化溶出工序作為加熱介質使用,實現了余熱回收利用.

(2)設計了可以在工業上使用的換熱器結構,并將換熱器與電解槽結構有機地結合起來,在保證鋁電解平穩運行的同時,最大幅度地回收熱量.

(3)系統地研究了 NaNO2-KNO3-NaNO3系熔鹽體的物理化學性質,優化了換熱介質成分,為給體系換熱介質在鋁電解槽上應用奠定了理論基礎.

(4)設計研制了2000 A新型換熱電解槽,并進行了換熱電解試驗,試驗結果表明該電解槽可以平穩的運行,并可成功回收側部散熱量的80%,在回收熱量的同時,還可以通過換熱系統的運行,來人為控制電解槽的側部結殼厚度,實現鋁電解槽爐幫的可控制.

A

1671-6620(2010)S1-0008-03