燃料 -鋁液焙燒工藝在 350 kA異型陰極預焙槽的應用

常玉杰,楊丹丹,田志剛

(中電投 寧夏能源鋁業集團股份公司,寧夏 青銅峽 751603)

燃料 -鋁液焙燒工藝在 350 kA異型陰極預焙槽的應用

常玉杰,楊丹丹,田志剛

(中電投 寧夏能源鋁業集團股份公司,寧夏 青銅峽 751603)

介紹了燃料 -鋁液焙燒工藝在 350 kA異型陰極預焙槽的應用,通過運用燃料 -鋁液焙燒工藝解決了異型陰極槽槽型特異性帶來的焙燒問題,從焙燒效果上證實了該工藝是一種實用可靠、具有特有優勢的電解槽焙燒工藝.

目前,鋁電解槽焙燒方法可以分為 2種,即電焙燒法(根據發熱電阻物料不同分為鋁液焙燒法和焦粒或石墨粉焙燒法)、燃料焙燒法[1].但國內大型預焙槽一般都采用焦粉焙燒法,很少使用鋁液焙燒法及燃料焙燒法.

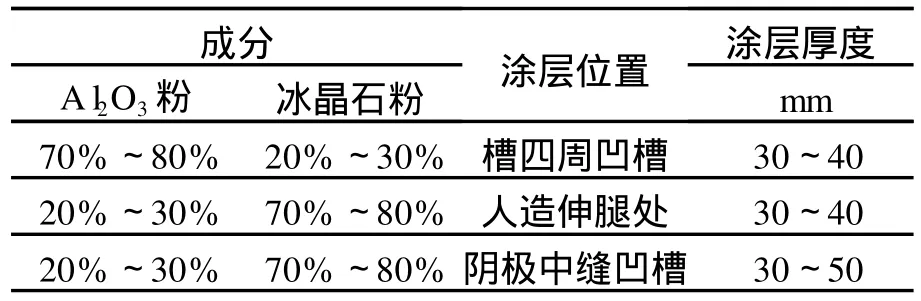

根據 350 kA異型陰極預焙槽槽型特點 (圖 1 350 kA異型陰極預焙槽),已經不具備使用傳統的焦粉 (或石墨粉)焙燒法及鋁液焙燒法,但考慮到燃料焙燒法要將陰極槽膛從室溫焙燒到 930℃左右,不僅存在焙燒時間較長、燃料消耗高,更為重要的是陰極氧化率大大提高,為了解決這一矛盾,首先采用燃料焙燒法將陰極槽膛焙燒到 700~750℃,然后采用鋁液進行焙燒至 930℃以上.此方法降低了陰極氧化率,同時也避免了鋁液對陰極帶來的熱沖擊,整個焙燒過程中升溫均勻平穩,減少了局部過熱或欠熱現象.

1 焙燒前期準備工作

1.1 系統驗收、檢查及調試

此次異型陰極槽為二次大修槽,電解槽大修完畢后組織相關技術人員對筑爐質量進行驗收,隨后對電氣絕緣、槽整體機械設備、氧化鋁濃相輸送及下料系統、煙氣干法凈化系統等進行系統性檢查及相關調試工作,合格后進入下一階段的焙燒準備工作.

1.2 防陰極氧化保護措施

由于燃料焙燒過程中高溫煙氣中的氧濃度難以精確控制,高溫下陰極氧化問題隨之難以解決,為了最大限度的減少陰極氧化程度,必須對陰極采取防氧化措施.

1)使用涂料對陰極進行涂層,涂層要求見表1,采用水玻璃溶液做調勻劑.涂料調勻要求:可以用手捏成團,團掉到地上能松散開的程度.

表1 涂層要求

2)為了防止燃料焙燒過程中燃燒嘴火焰外焰所帶來的熱沖擊,在對應的陰極及人造伸腿表面鋪設硅酸鋁纖維板及耐熱鋼板.

1.3 掛極裝爐

1.3.1 掛極

在燃料焙燒階段要讓整體陰極槽膛能充分的利用熱傳導、輻射及高溫氣流進行焙燒,必須預留合適的兩極間空腔;同時在鋁液焙燒階段為減少陽極偏流現象,陽極導桿要和陽極母線要接觸良好、陽極底掌要處在同一個水平面上;因此掛極過程中應注重以下兩點:1)所有陽極底掌處在同一個水平面上;2)定位后,陰極底掌面與凸起的陽極的上表面高度距離為 200 mm,此時母線位置應在回轉計 200的位置上.

1.3.2 裝爐

此次裝爐主要工作任務是放置燃燒器、測溫管及各進氣管道和線路的聯接,同時做好槽四周密封保溫及中縫排氣設計,圖 2是裝爐生產現場.

裝爐要求如下:

(1)放置中縫防護板排煙管,極間縫板,其中排煙口 (尺寸:150 mm ×150 mm ×170 mm)位置位于 4#(極號 )-5#、8#-9#、15#-16#、21#-22#的中縫;

(2)在 AB加工面上均勻放置燃燒嘴共計24個;

(3)在每個燃燒器處下面的陰極炭塊和邊部伸腿上,放置一層硅酸鋁纖維板 1000 mm×400 mm×3 mm及一塊厚為 2 mm的耐熱鋼板 1000 mm ×300 mm ×2 mm.

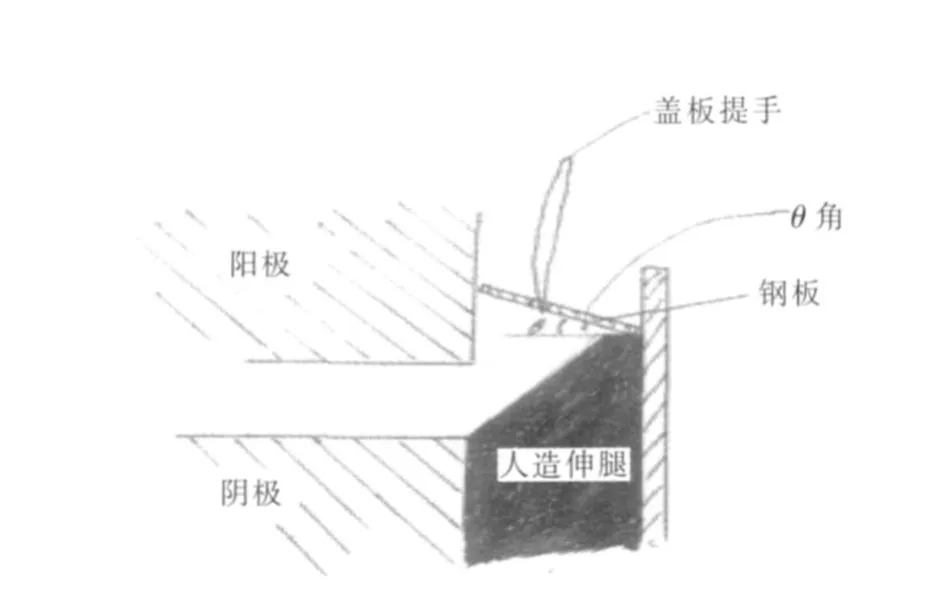

(4)鋪放加工面鋼板,圖 3是加工面鋼板側視圖.

圖3 加工面鋼板側視圖

(5)所有蓋板鋪放完畢后鋪蓋冰晶石保溫料,保溫料要求:陽極鋼爪下沿平齊,冰晶石用量約為16 t.

2 燃料焙燒階段

燃料焙燒階段使用的燃料是天然氣,整套設備裝置由重慶健雯沅爐窯設備公司開發和研制,在裝爐完畢后,連接火焰燃燒器與供風、供燃氣系統及相關的控制電路,安裝燃氣系統時,燃氣管線及空氣管線要按照主體控制系統點位進行編號,燃燒架接入天然氣管線,安裝完成后通入天然氣并進行檢漏,檢漏期間將附近窗戶打開通風,設置限制性區域,區域內嚴禁煙火.

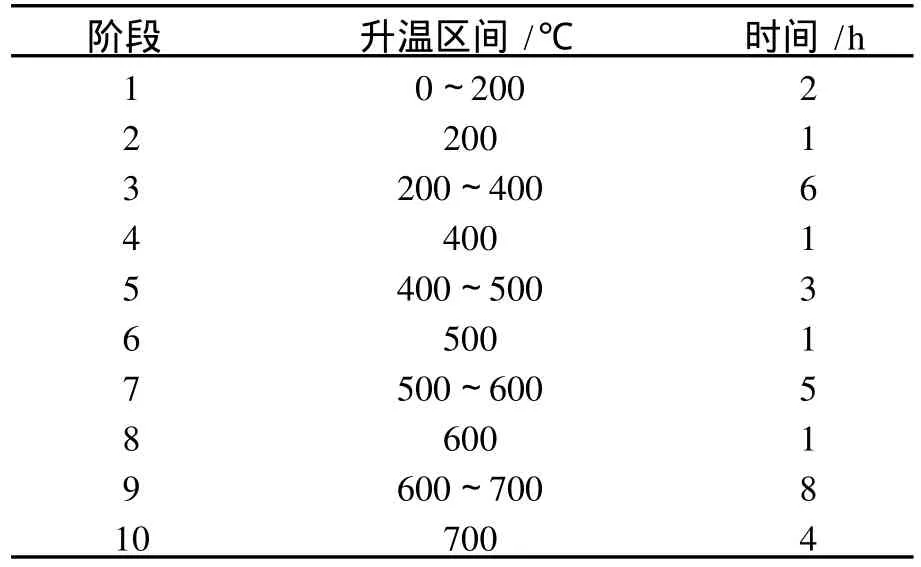

(1)燃料焙燒時間的確定.一般對于炭素材料而言,在 200℃之前為軟化階段,主要是是排出吸附水和化合水,可使用小火進行焙燒,升溫度速度可以適當加快,當溫度升到 200~500℃時,扎糊中瀝青揮發份大量排出,可適當調大火焰,但升溫速度應慢一些,否則由于大量揮發份的劇烈排出使之產生裂紋,導致結構疏松、孔隙度增大、強度下降.當溫度升到 600℃以上,升溫速度可加快.當溫度超過 700℃時,黏結劑的焦化過程基本完成[2],即可熄滅火焰,燃料焙燒階段完成.

根據燃料焙燒方案[3]及現場監測升溫數據將燃料焙燒時間確定為 32 h,升溫控制過程分 10個階段,表 2為升溫控制時間表.

表2 升溫控制時間表

(2)升溫到達預期目標后,關閉天然氣,將管道內余量天然氣進行排空后拆卸燒嘴管線,再移走燃燒架及各路管線,隨后迅速拆除燒嘴及其對應的爐底鋼板.

3 鋁液焙燒階段

3.1 灌鋁作業

在燃料焙燒作業完畢后立即向槽內灌入 15 t鋁液,并下降陽極,陽極底掌距離凸臺上表面 30 mm,灌鋁完畢后將槽四周鋼板上的冰晶石推向槽中并拆除鋼板;拆除完畢后仔細檢查電解槽四周的蓋板是否完全取出、有無搭接物,以防止發生陰陽極短路現象(拆除設備與灌鋁時間間隔應盡量縮短).

3.2 二次裝爐

根據大型預焙槽焙燒啟動技術要求及生產實踐,選用高分子比的冰晶石進行裝爐,作業順序如下:

(1)先用冰晶石將 AB加工面伸腿覆蓋,覆蓋高度距離槽沿板約 100 mm;

(2)AB加工面面各用 20袋 NaF(共 2 t)進行覆蓋,最后用冰晶石再次填充,覆蓋料要求鋼爪下沿以上 20 mm;

(3)兩爐門口端正對中縫用電解質塊砌成兩道墻,再在上面用鉆好眼的蓋板蓋好,以便更好地監測焙燒溫度,其他空隙處用冰晶石填充,冰晶石總用量約為 5 t.

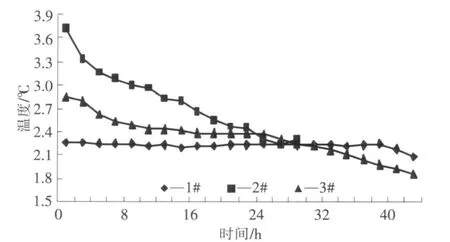

3.3 通電焙燒

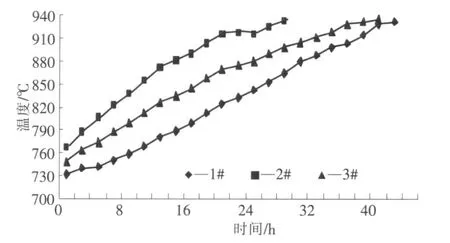

通全電流后其沖擊電壓約 3 V,一段時間后,電壓會回落至 2 V左右.鋁液焙燒過程中以控制鋁液溫度上升速度為管理點.鋁液升溫速度控制在 5℃/h左右,當升溫速度減緩時可適當提升陽極來提高電壓,焙燒 42 h左右后,鋁液溫度一般達到了 930~940℃.

4 焙燒效果

根據三臺異型陰極槽實際運行狀況,大型異型陰極預焙槽燃料 -鋁液焙燒時間控制在 74 h左右,其中燃氣焙燒階段焙燒時間 32 h,鋁液焙燒階段焙燒時間 42 h左右,焙燒過程中升溫速率平穩,最終的鋁液焙燒溫度一般達到 930~940℃,爐膛焙燒效果較為理想,具備了電解槽啟動條件,從鋁液焙燒過程中電壓管理及整個焙燒階段升溫曲線也得到了有力的應證.

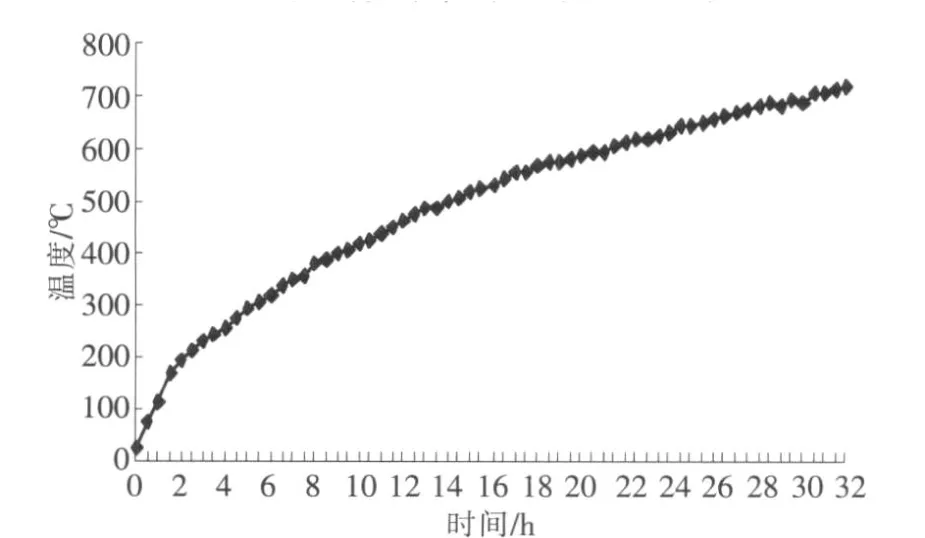

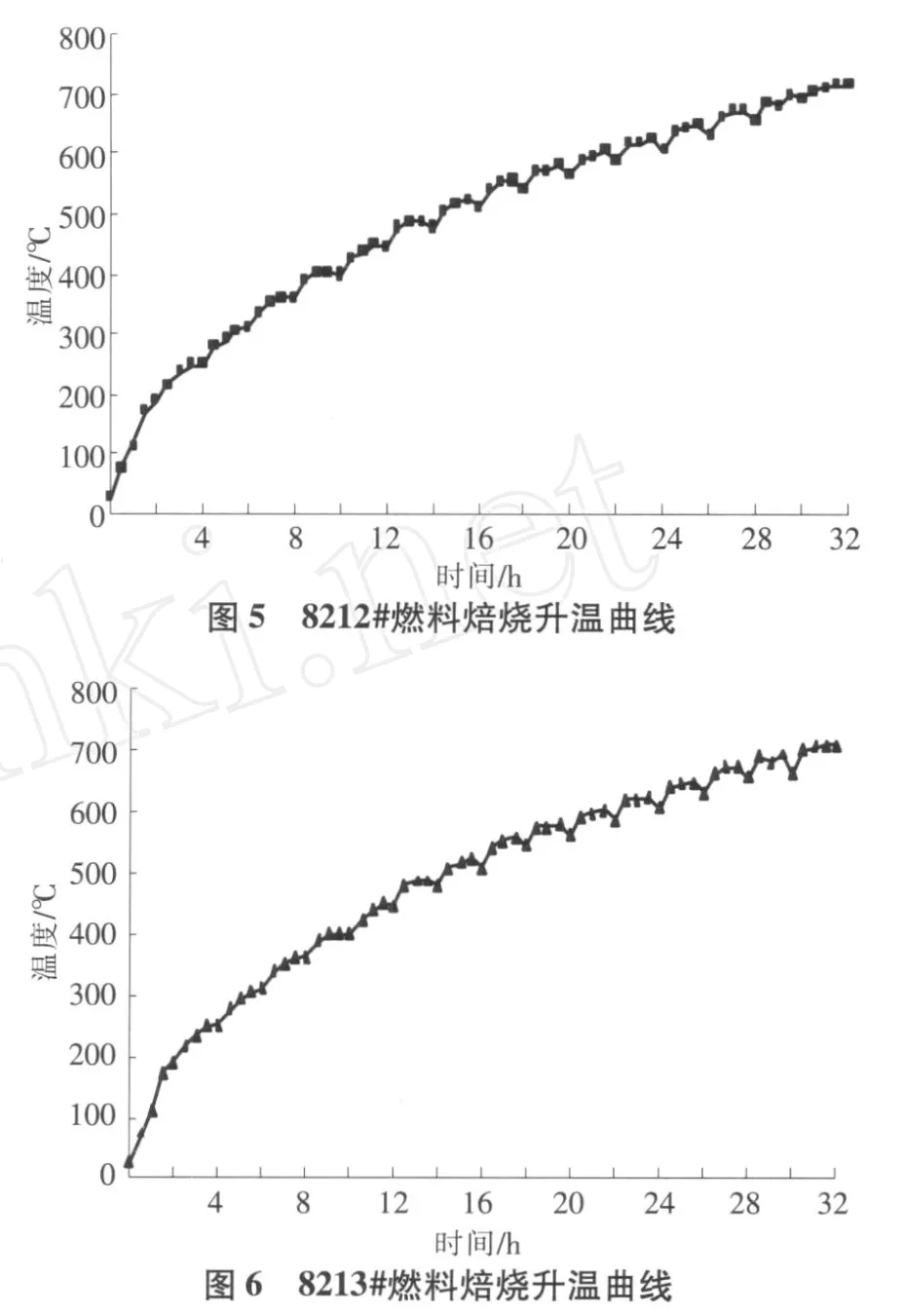

(1)三臺異型陰極槽燃料焙燒升溫曲線

實測三臺異型陰極槽 8211#、8212#、8213#燃料焙燒過程中升溫數據,繪圖于圖 4~圖 6.

圖4 8211#燃料焙燒升溫曲線

(2)三臺異型陰極槽鋁液焙燒升溫曲線

實測三臺異型陰極槽 8211#、8212#、8213#鋁液焙燒過程中升溫數據,見圖 7.

圖7 鋁液焙燒升溫曲線

(3)三臺異型陰極槽鋁液焙燒電壓管理曲線

鋁液焙燒過程中,對應實測的鋁液溫度,根據鋁液升溫速率情況,控制好電壓,圖 8為此階段的電壓管理曲線.

圖8 鋁液焙燒電壓管理曲線

5 結 語

(1)燃料 -鋁液焙燒工藝在 350 kA異型陰極預焙槽的應用更好的解決了槽型特異性所帶來的焙燒問題,而且繼承了燃料焙燒及鋁液焙燒的優點,從而打破了傳統焙燒法的單一性及固有缺陷.

(2)從焙燒效果上可以看出,整個焙燒過程中升溫均勻平穩,最終鋁液溫度也超過了 930℃,達到了大型預焙槽的濕法啟動條件.

(3)通過應用陰極防氧化措施后,陰極表面氧化率大大降低.

A

1671-6620(2010)S1-0030-03