預焙鋁電解槽破損特征及原因

陳緒明,蔡海臣

(青銅峽鋁業集團 大修部,寧夏 青銅峽 751603)

預焙鋁電解槽破損特征及原因

陳緒明,蔡海臣

(青銅峽鋁業集團 大修部,寧夏 青銅峽 751603)

分析了鋁電解槽早期破損的機理、原因,闡述了防止鋁電解槽早期破損的一些思路.

鋁電解槽在設計壽命期或大修期之內發生的破損稱為早期破損.據統計,國內槽壽命一般在 1 500~1 800天,國外在 2 500~3 000天.鋁電解槽的破損伴隨著電解生產過程的始終,導致鋁電解槽破損的原因有設計、施工、材料選擇、電解槽的啟動及電解工藝等諸多方面的因素.

1 鋁電解槽早期破損的特征

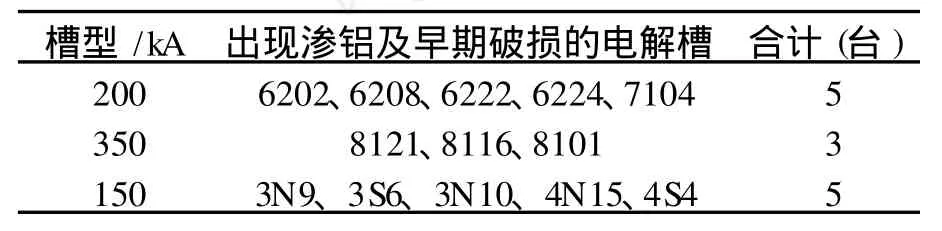

2006~2007年間 ,150 kA、200 kA、350 kA電解槽早期破損情況的統計如表 1.

表 1 電解槽早期破損情況統計

這 13臺電解槽陰極內襯的破損特征主要有以下幾種:

(1)陰極碳塊出現縱向、橫向裂縫.

圖 1 陰極碳塊縱向、橫向裂縫

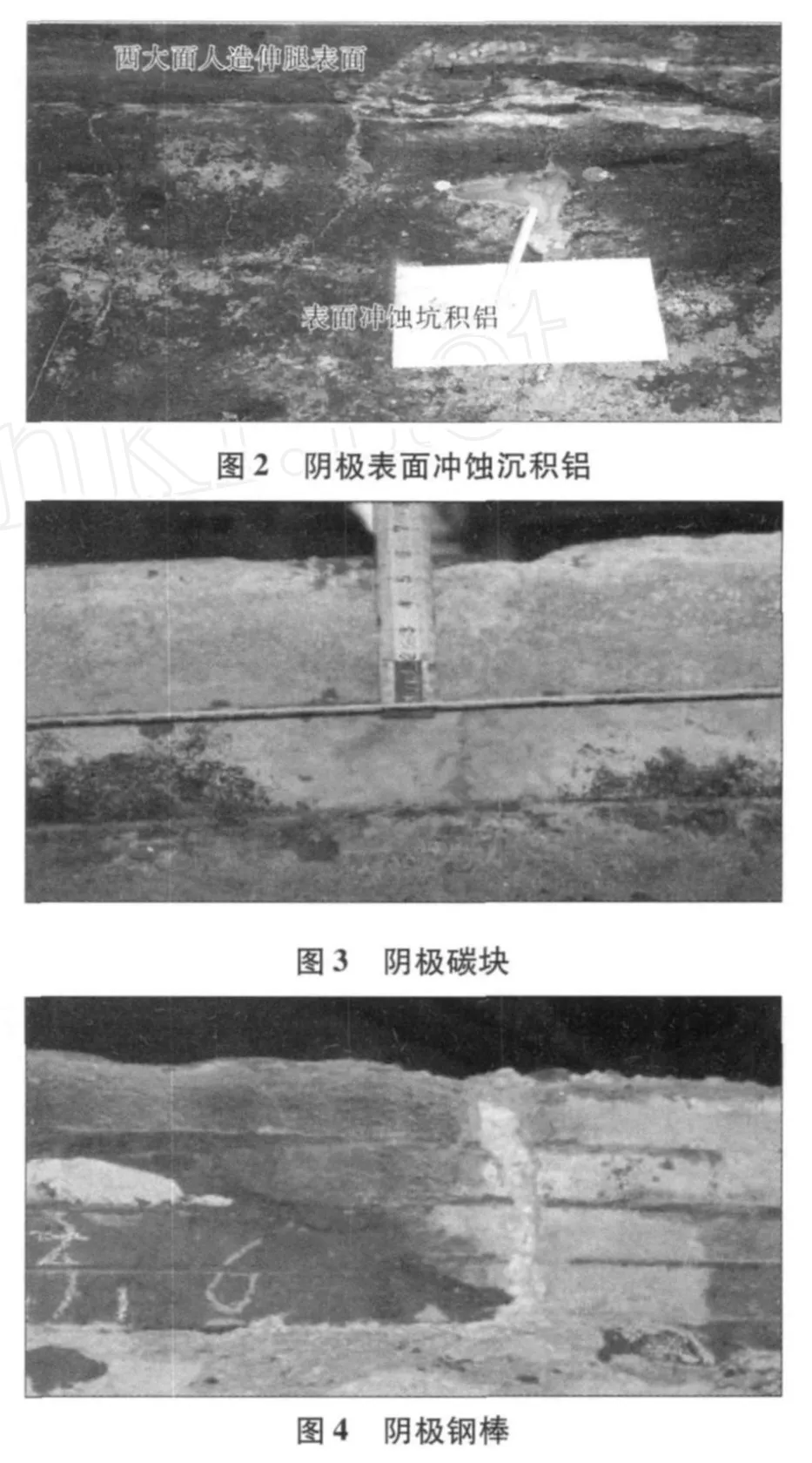

(2)陰極碳塊有沖蝕坑 -鋁和電解液從槽底漏出.

(3)陰極碳塊向上隆起并裂開.

(4)陰極鋼棒變形向上隆起并受鋁液腐蝕,鋁液中鐵含量增高,陰極棒口成為鋁液和電解液滲漏的通道.

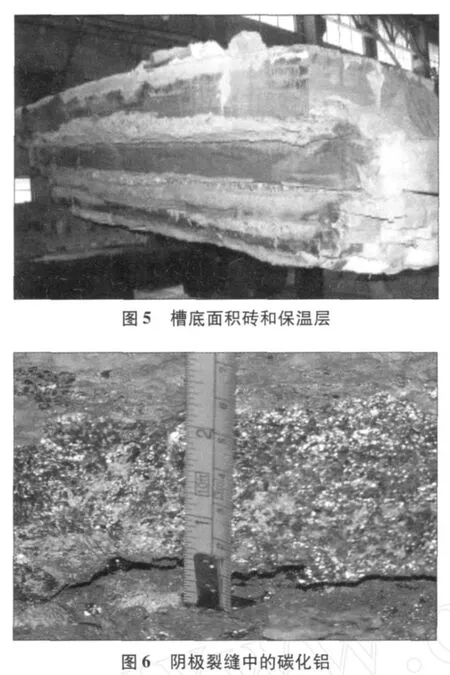

(5)槽底耐火磚和保溫層受電解質侵蝕,中央部位生成灰白層并向上隆起,該層中有許多較大氣孔.

(6)炭塊陰極裂縫有碳化鋁;碳化鋁和氧化鈉常共生.

(7)側部炭塊被腐蝕變薄.

(8)陰極槽殼變形,有的槽殼角部開裂.

2 電解槽早期破損的原因

2.1 陰極碳塊石墨化程度低

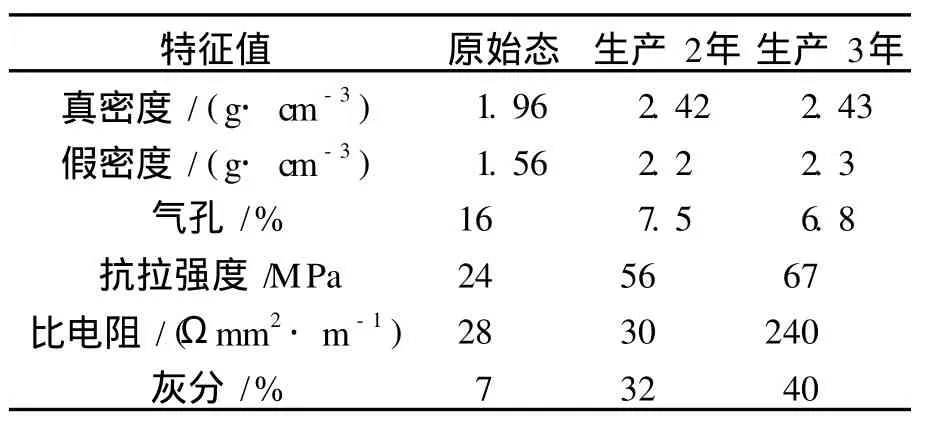

電解槽早期破損存在一個共性,那就是陰極碳塊比較脆弱、酥松.若槽況發生波動,如產生病槽或鋁液高度一段時間內保持較低時,極易發生陰極破損、體積膨脹和漸進石墨化.隨著電解槽生產時間的加長,陰極碳塊的特性就發生變異,如表2.

表 2 陰極碳塊特性

這一現象的產生使滲透碳塊陰極中的鈉進入碳的晶格里,而電解質只能滲透入晶格間的界面上.

試想一覺醒來,發現自己的臉盤或腿圍大了一圈,你的第一反應會是什么?如果在唐朝,你必定歡喜雀躍。可放在崇尚“精瘦”的當代,對很多人來說,這就是一件“恐怖”的事。可是偏偏就有不少人“喝水都要變胖”,以至于時常餓著肚子質問鏡子中的自己:我這是腫了嗎?

2.2 耐火磚層的變異

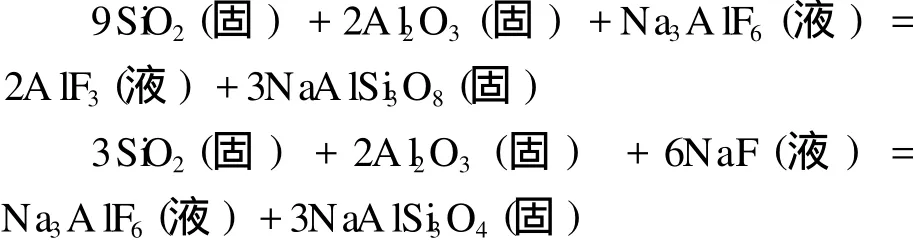

從碳塊陰極滲透下來的鋁,溶解陰極鋼棒,并還原耐火磚層的硅酸鹽,生成了 A l-Si-Fe和 A l-Si合金,同時在耐火磚層中生成許多大大小小的孔洞,這是硅酸鹽受氟鹽長期侵蝕而生成氣態氟化物的結果.耐火磚的下半部分發生明顯的體積膨脹,中央部位的厚度增加了 100~130mm,四周也增厚,呈凸透鏡狀,上面的陰極導電棒向上彎曲.這是由于滲透下來的電解液與耐火磚發生化學反應生成體積龐大的鈉鋁硅酸鹽所致,化學反應式如下:

此種鈉鋁硅酸鹽呈灰白色,故稱為灰白層.

由于滲透下來的電解液中含有較多的 NaF,它同耐火磚層中的α-A l2O3發生反應,生成β-A l2O3.

6NaF(液 )+α -A l2O3(固 )=3Na2O·β-A l2O3(固 )+2A lF3(液 )

2.3 鈉的滲透產生的膨脹應力

鈉滲入到陰極碳素材料中,使其體積膨脹,強度降低,改變了碳塊的物理結構,鈉主要的滲透方式進入碳素晶格內部或通過碳塊縫隙侵入的.如果鈉滲透均勻,形成的碳塊晶格排列有序,在正常的電解條件下其碳塊能表現出較好的物理性能,當受熱膨脹的時候,各部分膨脹均勻,不易破損.如果鈉滲透不均勻,其碳塊晶格排列混亂,受熱時極易破損.鈉滲透陰極的均勻性與電解溫度和電解質成分相對穩定有很大關系.當槽溫和電解質成分相對穩定時,鈉滲透則均勻,反之則不均勻.陰極碳塊在槽內襯中彼此相互約束.受陰極鋼棒膨脹位移的影響,使陰極碳塊受到向上的拱力,并且這種向上拱力隨著電解溫度的降低鈉滲透加劇而加大.

2.4 電解質滲透產生的膨脹應力

電解質的陰極碳塊的滲透除了受鋁和鈉的作用外,還與陰極電流密度有關,減少陰極電流密度能抑制電解質向碳塊陰極的滲透.

2.5 熱應力

在通電焙燒階段,電解槽由于熱膨脹產生熱應力,碳塊在熱應力和鈉鹽的侵蝕下,易在焙燒階段碳塊表面產生裂紋.電解反應開始后鈉和電解質開始滲透產生膨脹應力.當通電焙燒達三個月后,甚至更長一段時間,碳塊的鈉吸附或電解質滲透在一定的碳塊表層,深度達到飽和,此時鈉膨脹應力達到最大值,如果此時碳塊表層能承受住熱膨脹的應力最大值的沖擊而不致破損,待深層次碳塊完全石墨化后,就大大削弱了鈉及電解質向碳塊底部侵蝕的速度.

2.6 偏流現象的發生

3 技術對策

3.1 電解槽的設計方面

電解槽最重要的是熱場設計、母線設計和材料的選擇.電解槽陰極熱設計的主要目的是保證等溫線處于耐火磚層中,以避免電解質熔融滲透對保溫磚造成侵蝕或者電解質凝固膨脹對陰極碳塊造成破壞,從而達到使鋁液穩定,提高電流效率的目的,且可減少鋁液對電解槽底部的沖刷和腐蝕.

建議用防滲料代替耐火磚加強底部保溫,防止等溫線上移.

3.2 減少側部碳塊氧化,強化側部散熱.

側部碳塊被氧化、腐蝕是側部破損的直接原因,而造成側部碳塊氧化、腐蝕的原因是側部不能生成合理的爐幫.其原因很多:如槽子的熔流動場和側部散熱設計不合理,焙燒啟動的方法,后期管理和工藝條件的穩定及控制不合理等.

建議采用抗氧化、抗冰晶石腐蝕、高導熱系數的氮化硅側塊作側部內襯.目前 120 kA、150 kA電解槽都已采用,200 kA電解槽也應試驗采用氮化硅側塊.

3.3 陰極碳塊質量對槽壽命的影響

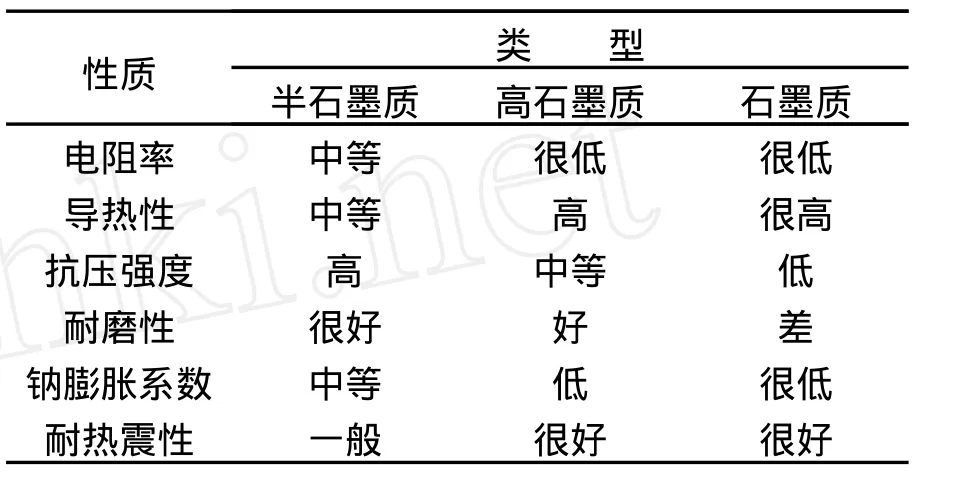

選擇使用低鈉膨脹度、低電阻率、高強度和低灰分的優質陰極碳塊可提高電解槽壽命,高石墨質和石墨化陰極碳塊都具有較低的鈉膨脹率和低電阻率,但強度低,抗磨性能差,且成本較高.

從這 13臺電解槽陰極內襯的破損特征情況來看,因底部碳塊破損斷裂而造成漏爐的情況不多見.青鑫公司生產的半石墨質和高石墨質扎固糊和陰極碳塊已經在 4S9、3N 7上使用.三種主要陰極碳塊的性能比較如表 3所示 .

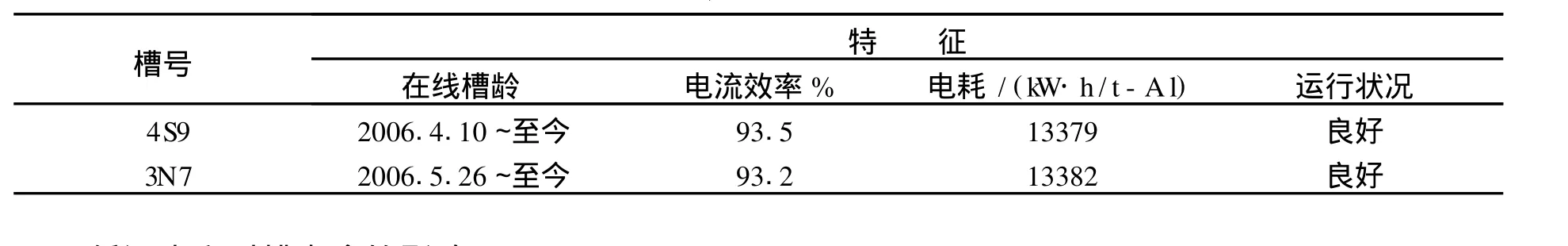

4S9 、3 N 7運行狀況如表 4所示 .

表 3 陰極碳塊性能比較

表 4 4S9、3N 7運行狀況對比

3.4 低溫生產對槽壽命的影響

在電解工藝技術條件方面,低溫電解和使用酸性電解質可減少鈉在陰極碳塊的滲透以及由此而引起的低鈉膨脹效應,有利于延長電解槽壽命.但在較低的溫度下碳素材料吸收的鈉量多,膨脹率大,抗壓強度明顯降低,破損加劇,溫度越低侵蝕越嚴重.這是由于在低溫下,碳鈉化合物比較穩定,而在高溫下不穩定.此外,在低溫下,鈉容易在碳層中沉積,生成較多的碳鈉化合物.

國內電解鋁行業普遍認為,延長槽壽命電解溫度應保持在 940~955℃是較合適的溫度.

3.5 選擇適宜的工藝技術條件

“四低一高”的工藝技術條件是目前許多電解廠預焙槽所采用的技術條件.我們認為四低是相對目前的高而言,確切的應該是適宜的工藝技術條件和初晶溫度.

4 結 論

(1)開槽三個月非正常期結束后,槽溫應緩慢下降,逐漸過渡.

(2)生產管理中,槽溫的劇烈波動及產生鈉和電解質對陰極碳塊侵蝕加劇的直接原因.

(3)生產工藝技術條件發生急劇變化,最終都會導致槽內襯材料發生物理、化學變化,導致破損.

(4)增大搖籃框架的強度,使其在側部力矩的作用下不變形、斷裂.

(5)提高陰極碳塊的性能,采用高石墨質或石墨化陰極.

(6)嚴格控制筑爐材料,采用先進的檢測和扎固機具完善筑爐質量.

A

1671-6620(2010)S1-0082-03