鋁電解槽陰極側部可壓縮結構研究

王有山,梁學民

(河南中孚實業股份有限公司 技術中心,河南 鞏義 451200)

鋁電解槽陰極側部可壓縮結構研究

王有山,梁學民

(河南中孚實業股份有限公司 技術中心,河南 鞏義 451200)

分析了鋁電解槽內襯熱應力和鈉膨脹應力的特點及對大型鋁電解槽壽命的影響,為了減少應力對電解槽陰極內襯的不良作用,在其應力集中的側下部設計了可壓縮結構,使集中的應力在此得以有效釋放.通過在兩臺 320 kA電解槽上的試驗,與對比槽相比,減緩了陰極隆起的速度,減小了隆起量,可在一定程度上提高電解槽壽命.

隨著我國鋁電解技術的發展,在 280 kA電解槽技術取得成功并不斷完善的基礎上,300 kA級大型預焙鋁電解槽已成為我國鋁電解的主流槽型.槽容量的增大使槽內襯體積隨之增大,主要表現在水平方向尺寸的增加,特別是縱向尺寸增加更為明顯,以上改變使電解槽內襯在從冷態到熱態的過程中,水平方向的熱應力及啟動初期吸鈉膨脹應力隨著槽容量的增加而明顯增大,并在陰極側下部集中,造成電解槽陰極隆起,出現開裂,嚴重影響電解槽的壽命.

國內電解鋁生產廠家及設計研究院,在鋁電解槽內襯結構及內襯材料選用等方面進行了不斷的創新,如槽殼側部由以往的雙圍帶改為單圍帶并加裝散熱片;減薄側部炭磚的厚度,減小槽加工面;采用小船形的槽殼結構等,這些均有利于電解槽側部散熱和熱量平衡的建立[1].在新材料應用方面,側部普遍采用了碳氮化硅磚,提高了抗侵蝕性能,增強了側部散熱性能;底部陰極炭塊普遍采用了半石墨質炭塊,并試驗應用了全石墨化炭塊.雖然綜合應用了以上技術,但陰極側部結構仍然一直沿用傳統的硬結構 (澆筑料),使日益增大的側部應力無法得以釋放,是造成在電解槽生產技術及原材料質量不斷提高的前提下,槽壽命仍徘徊在 1800天左右的原因之一,這與國際先進水平相比,存在 500~800天的差距[2].

河南中孚實業股份有限公司在國家重大產業技術開發專項—“300kA級鋁電解槽生產綜合節能技術開發”項目中,通過對大型鋁電解槽內襯材料物性參數的分析和鋁電解槽內襯應力場的研究,通過仿真計算,設計并建造了配備陰極側部可壓縮結構的 320kA試驗電解槽.試驗槽經過近 2年時間的運行,其優勢表現明顯,有望在一定程度上提高電解槽的壽命.

1 320 kA電解槽內襯熱應力及鈉膨脹應力分析

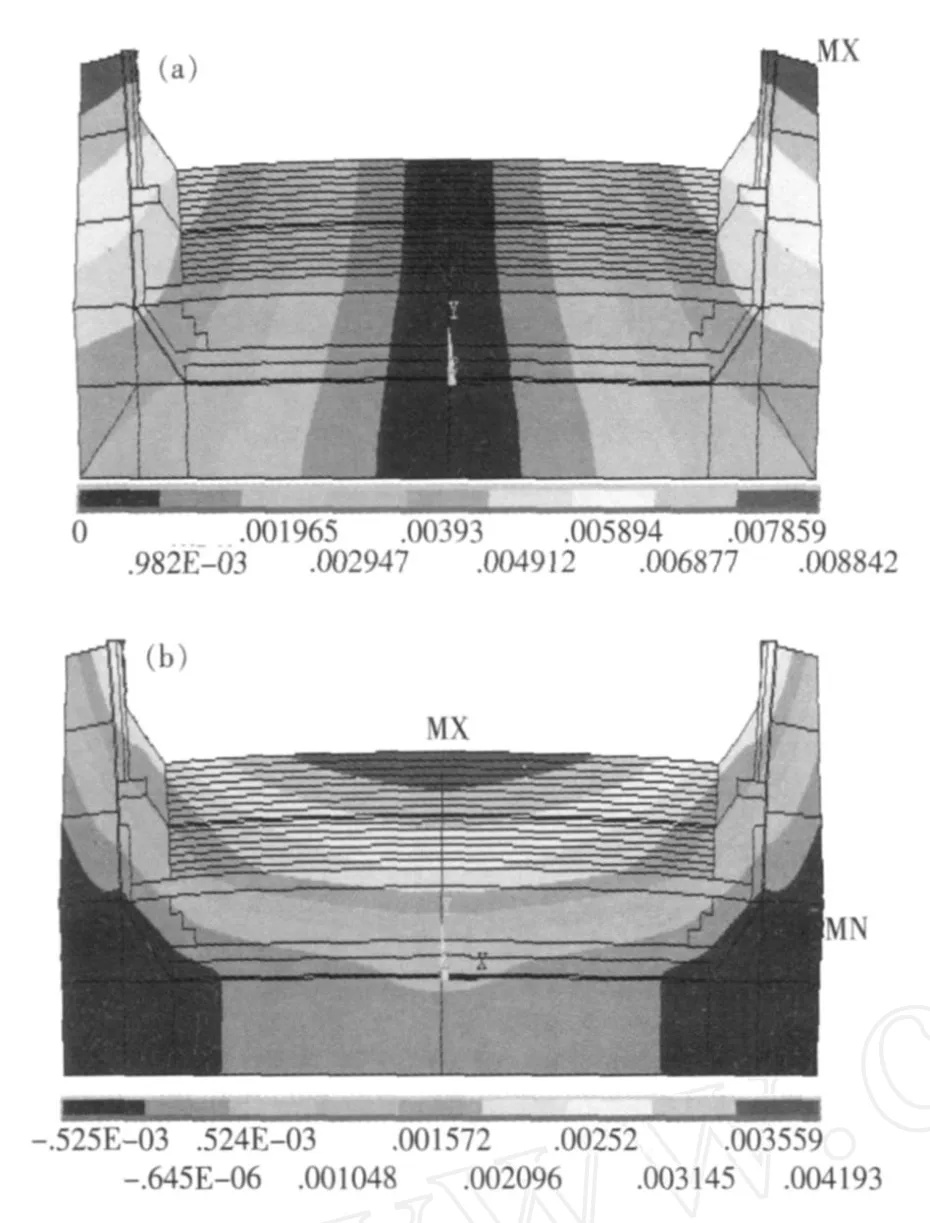

采用無煙煤陰極炭塊的 320 kA電解槽,在焙燒結束后,發生熱膨脹而產生位移的仿真如圖 1所示.圖 1(a)表示 x方向的位移,最大位移量為8.84mm,位于電解槽大面兩側;圖 1(b)表示電解槽 y方向的位移,最大位移量為 4.19mm,位于電解槽中心,陰極炭塊表現出上拱形狀.最大位移量為 8.99mm,位于槽的兩側.z方向的位移量為7.35mm[3].

電解槽啟動初期是鈉滲透的主要階段,鈉含量的增加導致炭塊膨脹增加[3].根據仿真計算,啟動一個月后的電解槽無論是 x方向的位移、y方向的位移還是電解槽的最大位移都有所增大,x方向的最大位移量為 11.64mm,比啟動前增加了31.6%,y方向的最大位移量為 7.78mm,比啟動前增加了 81.7%,最大位移量為 11.65 mm,比啟動前增加了 29.6%.其中 y方向的位移增加幅度最大,表明電解槽運行一個月后由于鈉的滲透,產生的膨脹應力增大,使得中心陰極炭塊上抬趨勢加大.陰極炭塊的上抬是造成陰極炭塊開裂和剝皮分層的重要原因[3].

隨著電解槽容量的不斷增大,減少陰極內襯熱膨脹及鈉膨脹應力問題,對槽壽命的提高具有十分重要的意義.

2 320 kA電解槽側部可壓縮結構的方案、原理及仿真

2.1 結構及原理

圖 1 焙燒結束后電解槽位移分布情況/m

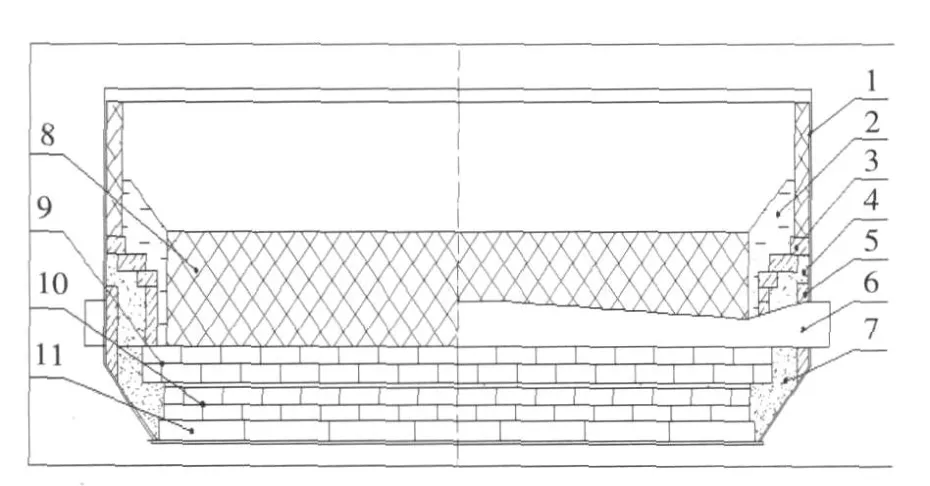

圖 2是 320 kA試驗電解槽內襯設計方案圖(橫剖面),與傳統的側下部硬結構相比,主要改進點在于,在陰極炭塊與槽殼之間設置了采用可壓縮耐火材料構成的側部可壓縮結構.具體的結構為,在陰極鋼棒周邊設置一層鋼棒澆鑄料 5,槽殼與炭塊側部之間分別設置可壓縮材料 4、耐火磚 3及側部炭糊 2.

當陰極炭塊受到熱膨脹及鈉膨脹時,其產生的力推動可壓縮材料,使其壓縮,從而使應力得以釋放,減緩陰極隆起的速度,減小隆起量.

圖 2 試驗電解槽內襯結構圖

2.2 熱場仿真

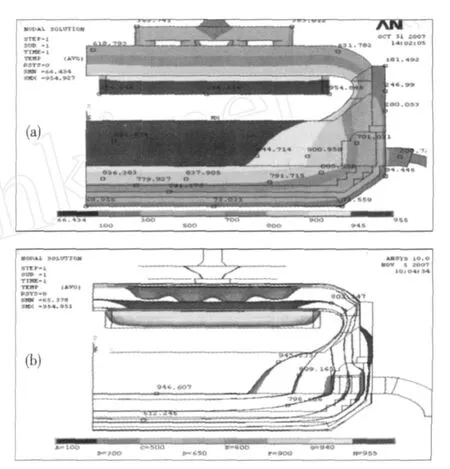

側下部結構及材料的改變會影響到電解槽的熱場.對圖 2所示的設計方案進行熱場仿真模擬計算的結果見圖 3.

仿真結果表明,在陰極碳塊與高效抗滲磚界面上的溫度為 947℃左右,在高效抗滲磚和輕質保溫磚界面上的溫度為 758℃左右,電解質的初晶溫度等溫線在陰極炭塊以下;800℃等溫線在保溫磚以上,溫度分布合理.槽幫部分溫度下降梯度較大,有利于伸腿的形成和保持;在槽底,溫度差主要集中在陰極下面的保溫材料中,達到了加強底部和側下部保溫、側上部散熱的目的.

圖 3 320 kA側下部可壓縮結構電解槽熱場仿真圖

3 試驗及效果

為了檢驗側部可壓縮結構的方案,在河南中孚實業股份有限公司 320kA電解鋁系列中建了 2臺采用側下部可壓縮結構的試驗電解槽,槽號為4 069#和 4 070#,并設同期啟動的 4 059#和4 060#為對比槽.試驗電解槽 2006年 12月啟動,其啟動方案及生產管理與正常槽相同.

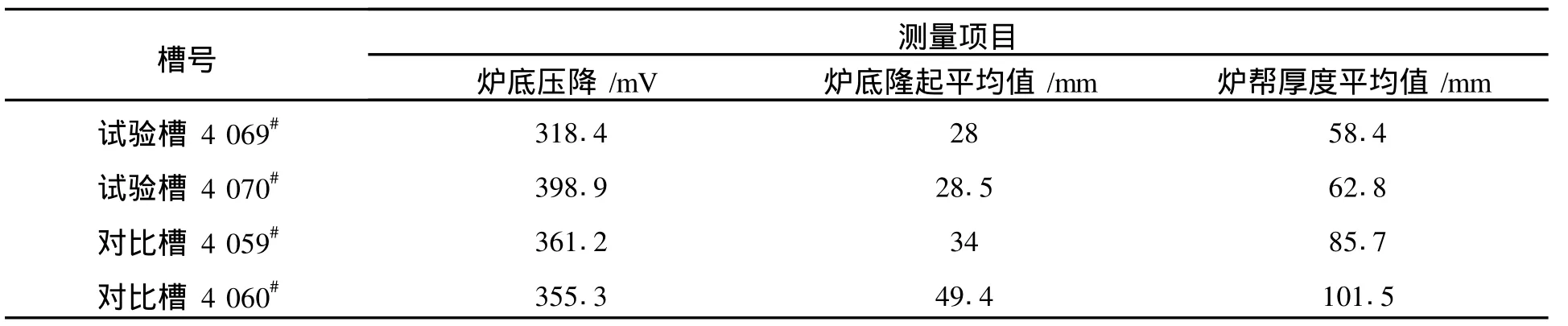

2008年 5月,對 2臺試驗槽及對比槽進行了綜合測試.測試結果及分析如下.表 1是試驗電解槽與對比槽爐底壓降與爐底隆起量的測量數據.

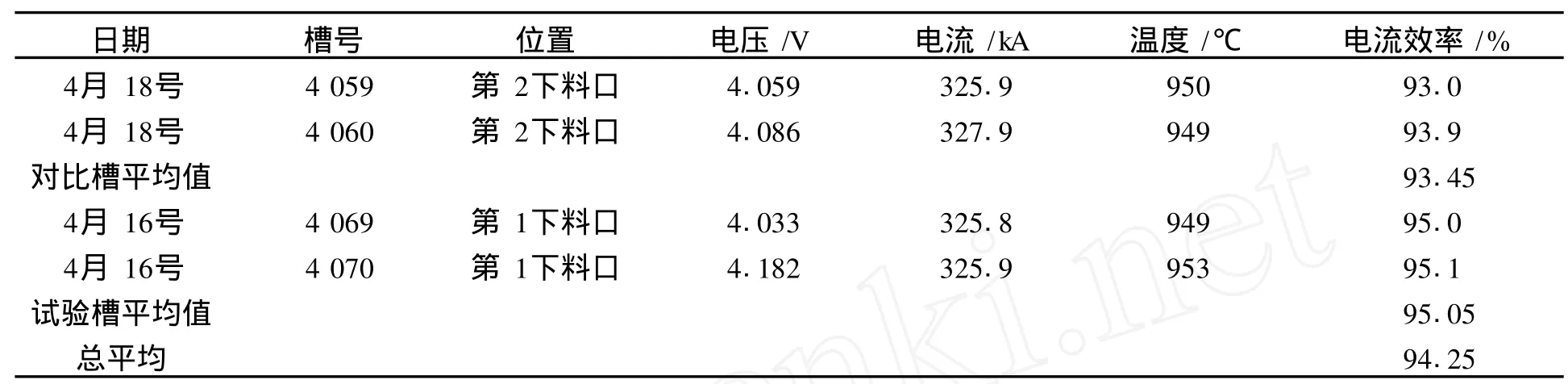

表 2是試驗電解槽與對比槽電流效率測試數據 (采用氣體分析法).

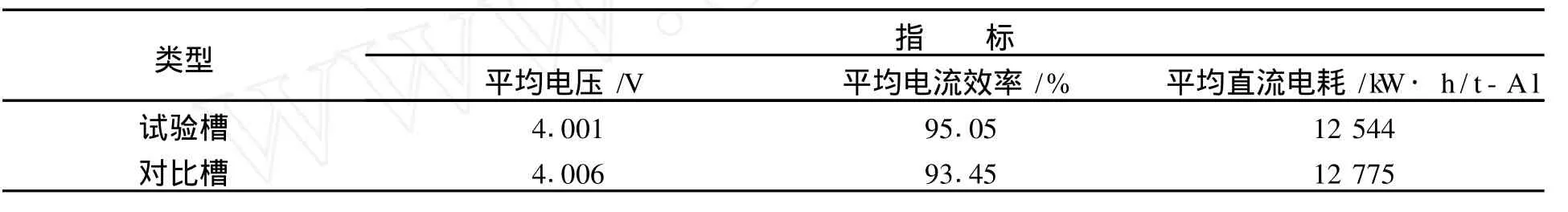

表 3是試驗槽與對比槽的主要經濟指標(2007年 4月 ~2008年 4月 ).

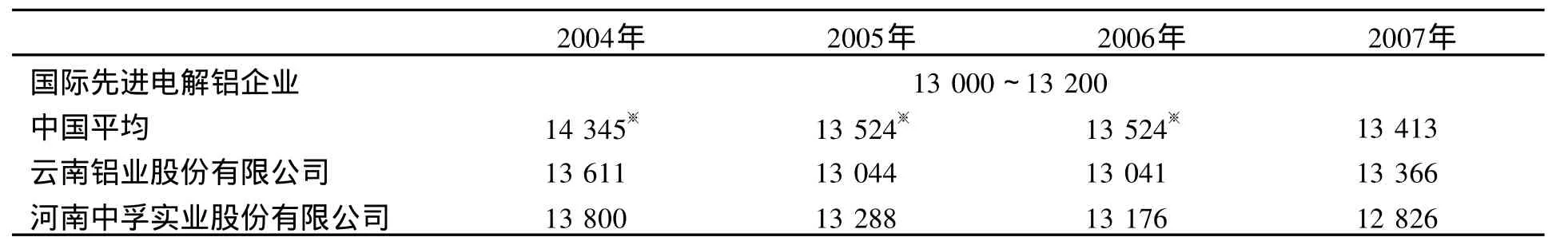

表 4列出了近四年來國內外鋁電解直流電耗指標.

表 1 試驗槽與對比槽爐底壓降及爐底隆起測試表

表 2 試驗槽與對比槽電流效率測試表

表 3 試驗槽與對比槽的經濟指標對比

表 4 國內外先進鋁電解企業直流電單耗比較 kW·h/t-A l

從以上數據分析可以看出,試驗槽爐底隆起量比對比槽小 13.5mm,且爐幫較好,說明了側部可壓縮結構在吸收內襯膨脹應力方面取得了較為明顯的效果;與對比槽相比,電流效率提高了1.6%,噸鋁直流電耗下降了 231 kW·h,能耗指標達到了世界先進水平,說明了側部可壓縮結構方案是成功的.

4 存在的問題及改進措施

試驗槽爐底隆起量雖比對比槽有明顯減小,但仍有明顯隆起,說明側部可壓縮結構設計及材料選用仍有較大的優化空間,或者還存在其它未知因素,需在本試驗的基礎上對陰極內襯材料及可壓縮材料的物性參數進行更精確的仿真計算,對可壓縮結構進行更精確合理的設計并進行更廣泛的試驗.

5 結 語

鋁電解槽陰極在 x方向和 y方向存在熱應力及鈉膨脹應力隨槽容量的增加而大幅增大,并在陰極側部集中,是造成陰極炭塊上拱、開裂的重要原因.

采用陰極側部可壓縮結構,選取合適的可壓縮材料,在一定程度上吸收了陰極的膨脹應力,從而減緩陰極的上抬速度,減小上抬的量,延長電解槽壽命.

側部可壓縮結構方案取得了較好的試驗指標,但還未達到理想的效果,還有較大的進一步研究和優化空間.

A

1671-6620(2010)S1-0130-03