銅爐渣破磨系統節能改造

吳 錫

(銅陵學院,安徽 銅陵 244000)

銅爐渣破磨系統節能改造

吳 錫

(銅陵學院,安徽 銅陵 244000)

基于銅爐渣破磨系統的生產現狀,采用400×900mm破碎機和滾動主軸承的新型溢流球磨機,改造現有二段磨渣(礦)生產系統,結果磨渣產品粒度更符合要求,處理量翻一番,破磨單耗由35kwh/t下降到7.5kwh/t左右,并大幅度減少鋼球、材料和備件的消耗。

銅爐渣;球磨機;節能改造

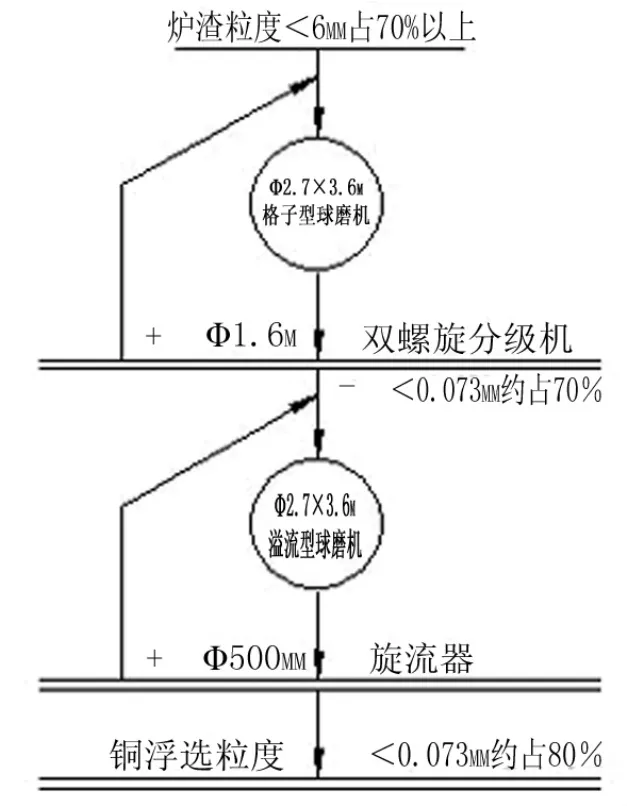

圖1銅爐渣破磨生產現狀流程圖

銅冶煉廠在煉銅過程中會產出大量的銅爐渣,僅銅陵兩座冶煉廠每年產爐渣在30萬噸以上。銅爐渣不僅含有銅而且還含有金銀等貴金屬元素,如何把爐渣中的金屬元素分離出來使之變廢為寶,最常用也是最簡單的方法就是像處理原銅礦石那樣將爐渣破碎浮選。目前銅陵有兩座礦山建有銅爐渣選廠,共同處理冶煉廠銅爐渣,它們都是與銅原硫金礦石共用的常規三段一閉路破碎浮選生產工藝;采用Φ2.7×3.6m格子(溢流)球磨機粗細二段磨渣生產系統,處理量均為15萬噸/年,相繼投入生產近20年。若將現有二段磨渣生產系統按四維磨礦理論[1]和專利[2][3],把現用粗磨格子型球磨機,改造為實際充填率達60%以上的新型溢流型球磨機,并且加大鋼球和加快轉速,單臺球磨機就能完成30萬噸/年的磨渣生產任務,節能降耗經濟效益顯著。現介紹如下:

1.粗細(二段)磨渣生產現狀

1.1 銅爐渣的性質

銅爐渣密度在4.1t/m3,硬度系數為18,爐渣中不含泥易脆裂;爐渣中,銅和金的粒度富集范圍為 0.02~0.06mm。磨渣產品粒度<0.073mm含量在85%左右,且難選微粒<0.01mm的含量較少;浮選銅和金的經濟技術指標較好。

1.2 粗細(二段)磨渣生產現狀

銅爐渣一般粒度<350mm,經與銅原礦石共用的三段破碎生產系統破碎后,粒度<6mm占70%以上,由膠帶輸送至粗細(二段)磨渣生產設備Φ2.7×3.6m格子(溢流)球磨機中,其生產流程如圖1所示。現用的粗磨Φ2.7×3.6m格子型球磨機,有效內半徑Ra=1.28m;臨界轉速26.5r/min,筒體實際轉速約20r/min;滑動主軸承半徑R主=0.45m,摩擦系數q滑=0.06;筒體自重質量G0=6×104kg。筒體內等量裝Φ100、Φ80、Φ60mm等三種鋼球,裝球率在45%左右,并按0.7kg/t補加Φ100mm鋼球。按23t/h給料,磨渣濃度約為75%,負荷達395kw;在球磨機排渣漿槽內加水,流入Φ1.6m雙螺旋分級機沉淀分級,分級機溢流漿渣為粗磨產品,濃度約為28%,粒度<0.073mm約占70%,粗磨球磨機的破粉碎比在71左右;粗磨單耗17kwh/t,破粉碎效果比值為4.2t/kwh,磨渣效果較差。

螺旋分級機溢流由砂泵送入細磨Φ2.7×3.6m溢流型球磨機。該機為磁性筒體襯板,等量裝Φ60、Φ45、Φ30mm三種鋼球,裝球率30%左右,并按0.5kg/t補加Φ60mm鋼球。排漿渣濃度約為28%,由砂泵送入Φ500mm旋流器分級;旋流器溢流漿渣(細渣粒)濃度約為25%,為粗細磨渣的最終產品,粒度<0.073mm約占80%,細磨球磨機的破粉碎比只有1.3,細磨生產單耗 15kwh /t,破粉碎效果比值不足 0.1t/kwh;細磨球磨機磨渣效果極差。

2.銅爐渣碎磨特性研究

2.1 爐渣易破碎難磨的現場考察

2.1.1 爐渣與礦石碎磨對比試驗

我們在礦山選廠現場將爐渣和礦石進行沖擊破碎和銼削(研磨)對比試驗。用大錘砸粒度均為250mm左右的爐渣塊和礦塊,砸同樣的次數結果得到粒度<10mm的碎爐渣粒是礦石粒的5倍多,這說明爐渣比礦石易沖擊破粉碎。用銼刀分別銼削爐渣塊和礦塊,結果發現銼削爐渣比礦石要困難得多。試驗時銼爐渣塊和礦塊同樣次數,得到爐渣粉比礦石粉少許多,這說明爐渣比礦石難研磨粉碎。

2.1.2 爐渣與礦石破碎現場考察

某礦用同一常規三段破碎生產流程設備,破碎爐渣和礦石。它們在破碎前粒度基本相同。經400×900mm破碎機粗碎后,爐渣粒度<50mm占60%,礦石粒度<80mm占60%。經三段破碎后爐渣粒度<6mm占70%以上,礦石粒度<10mm不足70%。破碎爐渣生產單耗3kwh/t,礦石破碎生產單耗4kwh/t。這證實爐渣比礦石易擠壓沖擊破粉碎。

2.2 球磨機加大鋼球產生的沖擊力,能有效破粉碎爐渣

如文獻[1]所述,筒體旋轉,一部分鋼球和爐渣(漿)受筒體承托,作相對滑滾動,它們所占筒體的比率叫動態混合充填率。另一部分鋼球和爐渣(漿)拋落,砸在動態充填表面上的爐渣(漿)和鋼球上,產生沖擊力F=f沖MU沖=把爐渣沖擊破粉碎。

式中:f沖——沖擊力系數,與球渣比和磨渣濃度等有關;

U沖——下落沖擊平均速度,與球磨機規格、轉速和充填率有關;

M——鋼球和爐渣的單個拋落自重質量;

當所用球磨機及其工況確定,則f沖和U沖基本不變,銅爐渣比鋼球的密度和體積都小。主要靠鋼球拋落產生的沖擊力把爐渣砸粉碎。粗磨球磨機現用Φ100mm鋼球,鋼球拋落產生的沖擊力不能有效沖擊破粉碎爐渣,加大鋼球而加大沖擊力有效沖擊破粉碎爐渣,就可大幅度提高磨渣能力,使磨渣產品粒度更佳和處理量增加。

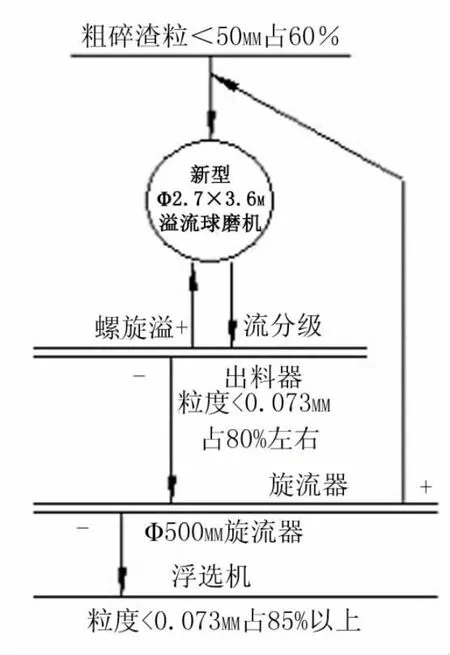

3.粗細 (二段)磨渣生產系統節能改造

根據銅爐渣易破碎難研磨的特點,將現有粗細二段磨渣生產系統進行改造,用 1臺 400×900mm破碎機破碎爐渣,產品粒度<50mm占60%,把粗磨 Φ2.7×3.6m 格子型球磨機,改為新型溢流型球磨機;配Φ500mm旋流器分級。改造后的生產流程如圖2所示。

3.1 改造措施及相關數據

3.1.1 將粗磨Φ2.7×3.6m格子型球磨機改為滾動主軸承的新型溢流球磨機

在二段磨渣系統中的粗磨Φ2.7×3.6m格子型球磨機中,用239/900型圓柱滾子調心軸承替代巴氏合金滑動主軸承。摩擦阻力系數由q滑=0.06減少為q滾=0.004,回轉半徑由R滑=0.45m加大為R滾=0.51m;這樣就可節電10%左右。

按文獻[2]所述,制作全推送給料器,替代Φ2.7×3.6m格子型球磨機的進料口,去掉鼓形(聯合)給料器。按文獻[3]所述,以動態充填率η0=45%,設計制作螺旋溢流分級出料器,替代球磨機的出料口;去掉出料端大小格子板和中心襯板;出料提升斗幫高割留60mm左右。使之改為實際混合充填率在60%左右的滾動主軸承新型Φ2.7×3.6m溢流球磨機,筒體自重質量減少為G0=5.6×104kg。并確保進料端不吐料,出料端不跑粗。

3.1.2 球磨機的轉速加快到n=26r/min

圖2銅爐渣破磨生產系統改造流程圖

按文獻[5]提高球磨機轉速能有效提高處理量,把現用傳動小齒輪齒數由23齒換成25齒;把現用400kw、轉速500r/min電機換成400kw、轉速600r/min的電機。則球磨機轉速由 n1=20r /min 加快到 20×(600÷500)×(25÷23)=26.1r/min。

3.1.3 鋼球由d1=100mm加大到d2=180mm

按文獻[4]所述,鋼球加大處理量增加系數K球的計算公式:K球=0.5K渣(d2/d1)3+0.5。公式中K渣為銅爐渣自磨的影響系數,取 K渣=0.8。代入得 K球=0.5×0.8(180÷150)3+0.5≈2.8

3.1.4 單獨破碎爐渣系統

由上所述,爐渣易破碎,只在礦石和爐渣共用的破碎系統旁,安裝1臺新型400×900mm破碎機,就可單獨完成30萬t/a以上的破碎爐渣的生產任務。粒度<150mm占100%,<50mm占60%左右。

3.1.5 配用Φ500mm旋流器分級,停用螺旋分級機、細磨溢流型球磨機及配套的Φ300mm旋流器

3.2 新型Φ2.7×3.6m溢流球磨機處理量和能耗

3.2.1 沖擊破碎和磨粉碎能力消耗系數及相關數據選取

以原粗磨Φ2.7×3.6m格子型球磨機生產實際(裝球率45%,負荷390kw,粗磨產品粒度<0.073mm占70%,處理量23t/h)為基準,按文獻[6]推算破粉碎能力消耗系數Bth和磨粉碎能力消耗系數Cth。

按文獻[4]所述,處理量與產品平均粒度成反比。按上所述粗磨球磨機強化分級的產品粒度由現工況下的平均粒度0.04mm減小為平均粒度0.03mm。其處理量由23t/h減少為23×(0.03÷0.04)=17t/h。

以內半徑 Ra=1.28m、轉速n=20r/min、動態充填率 η0=40%、動態安息角 β=25°、相對滑滾動系數 q2=0.15、混合密度r=5.2t/m3和處理量 A=17t/h,按文獻[6]所述計算得 Bth=7.2m2hs-3和 Cth=12.3mhs-2。

3.2.2 計算處理量

使用上述新型溢流球磨機相關數據,即Ra=1.28m、n=26r/min、η0=45%、β=25°、r=5t/m3(裝填率40%和實際混合充填率 60%推算)、Bth=7.2m2hs-3和 Cth=12.3mhs-2和 K球=2.8,按文獻[6]計算得新型溢流球磨機的處理量A=58t/h。

3.2.3 計算負荷和破粉碎效果比值

把新型溢流球磨機出料器端篩板篩孔中排出濃度在28%左右的渣漿,由安裝在其下的流量為200m3/h和揚程為25m的渣漿泵,送入安裝在新型溢流球磨機給料平臺上的Φ500mm旋流器分級。旋流器沉渣漿(粗粒)流入球磨機再破磨粉碎,旋流器溢流(細粒)渣漿為磨渣產品。其粒度<0.073mm占85%以上,<0.05mm占60%以上,破粉碎比在1000以上。

將以上計算處理量獲得的有關數據,代入文獻[7]所給的球磨機負荷計算公式得:

主軸承摩擦阻力矩負荷N1=6 kw,偏心力矩負荷N2=225kw。

沖擊合力矩負荷N3=68kw,計算負荷N=299kw。

渣漿泵效率按60%、揚程25m、流量0.056m3/s(即200m3/h) 計算負荷為 23kw,磨渣單耗(299+23)÷58=5.6kwh/t。則破粉碎效果比值由現用粗磨球磨機4.2t/kwh增加到 1000÷5.6=179t/kwh。

3.3 粗細(二段)磨渣生產系統實施改造的經濟效益和社會效益

由上所述,若把“三碎二磨”改為“一碎一磨”處理銅爐渣,磨渣產品粒度<0.073mm含量由目前80%左右增加到占85%以上,處理量由目前23t/h增加到58t/h;磨渣單耗由32kwh/t下降到5.6kwh/t,破碎爐渣單耗由3kwh/t下降到1kwh/t。為留有充分余地,按50t/h處理量操作,磨渣單耗為(299+23)÷50=6.5kwh /t,則破磨爐渣單耗由 35kwh /t下降到7.5kwh/t;一座選廠就可處理銅爐渣30萬噸/年;全年就可節電約825萬千瓦時。

鋼球單耗與鋼球大小成反比,鋼球加大到Φ180mm,鋼球單耗由 1.2kg /t下降到 0.7×(100÷180)+0.5×(60÷180)=0.56kg /t;全年可節省鋼球(1.2-0.56)×10-3×30×104=192t。

減少中、細二段破碎機、螺旋分級機和細磨球磨機等設備維修,全年可節省費用約100萬元左右。

綜上所述,對現有粗細(二段)磨渣生產系統改造后一座選廠單獨就能完成破磨銅爐渣30萬噸/年的生產任務,成倍減少了噪音和粉塵的排放。不僅可獲得節能降耗的巨大經濟效益,而且可獲得保護環境的社會效益。

[1]唐新民.提高磨機處理能力與能源利用率的研究[J].礦山機械,2003,(1).

[2]唐新民.磨機全推送給送料器[P].中國專利:200820008836·6,2009-01-21.

[3]唐新民.濕式磨機螺旋溢流分級出料器[P].中國專利:2009201721 05·X,2010-02-03.

[4]沈金水.進口Φ8.35×3.96m半自磨機節能改造[J].礦山機械,2009,(21).

[5]吳照銀.球磨機超臨界轉速工況的研究[J].銅陵學院學報,2003,(4).

[6]唐新民.天馬山礦格子型球磨機節能改造[J].礦業裝備,2009,(3).

[7]唐新民.破粉碎生產流程設備現狀與節能途徑[J].中國非金屬礦工業導刊,2009,(3).

Energy Saving of Crushing and Milling System of Copper Slag

Wu Xi

(Tongling University,Tongling Anhui 244000,China)

This article presents the current production status of crushing and milling system of copper slag.The two section production system is transformed by employing the feeder,discharge device and new type crusher with 400×900mm diameter,it is proved that granularity of slag is more suitable for the requirements,and handling capacity goes doubled.As a result,the unit consumption of crushing and milling is down to 7.5kwh/t and the consumption of steel ball,materials and spare parts is dramatically reduced.

copper slag;ball mill;energy saving

TF811

A

1672-0547(2011)05-0098-03

2011-09-06

吳 錫(1982-),男,安徽安慶人,銅陵學院助教,碩士。