閥門防腐襯里注塑成型工藝研究及應用

吳百中

(溫州職業技術學院 機械工程系,浙江 溫州 325035)

閥門防腐襯里注塑成型工藝研究及應用

吳百中

(溫州職業技術學院 機械工程系,浙江 溫州 325035)

氟塑料襯里閥門是國內廣泛應用的耐腐閥門,但其襯里采用的是模壓燒結成型工藝,存在較多缺陷。閥門防腐襯里采用注塑成型工藝可解決這一問題。該工藝可大大縮短成型加工周期,降低能耗,減輕勞動強度,提高成品率和防腐性能。

閥門防腐;襯里;注塑成型

0 引 言

石油化工工業中廣泛應用的閥門防腐,通常是在鋼制閥體內表面和閥瓣等零件外表面蔽覆一層防腐襯里——氟塑料,使金屬材料與強腐蝕性介質隔絕[1]。這樣可避免氟塑料強度低、難以承受介質高壓力作用的缺陷,又可解決鋼制閥門零件不耐腐蝕的問題。襯里閥門符合國家節能降耗的產業導向,因而得到迅速的發展。目前,國內氟塑料襯里閥門的襯里基本采用模壓燒結成型工藝,但該工藝存在以下缺陷:工藝流程及模具結構復雜,由于采用活塞式的模壓方式,動靜模配合間隙大,模腔高壓難以形成,且容易產生跑料;閥門零件預熱和模壓后燒結時間長,溫度難以控制,能源消耗大,成品率低,成型后襯里內表面不夠光滑;成型過程機械化、自動化程度低,人工勞動強度大。因此,生產能力受到局限,不能適應市場的需求。而國外在20世紀60年代后期閥門防腐襯里就開始探索采用注塑成型工藝代替模壓燒結成型工藝,進口閥門防腐襯里成型基本采用注塑工藝。本文著重探討閥門防腐襯里注塑成型工藝,以期推動國內相關技術的發展。

1 適合注塑成型的閥門防腐襯里材料選擇

目前,廣泛用于閥門防腐襯里的氟塑料有PTFE、PCTFE、PFA、FEP、PVDF等,雖然各種襯里氟塑料都有較強的耐酸、耐堿特性,但其粘流溫度和熔體粘度差異較大,成型加工溫度范圍不同。采用注塑成型的襯里材料必須具有較大的成型加工溫度范圍及合適的粘流溫度和熔體粘度。如PTFE因熔體粘度較大,不適合注塑成型。因此,需對多種防腐襯里材料進行物性分析和試驗,篩選出適合注塑成型工藝的襯里材料。本文主要以FEP(聚全氟乙丙烯)作為防腐材料為例,介紹閥門防腐襯里注塑成型工藝。

FEP是四氟乙烯和六氟丙烯的共聚物,又稱氟塑料46,其成分通常是四氟乙烯占83%,六氟丙烯占17%。FEP是完全氟化的聚合物,其結構形式為:

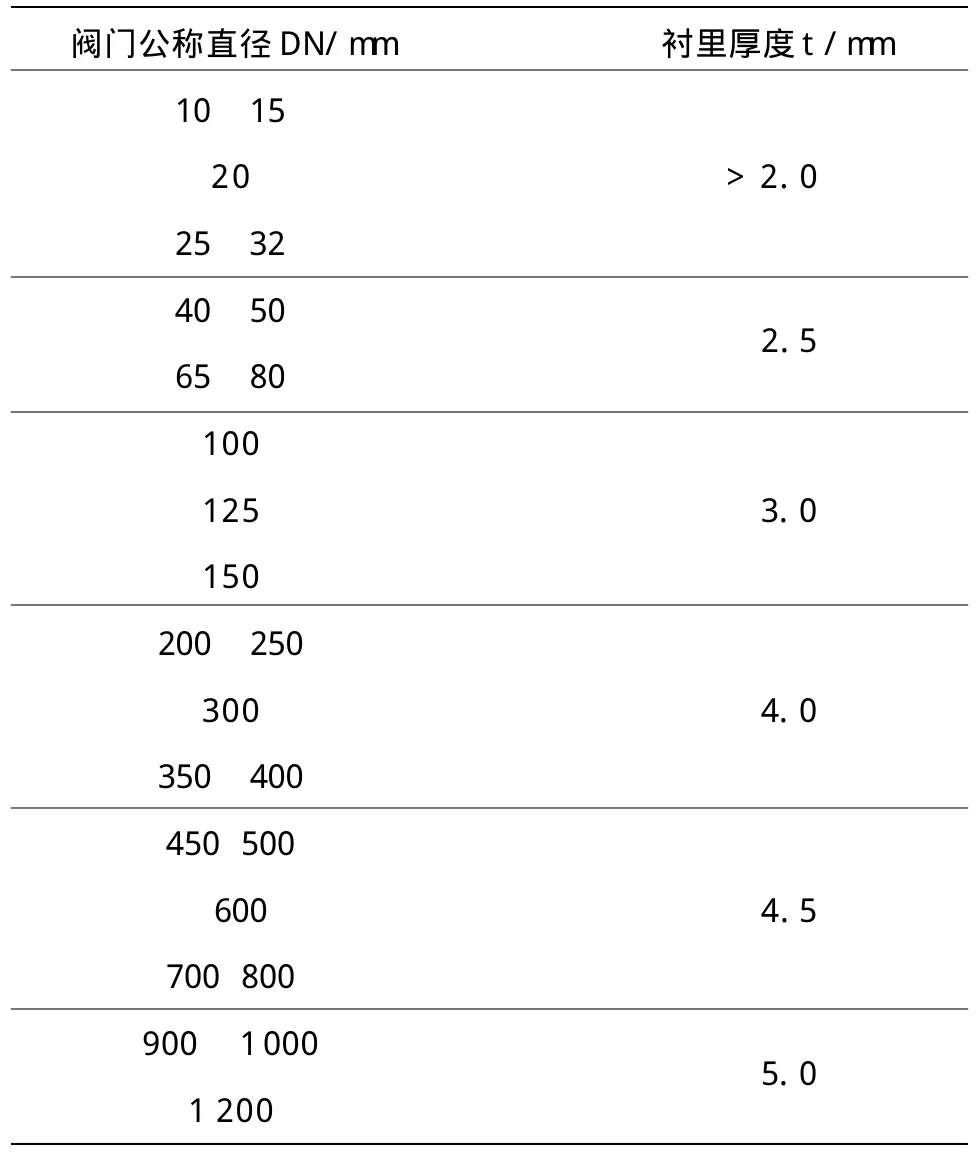

FEP在300℃左右時的熔體粘度>100 Pa·s,比相同熔融指數的聚乙烯高一些,因而適合注射方法成型。不同直徑閥門防腐襯里厚度推薦值見表1。

表1 不同直徑閥門防腐襯里厚度推薦值

FEP雖然適合注塑成型工藝,但仍存在著注塑過程熱、穩定性差、易導致襯里層開裂等缺點。為了克服這些缺點,可對原材料進行分子結構均勻性的調整,控制相對分子質量的分布,樹脂的烘烤,水蒸汽處理或加入中性鹽、堿式鹽等,使羧基脫羧轉化穩定的-C F2 H的端基及嚴格控制成型加工條件達到改性的目的。

2 閥門防腐襯里注塑成型工藝流程

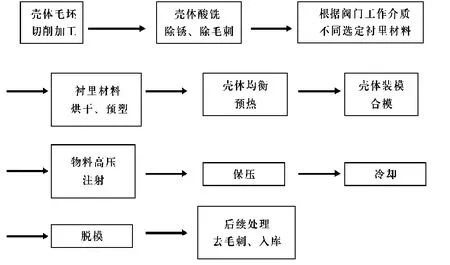

在氟塑料襯里閥門的生產制造中,確定合適的襯里原料后,需要制訂合理的氟塑料成型工藝。襯里注塑成型工藝流程包括襯里原料的烘干預塑或必要的改性處理、閥門零件的表面處理、注塑工藝參數的確定(包括注塑溫度、注射壓力和速度、保壓時間等)。閥門防腐襯里注塑成型工藝流程如圖1所示。

(1)按圖紙要求加工待襯里的閥門零件,清理零件內腔毛刺、污漬,酸洗處理晾干(通常采用25%~30%鹽酸)。為了解決閥門零件與襯里材料在熱脹冷縮過程中因伸縮率不同而產生剝離,閥體等零件應在注塑前進行預熱處理,預熱均衡溫度為100~120℃左右。

圖1 閥門防腐襯里注塑成型工藝流程

(2)調節注塑機各工步的工藝參數,如注塑溫度、注射壓力、預塑背壓、預塑速度、注塑速度、保壓時間、保壓壓力、冷卻時間等。注塑溫度須控制在物料的熔融溫度與分解溫度之內,不宜過高,否則會導致物料熱分解。常用氟塑料襯里注塑溫度見表2。表2中的FEP的注射壓力通常為40~70 MPa,保壓壓力為30~40 MPa。

表2 常用氟塑料襯里注塑溫度

(3)確定注塑溫度和壓力后,仍需調節好適當的注塑速度。FEP在注射過程中如速度過快會產生過高的摩擦力和剪切力,致使物料分解表面粘度降低,溶體粘度變小,因而出現溶體破碎,導致產品表面粗糙,產生裂紋、氣孔、銀紋、暗斑、燒焦等缺陷。

(4)嚴格控制各種氟塑料在預塑過程中的塑化溫度和壓力。如塑化時間過短,可能出現氟塑料未成型就已分解交聯的現象;反之,則會使固化脫模的時間延長,影響生產效率。不合理的塑化溫度和壓力,還將導致襯里層硬度低、表面不夠光滑,襯里層厚薄不均勻、熔接痕跡明顯、沿注塑成型過程中氟塑料流動方向出現“魚鱗”狀規律性波紋等缺陷[2]。

3 閥門防腐襯里注塑成型模具設計

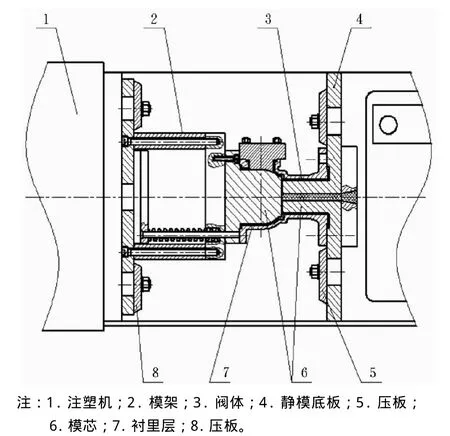

閥門防腐襯里注塑成型工藝通常可在普通注塑機上實施,即選擇普通臥式注塑機作為注塑成型設備,因而襯里注塑成型模具結構可參考普通注塑模具的結構特點來設計。以球閥閥體內襯FEP襯里層注塑成型為例,闡述閥門防腐襯里注塑成型模具的設計方法和安裝方式。

首先將閥體直接作為整體凹模(靜模),分模面選擇閥體大端面,然后根據閥體內腔形狀設計型芯(凸模)。凸模結構需要拼裝以便脫模,分型面選擇內徑變異處,且大端凸模作為動模。凸模與閥體內壁之間留出間隙,其間隙量(考慮熱脹冷縮)即為襯里的厚度。上密封處設置橫芯,采用手工安裝和脫模。直流道設置在固定的凸模內,內流道則布置在分型面上,通常以十字形布局。內流道的截面尺寸和直流道的直徑大小須根據襯里材料的溶體粘度確定。如FEP的流變性在熔融狀態下會隨著剪切速率的增加而表面粘度下降,且隨相對分子質量下降,其溶體粘度變小。因此,在閥門防腐襯里注塑成型過程中應適當提高物料的溫度,同時增大內流道的截面尺寸和直流道的通徑。閥門防腐襯里注塑成型模具結構如圖2所示。

圖2 閥門防腐襯里注塑成型模具結構

模具安裝時,先將靜凸模、橫芯安裝在凹模(閥體)內,然后通過壓板、固定板將閥體整體安裝在定模板上;動模通過固定支架安裝在動模板上,動靜模之間設置導向和合模緩沖裝置;裝模在注塑前要準確調整好模芯與閥體間的配合位置,以防錯位導致襯里層壁厚不均勻、裸鐵等缺陷。閥門防腐襯里注塑成型模具安裝方式如圖3所示。

4 提高閥門防腐襯里質量的工藝措施

(1)嚴格控制注塑成型的工藝參數。因不同閥門襯里成分及品質要求各異,其注塑成型的工藝參數控制也各有差異,因而工藝參數需要在生產實踐中通過多次反復試驗,做好跟蹤記錄,逐步制訂出符合企業實際應用的工藝規程[3]。

(2)通過閥體零件表面的工藝性結構處理,提高防腐襯里層和閥體內表面附著力及解決熱脹冷縮變形一致性等問題。在襯里注塑前,對受襯面進行去毛刺、清除油污等凈化處理,并修磨平整,使閥門零件受襯面質量達到國家標準G B8923—1988《涂裝前鋼材表面銹蝕等級和除銹等級》[4]中規定的S t2級。為了增強襯里材料與閥門零件之間的附著力,可通過切削加工的方法,在閥體等零件受襯面開設燕尾槽或倒錐孔,或加工出T形槽、螺紋溝槽等,利用材料間互相鑲嵌增加襯里層與基體的結合強度,防止襯里層脫殼[5]。同時將閥門零件受襯面內部轉角處的棱角銳邊倒鈍,防止襯里層被銳角刺破或因應力集中而變形開裂。建議內圓角R>2 mm,外圓角R>3 mm。閥門防腐受襯面加工工藝槽如圖4所示。

圖3 閥門防腐襯里注塑成型模具安裝方式

圖4 閥門防腐受襯面加工工藝槽

5 結束語

閥門防腐襯里注塑成型工藝的開發和實際生產的應用,克服了模壓成型工藝燒結時間長、溫度難以控制、能源消耗大、成品率低,且成型后襯里內表面不夠光滑等缺陷。一般對一副閥門零件注塑成型所需時間大概為5 min左右(相當于模壓燒結成型時間的1/4),單件閥門襯里注塑成型周期比模壓燒結成型縮短60%以上,能耗降低50%以上。閥門防腐襯里采用注塑成型工藝,可大大縮短成型成功周期,提高生產效率,降低能耗明顯,減輕勞動強度,提高成品率和防腐性能。

[1] 胡遠銀,趙建軍,楊輝. 襯氟塑料閥門設計若干問題探討[ J ] .閥門,2007 (3 ):5-8.

[2] 李文科,劉建瑞,任曉峰,等. 襯塑泵在化工流程中的應用研究與發展[ J ] .水泵技術,2007 (2 ):26-28,31 .

[3] 胡遠銀,許定舜,劉麗芬,等. 新型氟塑料襯里蝶閥設計、制造與工藝[ J ] . 全面腐蝕控制,2010 (5 ) :53 -61 .

[4] 中華人民共和國國家質量監督檢驗檢疫總局, 中國國家標準化管理委員會. 中華人民共和國國家標準G B8923 —1988 涂裝前鋼材表面銹蝕等級和除銹等級[S].北京: 中國標準出版社,2002.

[5] 胡遠銀,彭慶武. 聚全氟乙丙烯塑料性能與閥門襯里工藝[J].閥門,2009(4):24-25.

Research and Application on Injection Molding Technology of Valve Anti-corrosion Lining

WU Baizhong

(Mechanical Engineering Department, Wenzhou Vocational & Technical College, Wenzhou,325035, China)

Fluor plastics lining valves are widely used as corrosion-resistant valves in China, but the lining technology of them - the molded sintering has many problems, which can be solved by the injection molding technology of valve anti-corrosion lining. It can greatly shorten the molding process, decrease energy consumption, reduce labor intensity and improve the yield and corrosion resistance.

Valve anti-corrosion; Lining; Injection molding

T Q320.67+2

A

1671-4326(2011)02-0056-04

2011-03-14

吳百中(1963—),男,浙江溫州人,溫州職業技術學院機械工程系副教授.

南秀蓉]