CO2浸漬器磨損面的修復

謝少龍

廣東中煙工業有限責任公司廣州卷煙二廠,廣州市中山七路333號510145

CO2浸漬器是英國BAT公司567 kg/h干冰膨脹煙絲生產線中的關鍵設備,主要由罐體、上下活動門蓋和鎖環組成,罐體與上下活動門蓋之間采用O型橡膠密封圈和鎖環的機械壓力密封[1]。CO2浸漬器是中壓壓力容器,工作溫度從室溫至-17℃,工作壓力從常壓到3.51 MPa。工作環境溫度和壓力的急劇變化、工作介質CO2對金屬的腐蝕以及門蓋和鎖環的頻繁開合,使CO2浸漬器門蓋和鎖環容易磨損,磨損產生的間隙造成浸漬器密封性能下降,發生CO2泄漏現象,為生產帶來不安全因素。目前對于浸漬器磨損及其修復進行研究和改進的文獻較少[1-2],為此采用冷焊和超聲速噴涂技術對浸漬器磨損面進行修復,旨在為浸漬器的修復提供參考。

1 存在問題

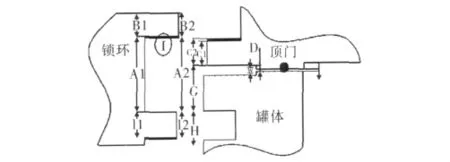

當CO2浸漬器的鎖環與門蓋、鎖環與罐體之間的接觸面磨損產生間隙時,罐體內CO2氣體的壓力使頂門向上產生漂移,頂門上的O型密封圈失去密封效果,造成CO2泄漏。考慮到罐體材質及修復難度,確定了3個磨損修復面,分別是鎖環與門蓋的接觸面以及鎖環與罐體的接觸面,見圖1。

2 解決方法

針對CO2浸漬器鎖環和門蓋的磨損情況,通過全壽命成本分析法[3]分析,選用了冷焊堆焊和超聲速熱噴涂(High Velocity Oxyfuel Spraying,HVOF)技術對磨損面進行局部修復。

2.1 冷焊堆焊技術

冷焊堆焊技術是利用高頻電火花放電原理,對工件進行無熱堆焊,從而修補金屬工件的表面缺陷與磨損,保證工件的完好性;或對工件進行強化處理,實現工件的耐磨性、耐熱性、耐蝕性等。冷焊堆焊的優點是工件修補后不變形、不退火、溶接強度高、耐磨,同時焊材與基體的冶金結合保證了焊接的牢固性[4]。

2.2 超聲速熱噴涂(HVOF)技術

超聲速熱噴涂是利用某種燃料,以高壓氧氣為助燃劑,控制系統將燃料和氧氣以一定的壓力和流量輸送到噴槍,經過電火花點燃后形成高溫高壓燃氣,通過Laval噴嘴將其加速到6倍音速以上。送粉系統將噴涂粉末從Laval噴嘴的低壓區送入焰流,經焰流加熱成熔融或半熔融狀態后以超音速噴向工件表面,沉積形成致密、均勻、低氧化物含量的高硬度、高結合力涂層[5]。超聲速熱噴涂的最大特點是不需將工件加熱,噴涂過程中機體材料升溫小(控制在70℃以下),因此工件不易產生應力和變形。

2.3 材料的選取

2.3.1 底層材料的選取

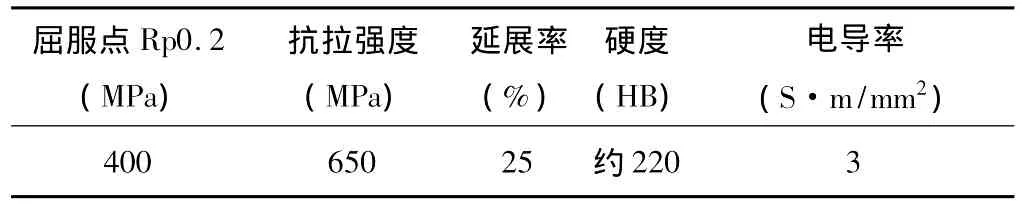

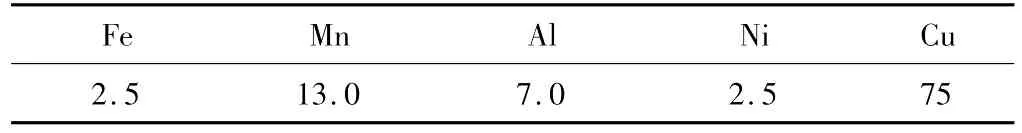

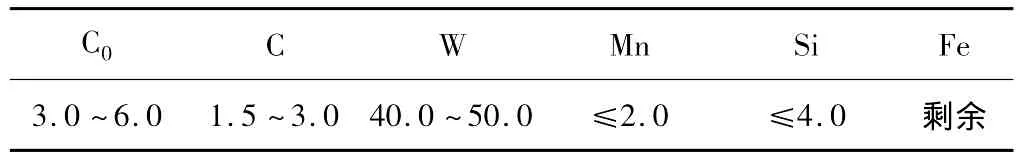

采用德國特種低溫耐磨材料UTP34N作為底層材料,堆焊在磨損面上作為耐磨損層,利用其熔敷金屬的移滑特性,對磨損面進行修復。UTP34N常溫下熔敷金屬的力學特性見表1,UTP34熔敷金屬的成分見表2。

2.3.2 外層噴涂材料的選取

圖1 浸漬器罐體、鎖環和門蓋局部剖面圖

表1 UTP34N常溫下熔敷金屬的力學特性

表2 UTP34熔敷金屬的成分(%)

根據噴涂工件對硬度的要求,選用以難溶金屬的碳化物為硬質相、以鋼為粘結劑、用粉末冶金方法制得的合金為外層噴涂材料(Co-WC)[6]。Co-WC合金鋼具有較高的強度與韌性,也具有硬質合金的高硬度與耐磨性,Co-WC常溫材料的硬度約為600 HB。Co-WC熔敷金屬的成分見表3。

2.4 修復過程

2.4.1 修復工藝及加工量

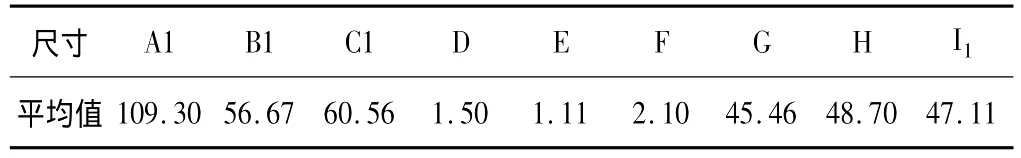

①測量圖1所示的D,E,G,H(每齒分別取3組數據,共10齒),取其平均值并填入表4;②上立式機床,去除門蓋和鎖環要修復表面的氧化層和疲勞層后,冷焊熔合底層,堆焊UTP34N約1.5 mm;③完全去除步驟②冷焊熔合的底層;④測量圖1所示的A1,B1,C1,I1,取其平均值并填入表4;⑤冷焊熔合填充機加工層。由I2=H,得I2-I1=H-I1。鎖環與罐體的接觸面先堆焊UTP34N至所需加工尺寸I2,鎖環與門蓋的接觸面先堆焊UTP34N約1.5 mm;⑥機加工。根據門蓋和罐體之間密封間隙F(圖1)修復前實測值2.1 mm及修復目標值0.8 mm之差1.3 mm確定總修復尺寸,由A1-A2≤0.60 mm,C2-C1≤0.70 mm,A2=C2+D+F+E+G,確定A2和C2,然后機加工到所需尺寸A2,C2和I2;⑦噴砂、粗化處理;⑧超聲速噴涂碳化鎢[2]。在鎖環及門蓋配合的機加工面上噴涂一層約0.15 mm的Co-WC,所有修復面的熔合厚度誤差不超過±0.05 mm;⑨精磨與拋光。對每個修復面人工進行精加工打磨與拋光,保證尺寸統一。

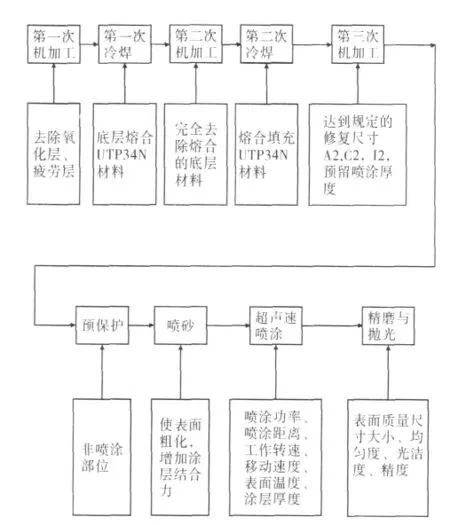

2.4.2 修復工藝流程及質量控制

修復工藝流程及質量控制見圖2。修復過程中應注意的問題有:①選好基準面,并保持機加工面與基準面平行;②噴涂過程中的定位基準和裝夾方法始終保持一致;③噴涂應連續進行,不可間斷;④噴涂工件的溫度不超過70℃;⑤噴涂的金屬射流要盡量垂直于被噴涂表面;⑥注意原鎖環的橢圓度。

3 應用效果

選用德國特種低溫耐磨材料UTP34N作為底層冷焊堆焊材料,以難熔金屬的碳化物為硬質相、以鋼為粘接劑、用粉末冶金方法制得的合金作為外層噴涂材料,利用冷焊堆焊技術和超聲速熱噴涂技術對CO2浸漬器門蓋和鎖環共3個磨損面(門蓋1個磨損面,鎖環2個磨損面)進行了局部修復。修復后的浸漬器門蓋和罐體之間密封間隙由2.1 mm減少到0.8 mm,達到了原設計要求。使用超過1.25倍壓力的水壓進行試驗,密封效果良好,達到了安全和工藝要求。

表3 Co-WC熔敷金屬的成分(%)

表4 浸漬器修復相關數據(mm)

圖2 修復工藝流程及質量控制框圖

[1]謝少龍,周永光.利用超聲速熱噴涂技術修復CO2浸漬器鎖環[J].煙草科技,2001(8):21-22.

[2]陳維軍.噴涂碳化鎢技術及低溫鍍鐵技術在造氣重油泵修復中的應用[J].中國科技縱橫,2010(15):31.

[3]王延樹,李躍水.面向健康診斷的工程項目全生命期信息管理研究[J].建筑經濟,2008(12):81.

[4]林賢文.球磨機端蓋鑄鋼大件的冷焊修復新工藝[J].中國科技縱橫,2010(15):54.

[5]王海軍.熱噴涂材料及應用/熱噴涂技術叢書[M].北京:國防工業出版社,2008.

[6]黎樵燊,朱又春.金屬表面熱噴涂技術[M].北京:化學工業出版社,2009.