滾筒連接套鑄造工藝的改進

劉 澤 明

(雞西市煤礦機械有限公司 工藝院,黑龍江 雞西 158100)

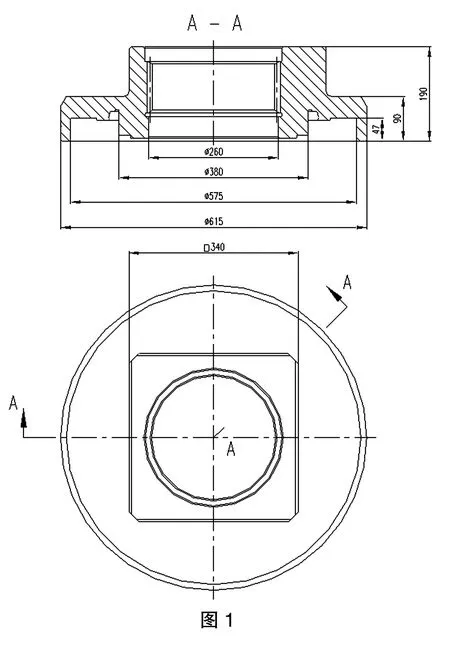

滾筒連接套是采煤機截割部連接滾筒的重要零件(如圖1所示),材質為ZG35CrMnSi,零件因處在傳動鏈末端轉速低,連接花鍵承受較大力矩,因此花鍵部位不允許有鑄造缺陷。

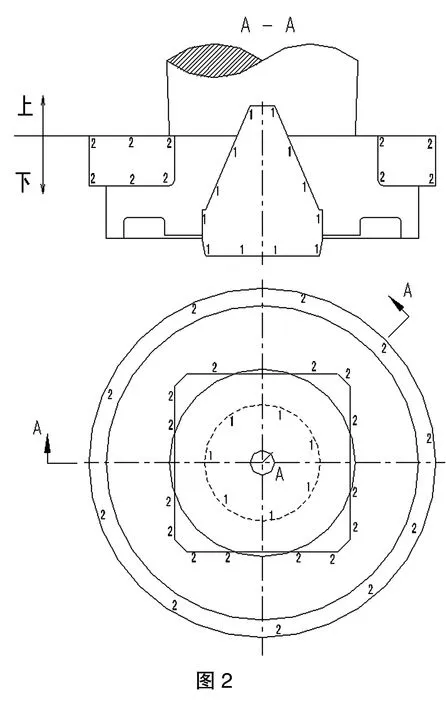

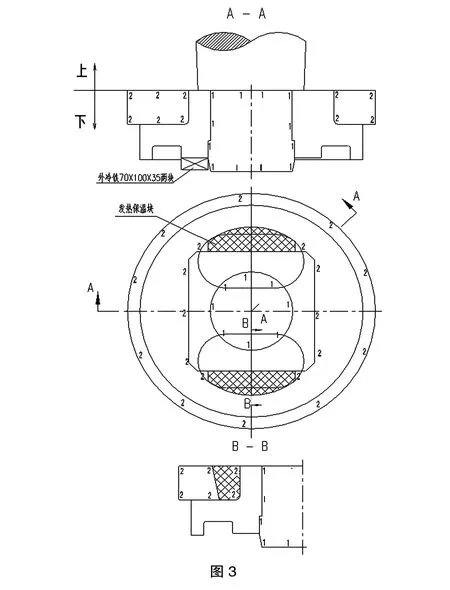

我廠使用CO2硬化水玻璃石灰石砂為造型材料,用5t電弧爐冶煉鋼水,化學成分P、S≤0.03,漏包澆注,經48h保溫后打箱落砂,熱割溫度≥200℃。零件凈重:250kg,毛重:310kg,成型重700kg,工藝出品率只有44.2%。改進前鑄造工藝如圖2所示,雖然能鑄出合格鑄件,但由于冒口較大在冒口切割時易出現微裂紋,割后需用石棉被保溫緩冷。而且冒口內補貼需加工去除,加工余量較大。材料利用率為81%。目前鑄造材料發展較快,各種發熱保溫材料也較成熟,使用普通木模可以預先制造出形狀較復雜的發熱保溫塊,用以替代金屬補貼,從而減少后續工序加工量,減少鑄件毛重、成型重及加工成本。冷鐵的使用可降低冷鐵部位模數,從而間接降低冒口模數。根據以上指導思想,我們在鑄造滾筒連接套上進行嘗試性試驗,具體鑄造工藝如圖3所示:

(1)去掉內圓補貼,改由在外側加由發熱保溫材料制作的補貼代替金屬補貼,可減少內孔加工量。發熱保溫補貼由發電廠漂珠經烘干做為保溫骨料,加入硅砂、纖維、鋁粉等材料,加脂硬化堿酚醛做粘結劑,用碗式混砂機混勻后放在木質模具中制作成發熱保溫塊備用。在制作2#芯盒時放入預先制作好的發熱保溫塊與2#芯盒制作成一體,上窯經280℃烘干。扣箱時注意發熱保溫塊方向處在冒口下方。改進后鑄件毛重由原來310kg降到295kg。

(2)冒口由一個¢450圓冒口改為兩個橢圓冒口,冒口割后無需保溫措施也不會出現微裂紋。鑄件成型重由原700kg降到550kg,工藝出品率由原44.2%提高到現在的54%。

(3)增加兩塊外冷鐵位置如圖與冒口位置成90°夾角,表面刷醇基鋯英粉涂料可防止粘連鑄件。

經過改進后工藝每件可節約鋼水150kg,鑄件毛重由原來310kg變為295kg,同時減少加工工時2h。鑄件花鍵部位粗車后經超聲波探傷符合國標。滾筒連接套經裝機井下試驗一年未發現質量問題,由此證明此工藝方法具有操作簡單成本低、減少內孔加工量明顯、鑄件質量穩定等特點。