空氣氧化對鋼液成分直接測量的影響*

姚順春 陸繼東 李俊彥 陳凱 潘圣華 董美蓉 李軍

(華南理工大學電力學院,廣東廣州510640)

近年來,隨著鋼鐵工業中快速煉鋼、爐外精煉、連鑄短流程技術以及有色金屬快速熔融技術的高速發展,對冶金過程的動態控制和成分調整的要求越來越高,需要實時、快速響應溶體中的成分變化,同時要求更準確地判斷冶煉的終點[1-2].目前冶煉過程的質量控制主要依靠火花源直讀光譜分析,需要經過取樣、冷卻和打磨等樣品預處理過程.根據現場調研,該類分析技術全過程需時約3~5 min,難以滿足冶煉過程動態控制對于實時分析的急迫要求.

冶金行業對實時分析的工藝需求和現有技術不足的事實,促使研究者們致力于鋼液成分直接測定新技術的開發.激光誘導擊穿光譜技術(LIBS)具有多元素同步快速分析能力,能結合光纖傳導等技術,可適用于高溫惡劣環境等,因而被作為一種極具前景的分析技術引入到鋼液成分直接測量領域[3].近年來,大部分研究集中在檢測探頭的設計和性能優化方面,期望能將探頭置于熔融金屬表面甚至插入其內部進行測量[4-6];也有學者嘗試建立開放式的光學系統以滿足遠距離測量的要求[7],但至今未有成熟的商業化裝置應用于現場.雖然國內外研究者圍繞鋼液成分直接測量中的相關問題開展了一系列研究,但還有很多關鍵問題需要研究和解決,其中如何在激光與鋼液成分相互作用過程中避免表面氧化對測量造成的影響,是直接關系到LIBS技術在鋼液成分直接測量中有效應用的關鍵問題之一.文中在搭建的感應爐模擬試驗臺架上,探討在大氣環境下氧化過程對測量結果的影響.利用氬氣(Ar)作為保護氣,分析氬氣流量對鋼液成分直接測量的影響,并提出了改善測量結果的建議.

1 實驗系統及過程

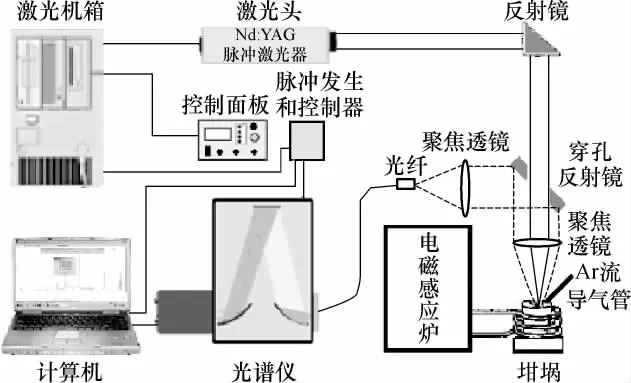

文中搭建的LIBS鋼液成分測量系統如圖1所示.主要部件有:Nd:YAG脈沖激光器(脈寬6 ns,波長532nm,最大激光能量100 mJ)、多通道光纖光譜儀(集成 2048像素線陣 CCD,波長范圍 175~1075nm,分為8通道,光譜分辨率0.05~0.10nm)、電磁感應爐、自制脈沖信號發生和控制器、光學組件(用以收集等離子體信號和耦合進光纖的聚焦透鏡焦距均為300 mm,直徑為50 mm)、激光能量計和計算機等[8].采用LIBS技術分析鋼液成分是利用一束聚焦的高能量密度脈沖激光作用在鋼液表面上,局部燒蝕鋼液樣品,形成高溫等離子體,在等離子體膨脹冷卻過程中發射表征其成分信息的光譜信號,利用分光和探測系統檢測鋼液等離子體光譜信號并進行分析,從而獲得鋼液成分的定性和定量信息.

圖1 LIBS鋼液測量系統示意圖Fig.1 Schematic diagram of LIBS experimental system for the analysis of liquid steel

在進行鋼液檢測實驗時,將500g柱形Cr12MoV樣品裝入Al2O3坩堝中,置于電磁感應爐的感應線圈內.打開氬氣氣閥,調節流量至5L/min,從側面吹入坩堝,打開感應爐電源,調節電流至150 A使坩堝預熱3min,然后把電流調至300A,待其繼續升溫至完全融化.74mJ(由能量計測得)的脈沖激光以1Hz的頻率輸出,穿過穿孔反射鏡,并由300 mm焦距的透鏡聚焦在鋼液表面,使其擊穿形成等離子體.等離子體在冷卻過程中發射的光譜信號在與激光同軸的方向上被聚焦,并由穿孔反射鏡反射耦合進入光纖,傳入光譜儀.光譜采集的延遲時間通過優化設置為1.6μs,固定門寬為2ms.

2 實驗結果與分析

2.1 光譜定性分析

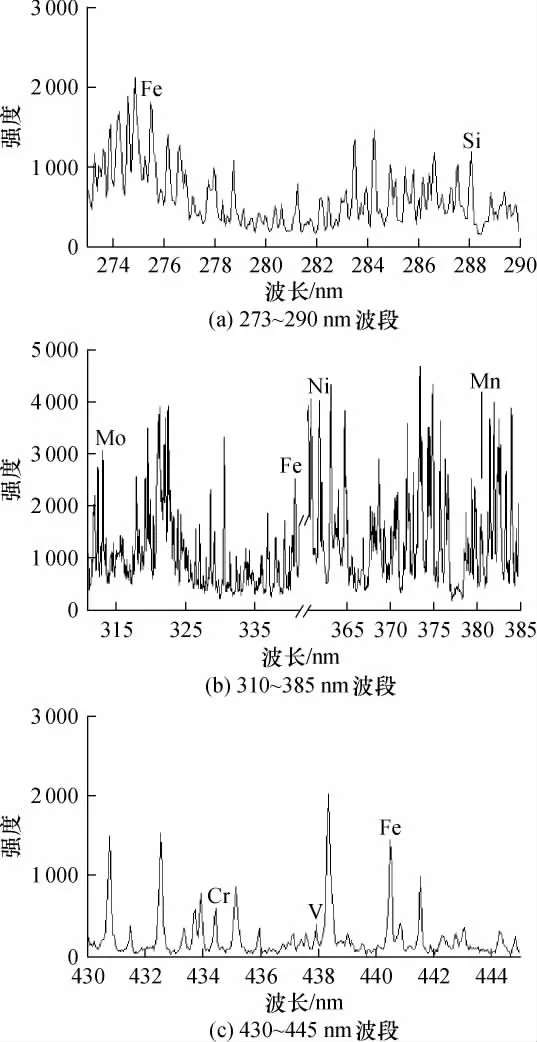

文中主要針對Cr12MoV樣品所含的Si、Mn、Cr、Mo和V等合金元素以及基體元素Fe進行分析,根據采集的等離子體光譜,結合NIST標準光譜數據庫[9]確定各分析元素的特征譜線,圖2(a)-2(c)所示為5L/min的氬氣流量下單次激光脈沖作用下得到的鋼液光譜圖.

圖2 鋼液等離子體光譜圖Fig.2 The emission spectra of liquid steel

由圖2(a)和2(b)可以看出,在所分析的鐵基樣品中,譜線非常豐富,其中以Fe的原子線和一次電離線居多,所以文中只標示出了分析各元素時所選的分析譜線.圖2(c)中所示波段可以觀察到合金元素Cr、V和基體元素Fe的譜線,各分析譜線的相關參數如表1所示.在進行相對強度分析時,分別選取處于同一通道的Fe譜線作為合金元素譜線的參考線,即將Fe(275.573 nm)譜線作為Si的參考線,Fe(340.746 nm)作為Mo、Ni和Mn的參考線,而將Fe(440.475nm)譜線作為V和Cr的參考線.

2.2 大氣環境下的光譜特性分析

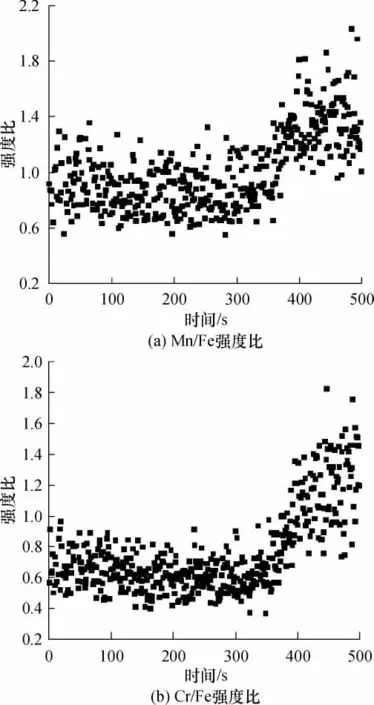

在進行鋼液成分直接測量時,鋼液表面一旦接觸空氣就會被氧化,形成氧化層[10],從而使探測到的光譜信號不能完全反映鋼液的成分信息.為了更加清晰地揭示氧化過程對測量結果的影響,在吹氬氣條件下將鋼鐵完全融化以后,停吹氬氣,同時連續探測500s之內的光譜信號變化過程,圖3列舉了Mn和Cr譜線的相對強度在此周期內的變化趨勢.

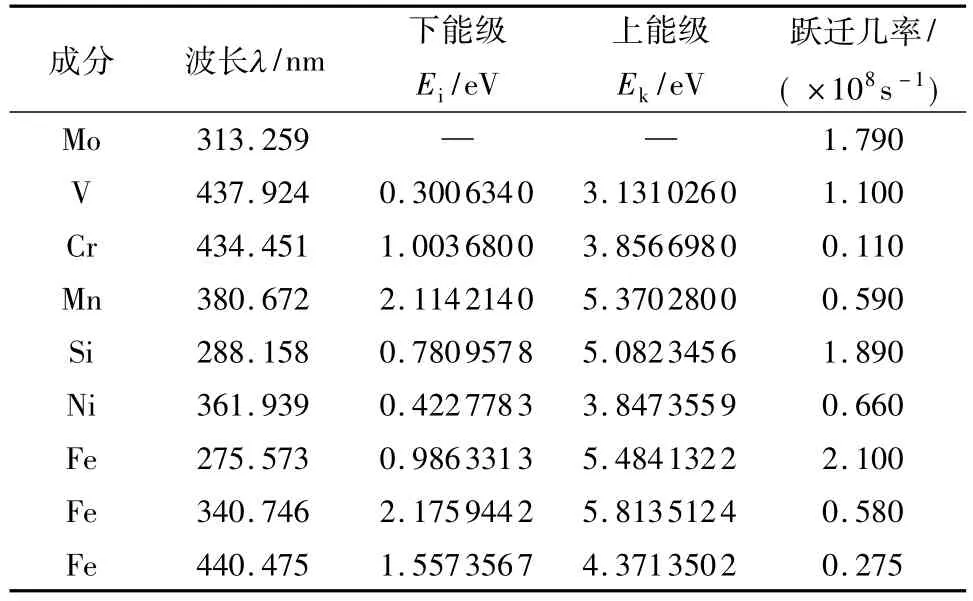

表1 鋼液各組分元素的特征譜線參數Table 1 Characteristic line parameters of elements in liquid steel

圖3 譜線相對強度在觀測周期內的變化趨勢Fig.3 Changes of relative intensity of element line in the measurement period

在整個觀測周期內,保存單次光譜數據,以合金元素譜線和相應的Fe元素譜線的強度比作為分析指標,有利于提高單次數據的穩定性,從而使變化趨勢更為明確.由圖3可以看出,Mn和Cr譜線的相對強度在前300s內基本穩定,從300s開始逐漸增大.這說明了在停吹氬氣后的前300s內,鋼液表面激光作用點處沒有被氧化,而從300s開始鋼液中的元素逐漸被氧化,所以Mn和Cr等合金元素逐漸在氧化層中富集,導致其相對強度逐漸增大.由此可見,由于鋼液表面的氧化,在大氣環境下直接測量鋼液成分是不適宜的.

2.3 不同氬氣流量下的光譜特性分析

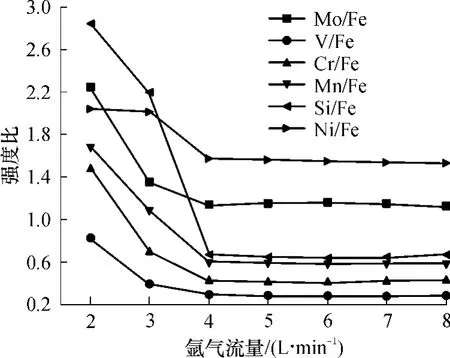

通過2.2節中的分析,結合冶金工藝現場的實際情況,可以利用氬氣作為保護氣,隔絕鋼液表面直接與空氣接觸,從而防止激光在與鋼液相互作用的過程中被氧化.分析氬氣流量對鋼液成分檢測結果的影響,有利于優化測量結果并控制氬氣消耗量.在文中所搭建的模擬實驗臺架上,首先將鋼樣在氬氣氛圍下融化成鋼液,然后調節氬氣流量至8 L/min,并在此條件下對鋼液進行5次重復測量,每次測量平均30個脈沖作用得到的光譜信息,即總共擊打150個脈沖激光完成一個氣流量下的測量.然后依次將氬氣流量以1 L/min的間隔調節至2 L/min,每個氣流量下采集相同的數據.需要說明的是,在每次調節完氣流量后,繼續觀察鋼液等離子體光譜強度的變化情況,待強度基本穩定時才開始記錄數據.各合金元素的相對強度隨氬氣流量的變化過程如圖4所示.

圖4 各合金元素相對強度隨氬氣流量的變化Fig.4 Changes of relative intensities of alloying elements with flowrate of Ar gas

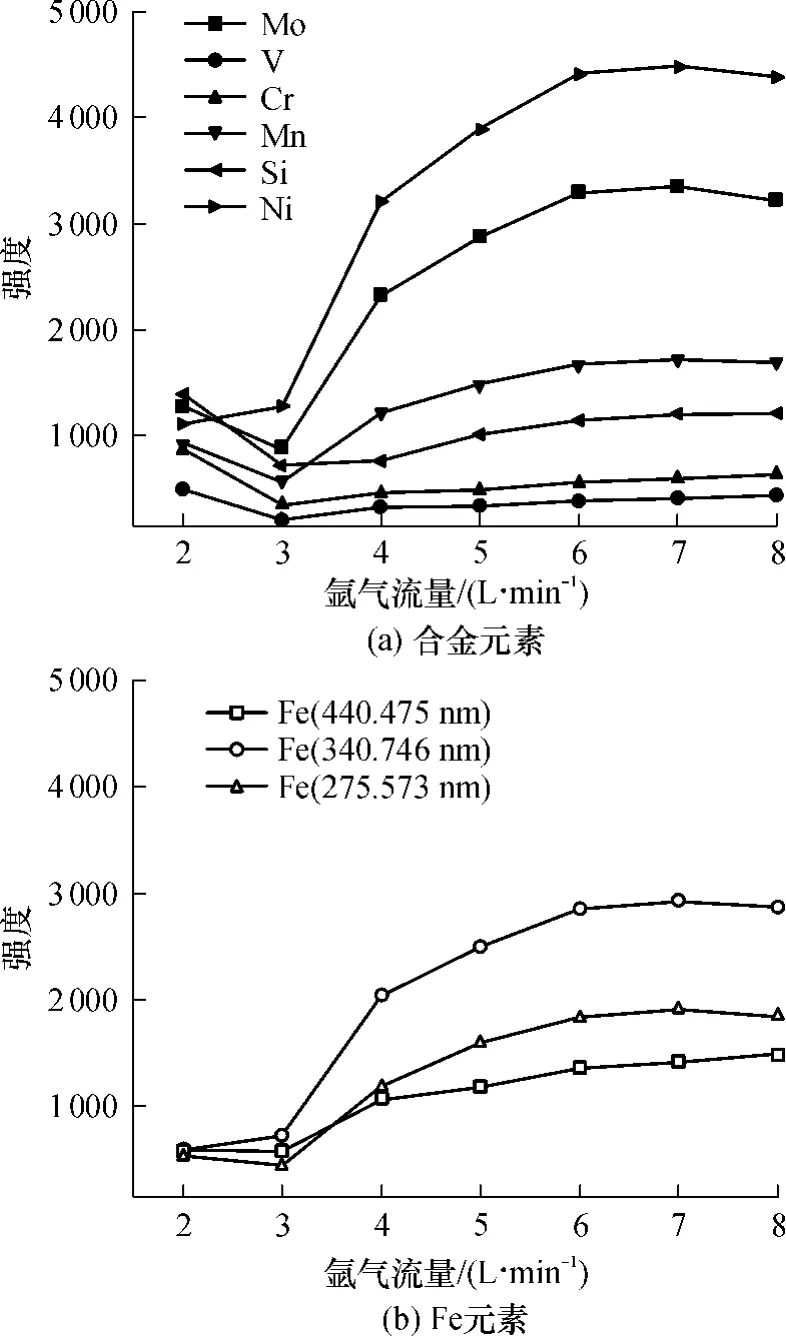

由圖4所示的變化趨勢可以很明顯地看出,各合金元素譜線的相對強度在氬氣流量從8 L/min減至4L/min的過程中基本保持恒定,在4L/min減至2L/min的過程中逐漸增強.這可能是因為在氬氣流量降至4 L/min時,氬氣量不足以完全隔絕激光作用點與空氣接觸,從而使鋼液表面慢慢開始氧化,各合金元素逐漸在氧化層富集,相對含量增加.為了進一步分析其原因,對比各元素譜線的絕對強度隨氬氣流量的變化趨勢,結果如圖5(a)和5(b)所示.

圖5 各元素譜線的絕對強度隨氬氣流量的變化趨勢Fig.5 Changes of intensities of alloying element line with flowrate of Ar gas

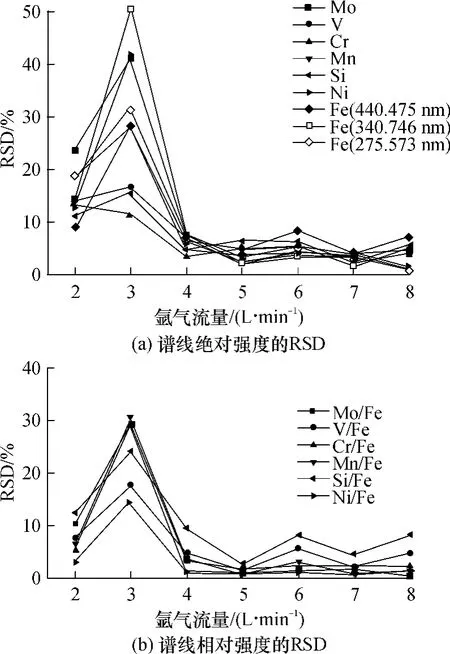

氬氣流量從8L/min減至6L/min的過程中,各元素譜線強度總體上保持恒定,隨后開始逐漸減小.在從4L/min減至3 L/min時,減幅最明顯,這和該過程中鋼液表面的氧化層逐漸形成有關,激光作用在氧化層上形成的等離子體強度小于直接作用在鋼液上形成的等離子體強度.當氬氣流量繼續減小至2L/min時,各譜線強度反而有所增加,其中合金元素相對基體Fe元素增加得更為明顯,這是因為相對于3L/min的氬氣流量,2 L/min時鋼液表面的氧化層已經形成,各元素在氧化層中的相對含量進一步增大.其中Ni元素的譜線強度略有減小,這和各元素的熱穩定性有一定關系,在大氣存在的條件下,Ni元素的熱穩定性相對于Fe、Cr、Si和Mn等元素有較大不同.Fe、Cr、Si和Mn等更容易在表面形成氧化物,從而導致Ni的含量相對減小[7],該現象和圖4中Ni元素的相對強度在氬氣流量從3 L/min減至2L/min的過程中基本沒有增強一致.需補充說明的是,隨著氬氣流量的減小,在一定范圍內鋼液表面保持穩定,而后逐漸開始氧化,該過程不僅對相關譜線強度造成了明顯影響,而且對譜線測量的穩定性也造成了直接影響.各元素譜線絕對強度和相對強度重復測量值的相對標準偏差(RSD)隨氬氣流量的變化如圖6所示.

圖6 RSD值隨氬氣流量的變化Fig.6 Changes of RSD with flowrate of Ar gas

由圖6中可知,在氬氣流量從8 L/min減至4L/min時,重復測量值相對比較穩定,RSD基本保持在較理想的區間內.當氬氣流量繼續減小時,RSD值增大,在3L/min時達到最大,這進一步說明了在3~4L/min的區間內,鋼液表面逐漸被氧化,在激光與鋼液相互作用的過程中,部分激光作用在鋼液基體上,另一部分則作用在氧化層上,導致測量穩定性降低.而當氬氣流量繼續降至2 L/min時,鋼液表面的氧化層基本形成,激光完全和氧化層相互作用,測量穩定性又有所改善.所以在利用LIBS技術直接測量鋼液成分時,必須避免激光作用點處空氣對鋼液的氧化作用.

3 結語

文中通過基于感應爐的LIBS鋼液成分直接測量模擬實驗,揭示了空氣氧化對鋼液成分測量的影響.利用氬氣作為保護氣,分析了不同氬氣流量對鋼液成分檢測的影響規律,得到了不同元素強度和測量穩定性隨氬氣流量的變化趨勢,同時揭示了鋼液氧化過程中,各元素譜線強度變化的規律,隨著氬氣流量的減小,譜線絕對強度總體上呈現減小的趨勢,并在氬氣流量為3 L/min時達到最小.在進行LIBS直接測量鋼液成分時,建議使用保護性氣體,避免激光作用點處鋼液表面被氧化形成氧化層.

[1] 王海舟.冶金分析前沿[M].北京:科學出版社,2004.

[2] 姚寧娟,陳吉文,楊志軍,等.一種用于冶金爐前快速分析的新儀器——激光誘導擊穿光譜儀[J].光譜學與光譜分析,2007,27(7):1452-1454.Yao Ning-juan,Chen Ji-wen,Yang Zhi-jun,et al.Laserinduced breakdown spectrometer:a new tool for quick analysis of on-the-spot sample in metallurgy[J].Spectroscopy and Spectral Analysis,2007,27(7):1452-1454.

[3] Carlhoff C,Lorenzen C J,Nick K P,et al.Liquid steel analysis by laser-induced emission spectroscopy[J].The International Society for Optical Engineering,1989,1012:194-196.

[4] Gruber J,Heitz J,Strasser H,et al.Rapid in-situ analysis of liquid steel by laser-induced breakdown spectroscopy[J].Spectrochimica Acta:Part B,2001,56(6):685-693.

[5] Awadhesh K R,Fang Y Y,Jagdish P S,et al.High temperature fiber optic laser-induced breakdown spectroscopy sensor for analysis of molten alloy constituents[J].Review of Scientific Instruments,2002,73(10):3589-3599.

[6] Peter L,Sturm V,Noll R.Liquid steel analysis with laserinduced breakdown spectrometry in the vacuum ultraviolet[J].Applied Optics,2003,42(30):6199-6204.

[7] Palanco S,Conesa S,Laserna J J.Analytical control of liquid steel in an induction melting furnace using a remote laser induced plasma spectrometer[J].J Anal At Spectrom,2004,19:462-467.

[8] 姚順春,陸繼東,謝承利,等.激光能量對粉煤灰未燃碳測量的影響[J].光譜學與光譜分析,2009,29(8):2025-2028.Yao Shun-chun,Lu Ji-dong,Xie Cheng-li,et al.Impact of laser energy on measurement of fly ash carbon content[J].Spectroscopy and Spectral Analysis,2009,29(8):2025-2028.

[9] NIST.Atomic spectra database [DB/OL].[2010-11-10]http://www.nist.gov/pml/data/asd.cfm.

[10] Hubmer G,Kitzberger R,M?rwald K.Application of LIBS to the in-line process control of liquid high-alloy steel under pressure[J].Analytical and Bioanalytical Chemistry,2006,385(2):219-224.