梯形螺文首、尾絲扣毛刺處理工藝研討

趙 敏,李 強

(1棗莊通晟實業有限公司鍛造廠,山東 棗莊 277000;2山東魯能菏澤煤電公司郭屯煤礦機電科,山東 鄆城 274700)

在機械加工中,螺紋連接、螺紋傳動被廣泛應用,由于用途不同,他們的技術要求和加工方法也不一樣。如何高效,高質量的利用車床加工螺紋,是機械加工網點目前面臨的最大經濟增長點。

下面以梯形螺紋為例闡述操作要點和技術要領。

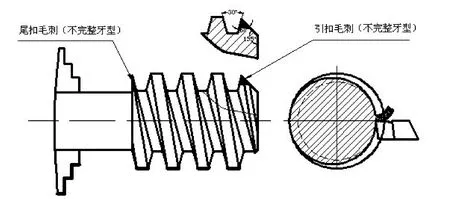

螺紋在加工過程中經常出現絲扣周圍、首尾絲扣(螺紋兩端不完整牙形部分)有毛刺,見圖1,處理的方法多種,多以銑削、磨削、銼削為主。通過以上方法處理過的工件容易出現夾痕、磕碰、外觀質量不好,不適合大批量規模生產。針對產品生產過程中出現的毛刺特點,處理方法如下。

1 絲扣周圍的毛刺處理

(1)絲扣周圍的毛刺形成。梯形螺紋所用的刀具一般是用成型刀,在切削螺紋時刀具三面受力,對刀具的質量要求很高,進給量也要控制的很好,即使這些要求都能達到,由于切削擠壓,出現毛刺也在所難免。

(2)絲扣周圍毛刺清除方法。既然絲扣周圍毛刺是由于生產過程中刀具與工件之間擠壓所致,我們經過實踐得出去除毛刺經驗是:在螺紋切削到達規定尺寸后,在不加減尺寸的情況下重復最后一刀切削程序,由于切削擠壓所產生的毛刺一般均可清除掉。

2 首、尾絲扣毛刺形成的原因

螺紋啟扣及尾扣毛刺是由于成型刀與螺紋端部倒角所形成的端部、尾部1/2螺距部分,形成及形狀見圖1。其特點是尖而鋒利,是螺紋加工過程中不可避免的加工缺陷,清理絲扣首尾毛刺是加工中不可缺少的一道工序。

處理的方法多種,多以銑削、磨削、銼削為主。

現以加工梯形螺紋:T100×8-6g為例,利用車床不變換工位去除螺紋啟扣及尾扣毛刺,其操作要點和技術要領如下。

2.1 設備選用

經濟型數控車床:凱恩帝系統。

2.2 刀具的選擇

(1)自做刀具,刀具材料為高速鋼,應注意以下幾點:①螺紋粗車刀的選擇原則,車刀的刀尖要略小于牙型角;應磨有10°~15°的背前角, 背后角 (αp=6°~8°, 切削用量:νc=15~18m/min,αp=0.2~0.4mm。②螺紋精車刀的選擇使用原則:車刀前端橫刃不參加切削,側刃應磨出分屑槽并磨有較大的前角(一般γ0=15°~20°),刃磨時,切削刃要求平直光潔。 切削用量:νc=1~5m/min,αp=0.02~0.05mm;

(2)自做刀具,刀具材料為硬質合金(YT15),制作時應注意以下幾點:①螺紋粗車刀,在車刀前面磨出兩個R7mm的圓弧,兩側刃磨出-3°~-5°的倒棱,切削用量:νc=60~80m/min,αp=0.2~0.5mm。②螺紋精車刀,車刀前角γ0=0°兩側切削刃有切削刃帶,刃磨時,要求切削刃的表面粗糙度值較小。③數控成型車刀:選擇原則是刀桿剛性要好,型號要符合所加工要求。

3 加工要領

圖1

(1)計算牙形高度,即牙形的背吃刀量,應達到需要的背吃刀量,保證螺紋的牙形尺寸。注意事項:車刀必須始終保持鋒利狀態,切削速度控制在5m/min,并加注足量的切削液。盡量選擇大截面的刀桿和縮短刀桿長度,

(2)加工螺紋,采用高速直進車削方法,為使梯形螺紋牙形半角相等,在裝夾螺紋車刀時,應將車刀對準工件中心,刀尖30°應垂直于工件軸線,用對刀樣板作透光檢查。切削用量νc=3m/min,αp=0.2mm,最后一刀αp=0.05mm,車到小徑尺寸后,使αp=0mm重復走刀一次,目的是清除由于切削力產生的絲扣周圍毛刺。

(3)去除啟扣與尾扣毛刺:切槽刀正、反各一把,要求刀寬≥梯形螺紋牙形最寬尺寸,車床正轉,切槽正刀,以螺紋車刀的對刀點向外移動1/2螺距作為切削始點,結束點選在首扣的完整牙形處,根據不完整牙形毛刺狀況確定相應的x方向進給,去除首扣不完整牙形毛刺;車床反轉,切槽反刀,以螺紋車刀的對刀點向里移動整個螺紋部分尺寸+1/2螺距作為切削始點,結束點選在尾扣的完整牙形處,根據不完整牙形毛刺狀況確定相應的x方向進給,去除尾扣不完整牙形毛刺;對刀點的選擇需要反復試車后固定。

[1]李洪.機械加工工藝手冊[M].北京:北京出版社,1990.

[2]金福昌.車工[M].北京:機械工業出版社,2005.

[3]于作功,張建柱.Cimatron E8中文版數控加工[M].北京:人民郵電出版社,2009.